1.本实用新型涉及汽车后门技术领域,具体而言,涉及一种汽车后背门的内板及汽车后背门。

背景技术:

2.消费者对车内驾驶安静舒适性期望越来越高,车内噪声控制好,汽车更能赢得消费者青睐。而汽车车内噪声振动激励源主要来自动力总成和路面,车身系统为振动最终受体,后背门作为车身系统中较大开闭件,与其它开闭件形成汽车闭合声腔系统,造成振动轰鸣的问题。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种汽车后背门的内板。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.一种汽车后背门的内板,所述内板上设有若干支撑件,用于支撑外板;其中,所述支撑件一端设在所述内板的周沿,另一端设在所述内板上远离所述周沿的部位。

6.根据本实用新型实施例的汽车后背门的内板,通过设置若干支撑件用于支撑外板,提高内板振动衰减性能,为汽车驾驶静谧舒适性提供保障。

7.另外,根据本实用新型上述实施例的汽车后背门的内板还可以具有如下附加的技术特征:

8.根据本实用新型的一些实施例,所述支撑件包括:第一弧形部,所述第一弧形部设在所述内板上,所述第一弧形部的中心处于所述第一弧形部远离所述外板的一侧;第二弧形部,所述第二弧形部设在所述内板上,所述第二弧形部连接所述第一弧形部,所述第二弧形部的中心处于所述第二弧形部靠近所述外板的一侧。

9.根据本实用新型的一些实施例,所述第一弧形部上设有第一减重孔。

10.根据本实用新型的一些实施例,所述内板上设有连接部,所述连接部连接所述第一弧形部远离所述第二弧形部的一端,在左右方向上,所述周沿为左周沿或右周沿,所述左周沿或所述右周沿与所述连接部间隔有设定距离,所述设定距离为所述内板左右长度的1/3。

11.根据本实用新型的一些实施例,所述内板上设有周圈梁,所述周圈梁上设有中空区域,所述内板设在所述中空区域内,所述周沿连接所述周圈梁。

12.根据本实用新型的一些实施例,所述支撑件还包括:延伸部,所述延伸部延伸向所述周圈梁,所述延伸部连接所述周圈梁。

13.根据本实用新型的一些实施例,所述周圈梁包括上横梁与门边梁,所述门边梁连接所述上横梁,部分所述延伸部连接所述上横梁,部分所述延伸部连接所述门边梁。

14.根据本实用新型的一些实施例,所述延伸部上设有第二减重孔。

15.根据本实用新型的一些实施例,所述第二减重孔被构造为拱形。

16.根据本实用新型的一些实施例,所述支撑件的数量至少为两个,相邻两个所述支撑件的厚度不同。

17.本发明的另一个目的在于提出一种汽车后背门。

18.为达到上述目的,本发明的技术方案是这样实现的:

19.一种汽车后背门,包括上述的汽车后背门的内板。所述汽车后背门与所述汽车后背门的内板相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

20.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

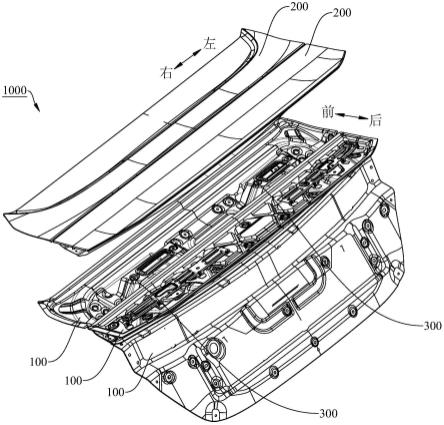

21.图1是本实用新型中汽车后背门的爆炸示意图。

22.图2是图1中汽车后背门的部分结构爆炸示意图。

23.图3是图1中支撑件的结构示意图。

24.图4是图1中内板与支撑件的配合示意图。

25.附图标记:

26.1000、汽车后背门;

27.100、内板;101、连接部;

28.200、外板;300、支撑件;301、第一弧形部;3011、第一减重孔;302、第二弧形部;303、延伸部;3031、第二减重孔;

29.400、周圈梁;401、上横梁;402、门边梁。

具体实施方式

30.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

31.下面将参考图1-图4并结合实施例来详细说明本实用新型。

32.如图1所示,根据本实用新型实施例的汽车后背门的内板100。

33.内板100上设有若干支撑件300,用于支撑外板200。通过设置支撑件300支撑外板200,增强汽车后背门1000的强度,同时支撑件300为若干个,从而针对性提高强度,更加适应不同汽车后背门1000的需要。

34.其中,支撑件300一端设在内板100的周沿,另一端设在内板100上远离周沿的部位。通过设置支撑件300连接在内板100的不同位置,使支撑件300将外板200传导来的力传导到内板100不同位置,提高内板100的振动衰减性能。

35.根据本实用新型实施例的汽车后背门的内板100,通过设置若干支撑件300用于支撑外板200,提高汽车后背门的内板100的振动衰减性能,为汽车驾驶静谧舒适性提供保障。

36.如图2、图3所示,根据本实用新型的一些实施例,支撑件300包括:第一弧形部301、第二弧形部302。

37.第一弧形部301设在内板100上,第一弧形部301的中心处于第一弧形部301远离外板200的一侧。

38.第二弧形部302设在内板100上,第二弧形部302连接第一弧形部301,第二弧形部302的中心处于第二弧形部302靠近外板200的一侧。通过设置第一弧形部301与第二弧形部302,使支撑件300整体呈“s”型,利用“s”型结构具有双重拱形强度大的特点,提升支撑件300的强度。需要说明的是,支撑件300整体呈“s”型并不代表支撑件300是个十分标准的“s”型,支撑件300可以是类似“s”的结构。

39.如图2、图3所示,根据本实用新型的一些实施例,第一弧形部301上设有第一减重孔3011。通过在第一弧形部301上设置第一减重孔3011,减小支撑件300整体重量。

40.如图2、图4所示,根据本实用新型的一些实施例,内板100上设有连接部101,连接部101连接第一弧形部301远离第二弧形部302的一端,在左右方向上,周沿为左周沿或右周沿,左周沿或右周沿与连接部101间隔有设定距离,设定距离为内板100左右长度的1/3。通过设置连接部101,且连接部101位于内板100左右长度的1/3处,优化内板100的整体性能。在外板200振动的过程中,外板200对支撑件300施力,而支撑件300的一端连接在内板100长度的1/3处,从而将力传导到内板100长度1/3位置处,从而使内板100可以承受更复杂的力。

41.如图2、图4所示,具体地,连接部101为两个,两个连接部101在内板100的长度方向上间隔设置。例如,内板100的长度方向为左右方向,两个连接在左右方向上间隔设置,左侧的连接部101靠近内板100的左侧,左侧的连接部101与左周沿之间的距离为内板100长度的1/3,右侧的连接部101靠近内板100的右侧,右侧的连接部101与右周沿之间的距离为内板100长度的1/3。

42.根据本实用新型的一些实施例,内板100上设有周圈梁400,周圈梁400上设有中空区域,内板100设在中空区域内,内板100的周沿连接周圈梁400。通过设置周圈梁400,利用周圈梁400强度提升内板100的整体强度。

43.其中,周圈梁400与内板100可以是一体成型,还可以是分体式。

44.如图2、图3及图4所示,根据本实用新型的一些实施例,支撑件300还包括:延伸部303,延伸部303延伸向周圈梁400,延伸部303连接周圈梁400。通过在支撑件300上延伸出延伸部303连接周圈梁400,增加支撑件300与其他部件连接的连接点,增强稳定性。

45.如图2、图4所示,根据本实用新型的一些实施例,周圈梁400包括上横梁401与门边梁402,门边梁402连接上横梁401,部分延伸部303连接上横梁401,部分延伸部303连接门边梁402。通过部分延伸部303连接上横梁401、部分延伸部303连接门边梁402,进一步增加支撑件300与其他部件连接的连接点,且连接点处于不同方位,使支撑件300可以传导更复杂的力,进一步提高稳定性。

46.如图2、图3所示,根据本实用新型的一些实施例,延伸部303上设有第二减重孔3031。通过设置第二减重孔3031进一步降低支撑件300的重量。

47.如图2、图3所示,根据本实用新型的一些实施例,第二减重孔3031被构造为拱形。通过将第二减重孔3031构造为拱形,在降低支撑件300的重量的同时利用拱形强度大的特点提高连接强度。

48.如图2、图4所示,根据本实用新型的一些实施例,支撑件300的数量至少为为两个,相邻两个支撑件300的厚度不同。通过使支撑件300的厚度不同,减小两个支撑件300同频共振的可能性,减小噪音。其中,同频可以是振动频率相同,也可以是指模态频率相同。

49.具体地,两个支撑件300中其中一个支撑件300的厚度为0.4mm,另一个支撑件300

的厚度为0.6mm。当然,支撑件300的厚度还可以是其他值,这里不再赘述。

50.根据本实用新型实施例的汽车后背门1000,包括:内板100、外板200。

51.内板100为上述的汽车后背门的内板100。

52.外板200设在内板100上,且与内板100共同限定出空腔,支撑件设在空腔内,支撑件用于支撑外板200。通过设置外板200与内板100,外板200与内板100共同限定出空腔,在提高汽车后背门1000整体强度的同时减小重量。

53.根据本实用新型实施例的汽车后背门,通过设置至少两个支撑件300用于支撑外板200,提高汽车后背门的振动衰减性能,为汽车驾驾驶静谧舒适性提供保障。

54.下面结合附图1至图4,详细描述本实用新型实施例的一种汽车后背门1000。

55.汽车后背门1000包括:周圈梁400、内板100、外板200及支撑件300。

56.周圈梁400包括上横梁401与门边梁402,门边梁402连接上横梁401,上横梁401与门边梁402共同限定出中空区域。

57.内板100设在中空区域内,内板100的周沿连接周圈梁400,内板100上设有两个连接部101,两个连接部101左右分布,左侧的连接部101距离内板100的左侧的距离为内板100长度的1/3,右侧的连接部101距离内板100的右侧的距离为内板100长度的1/3。

58.外板200设在内板100上且与内板100共同限定出空腔。

59.支撑件300为两个,两个支撑件300设在内板100与外板200之间用于支撑外板200,两个支撑件300在空腔内左右分布,左侧的支撑件300的厚度为0.6mm,右侧的支撑件300的厚度为0.4mm,每个支撑部包括:第一弧形部301、第二弧形部302及延伸部303。

60.第一弧形部301设在内板100上,第一弧形部301的中心处于第一弧形部301远离外板200的一侧。其中,第一弧形部301上设有第一减重孔3011,第一弧形部301远离第二弧形部302的一端连接连接部101。

61.第二弧形部302设在内板100上,第二弧形部302连接第一弧形部301,第二弧形部302的中心处于第二弧形部302靠近外板200的一侧。

62.延伸部303设在第二弧形部302上,延伸部303延伸向周圈梁400,部分延伸部303连接上横梁401,部分延伸部303连接门边梁402。其中,延伸部303上设有第一减重孔3011,第二减重孔3031背构造为拱形。

63.1、本实用新型在汽车后背门1000的空腔内设计支撑加强结构的支撑件300,支撑件300左右设计两个,支撑件300整体设计为s型结构,利用s型结构具有双重拱形强度大特点,提升自身强度,支撑件300一端连接汽车后背门1000的上横梁401、门边梁402,另一端连接汽车后背门1000的内板100中间三分之一位置,利用汽车后背门1000的门梁结构强度提升汽车后背门1000的内板100的结构强度。

64.2、本实用新型通过设计一个支撑件300的厚度为0.4mm,另一个支撑件300的厚度为0.6mm,从而避免同频振动,减小噪音;支撑件300上设有第一减重孔3011进行减重,并在支撑件300与汽车后背门1000的上横梁401与门边梁402的连接位置,即延伸部303上设计拱形的第二减重减重孔,在减重的同时确保连接强度。

65.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。