1.本发明属于工程材料技术领域,尤其涉及一种聚芳醚酮复合材料及其制备方法。

背景技术:

2.聚醚醚酮(peek)是近年来广泛研究和应用的一种高性能特种工程材料,被称为工程塑料的金字塔尖。peek是芳香族结晶型热塑性聚合物,分子链上含有刚性的苯环、柔性的醚键和提高分子间作用力的羰基,其结构规整,具有耐热等级高、耐辐射、化学稳定性高、冲击强度、耐磨性、耐疲劳性好和生物相容性优异等特点,已经在航空航天、医疗电子、能源和机械等领域获得了广泛应用并成为不可或缺的关键材料。

3.随着社会的发展,人们对材料性能要求的不断扩展,单一的纯树脂难以满足各领域对其制品高强度、高精度和高表面性能等要求。已有研究人员通过改变peek主链上的醚酮基团比例、在分子链上引入活性基团、支化交联、嵌段共聚和填充增强纤维等方法进一步提高其热学和力学等性能。因此,通过填充、共混和表面改性等方法提高peek材料的综合性能,并使其易于加工、节约成本、兼具表面功能化和高性能化已成为该领域内前沿学者广泛关注的焦点。

4.聚醚醚酮或其复合材料的成型方式可以采用挤压成型和注塑成型等,但除了树脂本身具有一定结晶度外,复合材料中填料的加入会增加熔体粘度,影响加工性能。另外对于一些精密产品(如医疗应用和半导体)的成型要求更加严苛,由于过高的加工温度和熔体粘度,使其制件在加工过程中难于脱模,最终可能导致制件次品率增加、材料降解和生产率降低,加之纯peek自身强度较差和成本较高等弊端,使其在各领域应用中受到很大限制。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种具有表面不粘性、成型温度低和成型周期短的聚芳醚酮复合材料及其制备方法。

6.本发明提供了一种聚芳醚酮复合材料的制备方法,包括以下步骤:

7.s1)将聚芳醚酮浸渍于含有全氟乙烯基醚类单体的溶液中,通过辐照进行接枝处理,得到聚芳醚酮接枝共聚物;

8.s2)将所述聚芳醚酮接枝共聚物与聚芳醚酮混合,挤出造粒,得到聚芳醚酮合金料;

9.s3)将所述聚芳醚酮合金料与经偶联剂改性后的金属合金混合,注塑成型后,进行热处理,得到聚芳醚酮复合材料。

10.优选的,所述聚芳醚酮选自聚醚醚酮、聚醚酮、聚醚酮酮、聚醚醚酮酮与聚醚酮醚酮酮中的一种或多种;

11.所述聚芳醚酮的粒径为300~1500目;

12.所述聚芳醚酮的熔融指数为15-60g/10min。

13.优选的,所述全氟乙烯基醚类单体选自全氟磺酰基乙烯基醚、2-(七氟丙氧基)六

氟丙基三氟乙烯基醚、全氟-3,5-二氧杂己基乙烯基醚、全氟-3-氧杂丁基乙烯基醚、全氟甲基乙烯基醚、全氟乙基乙烯基醚与全氟正丙基乙烯基醚中的一种或多种;

14.所述含有全氟乙烯基醚类单体的溶液中全氟乙烯基醚类单体的浓度为0.25~1.75mol/l。

15.优选的,所述辐照为紫外辐照;所述辐照的光强为10~30mw/cm2;所述辐照的时间为10~30min。

16.优选的,所述聚芳醚酮接枝共聚物与聚芳醚酮的质量比为1:(20~60)。

17.优选的,所述步骤s2)中挤出造粒的温度为350℃~380℃;所述挤出造粒的转速为60~100r/min。

18.优选的,所述聚芳醚酮合金料与经偶联剂改性后的金属合金的质量比为(7~25):1;

19.所述经偶联剂改性后的金属合金选自经偶联剂改性的钛合金、镍钛合金、锌合金、镁合金、钽合金、铝合金、钴基合金与铁基合金中的一种或多种;

20.所述经偶联剂改性后的金属合金的粒径为20~60μm。

21.优选的,所述注塑成型的温度为350℃~375℃;注塑成型时的热流道温度为350℃~370℃;注塑成型的注射压力为100~150mpa;注射速率为50~200mm/s。

22.优选的,所述热处理具体为150℃~250℃保温0.5~24h,然后梯度降温;

23.所述梯度降温具体为在0.5~15h降温至140℃,然后自然冷却至室温。

24.本发明还提供了一种聚芳醚酮复合材料,由组合物经注塑形成;

25.所述组合物包括接枝有全氟乙烯基醚类单体的聚芳醚酮共聚物、聚芳醚酮与经偶联剂改性后的金属合金。

26.本发明提供了一种聚芳醚酮复合材料的制备方法,包括以下步骤:s1)将聚芳醚酮浸渍于含有全氟乙烯基醚类单体的溶液中,通过辐照进行接枝处理,得到聚芳醚酮接枝共聚物;s2)将所述聚芳醚酮接枝共聚物与聚芳醚酮混合,挤出造粒,得到聚芳醚酮合金料;s3)将所述聚芳醚酮合金料与经偶联剂改性后的金属合金混合,注塑成型后,进行热处理,得到聚芳醚酮复合材料。与现有技术相比,本发明通过辐照的方法对聚芳醚酮树脂进行可控表面改性,配以金属合金作为增强填料,制备一种聚芳醚酮复合材料,在保持聚芳醚酮树脂本身固有的优异耐湿热、耐化学腐蚀和耐交变疲劳等性质同时,又兼具优异的尺寸稳定性、耐磨性和力学性能等,更重要的是,在加工成型过程中,其具有表面不粘性、成型温度低和成型周期短等特点,可以有效节约原料和能耗成本,提高生产效率,制备方法科学合理,简单易于产业化推广。

附图说明

27.图1为本发明实施例1中得到的peek复材制件脆断面的扫描电镜图。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都

属于本发明保护的范围。

29.本发明提供了一种聚芳醚酮复合材料的制备方法,包括以下步骤:s1)将聚芳醚酮浸渍于含有全氟乙烯基醚类单体的溶液中,通过辐照进行接枝处理,得到聚芳醚酮接枝共聚物;s2)将所述聚芳醚酮接枝共聚物与聚芳醚酮混合,挤出造粒,得到聚芳醚酮合金料;s3)将所述聚芳醚酮合金料与经偶联剂改性后的金属合金混合,注塑成型后,进行热处理,得到聚芳醚酮复合材料。

30.其中,本发明对所有原料的来源并没有特殊的限制,为市售即可。

31.将聚芳醚酮浸渍于含有全氟乙烯基醚类单体的溶液中,通过辐照进行接枝处理;所述聚芳醚酮优选为聚醚醚酮(peek)、聚醚酮(pek)、聚醚酮酮(pekk)、聚醚醚酮酮(peekk)与聚醚酮醚酮酮(pekekk)中的一种或多种;所述聚芳醚酮的粒径优选为300~1500目,更优选为500~1500目,再优选为800~1500目;所述聚芳醚酮的熔融指数(gb/t 3682.1-2018试验条件:380℃/5kg)优选为15~60g/10min,更优选为15~50g/10min,再优选为15~40g/10min,再优选为15~30g/10min,最优选为15~24g/10min;在本发明提供的实施例中,所述聚芳醚酮的熔融指数具体为15g/10min、24g/10min或22g/10min;所述全氟乙烯基醚类单体优选为全氟磺酰基乙烯基醚(psve)、2-(七氟丙氧基)六氟丙基三氟乙烯基醚(phve)、全氟-3,5-二氧杂己基乙烯基醚(lve)、全氟-3-氧杂丁基乙烯基醚(pobve)、全氟甲基乙烯基醚(pmve)、全氟乙基乙烯基醚(peve)与全氟正丙基乙烯基醚(ppve)中的一种或多种;所述含有全氟乙烯基醚类单体的溶液中全氟乙烯基醚类单体的浓度优选为0.25~1.75mol/l,更优选为0.5~1.75mol/l,再优选为0.75~1.75mol/l,最优选为1~1.5mol/l;所述含有全氟乙烯基醚类单体的溶液中的溶剂为本领域技术人员熟知的溶剂即可,并无特殊的限制,本发明中优选为聚乙二醇水溶液;所述聚乙二醇水溶液中聚乙二醇的质量浓度优选为15~25%,更优选20%;所述聚乙二醇的分子量优选为190~630g/mol,更优选为190~600g/mol,再优选为300~500g/mol,最优选为380~420g/mol;所述辐照优选为紫外辐照;所述辐照的波长优选为365nm;所述辐照的光强优选为10~30mw/cm2,更优选为15~25mw/cm2;所述辐照的时间优选为10~30min,更优选为15~25min。

32.接枝处理后,优选依次用丙酮与水洗涤去除未反应的物质,干燥后,得到聚芳醚酮接枝共聚物。有机氟化合物中的氟原子决定了其具有特殊的性能,主链上因连接呈螺旋状分布的氟原子而受到严密的屏蔽,避免受外界因素影响发生作用,从而使有机氟化合物具有良好的耐候性、抗氧化性及耐腐蚀性;同时,有机氟化合物的分子间凝聚力低、空气和聚合物界面间的分子作用力小、表面自由能低和表面摩擦系数小等又赋予了有机氟化合物具有优异的耐水性、耐油性及耐磨性。本发明紫外诱导接枝的方法将具有迁移行为的光敏单体全氟乙烯基醚负载到聚芳醚酮表面上,以降低其表面自由能,进而使得到的复合材料表面具有低表面能含氟链段,该链段有利于聚芳醚酮复合材料的成型加工,有效提高聚芳醚酮及其复材制件的成型质量、表面光洁度和生产效率。

33.将所述聚芳醚酮接枝共聚物与聚芳醚酮混合;所述聚芳醚酮的种类同上所述,在此不再赘述;所述聚芳醚酮接枝共聚物与聚芳醚酮的质量比优选为1:(20~60),更优选为1:(25~60);在本发明提供的实施例中,所述聚芳醚酮接枝共聚物与聚芳醚酮的质量比具体为1:25、1.5:50或1:60;所述混合优选在高速搅拌机中进行,通过高速搅拌混匀。

34.混合后,挤出造粒,得到聚芳醚酮合金料;所述挤出造粒的温度优选为350℃~380

℃;所述挤出造粒的转速优选为60~100r/min;所述挤出造粒优选在挤出机中进行,更优选在双螺杆挤出机中进行;所述挤出机的口模温度优选为370℃~380℃。

35.将所述聚芳醚酮合金料与经偶联剂改性后的金属合金混合;所述经偶联剂改性后的金属合金优选为经偶联剂改性的钛合金、镍钛合金、锌合金、镁合金、钽合金、铝合金、钴基合金与铁基合金中的一种或多种;在本发明中,所述经偶联剂改性后的金属合金优选按照以下方法制备:将含有偶联剂的溶液与金属合金粉末混合超声,加热固化后,得到经偶联剂改性后的金属合金;所述偶联剂优选为硅烷偶联剂,更优选为双-[γ-(三乙氧基硅)丙基]四硫化物、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、马来酰亚胺叔丁基三乙氧基硅烷、琥珀酰亚胺苯基三甲氧基硅烷和苯二甲酰亚胺丙基甲基二甲氧基硅烷中的一种或多种,更优选苯二甲酰亚胺丙基甲基二甲氧基硅烷;所述含有偶联剂的溶液中的溶剂优选为乙醇与水;所述乙醇与水的体积比优选为(15~20):1,更优选为18:1;所述偶联剂与溶剂的比例优选为0.5~2g:50~100ml,更优选为0.75~2g:80~100ml,再优选为0.75~1.75g:85~100ml;所述含有偶联剂的溶液通过将偶联剂与溶剂混合20~40min得到;所述偶联剂与金属合金粉末的质量比优选为(0.5~2):(5~20),更优选为1:(5~20);所述金属合金粉末的粒径优选为20~60μm,更优选为20~50μm,再优选为30~48μm;所述金属合金粉末优选为钛合金(tav)、镍钛合金、锌合金、镁合金、钽合金、铝合金、钴基合金与铁基合金中的一种或多种,更优选为钛合金;钛合金呈粉末态,粒度为20~60μm,化学成分ti-6al4-v,具有优异的力学性能、生物相容性和耐腐蚀性能;所述超声混合的功率优选为500~1000w,更优选为800w;所述超声混合的时间优选为2~4h,更优选为2~3h;所述加热固化的温度优选为50℃~70℃,更优选为55℃~65℃,再优选为60℃;所述加热固化的时间优选为0.5~2h;通过加热固化,可以形成稳定的si-o-me共价键,使偶联剂稳定的附着于金属合金表面上;加热固化后优选过滤洗涤,真空干燥后得到经偶联剂改性后的金属合金;所述聚芳醚酮合金料与经偶联剂改性后的金属合金的质量比优选为(7~25):1,更优选为(10~25):1,再优选为(10~22):1,最优选为(13~22):1;在本发明提供的实施例中,所述聚芳醚酮合金料与经偶联剂改性后的金属合金的质量比具体为22:1、13:1或19:1。

[0036]

混合后,注塑成型;所述注塑成型优选采用注塑机进行;所述注塑机的塑化装置优选采用耐磨损、耐腐蚀优质合金钢制成,与聚芳醚酮熔体直接接触的金属区域均经过高度抛光,以防止由于停留时间过长而引起热分解的沉积物产生,影响制品成型质量,螺杆长径比为24.8;所述注塑成型的模具优选采用热流道模具,具有低压力损失和可提高流动性的流道截面;模具优选采用高耐磨优质模具钢材料,在高加工温度下,模腔和模芯具有52~54的洛氏硬度;所述模具的温度优选为150℃~180℃;所述注塑成型的温度优选为350℃~375℃;注塑成型时的热流道温度为350℃~370℃,更优选为350℃~360℃,再优选为350℃~355℃;注塑成型的注射压力优选为100~150mpa,更优选为125~150mpa;注射速率优选为50~200mm/s;在本发明中,所述注塑成型优选采用多级注塑,更优选采用三级注塑;注塑时前中后段注射速度优选分别为60~90mm/s、120~150mm/s和160~180mm/s;所述注塑成型的成型周期优选20~25s,更优选为22~25s。本发明选用在相对较高的模温下成型聚芳醚酮复合材料制件,是因为在此温度下,聚芳醚酮大分子松弛过程较快,分子取向作用和内应力都降低,且随模温提高,聚芳醚酮制品的密度、结晶度和表面光洁度都有所增加。

[0037]

注射成型后,进行热处理,得到聚芳醚酮复合材料;所述热处理优选具体为150℃

~250℃保温0.5~24h,然后梯度降温;所述保温的温度优选为180℃~240℃,更优选为195℃~235℃;所述保温的时间优选为1~20h,更优选为2~15h,再优选为2~10h,最优选为2~5h;所述梯度降温具体为在0.5~15h降温至140℃,优选为1~15h降温至140℃,再优选为5~15h降温至140℃,最优选为8~12.6h降温至140℃,然后自然冷却至室温。对聚芳醚酮复合材料进行热处理具有如下优势:一可以通过合理调节升降温速率来控制制品的结晶程度,从而获得结晶完全、具有最佳机械性能(强度和模量)的复材制品;二可以基本消除制品内部的残余应力,降低后续发生翘曲变形的可能性和保证制件的尺寸稳定性。

[0038]

本发明通过辐照的方法对聚芳醚酮树脂进行可控表面改性,配以金属合金作为增强填料,制备一种聚芳醚酮复合材料,在保持聚芳醚酮树脂本身固有的优异耐湿热、耐化学腐蚀和耐交变疲劳等性质同时,又兼具优异的尺寸稳定性、耐磨性和力学性能等,更重要的是,在加工成型过程中,其具有表面不粘性、成型温度低和成型周期短等特点,可以有效节约原料和能耗成本,提高生产效率,制备方法科学合理,简单易于产业化推广。

[0039]

本发明还提供了一种上述方法制备的聚芳醚酮复合材料,由组合物经注塑形成;所述组合物包括接枝有全氟乙烯基醚类单体的聚芳醚酮共聚物、聚芳醚酮与经偶联剂改性后的金属合金。

[0040]

其中,所述接枝有全氟乙烯基醚类单体的聚芳醚酮共聚物与聚芳醚酮的质量比优选为1:(20~60),更优选为1:(25~60);所述接枝有全氟乙烯基醚类单体的聚芳醚酮共聚物中全氟乙烯基醚类单体与聚芳醚酮质量比优选为(0.4~0.7):1,更优选为(0.43~0.67):1。

[0041]

所述接枝有全氟乙烯基醚类单体的聚芳醚酮共聚物与聚芳醚酮的总质量与经偶联剂改性后的金属合金的质量比优选为(7~25):1,更优选为(10~25):1,再优选为(10~22):1,最优选为(13~22):1;在本发明提供的实施例中,所述接枝有全氟乙烯基醚类单体的聚芳醚酮共聚物与聚芳醚酮的总质量与经偶联剂改性后的金属合金的质量比具体为22:1、13:1或19:1。

[0042]

为了进一步说明本发明,以下结合实施例对本发明提供的一种聚芳醚酮复合材料及其制备方法进行详细描述。

[0043]

以下实施例中所用的试剂均为市售;实施例中所述熔融指数根据gb/t3682.1-2018在试验条件380℃/5kg下得到。

[0044]

实施例1

[0045]

将预干燥的peek粉料80g(1000目,15g/10min)浸没于100ml 1.5mol/l的全氟磺酰基乙烯基醚溶液中(溶剂为20wt%的聚乙二醇水溶液,聚乙二醇的分子量为420g/mol),并将其置于波长为365nm,光强为20mw/cm2的紫外灯下进行光照接枝,辐照时长18min,接枝完成后依次用丙酮和纯化水去除未反应的物质,然后干燥得到peek-g-psve接枝共聚物;按照2:50质量比将peek接枝物和peek纯料经高速搅拌混匀后,通过双螺杆挤出机熔融挤出造粒,得到peek合金料。

[0046]

将1.5g苯二甲酰亚胺丙基甲基二甲氧基硅烷溶于85ml乙醇溶液中(无水乙醇/水体积比为8:1),待室温搅拌20min后将8g tav粉末(粒度32μm)加入至该体系中超声2h,再在60℃下加热固化0.5h,然后抽滤将得到的固体样品用丙酮和纯化水洗涤3次后,真空干燥12h除去有机溶剂,得到改性tav。

[0047]

将peek合金料与改性tav按照质量比22:1混合,待注塑机、模温机和热流道温控箱升至指定温度并达到均热后(各部段温度360/365/375/370℃、模温150℃、热流道温度350℃),在相应工艺条件下(注射压力150mpa,前中后段注射速度分别为60mm/s、120mm/s和160mm/s,成型周期25s)注射得到peek复合材料制件;将制件置于精密烘箱中,在220℃下热处理3h后,10h内降温至140℃时关闭设备电源,待制件自然冷却至室温后获得终产品。

[0048]

利用扫描电子显微镜对实施例1中得到的peek复材制件断面形貌(如图1所示)进行观察可知,在peek复材结构中,tav分布均匀,两相具有良好的界面相容性。

[0049]

实施例2

[0050]

将预干燥的peek粉料72g(800目,22g/10min)浸没于100ml 1.0mol/l的全氟磺酰基乙烯基醚溶液中(溶剂为20wt%的聚乙二醇水溶液,聚乙二醇的分子量为420g/mol),并将其置于波长为365nm,光强为15mw/cm2的紫外灯下进行光照接枝,辐照时长15min,接枝完成后依次用丙酮和纯化水去除未反应的物质,然后干燥得到peek-g-psve接枝共聚物;按照1.5:50质量比将peek接枝物和peek纯料经高速搅拌混匀后,通过双螺杆挤出机熔融挤出造粒,得到peek合金料。

[0051]

将1.75g苯二甲酰亚胺丙基甲基二甲氧基硅烷溶于90ml乙醇溶液中(无水乙醇/水体积比为18:1)中,待室温搅拌30min后将6.5重量份tav粉末(粒度40μm)加入至该体系中超声2.5h,再在60℃下加热固化1.5h,然后抽滤将得到的固体样品用丙酮和纯化水洗涤3次后,真空干燥12h除去有机溶剂,得到改性tav;将peek合金料与改性tav按照质量比13:1混合,待注塑机、模温机和热流道温控箱升至指定温度并达到均热后(各部段温度355/365/370/365℃、模温180℃、热流道温度355℃),在相应工艺条件下(注射压力142mpa,前中后段注射速度分别为70mm/s、150mm/s和180mm/s,成型周期23s)注射得到peek复合材料制件;将制件置于精密烘箱中,在235℃下热处理2h后,12.6h内降温至140℃时关闭设备电源,待制件自然冷却至室温后获得终产品。

[0052]

实施例3

[0053]

将预干燥的peek粉料82g(1500目,24g/10min)浸没于100ml 1.25mol/l的全氟磺酰基乙烯基醚溶液中(溶剂为20wt%的聚乙二醇水溶液,聚乙二醇的分子量为420g/mol),并将其置于波长为365nm,光强为25mw/cm2的紫外灯下进行光照接枝,辐照时长25min,接枝完成后依次用丙酮和纯化水去除未反应的物质,然后干燥得到peek-g-psve接枝共聚物;按照1:60质量比将peek接枝物和peek纯料经高速搅拌混匀后,通过双螺杆挤出机熔融挤出造粒,得到peek合金料。

[0054]

将0.75g苯二甲酰亚胺丙基甲基二甲氧基硅烷溶于100ml乙醇溶液中(无水乙醇/水体积比为3:1),待室温搅拌30min后将12g tav粉末(粒度48μm)加入至该体系中超声3h,再在60℃下加热固化2h,然后抽滤将得到的固体样品用丙酮和纯化水洗涤3次后,真空干燥12h除去有机溶剂,得到改性tav。

[0055]

将peek合金料与改性tav按照质量比19:1混合,待注塑机、模温机和热流道温控箱升至指定温度并达到均热后(各部段温度360/365/370/370℃、模温180℃、热流道温度355℃),在相应工艺条件下(注射压力125mpa,前中后段注射速度分别为90mm/s、120mm/s和160mm/s,成型周期22s)注射得到peek复合材料制件;将制件置于精密烘箱中,在195℃下热处理5h后,8h内降温至140℃时关闭设备电源,待制件自然冷却至室温后获得终产品。

[0056]

对比例1

[0057]

将预干燥的peek粉料80g(1000目,15g/10min)通过双螺杆挤出机熔融挤出造粒;待注塑机、模温机和热流道温控箱升至指定温度并达到均热后,在相应工艺条件下(各部段温度380/385/390/380℃、模温180℃、热流道温度380℃,注射压力148mpa,前中后段注射速度分别为80mm/s、120mm/s和175mm/s,成型周期30s)注射得到peek制件;将制件置于精密烘箱中,在210℃下热处理3.5h后,10.5h内降温至140℃时关闭设备电源,待制件自然冷却至室温后获得终产品。

[0058]

对比例2

[0059]

peek复合材料的制备方法与实施例1相同,但未进行步骤(1)中peek表面紫外辐照接枝,最终制得的peek复合材料制件的表面张力平均值为37.85mn/m,熔体粘度平均值为260pa.s(400℃,1000sec-1

),摩擦系数平均值为0.43。

[0060]

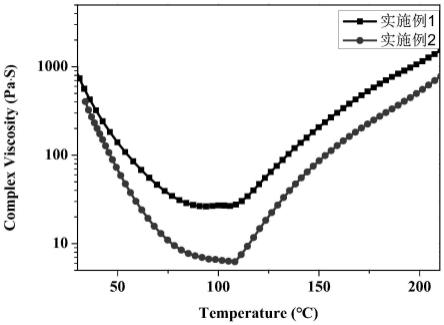

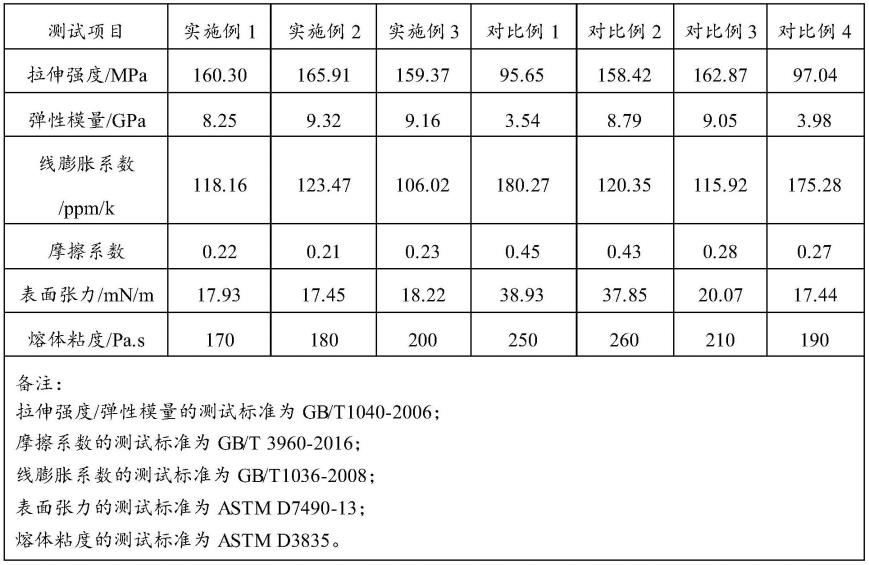

实施例1~3与对比例2比较可以看出,对比例2制备的peek复材制件的耐磨性和加工性能显著低于实施例1~3,这可能是因为对比例2未对peek表面进行改性处理,导致在peek复合材料成型加工过程中,无低表面自由能含氟链段迁移至peek制件表面,同时也无增加链柔性的醚基团,最终影响peek复材制件的减摩效果、抗污性和流动性能。

[0061]

对比例3

[0062]

peek复合材料的制备方法与实施例1相同,但接枝单体为全氟正丙基乙烯基醚,最终制得的peek复材制件的表面张力平均值为20.07mn/m,熔体粘度平均值为210pa.s(400℃,1000sec-1

),摩擦系数平均值为0.28。

[0063]

实施例1~3与对比例3比较可以看出,对比例3制备的peek复材制件的加工性能等略低于实施例1~3,这可能是因为对比例3中接枝单体ppve的含氟侧基稍短,从共聚物中分离出来向制件表面迁移稍难。

[0064]

对比例4

[0065]

peek复合材料的制备方法与实施例1相同,但金属合金未经过步骤(3)中预处理,最终制得的peek复材制件的拉伸强度平均值为97.04mpa,弹性模量平均值为3.98gpa,线膨胀系数平均值为175.28ppm/k(140~250℃)。

[0066]

实施例1~3与对比例4比较可以看出,对比例4制备的peek复材制件的力学性能和尺寸稳定性显著低于实施例1-3,这可能是因为直接将peek树脂与增强填料金属合金加工成型时,二者的界面粘合作用较弱,导致其力学性能较差。而在实施例1~3中,预处理过程中硅烷偶联剂通过与金属表面羟基的缩合和自身分子间的缩合在金属表面形成致密的富含si-o-si和si-o-me键的立体结构,硅烷偶联剂稳定的附着在金属表面;同时,peek表面的磺酰氟基团与环状亚胺反应形成n-s键,通过化学键键合的方式显著提高了其界面结合强度,增加其界面相容性。

[0067]

对实施例1~3及对比例1~4中得到的peek复合材料性能进行测试,得到结果如表1所示。

[0068]

表1 peek复合材料性能测试数据表

[0069]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。