1.本发明涉及一种高黏度液态聚碳硅烷及其制备方法,属于液态聚碳硅烷技术领域。

背景技术:

2.碳化硅(sic)陶瓷基复合材料具有高力学性能,导电、导热性能优良,耐磨耐酸碱等特性,被广泛用于航天航空、机械、化工等领域。sic陶瓷基复合材料的制备方法一般包括热压烧结法(hp)、化学气相渗透法(cvi)、反应熔体浸渍法(rmi)、先驱体浸渍裂解法(pip)等。其中pip法利用流动性好的聚碳硅烷树脂进行浸渍材料预制体后,固化裂解,再进行浸渍,反复进行多次即可得到sic陶瓷基复合材料,然而该方法生产sic陶瓷基复合材料周期长,效率低下,且得到的sic陶瓷基复合材料孔隙率较大,同时剩余的聚碳硅烷在环境中难被处理,污染环境,且可能会影响到材料强度。

3.为了满足pip工艺,美国interrante实验室发明并由starfire system公司通过格氏偶联和氢化铝锂还原制备了一种液态聚碳硅烷树脂,相关专利见us2004/0063984a1,us2004/0138046a1等,该聚碳硅烷具有高陶瓷产率、低粘度特性,适宜做pip工艺生产复合材料的浸渍剂;国内中科院化学所/淄博市临淄齐泉工贸有限公司等单体也开发/生产了性能相当的低粘度、高陶瓷产率液态聚碳硅烷。

4.相比于pip工艺中的溶液浸渍,预浸料模压成型工艺制备复合材料可以很好的控制树脂含量、且无溶剂残留,同时得到的复合材料孔隙率较低。然而目前国内制备sic陶瓷基复合材料所使用的聚碳硅烷树脂是熔点为200℃左右的yajima法固态聚碳硅烷,或者为上述的低粘度聚碳硅烷,都不适用于干法预浸料模压成型工艺制备陶瓷基复合材料。

技术实现要素:

5.有鉴于此,本发明提供一种高黏度液态聚碳硅烷及其制备方法,该液态聚碳硅烷具有陶瓷产率高、组成结构可调、高粘度等特性,可用于胶膜法制备碳化硅陶瓷基复合材料、耐高温涂层和粘结剂等;另外,该液态聚碳硅烷的制备方法简单,操作安全,成本低,具有很好的应用前景。

6.本发明的目的是通过以下技术方案实现的。

7.一种高黏度液态聚碳硅烷,所述液态聚碳硅烷的结构式如下:

[0008][0009]

式中,x=0.5~0.7,y=0~0.5,z=0~0.5,且y和z不同时为0,r选自烯丙基或丙

炔基;所述液态硅烷在25℃下的粘度为100pa

·

s~2500pa

·

s。

[0010]

一种高黏度液态聚碳硅烷的制备方法,具体包括以下步骤:

[0011]

(1)将brch2ch2br、镁屑以及有机溶剂混合反应,直至无气泡产生,得到中间物a;

[0012]

(2)先在60℃~64℃下将单体混合物滴加到中间物a中,单体混合物完全加入后再在55℃~65℃下反应12h~18h,得到中间物b;

[0013]

(3)中间物b降温至20℃~28℃时,再与氢化铝锂(lialh4)混合,之后先在45℃~58℃下反应1h~4h,再升温至60℃~65℃并继续反应15h~20h,最后进行分离提纯,得到高黏度液态聚碳硅烷;

[0014]

其中,单体混合物是由氯硅烷混合单体、氯烃以及有机溶剂组成的,氯硅烷混合单体由cl2chsimecl2和clch2sicl

3-x

(och3)

x

(x=1~2)组成,氯烃为烯丙基氯或3-氯丙炔。

[0015]

进一步地,镁屑与单体混合物中cl的摩尔比为(1.1~1.3):1,brch2ch2br与氯硅烷混合单体的摩尔比为(0.01~0.03):1,clch2sicl

3-x

(och3)

x

与cl2chsimecl2的摩尔比为(0.4~1):1,氯烃与cl2chsimecl2的摩尔比为(0~1):1,lialh4与clch2sicl

3-x

(och3)

x

中och3的摩尔比为(0.25~0.55):1。

[0016]

进一步地,先将镁屑置于真空条件下,加热至50℃~120℃,并机械搅拌1h~3h,然后降温并通氮气或惰性气体保护,完成对镁屑的干燥活化,活化后的镁屑与brch2ch2br以及有机溶剂混合。

[0017]

进一步地,单体混合物以1ml/min~2ml/min的速度滴加到中间物a中。

[0018]

进一步地,步骤(1)中有机溶剂与镁屑的摩尔比为1:(1.5~3);单体混合物中有机溶剂与氯硅烷混合单体的摩尔比为(4~5):1。

[0019]

进一步地,中间物b还可以先补加有机溶剂,然后与氢化铝锂(lialh4)混合反应;其中,补加有机溶剂有利于稀释中间物b的粘度,方便搅拌,使lialh4更加充分的溶解到中间物b中,补加的有机溶剂与步骤(1)中加入的有机溶剂摩尔比优选为(1.8~2.6):1。

[0020]

进一步地,所述有机溶剂既要溶解各反应物又不与各反应物反应,所述有机溶剂可以选用乙醚、四氢呋喃或正己烷。

[0021]

有益效果:

[0022]

(1)本发明所述液态硅烷的主链中引入(c*hsi*me)枝化结构,(ch2sih2)y和(ch2sihr)z线性结构,该结构组成具有可调性,从而可以调控陶瓷结构中的碳硅比;该结构还具有较多的si-c结构,可调控聚碳硅烷分子主链上的碳含量;同时,该结构中含有可控的碳碳不饱和活性基团,可以提高陶瓷产率。

[0023]

(2)本发明所述液态硅烷,与目前已报道的液态聚碳硅烷相比,具有粘度大,可形成胶膜,固化后无裂纹等特性,便于使用在预浸料模压成型工艺制备复合材料中。

[0024]

(3)本发明所述液态硅烷的制备中使用了镁屑,相比于金属钠等,该工艺在后处理上安全性更高;cl2chsimecl2的使用在一定程度上可以降低lialh4等昂贵试剂的使用量,降低生产成本,同时cl2chsimecl2和clch2sicl

3-x

(och3)

x

的协同使用可以降低氯硅烷与有机溶剂之间的副反应,从而降低聚碳硅烷的氧含量,提高其稳定性。

[0025]

(4)本发明所述液态硅烷的制备中,通过选择原料种类以及调控原料之间的配比,可以对产物的粘度、结构、氧含量、碳硅比、陶瓷产率等调控,满足预浸料模压成型工艺制备复合材料的使用要求。

附图说明

[0026]

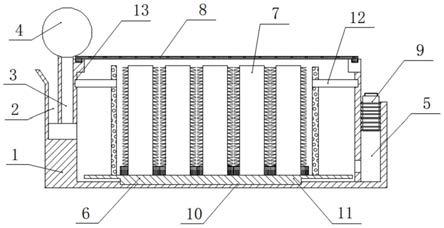

图1为实施例1中制备高粘度液态硅烷的反应过程示意图。

[0027]

图2为实施例1中制备高粘度液态硅烷的1h-nmr图。

[0028]

图3为实施例1中制备高粘度液态硅烷的

29

si-nmr图。

[0029]

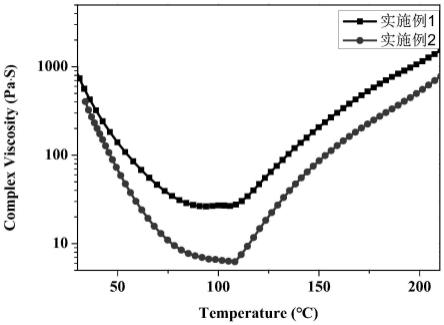

图4为实施例1~2中制备高粘度液态硅烷在不同温度下的粘度曲线图。

[0030]

图5为实施例1中制备高粘度液态硅烷的热重示意图。

[0031]

图6为实施例2中制备高粘度液态硅烷的热重示意图。

具体实施方式

[0032]

下面结合具体实施方式对本发明作进一步阐述,其中,所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径获得。

[0033]

实施例1

[0034]

(1)一个干燥的3l四口圆底烧瓶上装有机械搅拌、恒压滴液漏斗、温度计、回流冷凝管及导气装置,向四口圆底烧瓶中加入4.32mol镁屑,之后抽真空,在真空条件下加热至100℃并在此温度下机械搅拌1h,之后充氮气置换三次并在氮气保护下降温至45℃,完成镁屑的活化;

[0035]

(2)向四口圆底烧瓶内加入1.85mol超干thf和0.06mol brch2ch2br与活化的镁屑混合反应,直至无气泡产生,得到中间物a;

[0036]

(3)通过恒压滴液漏斗向四口圆底烧瓶中滴加由10.33mol超干thf、0.32mol烯丙基氯、1.2mol clch2si(ome)

1.75

cl

1.25

和1.2mol cl2chsimecl2形成的单体混合物,在17h内滴加完单体混合物并保持滴加温度在60℃~64℃范围内;滴加完毕后,自然降温至55℃并在此温度下保温反应12h,得到中间物b;

[0037]

(4)向四口圆底烧瓶中补加4.06mol超干thf,待温度自然冷却至22℃时,再向四口圆底烧瓶中加入0.66mol lialh4,之后先在50℃下保温反应2h,再升温至65℃并在该温度下保温反应15h,随后停止加热,将反应后的溶液在搅拌下缓慢倒入由180g柠檬酸、400g正己烷、1800g冰水组成的混合溶液中,之后转移至分液漏斗中进行静置分层,收集有机相依次用3%柠檬酸溶液500ml洗涤三次、经无水mgso4干燥以及减压蒸馏,得到浅黄色胶状产物114g,即为高粘度液态硅烷。

[0038]

图1为制备液态硅烷的反应过程示意图,所制备的液态硅烷的结构式中的r为-ch2ch=ch2,结合图2和图3可证明烯丙基的引入。通过理论计算可知,所制备的液态硅烷的结构式中x=0.5、y=0.4以及z=0.1。

[0039]

所制备的液态硅烷在室温下可储存1个月,而且粘度变化不超过20%;所制备的液态硅烷在100℃时的粘度为26.8pa

·

s(如图4所示),25℃下粘度为938.9pa

·

s,可以很好的在离型纸上进行涂膜。

[0040]

从图5的热重曲线中可以看出,在氮气气氛下,所制备的液态硅烷在1000℃下的陶瓷产率为62.9%。

[0041]

实施例2

[0042]

(1)一个干燥的3l四口圆底烧瓶上装有机械搅拌、恒压滴液漏斗、温度计、回流冷凝管及导气装置,向四口圆底烧瓶中加入4.5mol镁屑,之后抽真空,在真空条件下加热至

100℃并在此温度下机械搅拌1h,之后充氮气置换三次并在氮气保护下降温至45℃,完成镁屑的活化;

[0043]

(2)向四口圆底烧瓶内加入2.0mol超干thf和0.06mol brch2ch2br与活化的镁屑混合反应,直至无气泡产生,得到中间物a;

[0044]

(3)通过恒压滴液漏斗向四口圆底烧瓶中滴加由10mol超干thf、0.31mol3-氯丙炔、1.2mol clch2si(ome)

1.75

cl

1.25

和1.2mol cl2chsimecl2形成的单体混合物,在13.5h内滴加完单体混合物并保持滴加温度在60℃~64℃范围内;滴加完毕后,自然降温至60℃并在此温度下保温反应12h,得到中间物b;

[0045]

(4)向四口圆底烧瓶中补加4.1mol超干thf,待温度自然冷却至22℃时,再向四口圆底烧瓶中加入0.72mol lialh4,之后先在45℃下保温反应4h,再升温至60℃并在该温度下保温反应15h,随后停止加热,将反应后的溶液在搅拌下缓慢倒入由197g柠檬酸、400g正己烷、1800g冰水组成的混合溶液中,之后转移至分液漏斗中进行静置分层,收集的有机相依次用3%柠檬酸溶液500ml洗涤三次、经无水mgso4干燥以及减压蒸馏,得到浅黄色胶状产物122.04g,即为高粘度液态硅烷。

[0046]

所制备的液态硅烷的结构式中的r为-ch2c≡ch,结合核磁共振氢谱以及核磁共振硅谱可证明的丙炔基引入。通过理论计算可知,所制备的液态硅烷的结构式中x=0.5、y=0.4以及z=0.1。

[0047]

所制备的液态硅烷在室温下可储存1个月,而且粘度变化不超过15%;所制备的液态硅烷在100℃时的粘度为6.6pa

·

s(如图4所示),25℃下粘度为403.6pa

·

s,可以在离型纸上进行涂膜。

[0048]

从图6的热重曲线中可以看出,在氮气气氛下,所制备的液态硅烷在1000℃下的陶瓷产率为67.9%。

[0049]

实施例3

[0050]

(1)一个干燥的3l四口圆底烧瓶上装有机械搅拌、恒压滴液漏斗、温度计、回流冷凝管及导气装置,向四口圆底烧瓶中加入5.8mol镁屑,之后抽真空,在真空条件下加热至100℃并在此温度下机械搅拌1h,之后充氮气置换三次并在氮气保护下降温至45℃,完成镁屑的活化;

[0051]

(2)向四口圆底烧瓶内加入2.0mol超干thf和0.05mol brch2ch2br与活化的镁屑混合反应,直至无气泡产生,得到中间物a;

[0052]

(3)通过恒压滴液漏斗向四口圆底烧瓶中滴加由10mol超干thf、1.2mol烯丙基氯、1.2mol clch2si(ome)cl2和1.2mol cl2chsimecl2形成的单体混合物,在21h内滴加完单体混合物并保持滴加温度在60℃~64℃范围内;滴加完毕后,升温至65℃并在此温度下保温反应18h,得到中间物b;

[0053]

(4)向四口圆底烧瓶中补加4mol超干thf,待温度自然冷却至22℃时,再向四口圆底烧瓶中加入0.6mol lialh4,之后先在55℃下保温反应2h,再升温至65℃并在该温度下保温反应15h,随后停止加热,将反应后的溶液在搅拌下缓慢倒入由164g柠檬酸、400g正己烷、1800g冰水组成的混合溶液中,之后转移至分液漏斗中进行静置分层,收集的有机相依次用3%柠檬酸溶液500ml洗涤三次、经无水mgso4干燥以及减压蒸馏,得到浅黄色胶状产物101.64g,即为高粘度液态硅烷。

clch2si(ome)2cl和1.2mol cl2chsimecl2形成的单体混合物,在16h内滴加完单体混合物并保持滴加温度在60℃~64℃范围内;滴加完毕后,自然降温至55℃并在此温度下保温反应18h,得到中间物b;

[0069]

(4)向四口圆底烧瓶中补加4.2mol超干thf,待温度自然冷却至22℃时,再向四口圆底烧瓶中加入0.9mol lialh4,之后先在55℃下保温反应1h,再升温至60℃并在该温度下保温反应18h,随后停止加热,将反应后的溶液在搅拌下缓慢倒入由240g柠檬酸、400g正己烷、1800g冰水组成的混合溶液中,之后转移至分液漏斗中进行静置分层,收集的有机相依次用3%柠檬酸溶液500ml洗涤三次、经无水mgso4干燥以及减压蒸馏,得到浅黄色胶状产物121.41g,即为高粘度液态硅烷。

[0070]

通过理论计算可知,所制备的液态硅烷的结构式中x=0.5、y=0.5。

[0071]

经过粘度测试可知,所制备的液态硅烷在室温下可储存1个月,而且粘度变化不超过15%;所制备的液态硅烷在100℃时的粘度为0.63pa

·

s,25℃下粘度为200pa

·

s。

[0072]

根据热重分析结果可知,在氩气气氛下,所制备的液态硅烷在1000℃下的陶瓷产率为63.2%。

[0073]

实施例6

[0074]

(1)一个干燥的3l四口圆底烧瓶上装有机械搅拌、恒压滴液漏斗、温度计、回流冷凝管及导气装置,向四口圆底烧瓶中加入4.6mol镁屑,之后抽真空,在真空条件下加热至100℃并在此温度下机械搅拌2h,之后充氮气置换三次并在氮气保护下降温至45℃,完成镁屑的活化;

[0075]

(2)向四口圆底烧瓶内加入1.8mol超干thf和0.05mol brch2ch2br与活化的镁屑混合反应,直至无气泡产生,得到中间物a;

[0076]

(3)通过恒压滴液漏斗向四口圆底烧瓶中滴加由9.5mol超干thf、0.15mol烯丙基氯、0.6mol clch2si(ome)

1.75

cl

1.25

和1.4mol cl2chsimecl2形成的单体混合物,在18h内滴加完单体混合物并保持滴加温度在60℃~64℃范围内;滴加完毕后,升温至65℃并在此温度下保温反应18h,得到中间物b;

[0077]

(4)向四口圆底烧瓶中补加4.0mol超干thf,待温度自然冷却至22℃时,再向四口圆底烧瓶中加入0.36mol lialh4,之后先在52℃下保温反应2h,再升温至60℃并在该温度下保温反应20h,随后停止加热,将反应后的溶液在搅拌下缓慢倒入由100g柠檬酸、300g正己烷、1800g冰水组成的混合溶液中,之后转移至分液漏斗中进行静置分层,收集的有机相依次用3%柠檬酸溶液500ml洗涤三次、经无水mgso4干燥以及减压蒸馏,得到浅黄色胶状产物98.54g,即为高粘度液态硅烷。

[0078]

所制备的液态硅烷的结构式中的r为-ch2ch=ch2,结合核磁共振氢谱以及核磁共振硅谱可证明烯丙基的引入。通过理论计算可知,所制备的液态硅烷的结构式中x=0.7、y=0.23以及z=0.07。

[0079]

经过粘度测试可知,所制备的液态硅烷在室温下可储存1个月,而且粘度变化不超过20%;所制备的液态硅烷在100℃时的粘度为201.3pa

·

s,25℃下2405.6pa

·

s。

[0080]

根据热重分析结果可知,在氮气气氛下,所制备的液态硅烷在1000℃下的陶瓷产率为66.5%。

[0081]

实施例7

[0082]

(1)一个干燥的3l四口圆底烧瓶上装有机械搅拌、恒压滴液漏斗、温度计、回流冷凝管及导气装置,向四口圆底烧瓶中加入4.1mol镁屑,之后抽真空,在真空条件下加热至80℃并在此温度下机械搅拌3h,之后充氮气置换三次并在氮气保护下降温至45℃,完成镁屑的活化;

[0083]

(2)向四口圆底烧瓶内加入1.8mol超干thf和0.05mol brch2ch2br与活化的镁屑混合反应,直至无气泡产生,得到中间物a;

[0084]

(3)通过恒压滴液漏斗向四口圆底烧瓶中滴加由9.5mol超干thf、0.2mol烯丙基氯、0.8mol clch2si(ome)

1.75

cl

1.25

和1.2mol cl2chsimecl2形成的单体混合物,在10h内滴加完单体混合物并保持滴加温度在60℃~64℃范围内;滴加完毕后,自然降温至55℃并在此温度下保温反应12h,得到中间物b;

[0085]

(4)向四口圆底烧瓶中补加4.0mol超干thf,待温度自然冷却至22℃时,再向四口圆底烧瓶中加入0.42mol lialh4,之后先在57℃下保温反应2h,再升温至60℃并在该温度下保温反应15h,随后停止加热,将反应后的溶液在搅拌下缓慢倒入由120g柠檬酸、400g正己烷、1800g冰水组成的混合溶液中,之后转移至分液漏斗中进行静置分层,收集的有机相依次用3%柠檬酸溶液500ml洗涤三次、经无水mgso4干燥以及减压蒸馏,得到浅黄色胶状产物108.52g,即为高粘度液态硅烷。

[0086]

所制备的液态硅烷的结构式中的r为-ch2ch=ch2,结合核磁共振氢谱以及核磁共振硅谱可证明烯丙基的引入。通过理论计算可知,所制备的液态硅烷的结构式中x=0.6、y=0.3以及z=0.1。

[0087]

经过粘度测试可知,所制备的液态硅烷在室温下可储存1个月,而且粘度变化不超过15%;所制备的液态硅烷在100℃时的粘度为60.8pa

·

s,25℃下粘度为1643.3pa

·

s。

[0088]

根据热重分析结果可知,在氩气气氛下,所制备的液态硅烷在1000℃下的陶瓷产率为61.6%。

[0089]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。