1.本实用新型涉及包装领域,具体涉及一种全自动软包玻璃胶装箱机。

背景技术:

2.软包玻璃胶,指的是用软质的塑料膜来作为外层包装材料来包装玻璃胶的一种玻璃胶产品,它相对于硬质塑料壳玻璃胶而言,包装制造成本更低,逐渐在市场上受到追捧,现在市场上的软包玻璃胶大部分都是通过人工进行装箱,这种人工方式的缺陷在于,自动化程度低,劳动强度大,人工成本高,装箱效率慢,因此部分厂家研发软包玻璃胶装箱机,可半自动的将软包玻璃胶装箱,相对于人工装箱效率提高了很多,但缺陷在于不够精密,包装箱打开、玻璃胶进箱、包装箱折边等工序并没有完全实现自动化。

技术实现要素:

3.针对现有技术存在上述缺陷,本实用新型提供了一种全自动软包玻璃胶装箱机,具体技术方案如下:

4.一种全自动软包玻璃胶装箱机,包括主机架、软包玻璃胶输送装置、胶带封口装置、出料装置、无动力输送机、装箱机构、包装箱分离装置、包装箱展开装置、包装箱整型装置和推箱装置,主机架前方安装软包玻璃胶输送装置,主机架内安装胶带封口装置、出料装置,无动力输送机位于主机架前方,出料装置推动已封口的包装箱脱离主机架进入无动力输送机,主机架前方安装装箱机构,装箱机构接收软包玻璃胶输送装置输送过来的软包玻璃胶,主机架内从左向右依次安装包装箱分离装置、包装箱展开装置、包装箱整型装置,包装箱分离装置驱动单个包装箱进入包装箱展开装置,包装箱展开装置驱动平铺的包装箱展开成方形,包装箱整型装置驱动包装箱初步封闭,推箱装置推动包装箱进入胶带封口装置。

5.作为本实用新型的一种优选方案,所述包装箱分离装置包括前板、后板、底板、左箱板、限位板、右箱板和推箱气缸、推箱板,前板与后板相隔开,前板、后板之间安装底板、左箱板,底板横向水平设置,左箱板竖直设置,左箱板、限位板位于底板左侧,限位板在底板与左箱板之间,限位板与底板之间空间形成供单个包装箱通过的限位槽,底板右侧安装右箱板,底板、左箱板、右箱板之间形成用于放置多个包装箱的箱槽,底板底部安装推箱气缸,推箱气缸驱动推箱板左右横移,推箱板位于右箱板的右侧,推箱板推动最底层的单个包装箱移动到达包装箱展开装置。

6.作为本实用新型的一种优选方案,所述包装箱展开装置包括电机、同步轮组件、丝杆、螺母、升降板、承放台、第一翻转气缸、第一吸盘、第二翻转气缸和第二吸盘,电机通过同步轮组件驱动丝杆转动,丝杆螺纹连接螺母,螺母安装于升降板背面中心位置,升降板上方安装承放台,包装箱分离装置驱动包装箱进入承放台,升降板背面左侧安装第一翻转气缸,第一翻转气缸输出端安装第一吸盘,升降板背面右侧安装第二翻转气缸,第二翻转气缸输出端安装第二吸盘,第一翻转气缸、第二翻转气缸分别对应驱动第一吸盘、第二吸盘转动,第一吸盘、第二吸盘吸住包装箱展开。

7.作为本实用新型的一种优选方案,所述包装箱整型装置包括上机架、左机架、右机架、第一翻转折边气缸、前上折边板、第二翻转折边气缸、前下折边板、第三翻转折边气缸、前左折边板、第四翻转折边气缸、前右折边板、第五翻转折边气缸、后上折边板、第六翻转折边气缸、后下折边板、第七翻转折边气缸、后左折边板、第八翻转折边气缸和后右折边板,承放台上方放置有展开的包装箱,上机架位于包装箱上方,上机架前侧安装第一翻转折边气缸而后侧安装第五翻转折边气缸,承放台前侧安装第二翻转折边气缸而后侧安装第六翻转折边气缸,左机架位于包装箱左方,左机架前侧安装第三翻转折边气缸而后侧安装第七翻转折边气缸,右机架位于包装箱右方,右机架前侧安装第四翻转折边气缸而后侧安装第八翻转折边气缸,第一翻转折边气缸位于包装箱前侧上方,第一翻转折边气缸驱动前上折边板翻转,第二翻转折边气缸位于包装箱前侧下方,第二翻转折边气缸驱动前下折边板翻转,第三翻转折边气缸位于包装箱前侧左方,第三翻转折边气缸驱动前左折边板翻转,第四翻转折边气缸位于包装箱前侧右方,第四翻转折边气缸驱动前右折边板翻转,第五翻转折边气缸位于包装箱后侧上方,第五翻转折边气缸驱动后上折边板翻转,第六翻转折边气缸位于包装箱后侧下方,第六翻转折边气缸驱动后下折边板翻转,第七翻转折边气缸位于包装箱后侧左方,第七翻转折边气缸驱动后左折边板翻转,第八翻转折边气缸位于包装箱后侧右方,第八翻转折边气缸驱动后右折边板翻转。

8.作为本实用新型的一种优选方案,所述装箱机构包括软包玻璃胶放置板、进料气缸、推杆、机架、装箱板、装箱气缸、推板、推胶气缸、隔板料仓、隔板推板和隔板气缸,软包玻璃胶放置板斜向安装在主机架前方,多个软包玻璃胶放置在软包玻璃胶放置板上方,进料气缸驱动推杆右移,推杆推动单个软包玻璃胶进入装箱板,装箱气缸驱动装箱板伸入空包装箱内,装箱气缸、推胶气缸、隔板气缸、隔板料仓分别安装于机架,推胶气缸驱动推板移动推动软包玻璃胶进入空包装箱内,多个隔板平铺层叠放置隔板料仓中,隔板料仓中最底层的隔板与推板相接触,隔板气缸驱动隔板推板推动隔板进入空包装箱内。

9.作为本实用新型的一种优选方案,所述隔板料仓后侧设有玻璃胶头料道,振动盘驱动玻璃胶头有序进入玻璃胶头料道,玻璃胶头料道引导玻璃胶头到达装箱板处。

10.有益效果:本实用新型的全自动软包玻璃胶装箱机在工作时,包装箱分离装置驱动单个包装箱进入包装箱展开装置,包装箱展开装置驱动平铺的包装箱展开成方形,装箱机构驱动软包玻璃胶装入方形包装箱,包装箱整型装置驱动包装箱前后口进行折边整型初步封闭,推箱装置推动包装箱进入胶带封口装置,胶带封口装置对包装箱进行封口密闭,出料装置推动已封口的包装箱脱离主机架进入无动力输送机,自动化程度高,效率更高,减少对人工的依赖,装箱快速和稳定。

附图说明

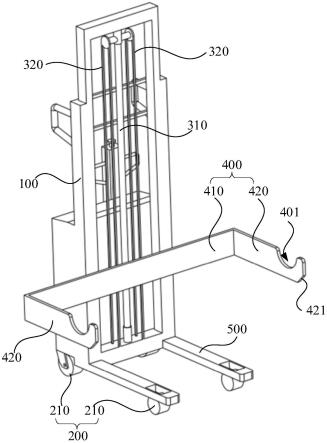

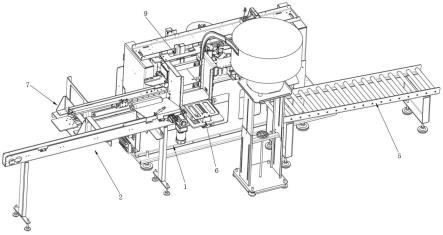

11.图1是本实用新型的立体图;

12.图2是本实用新型的分解图;

13.图3是本实用新型的包装箱分离装置、包装箱展开装置相配合的立体图;

14.图4是本实用新型的包装箱分离装置的立体图;

15.图5是本实用新型的包装箱展开装置的立体图;

16.图6是本实用新型的包装箱展开装置的另一视角的立体图;

17.图7是本实用新型的包装箱整型装置的立体图;

18.图8是本实用新型的包装箱整型装置的另一视角的立体图;

19.图9是本实用新型的包装箱整型装置的各翻转折边气缸相配合的立体图;

20.图10是本实用新型的装箱机构的立体图;

21.图11是本实用新型的装箱机构另一视角的立体图;

22.图12是本实用新型的装箱机构的分解图。

具体实施方式

23.下面结合附图,对本实用新型的具体实施方式做进一步说明:

24.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的位置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以视具体情况理解上述术语在本实用新型中的具体含义。

26.如图1和2所示,一种全自动软包玻璃胶装箱机,包括主机架1、软包玻璃胶输送装置2、胶带封口装置3、出料装置4、无动力输送机5、装箱机构6、包装箱分离装置7、包装箱展开装置8、包装箱整型装置9和推箱装置10,主机架前方安装软包玻璃胶输送装置2,主机架1内安装胶带封口装置3、出料装置4,无动力输送机5位于主机架1前方,出料装置4推动已封口的包装箱脱离主机架1进入无动力输送机5,主机架1前方安装装箱机构6,装箱机构6接收软包玻璃胶输送装置2输送过来的软包玻璃胶,主机架1内从左向右依次安装包装箱分离装置7、包装箱展开装置8、包装箱整型装置9,包装箱分离装置7驱动单个包装箱进入包装箱展开装置8,包装箱展开装置8驱动平铺的包装箱展开成方形,包装箱整型装置9驱动包装箱初步封闭,推箱装置10推动包装箱进入胶带封口装置。

27.具体的,软包玻璃胶输送装置2为现有技术,其主要由输送带、输送带驱动电机、限位板和推动气缸组成,输送带驱动电机驱动输送带回转运动,输送带就带着软包玻璃胶移动前进当移动到输送带末端时推动气缸就把软包玻璃胶推出。胶带封口装置3也是现有技术,对经过的包装箱进行贴胶带作业保证封闭避免已装软包玻璃胶掉出。出料装置4、推箱装置10也为现有技术,只采用气缸来推动推板,推板推着包装箱移动来实现。无动力输送机5也是现有技术,采用高度逐步降低的多个辊轮组成,包装箱进入无动力输送机后会在自身重力驱动下逐步移动输送到另外的收纳生产线。

28.如图3和4所示,包装箱分离装置7包括前板71、后板72、底板73、左箱板74、限位板75、右箱板76、推箱气缸77、推箱板78,前板71与后板72相隔开,前板71、后板72之间安装底板73、左箱板74,底板73横向水平设置,左箱板74竖直设置,左箱板74、限位板75位于底板73左侧,限位板75在底板73与左箱板74之间,限位板75与底板3之间空间形成供单个包装箱a通过的限位槽,限位槽的高度稍大于比单个包装箱a的厚度保证每次只能供一个箱移出,底

板73右侧安装右箱板76,底板73、左箱板74、右箱板76之间形成用于放置多个包装箱a的箱槽79,底板73底部安装推箱气缸77,推箱气缸77驱动推箱板78左右横移,推箱板78位于右箱板76的右侧,推箱板78推动最底层的单个包装箱a向左移动到达包装箱展开装置8。

29.如图5和6所示,包装箱展开装置8包括电机81、同步轮组件82、丝杆83、螺母84、升降板85、承放台86、第一翻转气缸87、第一吸盘88、第二翻转气缸89和第二吸盘810,电机81通过同步轮组件82驱动丝杆83转动,同步轮组件83包括两个同步轮和同步带(未画出),电机81输出轴安装一个同步轮,另外一个同步轮安装于丝杆83,两个同步轮之间通过同步带传动连接,丝杆83螺纹连接螺母84,螺母84安装于升降板85背面中心位置,升降板85上方安装承放台86,承放台在低点位置时,包装箱分离装置7驱动包装箱进入承放台,然后丝杆83转动通过螺母84驱动升降板85上方,升降板85带着承放台86上升到高点位置,升降板85背面左侧安装第一翻转气缸87,第一翻转气缸87输出端安装第一吸盘88,升降板85背面右侧安装第二翻转气缸89,第二翻转气缸89输出端安装第二吸盘810,第一翻转气缸87、第二翻转气缸89分别对应驱动第一吸盘88、第二吸盘810转动,第一吸盘88、第二吸盘810逆时针翻转90度吸住包装箱从而展开。升降板85背面还安装有滑块,滑块滑动连接滑轨,升降板85通过滑块和滑轨的滑动配合精确实现上下升降,而升降板85侧方安装延伸架,延伸架底安装挡板气缸811,挡板气缸811驱动挡板812前移伸入展开后的包装箱内。

30.如图7~9所示,包装箱整型装置9包括上机架92、左机架93、右机架94、第一翻转折边气缸95、前上折边板96、第二翻转折边气缸97、前下折边板98、第三翻转折边气缸99、前左折边板910、第四翻转折边气缸911、前右折边板912、第五翻转折边气缸913、后上折边板914、第六翻转折边气缸915、后下折边板916、第七翻转折边气缸917、后左折边板918、第八翻转折边气缸919和后右折边板920,承放台上方放置有展开的包装箱a,承放台可由电机81驱动其进入上机架92、左机架93、右机架94之间,上机架92位于包装箱上方,上机架92前侧安装第一翻转折边气缸95而后侧安装第五翻转折边气缸913,承放台前侧安装第二翻转折边气缸97而后侧安装第六翻转折边气缸915,左机架93位于包装箱左方,左机架93前侧安装第三翻转折边气缸99而后侧安装第七翻转折边气缸917,右机架94位于包装箱右方,右机架94前侧安装第四翻转折边气缸911而后侧安装第八翻转折边气缸919,第一翻转折边气缸95位于包装箱前侧上方,第一翻转折边气缸95驱动前上折边板96翻转,第二翻转折边气缸97位于包装箱前侧下方,第二翻转折边气缸97驱动前下折边板98翻转,第三翻转折边气缸99位于包装箱前侧左方,第三翻转折边气缸99驱动前左折边板910翻转,第四翻转折边气缸911位于包装箱前侧右方,第四翻转折边气缸911驱动前右折边板12翻转,第五翻转折边气缸913位于包装箱后侧上方,第五翻转折边气缸913驱动后上折边板914翻转,第六翻转折边气缸915位于包装箱后侧下方,第六翻转折边气缸915驱动后下折边板916翻转,第七翻转折边气缸917位于包装箱后侧左方,第七翻转折边气缸917驱动后左折边板918翻转,第八翻转折边气缸919位于包装箱后侧右方,第八翻转折边气缸918驱动后右折边板920翻转。第一翻转折边气缸95驱动前上折边板96翻转90度对包装箱的前上边进行折边,第二翻转折边气缸97驱动前下折边板98翻转90度对包装箱的前下边进行折边,第三翻转折边气缸99驱动前左折边板910翻转90度对包装箱的前左边进行折边,第四翻转折边气缸911驱动前右折边板912翻转90度对包装箱的前右边进行折边,第五翻转折边气缸913驱动后上折边板914翻转90度对包装箱的后上边进行折边,第六翻转折边气缸915驱动后下折边板916翻转90度对包

装箱的后下边进行折边,第七翻转折边气缸917驱动后左折边板918翻转90度对包装箱的后左边进行折边,第八翻转折边气缸919驱动后右折边板920翻转90度对包装箱的后右边进行折边。

31.如图10~12所示,装箱机构6包括软包玻璃胶放置板61、进料气缸62、推杆63、机架64、装箱板65、装箱气缸66、推板67、推胶气缸68、隔板料仓69、隔板推板610和隔板气缸611,软包玻璃胶放置板61斜向安装在主机架1前方,多个软包玻璃胶b放置在软包玻璃胶放置板61上方,进料气缸62驱动推杆63右移,推杆63推动单个软包玻璃胶进入装箱板65,装箱气缸66驱动装箱板65伸入空包装箱内,装箱气缸66、推胶气缸66、隔板气缸611、隔板料仓69分别安装于机架64,推胶气缸66驱动推板67移动推动软包玻璃胶进入空包装箱内,多个隔板平铺层叠放置隔板料仓69中,隔板料仓69中最底层的隔板67与推板67相接触,当每层软包玻璃胶装满后, 隔板气缸611驱动隔板推板610推动隔板进入空包装箱内,隔板进入将层与层之间隔开,另外,隔板料仓69后侧设有玻璃胶头料道,振动盘驱动玻璃胶头c有序进入玻璃胶头料道,玻璃胶头料道引导玻璃胶头c到达装箱板65处, 隔板料仓69侧方设有限制玻璃胶头掉出的气缸,由于每箱软包玻璃胶通常配有5~7个玻璃胶头,所以装箱过程中推板67也会推动玻璃胶头进入包装箱,在软包玻璃胶装箱过程中,电机驱动升降板升降保证逐层装满。

32.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。