1.本发明涉及起重机钢结构制作和安装技术领域,具体涉及一种桁架大梁的小车轨道安装结构及安装方法。

背景技术:

2.为适应船舶的大型化需求,设计了一种大型的低姿态伸缩式桁架大梁岸桥,这种岸桥既可以满足限高要求,也可以满足装卸大型船舶集装箱的要求。该类型岸桥为单根桁架大梁结构形式,整体长度较长,小车轨道承轨梁布置在大梁的下部区域,结构复杂,焊接量较大,在焊接后往往会出现左右承轨梁开档尺寸、左右承轨梁表面高低差、承轨梁直线度等及承轨梁表面平整度超差,即使通过校正也会影响小车轨道的安装质量。

技术实现要素:

3.有鉴于此,本发明提供一种桁架大梁的小车轨道安装结构,用于解决小车轨道的安装质量差的问题。

4.此外,本发明还提供一种桁架大梁的小车轨道的安装方法。

5.为解决上述技术问题,本发明采用以下技术方案:

6.根据本发明第一方面实施例的桁架大梁的小车轨道安装结构,包括:

7.围堰,所述围堰用于设于桁架大梁的上翼板上,所述围堰包括多个,多个所述围堰被配置为沿平行于所述上翼板的长度方向分布,所述围堰用于填充混合树脂;

8.其中,所述混合树脂用于固化后形成支撑所述小车轨道的支撑层。

9.进一步地,多个所述围堰分段式布置。

10.进一步地,每个所述围堰包括:两个相对设置的第一围板以及两个沿垂直于所述第一围板的长度方向相对设置的第二围板,所述第一围板、第二围板首尾相连,且两个所述第一围板/两个所述第二围板被配置为相对于所述小车轨道的中心线对称设置。

11.进一步地,本发明实施例的桁架大梁的小车轨道安装结构还可以包括:

12.配重块,所述配重块与所述围堰一一对应地设置,所述配重块用于压平所述混合树脂;

13.隔板,所述隔板设于所述配重块和所述混合树脂之间。

14.进一步地,本发明实施例的桁架大梁的小车轨道安装结构还可以包括:

15.多个垫板,多个所述垫板用于相对于所述小车轨道对称地设置以支撑轨道压板,所述垫板与所述支撑层齐平。

16.根据本发明第二方面实施例的桁架大梁的小车轨道的安装方法,包括如下步骤:

17.s1,提供桁架大梁,所述桁架大梁包括承轨梁,在所述承轨梁的上翼板上制作表示小车轨道的中心线的标记;

18.s2,制作多组沿平行于所述上翼板的长度方向分布的围堰;

19.s3,制作用于支撑所述小车轨道的支撑层;

20.s4,依据所述标记将所述小车轨道安装至所述上翼板的所述支撑层上。

21.进一步地,步骤s1中的所述制作表示小车轨道的中心线的标记的方法为:

22.s11,测量所述桁架大梁的结构数据,通过建模得到所述小车轨道的中心线的位置坐标;

23.s12,参照所述位置坐标,在所述上翼板上制作表示所述小车轨道的中心线的标记。

24.进一步地,所述步骤s2包括:

25.s21,采用粘黏剂分别地将两个相对设置的第一围板、第二围板固定在所述上翼板上,所述第一围板与所述第二围板垂直设置,且两个所述第一围板/两个所述第二围板相对于所述小车轨道的中心线对称设置;

26.s22,采用弹性胶将所述第一围板和所述第二围板首尾相连形成围堰;

27.s23,重复步骤s21~s22,沿平行于所述上翼板的长度方向制作多个所述围堰;

28.s24,在每个所述围堰的外壁涂覆脱模剂,形成脱膜层。

29.进一步地,所述步骤s3包括:

30.s31,配置混合树脂;

31.s32,将所述混合树脂填充至所述围堰内,使所述混合树脂填满所述围堰;

32.s33,去除浇筑的所述混合树脂内的气泡,静置10~20min;

33.s34,在所述混合树脂的表面设置隔板,所述隔板的接触所述混合树脂的一侧涂覆脱模剂,在所述隔板上放置配重块,使所述配重块在所述混合树脂上作用15~18h;

34.s35,移除所述配重块和所述隔板,沿所述围堰的内侧切割固化后的混合树脂以得到所述支撑层;

35.s36,移除和清理所述围堰。

36.进一步地,所述步骤s4包括:

37.s41,依据所述标记将橡皮设置在所述支撑层上;

38.s42,依据所述标记将所述小车轨道置于所述橡皮上;

39.s43,在所述小车轨道的两侧对称地设置多个垫板,且所述垫板与所述支撑层齐平;

40.s44,在所述垫板的表面设置与所述小车轨道匹配的压板,拧紧所述压板上的螺栓,使所述小车轨道固定安装在所述上翼板上。

41.本发明的上述技术方案至少具有如下有益效果之一:

42.根据本发明实施例的桁架大梁的小车轨道安装结构,通过在桁架大梁的上翼板上设置多个围堰,并在围堰内填充混合树脂,待混合树脂固化后可以形成支撑小车轨道的支撑层,固化后的支撑层可以消除承轨梁的上翼板因焊接导致的尺寸变形,提高小车轨道的安装精度。采用本发明实施例的安装结构安装小车轨道具有安装精度高、结构简单的优点。

43.根据本发明实施例的桁架大梁的小车轨道安装方法具有操作简单、安装精度高的优点。

附图说明

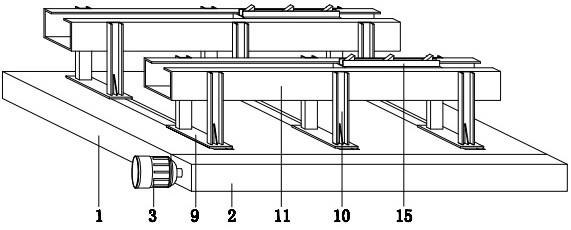

44.图1为本发明实施例的桁架大梁的主视结构示意图;

45.图2为本发明实施例的桁架大梁的侧视结构示意图;

46.图3为本发明实施例的焊接前的承轨梁的结构示意图;

47.图4为本发明实施例的焊接后的承轨梁的结构示意图;

48.图5为本发明实施例的轨道压板的安装示意图;

49.图6为本发明实施例的围堰的分布结构示意图;

50.图7为本发明实施例的小车轨道的安装结构示意图;

51.图8为本发明实施例的桁架大梁的尺寸测量的示意图;

52.图9为本发明实施例的承轨梁及小车轨道建模的结构示意图。

53.附图标记:

54.110.围堰;111.第一围板;112.第二围板;120.支撑层;130.垫板;140.橡皮;200.桁架大梁;210.承轨梁;211.上翼板;212.腹板;220.小车轨道;230.轨道压板。

具体实施方式

55.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

56.除非另作定义,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

57.下面结合附图1-9具体描述本发明实施例的桁架大梁的小车轨道安装结构和安装方法。

58.根据本发明实施例的桁架大梁200的小车轨道220的安装结构,包括围堰110。

59.具体的,围堰110用于设于桁架大梁200的上翼板211上,围堰110包括多个,多个围堰110被配置为沿平行于上翼板211的长度方向分布,围堰110用于填充混合树脂,混合树脂用于固化后形成支撑小车轨道220的支撑层120。也就是说,如图1-4所示,桁架大梁200的长度较长,承轨梁210位于桁架大梁200的下部区域,承轨梁210的结构复杂,焊接量较大,使得焊接完成后的承轨梁210的上翼板211表面容易发生变形,上翼板211表面的高低差、平整度超差较大对小车轨道220的安装质量有直接影响。如图5-6所示,在上翼板211的表面设置多个围堰110,多个围堰110沿平行于上翼板211的长度方向分布,具体而言,围堰110例如可以采用瞬干胶固定在上翼板211的表面;再在围堰110内填充混合树脂,混合树脂例如可以使用常见的ab组分,即组分a与组分b的混合物。关于组分a与组分b的具体成分以及混合比例,在此不做限定,只要采用常规的组分及比例即可。树脂固化后可以形成支撑小车轨道220的支撑层120,固化后的支撑层120可以消除承轨梁210的上翼板211因焊接导致的尺寸变形,提高小车轨道的安装精度。

60.本发明实施例的桁架大梁200的小车轨道220的安装结构通过固化形成支撑小车轨道220的支撑层120,支撑层120可以消除承轨梁210的上翼板211表面的尺寸变形,采用本发明实施例的安装结构具有安装精度高、结构简单的优点。

61.进一步地,多个围堰110分段式布置。也就是说,如图6所示,各个围堰110分段设置在上翼板211的表面,各个围堰110的高度取决于所在位置的上翼板211表面的变形量,上翼板211表面的变形量越大,围堰110越高,并且多个围堰110的连接位置处可以使用弹性密封胶密封,以避免填充的混合树脂从围堰110的连接位置的缝隙处溢出,分段式布置的围堰110可以使多个围堰110的上表面处于同一水平面上,进而获得表面平整的支撑小车轨道220的支撑层120,进一步提高小车轨道220的安装精度和安装质量。

62.进一步地,每个围堰110包括两个相对设置的第一围板111以及两个沿垂直于第一围板111的长度方向相对设置的第二围板112,第一围板111、第二围板112首尾相连,且两个第一围板111/两个第二围板112被配置为相对于小车轨道220的中心线对称设置。也就是说,如图6所示,以两个第一围板111相对于小车轨道220中心线对称设置为例,第一围板111的长度方向沿小车轨道220的中心线延伸设置,第二围板112沿垂直于第一围板111的长度方向设置,第一围板111、第二围板112首尾相连从而形成围堰110。也就是说,围堰110的长度方向的中心线与小车轨道220的中心线重合,亦即,支撑层120的中心线与小车轨道220的中心线重合,从而使得小车轨道220的重心落在支撑层120的中心线上,可以避免因中心偏移而导致支撑层120受力不均,提高支撑层120的使用寿命。

63.进一步地,本发明实施例的桁架大梁200的小车轨道220的安装结构还可以包括配重块和隔板。配重块与围堰110一一对应地设置,配重块用于压平混合树脂,隔板设于配重块和混合树脂之间。也就是说,将过量的混合树脂倒入围堰110内,在混合树脂的液面表面依次地放置隔板和配重块(图中未示出),隔板用于避免混合树脂沾染在配重块上,配重块用于对混合树脂施加压力,从而将过量的混合树脂从围堰110的填充空间中挤出,以使混合树脂的高度与围堰110的高度相等,从而混合树脂固化形成的支撑层120在同一水平面上,进一步提高小车轨道220的安装精度和安装质量。

64.值得说明的是,例如还可以在围堰110的外侧壁涂覆脱模剂,这是考虑到在配重块的压力作用下,溢出的混合树脂固化在围堰110的外侧壁上,预先涂覆脱模剂可便于操作人员去除从围堰110内溢出后固化在外侧壁上的混合树脂。

65.进一步地,本发明实施例的桁架大梁200的小车轨道安装结构还可以包括多个垫板130。多个垫板130用于相对于小车轨道220对称地设置以支撑轨道压板230,垫板130与支撑层120齐平。也就是说,如图5所示,每两个垫板130对称地设置在小车轨道220的两侧,垫板130与轨道压板230一一对应地设置以支撑轨道压板230。这是考虑到固化形成的支撑层120使得上翼板211的表面被垫高,而现有的轨道压板230需与小车轨道220配合使用以固定小车轨道220,如图7所示,设置垫板130并且使垫板130与支撑层120齐平,垫板130可使得现有的轨道压板230与安装在本发明实施例的支撑层120上的小车轨道220配合,便于将小车轨道220固定在支撑层120上。

66.根据本发明第二方面实施例的桁架大梁200的小车轨道220安装方法,包括如下步骤:

67.s1,提供桁架大梁200,桁架大梁200包括承轨梁210,在承轨梁210的上翼板211上

制作表示小车轨道220的中心线的标记;

68.s2,制作多组沿平行于上翼板211的长度方向分布的围堰110;

69.s3,制作用于支撑小车轨道220的支撑层120;

70.s4,依据标记将小车轨道220安装至上翼板211的支撑层120上。

71.具体而言,本发明实施例的桁架大梁200的小车轨道220安装方法为:

72.s1,提供桁架大梁200,桁架大梁200包括承轨梁210,在承轨梁210的上翼板211上制作表示小车轨道220的中心线的标记。

73.进一步地,步骤s1中的制作表示小车轨道220的中心线的标记的方法为:

74.s11,测量桁架大梁200的结构数据,通过建模得到小车轨道220的中心线的位置坐标;s12,参照位置坐标,在上翼板211上制作表示小车轨道220的中心线的标记。也就是说,如图8所示,可以依据图8所示的测量点位测量桁架大梁200的结构数据,该结构数据例如可以为每间隔2m在承轨梁210上取测试点位,例如图8中共截取了49个测量点,并且测量承轨梁210自由边到腹板212的距离a、两个承轨梁210的开档尺寸l;如图9所示,再根据检测到的结构数据,利用绘图软件模拟划出承轨梁210的实际结构,通过调整,确定小车轨道220的中心线,该小车轨道220的中心线即为围堰110、支撑层120的长度方向的中心线。此外通过小车轨道220的中心线还可确定出设置在小车轨道220两侧的轨道压板230定位点。

75.s2,制作多组沿平行于所述上翼板211的长度方向分布的围堰110。

76.进一步地,步骤s2包括:

77.s21,采用粘黏剂分别地将两个相对设置的第一围板111、第二围板112固定在上翼板211上,第一围板111与第二围板112垂直设置,且两个第一围板111/两个第二围板112相对于小车轨道220的中心线对称设置;s22,采用弹性胶将第一围板111和第二围板112首尾相连形成围堰110;s23,重复步骤s21~s22,沿平行于上翼板211的长度方向制作多个围堰110;s24,在每个围堰110的外壁涂覆脱模剂,形成脱膜层。也就是说,如图6所示,围堰110的长度方向的中心线与小车轨道220的中心线重合,亦即,支撑层120的中心线与小车轨道220的中心线重合,从而使得小车轨道220的重心落在支撑层120的中心线上,可以避免中心偏移而导致支撑层120受力不均,提高支撑层120的使用寿命。并且通过在围堰110的外侧壁涂覆脱模剂,可便于操作人员清除溢出后固化的混合树脂。

78.s3,制作用于支撑小车轨道220的支撑层120。

79.进一步地,步骤s3包括:

80.s31,配置混合树脂;s32,将混合树脂填充至围堰110内,使混合树脂填满围堰110;s33,去除浇筑的混合树脂内的气泡,静置时间例如可以为10min、20min;s34,在混合树脂的表面设置隔板,隔板的接触混合树脂的一侧涂覆脱模剂,在隔板上放置配重块,使配重块作用在混合树脂上,作用时间例如可以为15h、16h、17h、18h;值得说明的是,上述的静置时间和作用时间依据混合树脂的材质及环境温度有关,在此不作限定。s35,移除配重块和隔板,沿围堰110的内侧切割固化后的混合树脂以得到支撑层120;s36,移除和清理围堰110。也就是说,利用混合树脂固化后可以形成具有一定硬度的支撑层120,该支撑层120可以支撑小车轨道220,并且将过量的混合树脂从围堰110的填充空间中挤出,以使混合树脂的高度与围堰110的高度相等,如图7所示,从而混合树脂固化形成的支撑层120在同一水平面上,进一步提高小车轨道220的安装精度和安装质量。

81.s4,依据标记将小车轨道220安装至上翼板211的支撑层120上。

82.进一步地,步骤s4包括:

83.s41,依据标记将橡皮140设置在支撑层120上;s42,依据标记将小车轨道220置于橡皮140上;s43,在小车轨道220的两侧对称地设置多个垫板130,且垫板130与支撑层120齐平;s44,在垫板130的表面设置与小车轨道220匹配的压板,拧紧压板上的螺栓,使小车轨道220固定安装在上翼板211上。也就是说,如图7所示,在小车轨道220的两侧对称地布置垫板130和轨道压板230,垫板130可使得现有的轨道压板230与安装在本发明实施例的支撑层120上的小车轨道220配合,便于将小车轨道220固定在支撑层120上。

84.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。