1.本发明涉及管材加工技术领域,具体地涉及一种管材管端磨削装置及其磨削方法。

背景技术:

2.高效换热管通过在管材外表面加工一定的花纹来增加管材的表面积,以提高换热效率。但管材在使用时,需要与管板胀接,因为表面花纹的存在,会较大的增加胀接难度,出现胀不紧等情况。因此,管材的端部不能加工有花纹,但管材连续生产过程中,现有的生产设备要实现管端不加工花纹十分困难,且生产效率不高;或者能加工,但需要在管端留很长的不加工花纹段才能实现连续生产,降低了单支换热管的换热效率。

技术实现要素:

3.本发明所要解决的技术问题是,提供一种管材管端磨削装置。

4.为了解决这一技术问题,本发明一方面采用以下技术方案:

5.一种管材管端磨削装置,包括机座、设置在所述机座顶部两端的滑板ⅰ和滑板ⅱ;所述机座上、滑板ⅰ和滑板ⅱ之间设有复数个夹紧组件,两所述夹紧组件之间设有送料组件,所述滑板ⅰ上设有从右至左的磨削组件ⅰ、定位组件ⅰ、伸缩组件ⅰ;所述滑板ⅱ上设有从右至左的伸缩组件ⅱ、定位组件ⅱ、磨削组件ⅱ,其中,所述定位组件ⅰ与所述伸缩组件ⅱ相对设置,所述伸缩组件ⅰ与所述定位组件ⅱ相对设置。

6.在一个实施方式中,所述磨削组件ⅰ包括电机底座ⅰ、设置在所述电机底座ⅰ上的磨削电机ⅰ,所述磨削电机ⅰ朝向所述滑板ⅱ的一端连接有砂轮ⅰ;所述磨削组件ⅱ包括电机底座ⅱ、设置在所述电机底座ⅱ上的磨削电机ⅱ,所述磨削电机ⅱ朝向所述滑板ⅰ的一端连接有的砂轮ⅱ。

7.在一个实施方式中,所述定位组件ⅰ包括定位伸缩台ⅰ,所述定位伸缩台ⅰ朝向所述滑板ⅱ的一端设有竖向板ⅰ,所述竖向板ⅰ朝向所述滑板ⅱ的一面设有管材内嵌头ⅰ,所述管材内嵌头ⅰ通过轴承与所述竖向板ⅰ转动连接;所述定位组件ⅱ包括定位伸缩台ⅱ、所述定位伸缩台ⅱ朝向所述滑板ⅰ的一端设有竖向板ⅱ,所述竖向板ⅱ朝向所述滑板ⅰ的一面设有管材内嵌头ⅱ,所述管材内嵌头ⅱ通过轴承与所述竖向板ⅱ转动连接。

8.在一个实施方式中,所述伸缩组件ⅰ包括伸缩台ⅰ,所述伸缩台ⅰ朝向所述滑板ⅱ的一端设有第一竖向板ⅰ,所述第一竖向板ⅰ朝向所述滑板ⅱ的一面设有定位头ⅰ,所述定位头ⅰ通过轴承与所述第一竖向板ⅰ转动连接;所述伸缩组件ⅱ包括伸缩台ⅱ,所述伸缩台ⅱ朝向所述滑板ⅰ的一端设有第二竖向板ⅱ,所述第二竖向板ⅱ朝向所述滑板ⅰ的一面设有定位头ⅱ,所述定位头ⅱ通过轴承与所述第二竖向板ⅱ转动连接。

9.在一个实施方式中,所述送料组件包括复数个并列的送料气缸,所述送料气缸输出轴上设置有送料板,所述送料板呈锯齿状。

10.在一个实施方式中,所述夹紧组件包括落料架、设置在所述落料架上并位于所述

竖向板ⅰ与所述第二竖向板ⅱ之间的夹紧件ⅰ、设置在所述落料架上并位于所述第一竖向板ⅰ与所述竖向板ⅱ之间的夹紧件ⅱ。

11.在一个实施方式中,所述夹紧件ⅰ和所述夹紧件ⅱ均包括主动滚轮、设置在所述主动滚轮两侧的夹紧块ⅰ和夹紧块ⅱ以及设置在所述夹紧块ⅰ和所述夹紧块ⅱ对应面上部的从动滚轮,其中,所述夹紧块ⅰ与所述主动滚轮相反的一面设有左夹紧气缸,所述夹紧块ⅱ与所述主动滚轮相反的一面设有右夹紧气缸。

12.在一个实施方式中,所述主动滚轮通过安装块设置在所述落料架上,所述主动滚轮的滚轴一端穿过所述安装块;所述落料架朝向所述机座的一面固定设有伺服电机,所述伺服电机的输出轴与所述主动滚轮的滚轴传动连接。

13.为了解决这一技术问题,本发明又一方面采用以下技术方案:

14.步骤1;首先根据管材的长度调整机座顶部滑板ⅰ和滑板ⅱ之间距离;当调整滑板ⅰ和滑板ⅱ之间距离后;左夹紧气缸和右夹紧气缸运行使得夹紧块ⅰ与夹紧块ⅱ相互远离形成夹紧口;

15.步骤2;送料气缸运行使得送料板上升,当管材放置在送料板从左至右的第一个锯齿上后,管材沿着锯齿倾斜面滑落到倾斜面底端;送料气缸运行使得送料板下降,并使得管材落到定位组件ⅰ和伸缩组件ⅱ之间的夹紧件ⅰ上,即,在下降过程中管材通过从动滚轮滑落到夹紧块ⅰ与夹紧块ⅱ之间的主动滚轮上;

16.步骤3;定位伸缩台ⅰ和伸缩台ⅱ运行,使得竖向板ⅰ上的管材内嵌头ⅰ嵌入管材一端内、第二竖向板ⅱ上的定位头ⅱ与管材另一端接触,然后左夹紧气缸和右夹紧气缸运行使得夹紧块ⅰ与夹紧块ⅱ合拢将管材夹紧;

17.步骤4;伺服电机运行,带动主动滚轮同步滚动,使得主动滚轮上的管材在管材内嵌头ⅰ与定位头ⅱ之间滚动,同时通过从动滚轮,使得管材能够更好在主动滚轮与从动滚轮之间以及管材内嵌头ⅰ与定位头ⅱ之间更好的转动;然后启动磨削电机ⅰ,并通电机底座ⅰ的前后左右移动过使得磨削电机ⅰ带动砂轮ⅰ对管材外表面进行磨削;

18.步骤5;当管材一端磨削后,定位伸缩台ⅰ和伸缩台ⅱ运行,使得竖向板ⅰ上的管材内嵌头ⅰ退出并远离管材,第二竖向板ⅱ上的定位头ⅱ也远离管材的一端;然后左夹紧气缸和右夹紧气缸运行使得夹紧块ⅰ与夹紧块ⅱ相互远离形成夹紧口;

19.步骤6;送料气缸运行使得送料板上升,进而将管材从定位组件ⅰ和伸缩组件ⅱ之间的夹紧件ⅰ中移动至送料板上的第二个锯齿的倾斜面底端;即,在送料气缸上升的过程中,由于送料板的第二个锯齿的倾斜面顶端位于夹紧块ⅰ与夹紧块ⅱ之间的中心处一侧,进而将管材从夹紧块ⅰ与夹紧块ⅱ之间移动至送料板上的第二个锯齿的倾斜面底端;

20.步骤7;在步骤6的同时,第二根管材放置在送料板从左至右的第一个锯齿上后,管材沿着锯齿倾斜面滑落到倾斜面底端;然后重复步骤2-步骤5工序;

21.步骤8;管材位于送料板上的第二个锯齿的倾斜面底端后,送料气缸运行使得送料板下降,并使得管材落到伸缩组件ⅰ与定位组件ⅱ之间的夹紧件ⅱ上,即,在下降过程中管材通过从动滚轮滑落到夹紧块ⅰ与夹紧块ⅱ之间的主动滚轮上;

22.步骤9;定位伸缩台ⅱ和伸缩台ⅰ运行,使得竖向板ⅱ上的管材内嵌头ⅱ嵌入管材一端内、第一竖向板ⅰ上的定位头ⅰ与管材另一端接触,然后左夹紧气缸和右夹紧气缸运行使得夹紧块ⅰ与夹紧块ⅱ合拢将管材夹紧;

23.步骤10;伺服电机运行,带动主动滚轮同步滚动,使得主动滚轮上的管材在管材内嵌头ⅱ与定位头ⅰ之间滚动,同时通过从动滚轮,使得管材能够更好在主动滚轮与从动滚轮之间以及管材内嵌头ⅱ与定位头ⅰ之间更好的转动;然后启动磨削电机ⅱ,并通电机底座ⅱ的前后左右移动过使得磨削电机ⅱ带动砂轮ⅱ对管材外表面进行磨削;

24.步骤11;当管材另一端磨削后,定位伸缩台ⅱ和伸缩台ⅰ运行,使得竖向板ⅱ上的管材内嵌头ⅱ退出并远离管材,第一竖向板ⅰ上的定位头ⅰ也远离管材的一端;然后左夹紧气缸和右夹紧气缸运行使得夹紧块ⅰ与夹紧块ⅱ相互远离形成夹紧口;

25.步骤12;送料气缸运行使得送料板上升,进而将管材从定位组件ⅰ和伸缩组件ⅱ之间的夹紧件ⅰ中移动至送料板上的第二个锯齿的倾斜面底端;即,在送料气缸上升的过程中,由于送料板的第二个锯齿的倾斜面顶端位于夹紧块ⅰ与夹紧块ⅱ之间的中心处一侧,进而将管材从夹紧块ⅰ与夹紧块ⅱ之间移动至送料板上的第二个锯齿的倾斜面底端;

26.步骤13;送料气缸运行使得送料板上升,进而将管材从定位组件ⅰ和伸缩组件ⅱ之间的夹紧件ⅱ中移动至送料板上的第三个锯齿的倾斜面底端,然后进入下一工序;即,在送料气缸上升的过程中,由于送料板的第三个锯齿的倾斜面顶端位于夹紧块ⅰ与夹紧块ⅱ之间的中心处一侧,进而将管材从夹紧块ⅰ与夹紧块ⅱ之间移动至送料板上的第二个锯齿的倾斜面底端,然后进入下一工序。

27.步骤14;在步骤13的同时,第二根管材重复步骤8-步骤13工序;如此往复实现管材管端的磨削。

28.本发明的有益效果如下:

29.本发明通过机座、设置在机座顶部两端的滑板ⅰ和滑板ⅱ;机座上、滑板ⅰ和滑板ⅱ之间设有复数个夹紧组件,两夹紧组件之间设有送料组件,滑板ⅰ上设有从右至左的磨削组件ⅰ、定位组件ⅰ、伸缩组件ⅰ;滑板ⅱ上设有从右至左的伸缩组件ⅱ、定位组件ⅱ、磨削组件ⅱ,其中,定位组件ⅰ与伸缩组件ⅱ相对应,伸缩组件ⅰ与定位组件ⅱ相对,再配合磨削方法从而能够去除高效换热管端外表面的花纹,同时可以任意控制磨削去除花纹段的长度,无需留很长的不加工花纹段,能有效避免单支高效换热管换热效率的降低,提高管材的生产效率。

附图说明

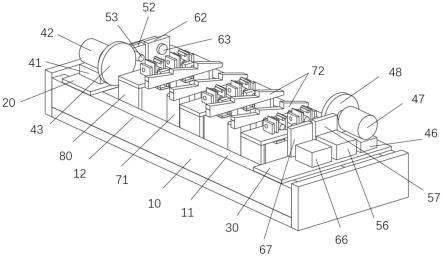

30.图1为本发明实施例1的结构示意图。

31.图2为本发明图1的俯视结构示意图。

32.图3为本发明图1中落料架结构示意图。

33.图4为本发明图1中落料架的俯视结构示意图。

34.图中:10、机座,11、滑轨,12、标尺,20、滑板ⅰ,30、滑板ⅱ,41、电机底座ⅰ,42、磨削电机ⅰ,43、砂轮ⅰ,46、电机底座ⅱ,47、磨削电机ⅱ,48、砂轮ⅱ,51、定位伸缩台ⅰ,52、竖向板ⅰ,53、管材内嵌头ⅰ,56、定位伸缩台ⅱ,57、竖向板ⅱ,58、管材内嵌头ⅱ,61、伸缩台ⅰ,62、第一竖向板ⅰ,63、定位头ⅰ,66、伸缩台ⅱ,67、第二竖向板ⅱ,68、定位头ⅱ,71、送料气缸,72、送料板,80、落料架,90、主动滚轮,91、夹紧块ⅲ,92、夹紧块ⅳ,93、从动滚轮,94、左夹紧气缸,95、右夹紧气缸,96、安装块,97、伺服电机。

具体实施方式

35.以下结合附图及实施例对本发明作进一步说明。

36.实施例1

37.如图1-2所示,本实施例包括机座10,机座10的两端高于侧边;在本实施例中,机座10为凹型机座。

38.机座10顶部的两端设有滑板ⅰ20和滑板ⅱ30,滑板ⅰ20和滑板ⅱ30能够在机座10顶部进行往复运动,具体地,机座10的两侧边上设有滑轨11,滑板ⅰ20和滑板ⅱ30通过滑轨11与机座10顶部滑动连接;在本实施例中,滑板ⅰ20和滑板ⅱ30均为可固定滑板。

39.优选地,滑板ⅰ20、滑板ⅱ30、滑轨11均为电动滑板ⅰ20、电动滑板ⅱ30、电动滑轨11。

40.机座10的侧边上还设有标尺12;通过标尺12能够使得滑板ⅰ20和滑板ⅱ30在滑轨11上进行精准定位。

41.滑板ⅰ20上设有从右至左的磨削组件ⅰ、定位组件ⅰ、伸缩组件ⅰ;滑板ⅱ30上设有从右至左的伸缩组件ⅱ、定位组件ⅱ、磨削组件ⅱ;其中,定位组件ⅰ与伸缩组件ⅱ相对设置,伸缩组件ⅰ与定位组件ⅱ相对设置;

42.磨削组件ⅰ包括电机底座ⅰ41、设置在电机底座ⅰ41上的磨削电机ⅰ42,磨削电机ⅰ42朝向滑板ⅱ30的一端连接有砂轮ⅰ43;其中,电机底座ⅰ41为十字滑台或xy双轴位移平台,通过电机底座ⅰ41能够使得磨削电机ⅰ42进行前后左右位移;从而根据管材控制电机底座ⅰ41的前后左右位移,使得磨削电机ⅰ42运行带动砂轮ⅰ43转动,对管材外表面进行磨削;

43.磨削组件ⅱ包括电机底座ⅱ46、设置在电机底座ⅱ46上的磨削电机ⅱ47,磨削电机ⅱ47朝向滑板ⅰ20的一端连接有的砂轮ⅱ48;其中,电机底座ⅱ46为十字滑台或xy双轴位移平台,通过电机底座ⅱ46能够使得磨削电机ⅱ47进行前后左右位移;从而根据管材控制电机底座ⅱ47的前后左右位移,使得磨削电机ⅱ47运行带动砂轮ⅱ48转动,对管材外表面进行磨削;从而通过磨削电机ⅱ47的运行带动砂轮ⅱ48转动,进而对管材外表面进行磨削。

44.定位组件ⅰ包括定位伸缩台ⅰ51,定位伸缩台ⅰ51朝向滑板ⅱ30的一端设有竖向板ⅰ52,竖向板ⅰ52朝向所述滑板ⅱ30的一面设有管材内嵌头ⅰ53,且管材内嵌头ⅰ53通过轴承与竖向板ⅰ52转动连接;从而管材的一端能够套在管材内嵌头ⅰ53上,并与伸缩组件ⅱ配合,能够使得管材限制在管材内嵌头ⅰ53与伸缩组件ⅱ之间;在本实施例中,管材内嵌头ⅰ53为锥形内嵌头,从而方便管材内嵌头ⅰ53嵌入管材内。

45.定位组件ⅱ包括定位伸缩台ⅱ56、定位伸缩台ⅱ56朝向滑板ⅰ20的一端设有竖向板ⅱ57,竖向板ⅱ57朝向滑板ⅰ20的一面设有管材内嵌头ⅱ58,且管材内嵌头ⅱ58通过轴承与竖向板ⅱ57转动连接;从而管材的一端能够套在管材内嵌头ⅱ58上,并与伸缩组件ⅰ配合,能够使得管材限制在管材内嵌头ⅱ58与伸缩组件ⅱ之间;在本实施例中,管材内嵌头ⅱ58为锥形内嵌头,从而方便管材内嵌头ⅱ58嵌入管材内。

46.定位伸缩台ⅰ51和定位伸缩台ⅱ56均包括伸缩气缸、机械加工中心的伸缩台等;

47.伸缩组件ⅰ包括伸缩台ⅰ61,伸缩台ⅰ61朝向滑板ⅱ30的一端设有第一竖向板ⅰ62,第一竖向板ⅰ62朝向滑板ⅱ30的一面设有定位头ⅰ63,定位头ⅰ63通过轴承与第一竖向板ⅰ62转动连接;从而管材的一端能够套在管材内嵌头ⅱ58上,在通过伸缩台ⅰ61的伸缩,使得定位头ⅰ63与管材的另一端相顶住,能够使得管材限制在管材内嵌头ⅱ58与定位头ⅰ63之间。

48.伸缩组件ⅱ包括伸缩台ⅱ66,伸缩台ⅱ66朝向滑板ⅰ20的一端设有第二竖向板ⅱ67,第二竖向板ⅱ67朝向滑板ⅰ20的一面设有定位头ⅱ68,定位头ⅱ68通过轴承与第二竖向板ⅱ67转动连接;从而管材的一端能够套在管材内嵌头ⅰ53上,在通过伸缩台ⅱ66的伸缩,使得定位头ⅱ68与管材的另一端相顶住,能够使得管材限制在管材内嵌头ⅰ53与定位头ⅱ68之间。

49.在本实施例中,伸缩台ⅰ61和伸缩台ⅰ66均包括伸缩气缸、机械加工中心的伸缩台等;

50.机座10上、滑板ⅰ20和滑板ⅱ30之间设有复数个夹紧组件,两夹紧组件之间设有送料组件;其中,夹紧组件包括落料架80、设置在落料架80上并位于竖向板ⅰ52与第二竖向板ⅱ67之间的夹紧件ⅰ、设置在落料架80上并位于第一竖向板ⅰ62与竖向板ⅱ57之间的夹紧件ⅱ,从而通过磨削组件ⅰ、定位组件ⅰ、伸缩组件ⅱ以及夹紧件ⅰ的配合能够对管材一端外表面进行磨削;通过伸缩组件ⅰ、定位组件ⅱ、磨削组件ⅱ以及夹紧件ⅱ的配合能够对管材另一端外表面进行磨削。

51.如图3-4所示,夹紧件ⅰ和夹紧件ⅱ均包括主动滚轮90、设置在主动滚轮90两侧的夹紧块ⅰ91和夹紧块ⅱ92以及设置在夹紧块ⅰ91和夹紧块ⅱ92对应面上部的从动滚轮93,其中,夹紧块ⅰ91与主动滚轮90相反的一面设有左夹紧气缸94,夹紧块ⅱ92与主动滚轮90相反的一面设有右夹紧气缸95,从而通过左夹紧气缸94和右夹紧气缸95的运行,能够控制夹紧块ⅰ91和夹紧块ⅱ92相互合拢或张开,进而实现对管材的夹紧或松开。

52.主动滚轮90通过安装块96设置在所述落料架80上,主动滚轮90的滚轴一端穿过安装块96;落料架80朝向机座10的一面固定设有伺服电机97,伺服电机97的输出轴与主动滚轮90的滚轴传动连接。在本实施例中,伺服电机97的输出轴与主动滚轮90的滚轴通过链条传动连接;从而管材通过主动滚轮90的滚动,同步滚动,同时还通过从动滚轮93能够对管材进行限位并使得管材能够在从动滚轮93与主动滚轮90之间更好滚动。

53.送料组件包括复数个并列的送料气缸71,送料气缸71的输出轴上设置有送料板72,送料板72呈锯齿状;在本实施例中,锯齿状的送料板76上设有三个锯齿。

54.具体地,三个锯齿从左至右依次为,第一锯齿、第二锯齿、第三锯齿,其中,第二锯齿的倾斜顶部位于管材内嵌头ⅰ53与定位头ⅱ68之间中心处的一侧;第三锯齿的倾斜顶部位于管材内嵌头ⅱ58与定位头ⅰ63之间中心处的一侧。

55.使用本发明管材管端磨削装置的磨削方法,包括以下步骤;

56.步骤1;首先根据管材的长度调整机座10顶部滑板ⅰ20和滑板ⅱ30之间距离;当调整滑板ⅰ20和滑板ⅱ30之间距离后;左夹紧气缸94和右夹紧气缸95运行使得夹紧块ⅰ91与夹紧块ⅱ91相互远离形成夹紧口;

57.步骤2;送料气缸71运行使得送料板72上升,当管材放置在送料板72从左至右的第一个锯齿上后,管材沿着锯齿倾斜面滑落到倾斜面底端;送料气缸71运行使得送料板72下降,并使得管材落到定位组件ⅰ和伸缩组件ⅱ之间的夹紧件ⅰ上,即,在下降过程中管材通过从动滚轮93滑落到夹紧块ⅰ91与夹紧块ⅱ91之间的主动滚轮90上;

58.步骤3;定位伸缩台ⅰ51和伸缩台ⅱ66运行,使得竖向板ⅰ52上的管材内嵌头ⅰ53嵌入管材一端内、第二竖向板ⅱ67上的定位头ⅱ68与管材另一端接触,然后左夹紧气缸94和右夹紧气缸95运行使得夹紧块ⅰ91与夹紧块ⅱ92合拢将管材夹紧;

59.步骤4;伺服电机97运行,带动主动滚轮90同步滚动,使得主动滚轮90上的管材在管材内嵌头ⅰ53与定位头ⅱ68之间滚动,同时通过从动滚轮93,使得管材能够更好在主动滚轮90与从动滚轮93之间以及管材内嵌头ⅰ53与定位头ⅱ68之间更好的转动;然后启动磨削电机ⅰ42,并通电机底座ⅰ41的前后左右移动过使得磨削电机ⅰ42带动砂轮ⅰ43对管材外表面进行磨削;

60.步骤5;当管材一端磨削后,定位伸缩台ⅰ51和伸缩台ⅱ66运行,使得竖向板ⅰ52上的管材内嵌头ⅰ53退出并远离管材,第二竖向板ⅱ67上的定位头ⅱ68也远离管材的一端;然后左夹紧气缸94和右夹紧气缸95运行使得夹紧块ⅰ91与夹紧块ⅱ92相互远离形成夹紧口;

61.步骤6;送料气缸71运行使得送料板72上升,进而将管材从定位组件ⅰ和伸缩组件ⅱ之间的夹紧件ⅰ中移动至送料板72上的第二个锯齿的倾斜面底端;即,在送料气缸71上升的过程中,由于送料板72的第二个锯齿的倾斜面顶端位于夹紧块ⅰ91与夹紧块ⅱ92之间的中心处一侧,进而将管材从夹紧块ⅰ91与夹紧块ⅱ92之间移动至送料板72上的第二个锯齿的倾斜面底端;

62.步骤7;在步骤6的同时,第二根管材放置在送料板72从左至右的第一个锯齿上后,管材沿着锯齿倾斜面滑落到倾斜面底端;然后重复步骤2-步骤5工序;

63.步骤8;管材位于送料板72上的第二个锯齿的倾斜面底端后,送料气缸71运行使得送料板72下降,并使得管材落到伸缩组件ⅰ与定位组件ⅱ之间的夹紧件ⅱ上,即,在下降过程中管材通过从动滚轮93滑落到夹紧块ⅰ91与夹紧块ⅱ91之间的主动滚轮90上;

64.步骤9;定位伸缩台ⅱ56和伸缩台ⅰ61运行,使得竖向板ⅱ57上的管材内嵌头ⅱ58嵌入管材一端内、第一竖向板ⅰ62上的定位头ⅰ63与管材另一端接触,然后左夹紧气缸94和右夹紧气缸95运行使得夹紧块ⅰ91与夹紧块ⅱ92合拢将管材夹紧;

65.步骤10;伺服电机97运行,带动主动滚轮90同步滚动,使得主动滚轮90上的管材在管材内嵌头ⅱ58与定位头ⅰ63之间滚动,同时通过从动滚轮93,使得管材能够更好在主动滚轮90与从动滚轮93之间以及管材内嵌头ⅱ58与定位头ⅰ63之间更好的转动;然后启动磨削电机ⅱ47,并通电机底座ⅱ46的前后左右移动过使得磨削电机ⅱ47带动砂轮ⅱ48对管材外表面进行磨削;

66.步骤11;当管材另一端磨削后,定位伸缩台ⅱ56和伸缩台ⅰ61运行,使得竖向板ⅱ57上的管材内嵌头ⅱ58退出并远离管材,第一竖向板ⅰ62上的定位头ⅰ63也远离管材的一端;然后左夹紧气缸94和右夹紧气缸95运行使得夹紧块ⅰ91与夹紧块ⅱ92相互远离形成夹紧口;

67.步骤12;送料气缸71运行使得送料板72上升,进而将管材从定位组件ⅰ和伸缩组件ⅱ之间的夹紧件ⅰ中移动至送料板72上的第二个锯齿的倾斜面底端;即,在送料气缸71上升的过程中,由于送料板72的第二个锯齿的倾斜面顶端位于夹紧块ⅰ91与夹紧块ⅱ92之间的中心处一侧,进而将管材从夹紧块ⅰ91与夹紧块ⅱ92之间移动至送料板72上的第二个锯齿的倾斜面底端;

68.步骤13;送料气缸71运行使得送料板72上升,进而将管材从定位组件ⅰ和伸缩组件ⅱ之间的夹紧件ⅱ中移动至送料板72上的第三个锯齿的倾斜面底端,然后进入下一工序;即,在送料气缸71上升的过程中,由于送料板72的第三个锯齿的倾斜面顶端位于夹紧块ⅰ91与夹紧块ⅱ92之间的中心处一侧,进而将管材从夹紧块ⅰ91与夹紧块ⅱ92之间移动至送料

板72上的第二个锯齿的倾斜面底端,然后进入下一工序。

69.步骤14;在步骤13的同时,第二根管材重复步骤8-步骤13工序;如此往复实现管材管端的磨削。

70.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明技术方案进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。