1.本发明涉及固体废弃物回收利用领域,具体涉及一种赤泥中铁铝分离的方法。

背景技术:

2.赤泥是氧化铝生产过程中产生的固体废弃物,因其组分复杂,呈现强碱性,难以被有效利用。随着氧化铝产量不断增加,而随之产生的赤泥也在迅速增加。赤泥产量大,但综合利用率却很低,目前对赤泥的处置主要以堆存为主。赤泥堆存在不仅占用大量土地资源,同时赤泥堆场的修建与维护需要巨额的资金投入。赤泥中含有的放射性物质会对堆场附近的环境产生辐射,对人和动植物的健康造成危害;赤泥堆存产生的碱性附液会使土壤盐碱化,造成土壤污染;赤堆存的滤液排入水体,会形成沉淀物、悬浮物,造成水体污染;赤泥堆存产生的附液下渗,会将砷、镉等重金属引入到地下水中,污染地下水。赤泥使用干法堆存还会有扬尘产生,造成大气污染。因此,对赤泥进行“资源化、减量化、无害化”利用,对促进铝行业的健康发展和生态环境的保护具有极其重要的现实意义。

3.目前对赤泥的资源化利用包括利用赤泥生产建筑材料、利用赤泥制备催化剂和吸附剂以及从赤泥中提取有价金属等,生产建筑材料虽然可以实现赤泥的大宗消纳,但是存在能耗高、产品附加值低、赤泥的危害问题无法完全解决等问题;制备催化剂和吸附剂虽然可以大幅提高产品的附加值,但是此类方法对赤泥的消耗量有限,容易造成二次污染;由于赤泥中含有fe、al、ti、na等有价组分,在产量最大的拜耳法赤泥中,fe2o3的含量可以占到赤泥总量的15%-40%,al2o3含量占赤泥总量的13%-25%,所以从赤泥中提取铁、铝等有价组分具有良好的经济和环境效益。目前,从赤泥中综合回收铁、铝的方法主要有直接磁选法、还原焙烧-磁选法、还原熔炼法和酸法。

4.cn111589572a公开了一种从氧化铝赤泥中回收铁精矿和矿砂的工艺,该工艺采用旋流器重选、强磁磁选、反浮选、弱磁磁选、旋流器分级及振动筛分级相结合的工艺,虽然实现了赤泥中铁的回收,但此方法的综合回收率较低。

5.cn107385197a公开了一种赤泥的资源化利用方法,该方法经过还原焙烧、磁选提铁、分离提碱、硅铝酸盐矿物利用等步骤,能有效回收利用赤泥中的铁、铝、钠等主要成分,但是存在能耗高、操作复杂的缺点。

6.cn113857209a公开了一种赤泥的回收利用方法及其应用,该方法通过将赤泥制为赤泥浆,先酸解控制铁溶出量小于5%,再经过浮选脱硅制得赤泥基铁矿,但是该方法操作复杂,处理成本比较高,而且附加值比较低。

7.因此,提供一种操作简单、处理成本低廉且可以工业化的赤泥处理方法具有重要意义。

技术实现要素:

8.针对以上问题,本发明的目的在于提供一种赤泥中铁铝分离的方法,与现有技术相比,本发明提供的方法操作简单,处理成本低廉,可以实现赤泥中有价金属的资源化利用

和无害化处理。

9.为达到此发明目的,本发明采用以下技术方案:

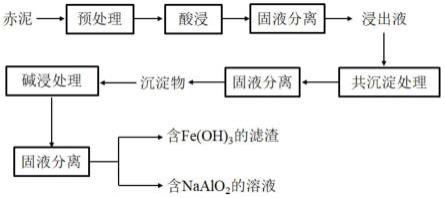

10.本发明提供一种赤泥中铁铝分离的方法,所述方法包括以下步骤:

11.(1)将赤泥依次进行预处理、酸浸和固液分离,得到浸出液;

12.(2)将步骤(1)得到的所述浸出液进行共沉淀处理,然后固液分离,得到沉淀物;

13.(3)将步骤(2)得到的所述沉淀物进行碱浸处理,然后固液分离,得到含naalo2的溶液和含fe(oh)3的滤渣。

14.本发明提供的方法依次进行酸浸、共沉淀处理和碱浸处理,首先通过进行酸浸,然后固液分离,得到浸出液和浸出渣,浸出液中主要含有fe

3

和al

3

,浸出滤渣中主要含有不易溶于酸的tio2、sio2和反应生成的caso4,浸出渣用作建筑原材料,可以用来生产陶瓷、烧结砖等;然后进行共沉淀处理,得到含有fe(oh)3和al(oh)3的沉淀物,之后对沉淀物进行碱浸处理,得到含naalo2的溶液和含fe(oh)3的滤渣,得到的含fe(oh)3的滤渣可以作为钢铁行业烧结矿的原材料,得到的含naalo2的溶液可以用于氧化铝生产。本发明提供的方法使用的试剂较少,操作简单,成本低廉,相较于已有的赤泥处理方法,本发明可以串联氧化铝生产工业和钢铁工业,实现赤泥的资源化、无害化、减量化利用,处理过程不产生二次污染。

15.本发明对所述固液分离的方法没有特殊限制,可以是本领域熟知的任何用于固液分离的方法,例如可以是过滤或离心。

16.优选地,步骤(1)所述预处理包括依次进行的破碎和研磨。

17.优选地,所述研磨后赤泥的平均粒径为150-270μm,例如可以是150μm、160μm、170μm、180μm、190μm、200μm、210μm、220μm、230μm、240μm、250μm、260μm或270μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为180-210μm。

18.本发明优选控制研磨后赤泥的平均粒径在特定范围,可以保证酸浸充分进行的同时较少研磨的耗能。

19.优选地,步骤(1)所述酸浸的酸液包括浓硫酸。

20.本发明中,所述酸液还可采用钢铁行业中产生的废酸。

21.优选地,所述酸浸包括:混合酸液、赤泥和去离子水,得到第一混合溶液。

22.优选地,所述酸液与赤泥的液固比为(2-10):1ml/g,例如可以是2:1ml/g、3:1ml/g、4:1ml/g、5:1ml/g、6:1ml/g、7:1ml/g、8:1ml/g、9:1ml/g或10:1ml/g,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为(6-8):1ml/g。

23.本发明优选控制酸液与赤泥的液固比在特定范围,可以使赤泥中铁、铝高效浸出的同时,不产生大量的废液,防止浪费和污染。

24.优选地,所述第一混合溶液的液固比为(10-50):1ml/g,例如可以是10:1ml/g、15:1ml/g、20:1ml/g、25:1ml/g、30:1ml/g、35:1ml/g、40:1ml/g、45:1ml/g或50:1ml/g,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为(30-40):1ml/g。

25.优选地,步骤(1)所述酸浸的温度为55-95℃,例如可以是55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃或95℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为75-85℃。

26.本发明优选控制酸浸的温度在特定范围,可以增大铁、铝的浸出速率的同时,控制处理成本。

27.优选地,所述酸浸的时间为1-6h,例如可以是1h、2h、3h、4h、5h或6h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为2-4h。

28.本发明优选控制酸浸的时间在特定范围,可以使赤泥和酸液充分反应,控制处理成本。

29.优选地,步骤(2)所述共沉淀处理中采用的第一碱剂包括氨水和/或氢氧化钠。

30.优选地,所述共沉淀处理的温度为20-60℃,例如可以是20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃或60℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为45-55℃。

31.优选地,步骤(2)所述共沉淀处理后浸出液的ph值为4.7-8.4,例如可以是4.7、4.8、5.0、5.2、5.4、5.6、5.8、6.0、6.2、6.4、6.6、6.8、7.0、7.2、7.4、7.6、7.8、8.0、8.2或8.4,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为5.0。

32.本发明优选控制共沉淀处理后浸出液的ph值在特定范围,可以使fe、al充分沉淀,避免al(oh)3溶解,以及控制第一碱剂的用量。

33.本发明中,共沉淀处理后固液分离,还可以得到含硫酸氨的溶液,蒸发结晶后可以加工生产化肥。

34.优选地,步骤(3)所述碱浸处理包括:混合第二碱剂、沉淀物和去离子水,得到第二混合溶液。

35.优选地,所述第二碱剂包括氢氧化钠。

36.本发明中,保证第二碱剂的用量过量,使al(oh)3充分溶解。

37.优选地,所述第二混合溶液的ph值为11-13,例如可以是11、11.2、11.4、11.6、11.8、12、12.2、12.4、12.6、12.8或13,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38.优选地,所述碱浸处理的温度为25-85℃,例如可以是25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃或85℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为60-70℃。

39.优选地,步骤(3)得到的所述含fe(oh)3的滤渣还进行步骤(4):将步骤(3)得到的所述含fe(oh)3的滤渣进行焙烧,得到fe2o3产品。

40.优选地,步骤(4)所述焙烧的温度为500-600℃,例如可以是500℃、510℃、520℃、530℃、540℃、550℃、560℃、570℃、580℃、590℃或600℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.作为本发明的优选技术方案,所述方法包括以下步骤:

42.(1)将赤泥依次进行破碎和研磨,研磨后平均粒径为150-270μm,然后混合浓硫酸、赤泥和去离子水,在55-95℃下进行酸浸1-6h,得到第一混合溶液,所述浓硫酸与赤泥的液固比为(2-10):1ml/g,所述第一混合溶液的液固比为(10-50):1ml/g,之后进行固液分离,得到浸出液;

43.(2)将步骤(1)得到的所述浸出液和第一碱剂混合,在20-60℃下进行共沉淀处理,所述第一碱剂包括氨水和/或氢氧化钠,所述共沉淀处理后浸出液的ph值为4.7-8.4,然后固液分离,得到沉淀物;

44.(3)混合步骤(2)得到的所述沉淀物、第二碱剂和去离子水,在25-85℃下进行碱浸

22.31%、tio

2 9.57%,以及其他杂质。

61.对所述浸出渣进行xrd测试和xrf测试,xrd结果如图2所示,从图2可以看出,浸出渣的主要成分有tio2和caso4,xrf测试表明浸出渣中含有sio2,由于含有sio2和tio2,所述浸出渣可以用作生产陶瓷的原材料,由于浸出渣含有caso4,浸出渣可以作为生产水泥的原料。

62.对所述fe2o3产品进行xrd测试,结果如图3所示,从图3可以看出,只检测到fe2o3的特征峰,经过xrf测试,可知其中fe2o3的质量分数为90.53%,可以作为钢铁烧结工序中烧结矿的原料进行回收再利用。

63.实施例2

64.本实施例提供一种赤泥中铁铝分离的方法,所述方法包括如下步骤:

65.(1)将赤泥依次进行破碎和研磨,研磨后平均粒径为150μm,然后混合浓硫酸、赤泥和去离子水,所述浓硫酸的质量百分含量为98%,在95℃下进行酸浸1h,得到第一混合溶液,所述浓硫酸与赤泥的液固比为10:1ml/g,所述第一混合溶液的液固比为10:1ml/g,之后进行过滤,得到浸出液;

66.(2)将步骤(1)得到的所述浸出液和第一碱剂混合,在20℃下进行共沉淀处理,所述第一碱剂为氢氧化钠,所述共沉淀处理后浸出液的ph值为4.7,然后过滤,得到沉淀物;

67.(3)混合步骤(2)得到的所述沉淀物、第二碱剂和去离子水,在85℃下进行碱浸处理,得到混合溶液,所述第二碱剂为氢氧化钠,所述第二混合溶液的ph值为11,然后过滤,得到含naalo2的溶液和含fe(oh)3的滤渣;

68.(4)将步骤(3)得到的所述含fe(oh)3的滤渣在600℃下进行焙烧,得到fe2o3产品。

69.本实施例所述赤泥与实施例1中相同。

70.实施例3

71.本实施例提供一种赤泥中铁铝分离的方法,所述方法包括如下步骤:

72.(1)将赤泥依次进行破碎和研磨,研磨后平均粒径为270μm,然后混合浓硫酸、赤泥和去离子水,所述浓硫酸的质量百分含量为98%,在55℃下进行酸浸6h,得到第一混合溶液,所述浓硫酸与赤泥的液固比为6:1ml/g,所述第一混合溶液的液固比为50:1ml/g,之后进行过滤,得到浸出液;

73.(2)将步骤(1)得到的所述浸出液和第一碱剂混合,在60℃下进行共沉淀处理,所述第一碱剂为氢氧化钠,所述共沉淀处理后浸出液的ph值为8.4,然后过滤,得到沉淀物;

74.(3)混合步骤(2)得到的所述沉淀物、第二碱剂和去离子水,在25℃下进行碱浸处理,得到混合溶液,所述第二碱剂为氢氧化钠,所述第二混合溶液的ph值为13,然后过滤,得到含naalo2的溶液和含fe(oh)3的滤渣;

75.(4)将步骤(3)得到的所述含fe(oh)3的滤渣在500℃下进行焙烧,得到fe2o3产品。

76.本实施例所述赤泥与实施例1中相同。

77.实施例4

78.本实施例提供一种赤泥中铁铝分离的方法,与实施例1相比的区别仅在于步骤(1)中浓硫酸与赤泥的液固比为1:1ml/g。

79.实施例5

80.本实施例提供一种赤泥中铁铝分离的方法,与实施例1相比的区别仅在于步骤(1)

中浓硫酸与赤泥的液固比为14:1ml/g。

81.实施例6

82.本实施例提供一种赤泥中铁铝分离的方法,与实施例1相比的区别仅在于步骤(1)中酸浸的温度为40℃。

83.实施例7

84.本实施例提供一种赤泥中铁铝分离的方法,与实施例1相比的区别仅在于步骤(2)中共沉淀处理后浸出液的ph值为3。

85.实施例8

86.本实施例提供一种赤泥中铁铝分离的方法,与实施例1相比的区别仅在于步骤(2)中共沉淀处理后浸出液的ph值为9。

87.实施例9

88.本实施例提供一种赤泥中铁铝分离的方法,与实施例1相比的区别仅在于步骤(3)中第二混合溶液的ph值为10。

89.对比例1

90.本对比例提供一种赤泥中铁铝分离的方法,与实施例1的区别仅在于去掉步骤(2),将浸出液直接进行碱浸处理。

91.采用电感耦合等离子体光谱仪(icp)对实施例1-9和对比例1所述浸出液中fe

3

和al

3

的浓度进行测定,得到fe

3

和al

3

的浸出率,结果如表1所示。

92.采用x射线荧光光谱仪(xrf)对实施例1-9和对比例1所述fe2o3产品中fe2o3的质量百分含量进行测定,结果如表1所示。

93.采用x射线荧光光谱仪(xrf)对实施例1-9和对比例1所述fe2o3产品中铁品位进行测定(铁元素的质量百分含量),结果如表1所示。

94.对实施例1-9和对比例1中铁的回收率进行计算,计算方法为:铁的回收率=(fe2o3产品的质量

×

fe2o3产品中铁元素的质量百分含量)/(初始赤泥的质量

×

初始赤泥中铁元素的质量百分含量),结果如表1所示。

95.对实施例1-9和对比例1中铝的回收率进行计算,计算方法为:铝的回收率=(含naalo2的溶液的质量

×

含naalo2的溶液中铝的质量百分含量)/(初始赤泥的质量

×

初始赤泥中铝元素的质量百分含量),结果如表1所示。

96.表1

97.[0098][0099]

从表1可以看出以下几点:

[0100]

(1)从实施例1-9的数据可以看出,本发明提供的赤泥中铁铝分离的方法可以实现铁、铝的高效浸出和有效回收,在较优条件下,实施例1-9中fe

3

和al

3

的浸出率分别可以达到90.47%和93.26%以上,铁的回收率可以达到87.78%以上,铝的回收率可以达到92.17%以上,铁品位可以达到59.62%以上。

[0101]

(2)综合比较实施例1和实施例4-5的数据可以看出,实施例1中浓硫酸与赤泥的液固比为8:1ml/g,相较于实施例4-5中分别为1:1ml/g和14:1ml/g而言,实施例1中铁和铝的浸出率均高于实施例4,实施例1中铁的浸出率高于实施例5,实施例1中铁和铝的回收率以及铁品位均高于实施例4和实施例5,由此可见,本发明优选控制浓硫酸与赤泥的液固比,可以促进铁和铝的充分浸出,有利于提高铁和铝的回收率。

[0102]

(3)综合比较实施例1和实施例6的数据可以看出,实施例1中酸浸的温度为85℃,相较于实施例6中酸浸的温度为40℃而言,实施例1中铁和铝的浸出率均高于实施例6,实施例1中铁和铝的回收率以及铁品位也均高于实施例6,由此可见,本发明优选控制酸浸的温度,可以促进铁和铝的浸出,有效提高铁和铝的回收率。

[0103]

(4)综合比较实施例1和实施例7-8的数据可以看出,实施例1中共沉淀处理后浸出液的ph值为5.0,相较于实施例7-8中分别为9和10而言,实施例1中铁和铝的回收率以及铁品位均高于实施例7和实施例8,由此可见,本发明优选控制共沉淀处理后浸出液的ph值,可以有效提高铁和铝的回收率。

[0104]

(5)综合比较实施例1和实施例9的数据可以看出,实施例1中第二混合溶液的ph值为12,相较于实施例9中第二混合溶液的ph值为10而言,实施例1中铁和铝的回收率以及铁品位均高于实施例9,由此表明,本发明优选控制第二混合溶液的ph值,可以有效提高铁和铝的回收率。

[0105]

(6)综合比较实施例1和对比例1的数据可以看出,对比例1与实施例1的区别仅在于去掉步骤(2),实施例1中铁和铝的回收率和铁品位均高于对比例1,由此表明,本发明通过步骤(1)、(2)和(3)的组合操作,可以有效提高铁和铝的回收率,得到高品位的fe2o3。

[0106]

综上所述,本发明提供的赤泥中铁铝分离的方法操作简单,处理成本低廉,可以高效浸出铁和铝,可以有效回收赤泥中铁铝等有价金属。

[0107]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局

限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。