1.本发明涉及一种端板铝型材的制备技术领域,具体是一种新能源汽车电池盒端板铝型材的制备方法。

背景技术:

2.新能源汽车是指采用非常规的车用燃料作为动力来源(或使用常规的车用燃料、采用新型车载动力装置),综合车辆的动力控制和驱动方面的先进技术,形成的技术原理先进、具有新技术、新结构的汽车,新能源汽车包括有:混合动力汽车(hev)、纯电动汽车(bev)、燃料电池汽车(fcev)、氢发动机汽车以及燃气汽车、醇醚汽车等等,伴随着传统汽车行业带来的油耗、环保、安全三大问题,发展新能源汽车俨然成为全球汽车工业共同的战略方向。

3.新能源汽车的核心部件是动力电池,端板作文汽车电池盒的其中部件之一,传统的端板总体性能不佳,动力电池基本单元的电芯在使用过程中,由于内部化学反应将产生的鼓胀容易导致端板出现变形开裂的情况,从而影响着产品的安全性能,增加用户使用成本,为此,我们提出一种新能源汽车电池盒端板铝型材的制备方法对其进行优化。

技术实现要素:

4.本发明的目的在于提供一种新能源汽车电池盒端板铝型材的制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

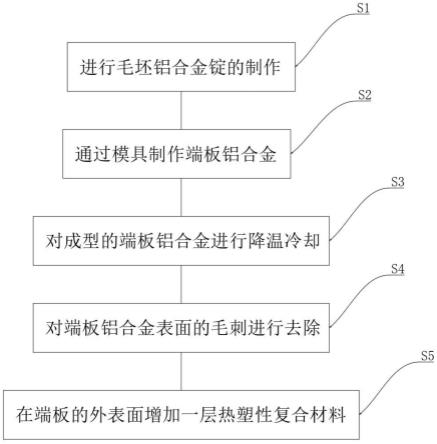

6.一种新能源汽车电池盒端板铝型材的制备方法,其方法步骤如下:

7.s1:进行毛坯铝合金锭的制作;

8.s2:通过模具制作端板铝合金;

9.s3:对成型的端板铝合金进行降温冷却;

10.s4:对端板铝合金表面的毛刺进行去除;

11.s5:在端板的外表面增加一层热塑性复合材料

12.作为本发明进一步的方案:所述s1中,包括铝合金锭,所述铝合金锭制备的各成分配比为:硅:0.5-0.65%、铁:0.1-0.15%、铜:0.08-0.12%、锰:0.12-0.18%、镁:0.5-0.75%、铬:0.02-0.06%、镍:0.05-0.1%、锂、0.015-0.02、锌:0.02-0.08%、钛:0.04-0.1%、剩余全部为铝,按上述配比成分投入至熔炼炉中进行熔炼,熔炼炉的温度控制在700-750℃,并加入精炼剂进行精炼,在铝液下方18cm处加入精炼剂,精炼时间控制在30min,再加入清渣剂,清渣剂反应15s后进行清渣,将表面的浮渣全部清理打捞干净,将铝合金溶液倒入至静置炉中进行静置,静置时间控制在40-50min,得到铝合金毛坯料,对得到的铝合金毛坯料进行浇注,浇注温度控制在700-750℃,浇注后得到铝合金锭进行备用。

13.作为本发明再进一步的方案:所述s2中,进行端板铝合金型材压铸时,准备用于端板铝合金型材压铸的成型模具,将铝合金锭和回炉料按照8.5:1.5的比例投入至熔炼炉中,

将铝合金锭进行熔化,在铝合金液中通入惰性气体,并进行旋转,直至使铝合金液体的密度指数在0.04-0.06%之间,并且使铝合金液的温度达到650℃时,将铝合金液注入至压铸成型模具中,压铸成型模具的温度控制在600-650℃,并将挤压速度控制在10-11m/min,防止挤压速度过快导致成型后的端板铝合金型材出现裂纹的情况。

14.作为本发明再进一步的方案:所述s3中,成型模具挤压成型后得到电池盒端板铝合金型材,再准备冷却设备对成型后的电池盒端板铝合金型材通过冷却设备对其进行快速降温冷却。

15.作为本发明再进一步的方案:所述s4中,准备干冰清洗机,通过干冰清洗机喷出干冰对电池盒端板铝型材表面的毛刺进行去除,干冰清洗机在不损坏铝型材基材的情况下能够完全去除毛刺,从而使铝型材表面去毛刺后变得光滑。

16.作为本发明再进一步的方案:所述s5中,通过在去毛刺后的铝型材的外表面增加一层热塑性复合材料。

17.作为本发明再进一步的方案:所述热塑性复合材料以聚苯硫醚、聚醚酰亚胺、聚醚醚酮和聚醚酮酮为基体。

18.与现有技术相比,本发明的有益效果是:

19.1、本新能源汽车电池盒端板铝型材的制备方法所制得的端板铝合金型材具有抗压抗冲击性好,延伸性佳,焊接性好的优点,适用于生产汽车电池端板用铝型材,与传统的端板铝合金型材相比,本方式制备的端板铝型材性能更佳,满足性能与汽车电池盒端板的使用需要,并且总体制作工艺相较于传统的制备方式,大大降低了电池盒端板在使用后因电池出现内部反应喷膨胀力导致端板出现变形和开裂的风险,减少用户的使用成本,并且通过干冰清洗机喷出干冰清除毛刺的方式,使得端板端板铝型材的表面更光滑,在端板铝合金型材的外表面增加一层热塑性复合材料拥有良好的阻燃性能,本新能源汽车电池盒端板铝型材的制备方法制作成本相较于本领域来讲成本不高,适用于广泛推广。

附图说明

20.图1为新能源汽车电池盒端板铝型材的制备方法的方法流程示意图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.请参阅图1,本发明实施例中,一种新能源汽车电池盒端板铝型材的制备方法,其方法步骤如下:

23.s1:进行毛坯铝合金锭的制作;

24.s2:通过模具制作端板铝合金;

25.s3:对成型的端板铝合金进行降温冷却;

26.s4:对端板铝合金表面的毛刺进行去除;

27.s5:在端板的外表面增加一层热塑性复合材料。

28.所述s1中,包括铝合金锭,所述铝合金锭制备的各成分配比为:硅:0.5-0.65%、铁:0.1-0.15%、铜:0.08-0.12%、锰:0.12-0.18%、镁:0.5-0.75%、铬:0.02-0.06%、镍:0.05-0.1%、锂、0.015-0.02、锌:0.02-0.08%、钛:0.04-0.1%、剩余全部为铝,按上述配比成分投入至熔炼炉中进行熔炼,熔炼炉的温度控制在700-750℃,并加入精炼剂进行精炼,在铝液下方18cm处加入精炼剂,精炼时间控制在30min,再加入清渣剂,清渣剂反应15s后进行清渣,将表面的浮渣全部清理打捞干净,将铝合金溶液倒入至静置炉中进行静置,静置时间控制在40-50min,得到铝合金毛坯料,对得到的铝合金毛坯料进行浇注,浇注温度控制在700-750℃,浇注后得到铝合金锭进行备用。

29.所述s2中,进行端板铝合金型材压铸时,准备用于端板铝合金型材压铸的成型模具,将铝合金锭和回炉料按照8.5:1.5的比例投入至熔炼炉中,将铝合金锭进行熔化,在铝合金液中通入惰性气体,并进行旋转,直至使铝合金液体的密度指数在0.04-0.06%之间,并且使铝合金液的温度达到650℃时,将铝合金液注入至压铸成型模具中,压铸成型模具的温度控制在600-650℃,并将挤压速度控制在10-11m/min,防止挤压速度过快导致成型后的端板铝合金型材出现裂纹的情况。

30.所述s3中,成型模具挤压成型后得到电池盒端板铝合金型材,再准备冷却设备对成型后的电池盒端板铝合金型材通过冷却设备对其进行快速降温冷却。

31.所述s4中,准备干冰清洗机,通过干冰清洗机喷出干冰对电池盒端板铝型材表面的毛刺进行去除,干冰清洗机在不损坏铝型材基材的情况下能够完全去除毛刺,从而使铝型材表面去毛刺后变得光滑。

32.所述s5中,通过在去毛刺后的铝型材的外表面增加一层热塑性复合材料,热塑性复合材料以聚苯硫醚、聚醚酰亚胺、聚醚醚酮和聚醚酮酮为基体,拥有良好的阻燃、低烟和无毒性能。

33.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。