1.本发明涉及真空镀膜装备制造领域,尤其涉及一种蒸发镀膜机膜厚修正挡板机构。

背景技术:

2.在真空镀膜设备中,蒸发镀膜机常用来制备光学膜。由于光学膜对膜层厚度非常敏感,微小的厚度误差便会带来较大的光谱性能变化,所以光学镀膜机一般都使用球面载具(因为形状像雨伞的伞面,业内称为伞具或镀膜伞)来装载基材,目的是尽可能使载具上每一个位置离蒸发源都有相同的距离,从而所有基材的镀膜厚度一致。但许多镀膜机的蒸发源没放在球面的球心点,而且即使蒸发源放置在球心位置,伞具上不同的位置蒸发角也会不同,所以单纯使用伞具也无法保证各位置沉积的膜厚一致。为了解决这一问题,业内通用的办法是在伞具和蒸发源之间加一条修正挡板,通过遮挡一定比例的蒸发通道来调节各位置膜厚的均匀性,在膜有可能镀厚的地方(在基材上沉积速率较快的位置)挡板设置得宽一些。

3.市场上现有的蒸发镀膜机都配有膜厚修正挡板,且一般都配两条挡板(大多数要镀的多层膜的膜系结构都需用到两种膜料,两种膜料的蒸发角不同)。这两条修正挡板安装在蒸发源左右两边,如图8所示,挡板100位于镀膜伞500下方,通过气缸驱动转轴带动挡板100升起或垂下。当一种膜料镀完一层后,另一种膜料开始蒸发前,一边的挡板100垂下,另一边的挡板100升起。这种方式存在两个严重问题:一是蒸发源200与电子枪坩埚400两边是放置离子源300的位置,挡板100在这两个位置会遮挡离子源300向上发射的离子射线,影响离子源300工作效果(目前大型蒸发镀膜机基本都配备2台离子源,放置的最佳位置就在蒸发源左右两边);二是气缸带动的挡板100运动会产生较大振动,振动会使沉积在挡板100自身的膜料脱落,掉到下方的蒸发源200上造成膜料污染或产生喷溅。

4.因此,现有技术存在缺陷,需要改进。

技术实现要素:

5.本发明的目的是克服现有技术的不足,提供一种蒸发镀膜机膜厚修正挡板机构,使挡板振动变小,并避免挡板切换过程掉渣造成膜料污染或引起膜料喷溅。

6.本发明的技术方案如下:一种蒸发镀膜机膜厚修正挡板机构,包括:驱动元件、编码器、传动部件以及挡板部件;

7.所述驱动元件用于驱动所述挡板部件转动,并调节转速,使所述挡板部件不产生过度振动;

8.所述编码器用于使转动的挡板回到原点,使挡板精准地处于正确的位置;

9.所述传动部件用于连接所述驱动元件与所述挡板部件;

10.所述挡板部件包括:挡板固定块、多个挡板固定架以及多个挡板,所述挡板固定块位于整个挡板部件的中心位置,其与所述传动部件连接,若干挡板固定架设于所述挡板固

定块上并围绕所述挡板固定块均匀设置,所述挡板设于所述挡板固定架上,所述挡板固定块围绕中心形成若干凸部,每个凸部连接一个挡板,所述挡板固定架朝向背离传动部件的一侧弯折,所述挡板部件整体呈花苞状。

11.进一步地,所述挡板部件还包括衬板,所述衬板铺设于所述凸部的外表面,所述衬板采用隔热材料。

12.进一步地,所述传动部件包括:电机安装座、驱动轴套、驱动轴、挡板连接轴、密封胶圈、油封、轴承以及轴卡,所述电机安装座套设于所述驱动轴的一端,所述驱动轴套套设于所述驱动轴上且与所述电机安装座连接,所述挡板连接轴与所述驱动轴呈一条直线连接,所述密封胶圈与所述油封设于所述驱动轴套内,所述轴承设于所述驱动轴与所述驱动轴套之间,所述轴卡设于所述驱动轴套与驱动轴之间。

13.进一步地,所述驱动轴套的外侧面设有若干槽环。

14.进一步地,所述驱动元件包括伺服电机与减速机。

15.进一步地,所述挡板部件包括三个挡板固定架以及三个挡板。

16.本发明还提供一种镀膜机,包括:蒸发源、电子枪坩埚、离子源以及镀膜伞,还包括如上所述的蒸发镀膜机膜厚修正挡板机构,所述镀膜伞呈旋转地设于镀膜机内,所述蒸发源设于所述镀膜伞中心的正下方,所述离子源设于所述蒸发源的左右侧,所述修正挡板机构呈横向设于所述镀膜机内。

17.进一步地,所述修正挡板机构设于所述蒸发源的后方。

18.进一步地,所述镀膜伞的表面形成若干镂空的镀膜单元,所述镀膜单元用于装载基材。

19.进一步地,所述蒸发源的左侧和右侧均设有离子源。

20.采用上述方案,本发明具有如下有益效果:

21.1、本发明的修正挡板机构用一套组合挡板取代了以往的两个独立挡板,用一套驱动元件代替了以往的两套驱动元件,为镀膜机节省了空间,使得镀膜机的结构更加合理;

22.2、本发明的修正挡板机构用一个动作就完成了挡板的切换,与传统两个动作相比,节省了镀膜时间;

23.3、本发明的修正挡板机构以电机转动的方式完成挡板的切换,与过去气缸带动的运动模式相比,挡板速度可以调节,起落不会剧烈振动,从而避免了挡板在切换的过程中掉渣造成的膜料喷溅和膜料污染,提高镀膜质量;

24.4、本发明的修正挡板机构固定在蒸发源后方位置,和传统安装在蒸发源左右两边相比,离子源的射线不受遮挡,因此离子源的工作效果更好。

附图说明

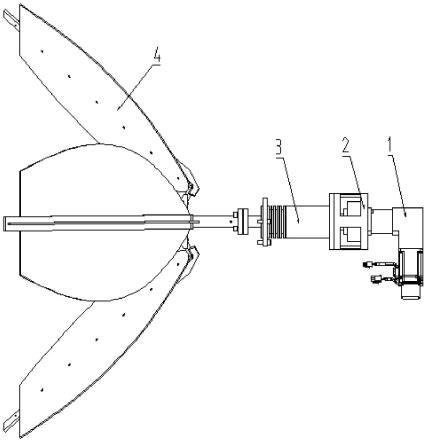

25.图1为本发明蒸发镀膜机膜厚修正挡板机构的结构示意图。

26.图2为本发明蒸发镀膜机膜厚修正挡板机构的爆炸示意图。

27.图3为本发明蒸发镀膜机膜厚修正挡板机构中传动部件的结构示意图。

28.图4为本发明蒸发镀膜机膜厚修正挡板机构中挡板部件的结构示意图。

29.图5为本发明蒸发镀膜机膜厚修正挡板机构中挡板固定块的结构示意图。

30.图6为本发明镀膜机的结构示意图。

31.图7为本发明镀膜伞的结构示意图。

32.图8为传统镀膜机的结构示意图。

具体实施方式

33.以下结合附图和具体实施例,对本发明进行详细说明。

34.请参阅图1,本发明提供一种蒸发镀膜机膜厚修正挡板机构,包括:驱动元件1、编码器2、传动部件3以及挡板部件4。

35.请参阅图2,所述驱动元件1包括伺服电机11与减速机12,用于驱动所述挡板部件4转动,伺服电机11通过减速机12带动驱动轴转动,并可调节驱动轴的转速,使所述挡板部件4不产生过度振动。

36.所述编码器2的作用是使自动切换的挡板能回到原点,使挡板精准地处于正确的位置,其属于市售的标准电器元件。

37.请参阅图3,所述传动部件3用于连接所述驱动元件1与所述挡板部件4。所述传动部件3包括:电机安装座31、驱动轴套32、驱动轴33、挡板连接轴34、密封胶圈35、油封36、轴承37以及轴卡38。所述电机安装座31套设于所述驱动轴33的一端,所述驱动轴套32套设于所述驱动轴33上且与所述电机安装座31连接。所述挡板连接轴34与所述驱动轴33呈一条直线连接,挡板连接轴34与驱动轴33之间是采用活套法兰39以及钢丝圈30连接。所述密封胶圈35与所述油封36设于所述驱动轴套32内,所述轴承37设于所述驱动轴33与所述驱动轴套32之间。所述轴卡38设于所述驱动轴套32与驱动轴33之间,轴卡38的作用是让驱动轴33旋转运动时,保证轴心一致,限定驱动轴33的位置不移动。

38.所述驱动轴套32的外侧面设有若干槽环321,有利于散热。

39.请参阅图4与图5,所述挡板部件4包括:挡板固定块41、多个挡板固定架42、多个挡板43以及衬板44,在本实施例中,所述挡板部件4包括三个挡板固定架42以及三个挡板43。所述挡板固定块41位于整个挡板部件4的中心位置,其与所述传动部件3连接,所述挡板固定块41围绕中心形成三个凸部。三个挡板固定架42设于所述挡板固定块41的凸部上并围绕所述挡板固定块41均匀设置,相邻挡板固定架42之间的夹角为120

°

,每个凸部上安装一个挡板固定架42。所述挡板43设于所述挡板固定架42上,挡板固定架42用于支撑挡板43。所述挡板固定架42朝向背离传动部件3的一侧弯折,使得挡板部件4整体呈花苞状,三个挡板42形成向内合拢的状态。

40.所述衬板44铺设于所述凸部的外表面,所述衬板44采用隔热材料,起到隔热的作用。

41.本蒸发镀膜机膜厚修正挡板机构由一个电机带动驱动轴转动,像电风扇叶片一样,以旋转的方式完成挡板的上下切换动作。本发明采用一套修正挡板机构即可取代传统的2个独立挡板,一套驱动系统代替了传统的两套驱动系统,为镀膜机节省了空间,使得镀膜机的结构更加合理;而且通过“旋转”这一个动作就完成了挡板的切换,与传统的两个动作相比,节省了镀膜时间;并且,通过电机转动的这种方式完成挡板的切换,与传统的气缸带动的运动模式相比,可以调节挡板的切换速度,使挡板起落不会剧烈振动,从而避免了挡板掉渣造成的膜料喷溅和膜料污染。

42.请参阅图6,本发明还提供一种镀膜机,包括:蒸发源5、电子枪坩埚、离子源6以及

镀膜伞7,还包括如上所述的蒸发镀膜机膜厚修正挡板机构。所述镀膜伞7呈旋转地设于镀膜机内,所述蒸发源5设于所述镀膜伞7中心的正下方,蒸发源5的中心与镀膜伞7的中心位于同一条直线,蒸发源5为用于制作镀膜的材料经高温气化为分子结构后的气体,蒸发源5被气化成分子结构的气体后朝向镀膜伞7喷射。所述离子源6设有两个,分别位于所述蒸发源5的左侧与右侧。所述修正挡板机构呈横向设于所述镀膜机内,切换挡板时通过电机旋转上下切换。

43.所述修正挡板机构设于所述蒸发源5的后方,相比于传统结构的将挡板4放置在蒸发源5的两边(图6中的虚线为传统挡板的设置位置),将挡板放置于蒸发源5的后方不会影响离子源的工作。

44.请参阅图7,所述镀膜伞7的表面形成若干镂空的镀膜单元71,所述镀膜单元71用于装载基材。

45.工作时,镀膜伞7在上方匀速旋转,蒸发源5向上方的镀膜伞7喷射气体,气体在镀膜单元71内的基材上固化形成薄膜,修正挡板机构能够遮挡部分气体分子沉积到膜有可能镀厚的部位的基材表面,从而改善镀膜的均匀性。本实施例设有3个挡板,3个挡板对应电子枪坩埚需要蒸发三种膜料的情况或电子枪坩埚两种膜料加一个电阻蒸发源的情况,也可以设置两个挡板或4个挡板或其它数目的多个挡板。

46.以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。