1.本发明属于增材制造技术领域,涉及一种合金构件的制造工艺,尤其涉及一种硬质合金复杂构件成形方法。

背景技术:

2.硬质合金是一种由硬度高、熔点高的硬质化合物与韧性高、熔点相对低的粘结金属构成的合金材料,因其高硬度、高强度、耐高温、耐磨损及耐腐蚀等一系列优点,被誉为“工业牙齿”,成为金属加工、资源探测、电子通讯及国防军工等领域不可或缺的工具材料。

3.传统硬质合金材料的成形通过粉末冶金工艺进行,由于需要使用模具,不太适宜于复杂形状产品的成形,且成形周期长、成本高,越来越难以满足工业发展对高复杂度、短周期、低成本硬质合金工具的成形需求。新兴的增材制造技术能够较好的解决产品高复杂度、短周期、低成本痛点,但由于硬质合金中硬质化合物与粘结金属之间的熔点差异甚大,一方面使得制备适宜增材制造用粉的制粉工艺难以攻克,另一方面在使用常规粉末成形时容易引发元素烧损、成分不均、特征坍塌、孔洞与裂纹等缺陷,严重制约着硬质合金增材制造工艺的应用与发展。

技术实现要素:

4.为了解决背景技术中存在的上述技术问题,本发明提供了一种能够降低复杂形状硬质合金构件生产成本、提升硬质合金制件设计自由度的硬质合金复杂构件成形方法。

5.为了实现上述目的,本发明采用如下技术方案:

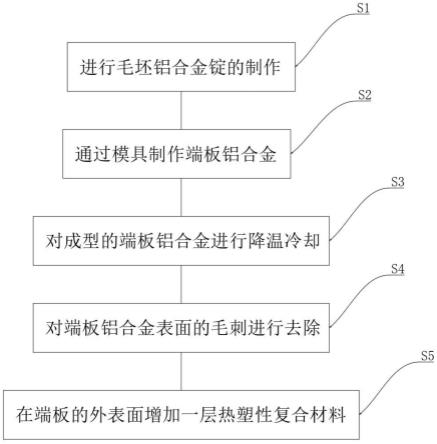

6.一种硬质合金复杂构件成形方法,其特征在于:所述硬质合金复杂构件成形方法包括以下步骤:

7.1)取亚微米级的硬质化合物粉末与纳米级的粘结金属粉末制备团聚烧结合金粉末;

8.2)对团聚烧结合金粉末进行等离子球化处理,得到致密的加工用球形粉体;

9.3)使用间接增材制造工艺将致密的加工用球形粉体成形为复杂坯体。

10.上述步骤1)具体是:

11.1.1)取亚微米级的硬质化合物粉末与纳米级的粘结金属粉末,在球磨罐中以去离子水为介质湿磨16-48h,随后加入分子量是3500-4500的聚乙二醇制成组分均一稳定的喷雾干燥用浆料,所述硬质化合物与粘结金属的总体积占浆料总体积的70-80%;

12.1.2)在离心式喷雾干燥塔内对浆料进行喷雾造粒,获取造粒合金粉末;造粒所用转速为15000-20000r/min;;

13.1.3)对造粒合金粉末粉进行筛分、脱脂与烧结,获得团聚烧结合金粉末。

14.上述步骤2)具体是:

15.2.1)取步骤1)所制团聚烧结合金粉末,用等离子球化工艺进行处理,获取致密的球形粉体;

20000r/min,随后对造粒合金粉末进行筛分、脱脂与烧结,获得团聚烧结合金粉末。

29.2)原材料处理:

30.取步骤1)所制团聚烧结粉,用等离子球化工艺进行处理,使其内部孔隙消除成为致密的球形粉体;随后通过筛分将其分成粒径小于5um、粒径是5-25um及粒径大于25um的三部分;取筛分出的粒径小于5um的小粒径球形粉体以及粒径是5-25um的中粒径球形粉体,按质量百分比小粒径球形粉体:中粒径球形粉体=1:19-3:17进行混合,分布均匀后干燥待用,其中小粒径球形粉体用于提高整体固含量,且有利于后期致密化。

31.3)复杂坯体成形:

32.使用间接增材制造工艺进行复杂坯体的成形,成形前按照工艺规律对零件模型进行特征修改、辅助结构添加、尺寸放缩等工艺处理。间接增材制造的设备为光固化、选择性激光烧结、粘结剂喷射等使用刮刀进行原料搬运与平铺的类型,成形前按所选设备类型对原料特性的需求对粉末进行相应处理,成形时使用的分层厚度为30-70um,用于兼顾制件的精细度与致密度。

33.4)成形后处理。

34.从设备内取出零件毛坯,并清除毛坯内部及表面未成形粉、粘附粉等多余的物质,如对最终制件的表面质量有特别高的要求可在此过程对坯体进行打磨、抛光等操作。若在成形过程中加入了粘结剂等,则随后对毛坯进行脱脂、烧结及最终后处理,以获得所需硬质合金复杂构件。

35.下面结合具体的合金复杂构件对本发明所提供的计算方案进行详细说明:

36.实施例1yg8硬质合金复杂构件的成形方法

37.1.合金粉末制备:

38.①

按yg8硬质合金成分配比,取亚微米级的wc(碳化钨)粉末与纳米级的co粉末以质量分数wc:co=92:8,在球磨罐中以去离子水为介质湿磨16h,随后加入分子量为3500的聚乙二醇制成组分均一稳定的喷雾干燥用浆料,wc粉末与co粉末总体积在浆料中所占的比例为80%。

39.②

在离心式喷雾干燥塔内对浆料进行喷雾造粒,造粒所用转速为15000r/min,随后对造粒合金粉末进行筛分、脱脂与烧结,获得团聚烧结合金粉末。

40.2.原材料处理:

41.取步骤1所制团聚烧结粉,用等离子球化工艺进行处理,使其内部孔隙消除成为致密的球形粉体;取筛分出的粒径小于5um的小粒径球形粉体以及粒径是5-25um的中粒径球形粉体,按质量百分比小粒径球形粉体:中粒径球形粉体=1:19进行混合,分布均匀后干燥待用。

42.3.复杂坯体成形:

43.使用间接增材制造工艺进行复杂坯体的成形,成形前按照工艺规律对零件模型进行特征修改、辅助结构添加、尺寸放缩等工艺处理。间接增材制造的设备为基于光固化的类型,成形前在粉末中加入光敏树脂粘结剂制备成固含量大于50%的浆料,使用的分层厚度为30um。

44.4.成形后处理。

45.从设备内取出零件毛坯,并清除毛坯内部及表面未成形粉、粘附粉等多余的物质,

如对最终制件的表面质量有特别高的要求可在此过程对坯体进行打磨、抛光等操作。随后经脱脂、烧结获得所需制件。

46.实施例2yt15硬质合金复杂构件的成形方法

47.1.合金粉末制备

48.①

按yt15硬质合金成分配比,取亚微米级的wc粉末与纳米级的tic粉末以质量分数wc:tic=85:15,在球磨罐中以去离子水为介质湿磨24h,随后加入分子量为4500的聚乙二醇制成组分均一稳定的喷雾干燥用浆料,硬质化合物与粘结金属总体积在浆料中所占的比例为70%。

49.②

在离心式喷雾干燥塔内对浆料进行喷雾造粒,造粒所用转速为20000r/min,随后对造粒合金粉末进行筛分、脱脂与烧结,获得团聚烧结合金粉末。

50.2.原材料处理

51.取步骤1所制团聚烧结粉,用等离子球化工艺进行处理,使其内部孔隙消除成为致密的球形粉体;取筛分出的粒径小于5um的小粒径球形粉体以及粒径是5-25um的中粒径球形粉体,按质量百分比小粒径球形粉体:中粒径球形粉体=1:17进行混合,分布均匀后干燥待用。

52.3.复杂坯体成形

53.使用间接增材制造工艺进行复杂坯体的成形,成形前按照工艺规律对零件模型进行特征修改、辅助结构添加、尺寸放缩等工艺处理。间接增材制造的设备为基于粘结剂喷射的类型,成形前对粉末的流动性进行改散,使用的分层厚度为70um。

54.4.成形后处理。

55.同实施例1的成型后处理,本实施例不再赘述。

56.实施例3yw1硬质合金复杂构件的成形方法

57.1.合金粉末制备

58.①

按yw1硬质合金成分配比,取亚微米级的wc粉末与纳米级的co、tic、tac粉末,其中wc:co:tic、tac=84:6:10,在球磨罐中以去离子水为介质湿磨48h,随后加入分子量为4000的聚乙二醇制成组分均一稳定的喷雾干燥用浆料,硬质化合物与粘结金属总体积在浆料中所占的比例为75%。

59.②

在离心式喷雾干燥塔内对浆料进行喷雾造粒,造粒所用转速为18000r/min,随后对造粒合金粉末进行筛分、脱脂与烧结,获得团聚烧结合金粉末。

60.2.原材料处理

61.取步骤1所制团聚烧结粉,用等离子球化工艺进行处理,使其内部孔隙消除成为致密的球形粉体;随后通过筛分将其分成粒径小于5um、粒径是5-25um及粒径大于25um的三部分;取筛分出的粒径小于5um的小粒径球形粉体以及粒径是5-25um的中粒径球形粉体,按质量百分比小粒径球形粉体:中粒径球形粉体=1:9进行混合,分布均匀后干燥待用。

62.3.复杂坯体成形

63.使用间接增材制造工艺进行复杂坯体的成形,成形前按照工艺规律对零件模型进行特征修改、辅助结构添加、尺寸放缩等工艺处理。间接增材制造的设备为基于光固化的类型,使用的分层厚度为50um。

64.4.成形后处理

65.同实施例1的成型后处理,本实施例不再赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。