1.本发明属于建筑材料技术领域,具体涉及一种磷酸酯型聚羧酸共聚物及其制备方法,该共聚物可以作为高适应性聚羧酸减水剂使用。

背景技术:

2.减水剂是构成高性能混凝土不可或缺的重要组分之一。近年来,随着土木工程规模不断扩大,科技水平不断提高,要求混凝土必须具有更高的强度、更好的耐久性、更优的稳定性。但目前市场上现有的聚羧酸减水剂均存在一些不足,例如对部分水泥适应性差,对含泥量较高的混凝土易出现保塌性能不足的缺陷,且因减水率高出现离析泌水现象,与不同材料相容性不好,和易性差等问题。因此研究开发高适应性聚羧酸减水剂势在必行。

3.中国发明专利申请cn116084161a公开了一种含磷酸酯的聚羧酸减水剂的制备方法,其中包括了一种不饱和磷酸酯单体的制备,向马来酸羟酯中加入多聚磷酸进行磷酸化反应。此方法过程繁琐,且制备出的减水剂在含泥量较大时并不能体现出较好的保坍性能。

4.专利cn105417985a公开了一种具有叔胺基的多枝链链聚羧酸减水剂,该聚羧酸减水剂具有梳型分子结构,主链具有阴离子,侧链具有非离子聚氧丙烯亲水结构和叔胺基团,该产品添加到含泥量较多的混凝土中,能够显著提高混凝土的抗泥保坍性能。

5.专利cn105085823a公开了一种低敏感性高浓减水剂,由下述原料制成:异戊烯醇聚氧乙烯醚、丙烯酸或甲基丙烯酸、丙烯酸羟乙酯或丙烯酸羟丙酯、双氧水、甲醛次硫酸氢钠、氢氧化钠、烷基醚铵。该发明的高浓减水剂产品受混凝土材料波动影响小,对材料波动敏感度极低,能够有效解决目前聚羧酸敏感度较高的问题,及混凝土生产控制问题。

技术实现要素:

6.本技术提供一种磷酸酯型聚羧酸共聚物,其是单体a、单体b和单体c的共聚产物,其中,

7.单体a具有以下通式ai

[0008][0009]

在通式ai中,r

11

为h或ch3;r

12

为h或c1~c3的烷基;x1为(ch2)y,y是0~5的整数,或x1为och2ch2、och2ch2ch2ch2或c=o;n为聚氧乙烯的平均加成摩尔数,m为聚氧丙烯的平均加成摩尔数,n为1~300的整数,m是0~36的整数;

[0010]

单体b具有以下通式bⅱ:

[0011][0012]

在通式bii中,r

23

为h或coom;r

24

为h、ch3或ch2coom;且当r

23

为coom时,r

24

不同时为ch3或ch2coom;m表示氢原子、碱金属离子、碱土类金属离子、铵离子或有机胺基团;

[0013]

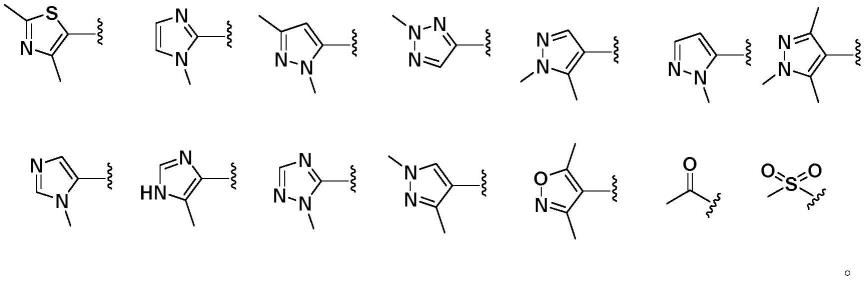

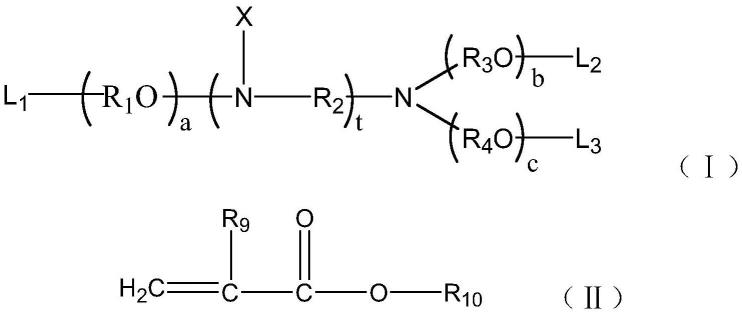

单体c是不饱和磷酸酯型聚醚单体,其是以下单体ⅰ与单体ⅱ的酯化反应产物,

[0014][0015][0016]

其中,x为结构式a或b;

[0017]

r1o、r3o、r4o、r5o、r7o、r8o是c2-18的含氧亚烷基中的一种或几种,80%以上的含氧亚烷基是氧乙烯基;

[0018]

a、b、c、d、e、f为0-8的整数,且a b c d e f是1到40的整数;

[0019]

r2和r6是有2到10个碳原子的亚烷基;

[0020]

l1、l2、l3、l4、l5和l6是h或-po3h2,且l1、l2、l3、l4、l5和l6中的至少一个不为h;

[0021]

t是从1到10的整数;

[0022]

r9为h或ch3;

[0023]r10

为c2-8的烷基或羟基烷基。

[0024]

在一种实施方式中,所述共聚物的重均分子量为20000~70000。

[0025]

在一种实施方式中,所述单体a、单体b和单体c分别占60-80%,15-30%和1-10%,基于单体a、单体b和单体c的总重量。

[0026]

另一方面,本技术提供磷酸酯型聚羧酸共聚物的制备方法,包括:

[0027]

使所述单体a、单体b和单体c进行自由基共聚反应,得到所述磷酸酯型聚羧酸共聚物。

[0028]

在一种实施方式中,所述单体a、单体b和单体c分别占60-80%,15-30%和1-10%,基于单体a、单体b和单体c的总重量。

[0029]

在一种实施方式中,自由基共聚反应在引发剂及链转移剂存在下进行;

[0030]

优选地,所述引发剂选自过硫酸铵、过硫酸钾、过硫酸钠、过氧化氢、偶氮二异丁脒盐酸盐中的一种或几种,所述引发剂的用量为单体总质量的0.5-5%。

[0031]

在一种实施方式中,所述链转移剂选自巯基乙酸、2-巯基丙酸、3-巯基丙酸中的一种或几种,所述链转移剂的用量为单体总质量的0.01-0.5%。

[0032]

在一种实施方式中,所述聚合反应的温度为20℃~80℃,反应时间为2~6小时。

[0033]

还一方面,本技术提供本技术磷酸酯型聚羧酸共聚物作为聚羧酸减水剂的用途;以及一种聚羧酸减水剂组合物,其包含本技术磷酸酯型聚羧酸共聚物。

[0034]

本发明的磷酸酯型聚羧酸共聚物含有由一种不饱和磷酸酯聚醚单体形成的单元,当其作为聚羧酸减水剂掺到水泥中后,因为磷酸基团拥有较高的电荷密度,能快速地附着到水泥粒子的外表,使负电荷将其覆盖,当水泥粒子相互靠近时它们之间产生的静电斥力使其快速扩散,可以有效抵抗水泥中的硫酸盐,由此使得本技术的磷酸酯型聚羧酸共聚物作为减水剂使用时与水泥等砂石料作用在现有的空间位阻上更好的发挥静电斥力效应,操作简单,就可以达到较好的混凝土降低粘度的效果。

具体实施方式

[0035]

下面根据具体实施例对本发明的技术方案做进一步说明。本发明的保护范围不限于以下实施例,列举这些实例仅出于示例性目的而不以任何方式限制本发明。

[0036]

一方面,本技术提供一种磷酸酯型聚羧酸共聚物,其是单体a、单体b和单体c的共聚产物,其中,

[0037]

单体a具有以下通式ai

[0038][0039]

在通式ai中,r

11

为h或ch3;r

12

为h或c1~c3的烷基;x1为(ch2)y,y是0~5的整数,或x1为och2ch2、och2ch2ch2ch2或c=o;n为聚氧乙烯的平均加成摩尔数,m为聚氧丙烯的平均加成摩尔数,n为1~300的整数,m是0~36的整数;

[0040]

单体b具有以下通式bⅱ:

[0041][0042]

在通式bii中,r

23

为h或coom;r

24

为h、ch3或ch2coom;且当r

23

为coom时,r

24

不同时为ch3或ch2coom;m表示氢原子、碱金属离子、碱土类金属离子、铵离子或有机胺基团;

[0043]

单体c是不饱和磷酸酯型聚醚单体,其是以下单体ⅰ与单体ⅱ的酯化反应产物,

[0044][0045]

其中,x为结构式a或b;

[0046]

r1o、r3o、r4o、r5o、r7o、r8o是c2-18的含氧亚烷基中的一种或几种,80%以上的含氧亚烷基是氧乙烯基;

[0047]

a、b、c、d、e、f为0-8的整数,且a b c d e f是1到40的整数;

[0048]

r2和r6是有2到10个碳原子的亚烷基;

[0049]

l1、l2、l3、l4、l5和l6是h或-po3h2,且l1、l2、l3、l4、l5和l6中的至少一个不为h;

[0050]

t是从1到10的整数;

[0051]

r9为h或ch3;

[0052]r10

为c2-8的烷基或羟基烷基。

[0053]

该磷酸酯型聚羧酸共聚物是单体a、单体b和单体c的共聚产物,以下分别描述各单体。

[0054]

单体a具有以下通式ai

[0055][0056]

在通式ai中,r

11

为h或ch3;r

12

为h或c1~c3的烷基;x1为(ch2)y,y是0~5的整数,或x1为och2ch2、och2ch2ch2ch2或c=o;n为聚氧乙烯的平均加成摩尔数,m为聚氧丙烯的平均加成摩尔数,n为1~300的整数,m是0~36的整数。

[0057]

在单体a中,环氧乙烷和环氧丙烷的加成方法为嵌段共聚或者是无规共聚。单体a自行合成。合成方法是:将定量的醇加入到反应釜中,通入n2置换,加入总量为0.05-1.5%

的催化剂,开始为反应釜升温搅拌。控制反应压力小于0.4mpa,一定温度下通入环氧乙烷,待环氧乙烷全部加入之后,保温老化后加入环氧丙烷之后保温老化,然后降温中和至ph值6~7出料,即得到单体a聚醚。

[0058]

在一种实施方式中,单体a(通式aⅰ)可以占共聚单体总重量的60%~80%,在共聚物中主要提供空间位阻作用。如果单体a比例过低,共聚物早期强度降低,如果比例过高,共聚物分散作用较弱。

[0059]

在一种实施方式中,单体b(通式bⅱ)可以占共聚单体总重量的15%~30%。如果单体b含量过低,合成的共聚物不能充分吸附到水泥粒子上,分散性能不好;如果单体b含量过高,则生产的共聚物早期强度降低。单体b可以通过市售得到。

[0060]

在一种实施方式中,单体c占共聚单体总重量的1%~10%,主要用于控制共聚物在混凝土中的和易性能。如果单体c添加量过低,所得聚羧酸共聚物用作减水剂使用时混凝土和易性差,出现泌水离析现象,但当单体c添加量过高时,功能性组分对和易性已经作用不大,而且功能性组分的水溶性和聚合活性都受影响,导致合成的产品均匀性不好,影响外观。

[0061]

该单体c是一种不饱和磷酸酯型聚醚单体,其是以下单体ⅰ与单体ⅱ的酯化反应产物,

[0062][0063]

其中,x为结构式a或b;

[0064]

r1o、r3o、r4o、r5o、r7o、r8o是c2-18的含氧亚烷基中的一种或几种,80%以上的含氧亚烷基是氧乙烯基;

[0065]

a、b、c、d、e、f为0-8的整数,且a b c d e f是1到40的整数;

[0066]

r2和r6是有2到10个碳原子的亚烷基;

[0067]

l1、l2、l3、l4、l5和l6是h或-po3h2,且l1、l2、l3、l4、l5和l6中的至少一个不为h;

[0068]

t是从1到10的整数;

[0069]

r9为h或ch3;

[0070]r10

为c2-8的烷基或羟基烷基。

[0071]

用于制备该不饱和磷酸酯型聚醚单体的原料包括单体i,其具有如下结构式:

[0072][0073]

其中,x为结构式a或b;

[0074]

r1o、r3o、r4o、r5o、r7o、r8o是c2-18的含氧亚烷基中的一种或几种,80%以上的含氧亚烷基是氧乙烯基;

[0075]

a、b、c、d、e、f为0-8的整数,且a b c d e f是1到40的整数;

[0076]

r2和r6是有2到10个碳原子的亚烷基;

[0077]

l1、l2、l3、l4、l5和l6是h或-po3h2,且l1、l2、l3、l4、l5和l6中的至少一个不为h;

[0078]

t是从1到10的整数。

[0079]

该单体i可以如下得到:由胺类物质进行烷氧基化聚合后生产胺基聚醚,再与磷酸化试剂反应而制得。

[0080]

在一种实施方式中,胺类物质可以为乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺、五乙烯六胺及多烯多胺中的任意一种。在一种实施方式中,用于烷氧基化聚合反应的烷氧基化物质可以包括环氧乙烷、环氧丙烷、环氧丁烷、环氧树脂、环氧氯丙烷等中的一种或者多种。

[0081]

在一种实施方式中,烷氧基化聚合反应温度可以为110℃-150℃,压力0.3mpa-0.4mpa。在一种实施方式中,烷氧基化聚合反应催化剂为naoh、koh、nacn、na2co3、金属钠、金属镁铝化合物中的一种或几种。在一种实施方式中,催化剂用量为聚合物总量的0.05-1.5%。

[0082]

可以如下进行该烷氧基化聚合反应,步骤具体包含如下:

[0083]

(1)将定量的胺类物质加入到反应釜中,加入总量为0.05-1.5%的催化剂,通入n2置换合格后,开始为反应釜升温,同时开启搅拌机。

[0084]

(2)控制反应压力小于0.4mpa,反应温度控制在110℃-150℃,通入一部分环氧烷烃(例如环氧乙烷),待一部分环氧烷烃(例如环氧乙烷)全部加入之后,保温老化后加入另外的环氧烷烃(例如环氧丙烷),保持釜温110℃-150℃进行聚合反应,待另外的环氧烷烃(例如环氧丙烷)全部加入之后保温老化。然后降温用冰醋酸中和至ph值6~7出料,即得到

胺基聚醚。

[0085]

(3)产品指标检测参照din16945中胺值的检测方法进行检测。

[0086]

之后,使所得胺基聚醚与磷酸化试剂进行反应,得到该单体i。在一种实施方式中,所述磷酸化试剂可以为p2o5、h4p2o7、pocl3中的一种或几种。将胺基聚醚与磷酸化试剂反应,得到末端含磷酸酯的聚醚。控制反应过程中磷酸化试剂的加入速度,速度过快,反应剧烈不充分,容易出现部分焦状物质;严格控制磷酸化试剂在规定时间内加入。在一种实施方式中,胺基聚醚与磷酸化试剂的摩尔比可以为1:0.5-2.5,反应温度50-100℃,反应时间3-6小时。

[0087]

对于单体i中各基团,还可以参考制备过程如下确定:

[0088]

1)可以根据起始剂的不同,来确定结构式i中x的选择,a或b。

[0089]

2)可以根据环氧乙烷和环氧丙烷的加成数,确定a、b、c、d、e、f的数值;也可根据胺值确定,例如胺值为0时表示a、b、c、d、e、f均为1。

[0090]

3)可以根据反应过程中磷酸化试剂与胺类聚醚单体反应的摩尔比,确定磷酸根的数量。例如,当磷酸化试剂过量时,其结构末端均以磷酸根封端。

[0091]

用于制备该不饱和磷酸酯型聚醚单体的原料包括单体ii,其具有如下结构式:

[0092][0093]

r9为h或ch3;

[0094]r10

为c2-8的烷基或羟基烷基。

[0095]

使用该单体ii可以在不饱和磷酸酯型聚醚单体中引入不饱和键,从而使得所得不饱和磷酸酯型聚醚单体能够进行聚合反应。可以用于本技术的单体ii通常包括(甲基)丙烯酸、马来酸酐、(甲基)丙烯酸羟乙酯、(甲基)丙烯酸羟丙酯、(甲基)丙烯酸羟丁酯、(甲基)丙烯酸羟戊酯等。

[0096]

在一种实施方式中,单体i与单体ii酯化反应的摩尔比1:1-2.5,反应温度50-100℃,反应时间3-6小时。测定不同反应时间点的酸值。通过与初始酸值的比较计算酯化率和双键保留率。

[0097]

由此,得到了该不饱和磷酸酯型聚醚单体(单体c),其具有如下性质:重均分子量为200-2000。

[0098]

该不饱和磷酸酯型聚醚单体具有多种用途,可以用于制备聚羧酸减水剂,或者应用于日化领域,例如作为衣物柔顺剂的添加剂而使用。

[0099]

在一种实施方式中,所述磷酸酯型聚羧酸共聚物的重均分子量为20000~70000,优选为20000~50000。在本技术的磷酸酯型聚羧酸共聚物中,由单体a、单体b以及单体c所形成的单体单元(结构单元)可以以无规的方式排列。

[0100]

另一方面,本技术提供该磷酸酯型聚羧酸共聚物的制备方法,包括:

[0101]

使上述单体a、单体b和单体c进行自由基共聚反应,得到所述磷酸酯型聚羧酸共聚物。

[0102]

在一种实施方式中,所述单体a、单体b和单体c分别占60-80%,15-30%和1-10%,基于单体a、单体b和单体c的总重量。

[0103]

在一种实施方式中,自由基共聚反应在引发剂及链转移剂存在下进行。在一种实施方式中,所述引发剂选自过硫酸铵、过硫酸钾、过硫酸钠、过氧化氢、偶氮二异丁脒盐酸盐中的一种或几种,所述引发剂的用量为单体总质量的0.5-5%,例如0.1%~2%。在本发明的一实施方式中,所述引发剂为过硫酸铵;在本发明的另一实施方式中,所述引发剂为过硫酸钾。

[0104]

在一种实施方式中,所述链转移剂选自巯基乙醇、巯基乙酸、2-巯基丙酸、3-巯基丙酸中的一种或几种。所述链转移剂的用量为单体总质量的0.01-0.5%,或者其用量为单体总质量的0.1%~0.6%。在本发明的一实施方式中,所述链转移剂为巯基乙酸;在本发明的另一实施方式中,所述链转移剂为3-巯基丙酸。

[0105]

在本发明的一实施方式中,聚合反应的溶剂为水。温度是聚合反应最关键的一步,对链引发反应有着重要的作用。温度较低时,聚合反应难以进行,温度过高,容易产生副反应。本发明选用的温度在20℃~80℃之间,该范围内可以较好地控制反应产物的生成。在一种实施方式中,反应时间为2-6小时。

[0106]

本发明磷酸酯型聚羧酸共聚物制备方法简单、可操作性强、能耗低、价格低廉。且制得的磷酸酯型聚羧酸共聚物性能稳定,当作为减水剂使用时对水泥适应性强,且对环境无污染。因此,本技术一方面还涉及磷酸酯型聚羧酸共聚物作为聚羧酸减水剂的用途。本技术还涉及一种聚羧酸减水剂组合物,其包含本技术磷酸酯型聚羧酸共聚物。

[0107]

以下,结合具体实施例对本发明磷酸酯型聚羧酸共聚物(减水剂)及其制备方法做详细说明。

[0108]

在实施例中用到了下面所列的缩写:

[0109]

a-1:r

11

=ch3;r

12

=h;x1=c2h4;y=2;n=55,m=10

[0110]

a-2:r

11

=h;r

12

=h;x1=och2ch2ch2ch2;n=113,m=5

[0111]

a-3:r

11

=h;r

12

=ch3;x1=och2ch2;n=120,m=0

[0112]

b-1:丙烯酸

[0113]

b-2:甲基丙烯酸

[0114]

c-1:r1o、r3o、r4o、r5o为-ch2ch2o-,t=1,a=b=c=d=1,r2为-ch2ch

2-,x为结构式a,l1、l2、l3、l4为-po3h2;r9为-h,r

10

为-ch2ch2oh

[0115]

c-2:r1o、r3o、r4o、r5o为-ch(ch3)ch2o-,t=1,a=b=c=d=1,r2为-ch2ch2ch2ch

2-,x为结构式a,l1、l2、l3、l4为-po3h2;r9为-ch3,r

10

为-ch2ch2ch2ch2oh

[0116]

c-3:r1o、r3o、r4o、r5o为-ch2ch2o-,t=2,a=b=c=d=1,r2为-ch2ch

2-,x为结构式a,l1、l2、l3、l4为-po3h2;r9为-ch3,r

10

为-ch2ch2ch2oh

[0117]

c-4:r1o、r3o、r4o、r7o、r8o为-ch2ch2o-,t=10,a=b=c=e=f=1,r2为-ch2ch2,r6为-ch2ch2,x为结构式a,l1、l2、l3为-po3h2,l5、l6为h;r9为-ch3;r

10

为-ch2ch2ch2oh

[0118]

制备单体a

‑‑

不饱和聚醚单体

[0119]

制备例a1

[0120]

首先向反应釜中通入1mol异戊稀醇,用n2置换后为反应釜加温,当反应釜升温至90℃时开始向反应釜内通入环氧乙烷,通入量为55mol。此时反应釜压力为0.3mpa,当釜温达到100℃,釜压为0.15mpa时停止加热,再缓慢通入10mol环氧乙烷,控制釜内温度不超过110℃,待13mol环氧乙烷全部通入釜内聚合反应为120min,待聚合反应完成后控制反应温

度95℃进行熟化反应30min,然后待釜压降为零出料,得到所要的聚醚单体,标记为a-1。

[0121]

制备例a2

[0122]

首先向反应釜中通入1mol乙烯基丁二醇,加入催化剂koh质量2.0g,用n2置换后为反应釜加温,当反应釜升温至80℃时开始向反应釜内通入环氧丙烷,通入量为113mol。此时反应釜压力为0.3mpa,当釜温达到110℃,釜压为0.15mpa时停止加热,再缓慢通入5mol环氧丙烷,待聚合反应完成后控制反应温度95℃进行熟化反应30min,然后待釜压降为零出料,得到所要的聚醚单体,标记为a-2。

[0123]

制备例a3

[0124]

首先向反应釜中通入1mol乙烯基乙二醇,加入催化剂naoh质量3.0g,用n2置换后为反应釜加温,当反应釜升温至90℃时开始向反应釜内通入环氧乙烷,通入量为120mol。此时反应釜压力为0.3mpa,当釜温达到100℃,待聚合反应完成后控制反应温度90℃进行熟化反应30min,然后待釜压降为零出料,得到所要的聚醚单体,标记为a-3。

[0125]

制备单体c

‑‑

不饱和磷酸酯型聚醚单体

[0126]

制备例c1

[0127]

首先向反应釜中通入1mol单体乙二胺,用n2置换后为反应釜加温,当反应釜升温至90℃时开始向反应釜内通入环氧乙烷4mol,控制反应温度120℃-130℃范围内进行熟化反应30min,然后待釜压降为零出料,得胺基聚醚单体。在装有温度计和搅拌器的三口烧瓶内加入1mol的胺基聚醚单体,开动搅拌,缓慢分批加入磷酸化试剂pocl3(≤40℃)1.5mol,加完后再缓慢升温到70℃,保温并连续反应3h,加水水解,取样测定产物中单双酯磷酸量,然后降温到50℃以下,用氢氧化钠溶液中和到ph为6~8,制得磷酸化聚醚产品。继续向反应容器内加入1.5mol的丙烯酸-2-羟基乙酯,保温并连续反应3h,制得不饱和磷酸酯型聚醚单体c-1。

[0128]

表1不饱和磷酸酯型聚醚单体的检测指标

[0129]

编号胺值/meq/g单酯含量/%双酯含量/%酯化率/%c-1081.311.689

[0130]

制备例c2

[0131]

首先向反应釜中通入1mol单体丙二胺,用n2置换后为反应釜加温,当反应釜升温至90℃时开始向反应釜内通入环氧丙烷4mol,控制釜内温度120℃,进行聚合反应120min,待聚合反应完成后进行熟化反应30min,然后待釜压降为零出料,得到胺基聚醚单体。在装有温度计和搅拌器的三口烧瓶内加入1.5mol的胺基聚醚单体,开动搅拌,缓慢分批加入磷酸化试剂p2o5(≤40℃)2mol,加完后再缓慢升温到70℃,保温并连续反应3h,加水水解,取样测定产物中单双酯磷酸量,然后降温到50℃以下,用氢氧化钠溶液中和到ph为6~8,制得磷酸化聚醚产品。继续向反应容器内加入2.5mol的甲基丙烯酸-2-羟基丁酯,保温并连续反应3h,制得不饱和磷酸酯型聚醚单体c-2。

[0132]

表2不饱和磷酸酯型聚醚单体的检测指标

[0133]

编号胺值/meq/g单酯含量/%双酯含量/%酯化率/%c-2080.615.687

[0134]

制备例c3

[0135]

首先向反应釜中通入1mol单体二乙烯三胺,用n2置换后为反应釜加温,当反应釜

升温至90℃时开始向反应釜内通入环氧丙烷,待4mol环氧丙烷全部通入釜内聚合反应为120min。待聚合反应完成后进行熟化反应30min,然后待釜压降为零出料,既得胺基聚醚单体。在装有温度计和搅拌器的三口烧瓶内加入1mol的胺基聚醚单体,开动搅拌,缓慢分批加入磷酸化试剂p2o5(≤40℃)2.5mol,加完后再缓慢升温到70℃,保温并连续反应3h,加水水解,取样测定产物中单双酯磷酸量,然后降温到50℃以下,用氢氧化钠溶液中和到ph为6~8,制得磷酸化聚醚产品。继续向反应容器内加入3mol的甲基丙烯酸-2-羟基丙酯,保温并连续反应3h,制得不饱和磷酸酯型聚醚单体c-3。

[0136]

表3不饱和磷酸酯型聚醚单体的检测指标

[0137]

编号胺值/meq/g单酯含量/%双酯含量/%酯化率/%c-3085.59.691

[0138]

制备例c4

[0139]

首先向反应釜中通入1mol单体聚乙烯亚胺,加入总量为0.2%的催化剂金属镁铝化合物,用n2置换后为反应釜加温,当反应釜升温至90℃时开始向反应釜内通入环氧乙烷,待5mol环氧乙烷全部通入釜内聚合反应为120min。然后控制反应温度115℃-120℃范围内进行熟化反应30min,然后待釜压降为零出料,既得胺基聚醚单体。在装有温度计和搅拌器的三口烧瓶内加入1mol的胺基聚醚单体,开动搅拌,缓慢分批加入磷酸化试剂h4p2o7(≤40℃)1.5mol,加完后再缓慢升温到70℃,保温并连续反应3h,加水水解,取样测定产物中单双酯磷酸量,然后降温到50℃以下,用氢氧化钠溶液中和到ph为6~8,制得磷酸化聚醚产品。继续向反应容器内加入1.5mol的甲基丙烯酸-2-羟基丙酯,保温并连续反应3h,制得不饱和磷酸酯型聚醚单体c-4。

[0140]

表4不饱和磷酸酯型聚醚单体的检测指标

[0141]

编号胺值/meq/g单酯含量/%双酯含量/%酯化率/%c-4080.516.690

[0142]

实施例1

[0143]

在配置有搅拌器、温度计、滴加装置的500ml的四口烧瓶内加入120.0g去离子水,搅拌升温至60℃,加入124克(a-1)、60克(c-1),待上述单体溶解后加入10克(b-2),然后滴加引发剂(5克过硫酸铵与25克水混合物),链转移剂(1克巯基乙酸与40克水混合物),分别匀速滴加3小时,老化时间为2小时,反应结束后将体系温度降至常温,用质量浓度为30%的naoh水溶液调节反应所得混合物的ph值至中性,出料,即得高性能聚羧酸减水剂产品py-1,所得产品固含量为40%,所得聚合物重均分子量为35600。

[0144]

实施例2

[0145]

在配置有搅拌器、温度计、滴加装置的500ml的四口烧瓶内加入120.0g去离子水,搅拌升温至70℃,加入140克(a-2)、50克(c-2),待上述单体溶解后加入7.44克(b-2),然后滴加70份含有1.68克过硫酸铵的引发剂溶液,滴加2.5h,之后滴加30份含有0.72克过硫酸铵的引发剂溶液,滴加1.5h,链转移剂(0.16克巯基丙酸与40克水混合物),滴加4小时,老化时间为2小时,反应结束后将体系温度降至常温,用质量浓度为30%的naoh水溶液调节反应所得混合物的ph值至中性,出料,即得高性能聚羧酸减水剂产品py-2,所得产品固含量为40%,所得聚合物重均分子量为42500。

[0146]

实施例3

[0147]

在配置有搅拌器、温度计、滴加装置的500ml的四口烧瓶内加入150.0g去离子水,搅拌升温至60℃,加入147克(a-3)、40克(c-3),待上述单体溶解后加入12克(b-1),然后滴加引发剂(0.4克过硫酸钾与110克水混合物),链转移剂(0.62克巯基乙酸与40克水混合物),分别匀速滴加4小时,老化时间为1小时,反应结束后将体系温度降至常温,用质量浓度为30%的naoh水溶液调节反应所得混合物的ph值至中性,出料,即得高性能聚羧酸减水剂产品py-3,所得产品固含量为40%,所得聚合物重均分子量为23000。

[0148]

实施例4

[0149]

在配置有搅拌器、温度计、滴加装置的500ml的四口烧瓶内加入130.0g去离子水,搅拌升温至30℃,加入144克(a-1)、31.16克(c-4),待上述单体溶解后加入6.6克双氧水,然后滴加18克(b-3)与130克水的混合物,滴加链转移剂(0.24克巯基丙酸与40克水混合物),分别匀速滴加3小时,老化时间为1小时,反应结束后将体系温度降至常温,用质量浓度为30%的naoh水溶液调节反应所得混合物的ph值至中性,出料,即得高性能聚羧酸减水剂产品py-4,所得产品固含量为40%,所得聚合物重均分子量为39000。

[0150]

实施例5

[0151]

在配置有搅拌器、温度计、滴加装置的500ml的四口烧瓶内加入120.0g去离子水,搅拌升温至70℃,加入142克(a-5)、51克(c-1),待上述单体溶解后加入8.1克(b-1),然后滴加70份含有1.68克过硫酸铵的引发剂溶液,滴加2.5h,之后滴加30份含有0.72克过硫酸铵的引发剂溶液,滴加1.5h,链转移剂(0.12克巯基丙酸与40克水混合物),滴加3小时,老化时间为2小时,反应结束后将体系温度降至常温,用质量浓度为30%的naoh水溶液调节反应所得混合物的ph值至中性,出料,即得高性能聚羧酸减水剂产品py-2,所得产品固含量为40%,所得聚合物重均分子量为39100。

[0152]

比较例1

[0153]

在配置有搅拌器、温度计、滴加装置的500ml的四口烧瓶内加入130.0g去离子水,搅拌升温至60℃,加入138克(a-1)、30克(c-2),待上述单体溶解后加入30克(b-3),然后滴加引发剂(1.6克过硫酸铵与130克水混合物),链转移剂(0.4克巯基乙酸与40克水混合物),分别匀速滴加3小时,老化时间为1小时,反应结束后将体系温度降至常温,用质量浓度为30%的naoh水溶液调节反应所得混合物的ph值至中性,出料,即得高性能聚羧酸减水剂产品sp-1,所得产品固含量为40%,所得聚合物重均分子量为26000。

[0154]

比较例2

[0155]

在配置有搅拌器、温度计、滴加装置的500ml的四口烧瓶内加入120.0g去离子水,搅拌升温至60℃,加入100克(a-2)、90.6克(c-1),待上述单体溶解后加入6克(b-2),然后滴加引发剂(3克过硫酸铵与60克水混合物),链转移剂(4克巯基乙酸与40克水混合物),分别匀速滴加3小时,老化时间为1小时,反应结束后将体系温度降至常温,用质量浓度为30%的naoh水溶液调节反应所得混合物的ph值至中性,出料,即得高性能聚羧酸减水剂产品sp-2,所得产品固含量为40%,所得聚合物重均分子量为35000。

[0156]

将上述实施例1至4、比较例1、2(单体a、单体b和单体c比例过高或过低)中合成的减水剂与水泥、砂、石子、水和其他外加剂参照一定的配合比按jgj55进行设计。各种混凝土试验材料及环境温度均保持在(20

±

3)℃;其他参数或详细说明请参照gb/8076-2008。

[0157]

含磷酸酯型聚羧酸减水剂的重均分子量均采用美国贝克曼多角度激光散射仪进

行测定。

[0158]

将本发明的含磷酸酯型聚羧酸减水剂(实施例1~5)和比较例1、比较例2的聚羧酸减水剂的新拌混凝土比较。具体试验结果见表1。

[0159]

表1含磷酸酯型聚羧酸减水剂混凝土评价数据

[0160][0161]

从表1含磷酸酯型聚羧酸减水剂的混凝土评价数据可知,本发明实施例的减水剂性能比比较例1、2的减水剂性能好,如py-1减水剂的倒流时间比比较例sp-1的减水剂快7s,py-1减水剂的坍落度、扩展度比比较例sp-1减水剂流动度大,和易性能好。所以,单体a、单体b和单体c比例过高或过低都会影响减水剂的和易性能。

[0162]

除非特别限定,本发明所用术语均为本领域技术人员通常理解的含义。

[0163]

本发明所描述的实施方式仅出于示例性目的,并非用以限制本发明的保护范围,本领域技术人员可在本发明的范围内做出各种其他替换、改变和改进,因而,本发明不限于上述实施方式,而仅由权利要求限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。