1.本发明属于电子材料、功能材料和智能材料领域,具体涉及一种钛酸铅

‒

锆酸铅纳米复合薄膜及其制备方法。

背景技术:

2.铁电薄膜材料具有优良的铁电性、压电性、光电性和介电性等性能,在数据存储器件、晶体场效应管、声表面波器件、脉冲功率器件等铁电集成微电子领域有着广泛的应用。

3.铁电材料的典型代表是锆钛酸铅pb(zr

x

ti

1-x

)o3, pzt,即由锆酸铅与钛酸铅形成的固溶体。当zr:ti=52:48时,由于化学成分位于准同型相界mpb,在晶体结构上可以同时存在四方相、菱方相或单斜相等,因此具有优越的铁电、压电、光电和介电等性能。目前,已有多种方法用于制备铁电薄膜材料或铁电复合薄膜材料,包括脉冲激光沉积、磁控溅射、分子束外延生长、化学溶液沉积等方法,其中化学溶液沉积法是最常用的制备方法。铁电薄膜材料的纳米复合化是进一步提高其性能的有效方法。例如,在pzt和pbzro3基体中镶嵌au纳米粒子,可以提高pb(zr

0.52

ti

0.48

)o3和pbzro3薄膜的最大极化,从而提高pbzro3薄膜的储能密度。同样,制备α-fe2o3‒

pbzro3纳米复合薄膜,使α-fe2o3纳米粒子均匀地分布在pbzro3基体中,由于α-fe2o3纳米粒子周围的局域电场的影响,薄膜的最大极化和储能密度都有显著的增加。与au纳米粒子、α-fe2o3纳米粒子等非铁电材料不同,如果在铁电薄膜的基体上镶嵌具有铁电性能的纳米粒子,由于局域电场和极化耦合等作用,则有可能大幅度地提高铁电性能。根据现有技术,对于化学溶液沉积法制备铁电纳米复合薄膜,如果将两种化学成分不同的前驱体溶液混合,则制备出的铁电薄膜在化学成分上为均一的固溶体。例如,将pbzro3前驱体和pbtio3前驱体混合,则可以制备出化学成分均一的锆钛酸铅pb(zr

x

ti

1-x

)o3固溶体。如果在一种前驱体溶液中添加化学成分相同或不同的晶体纳米粒子,则存在两个问题;当晶体纳米粒子的尺寸比较大时难于制备厚度比较薄的薄膜,而且晶体纳米粒子与基体不能很好结合,出现微裂纹、针孔等介观缺陷,导致薄膜漏电而降低铁电性能;当晶体纳米粒子的尺寸比较小时,则纳米粒子易于团聚,难于制备出纳米粒子均匀分散在基体上的复合薄膜,铁电性能也难以提高。为此,需要开发新的纳米复合化技术。

技术实现要素:

4.发明的目:针对晶体纳米粒子的尺寸较大时难于制备较薄的薄膜,且晶体纳米粒子与基体结合不好,出现微裂纹、针孔等介观缺陷,薄膜漏电从而降低铁电性能;晶体纳米粒子的尺寸较小时,纳米粒子易于团聚,难于制备出纳米粒子均匀分散在基体上的复合薄膜,铁电性能也难以提高的技术缺陷,提供一种钛酸铅

‒

锆酸铅纳米复合薄膜及其制备方法。

5.技术方案:一种钛酸铅

‒

锆酸铅纳米复合薄膜,所述薄膜材料的摩尔比满足下述要求:pbtio3:pbzro3为3~12:37。

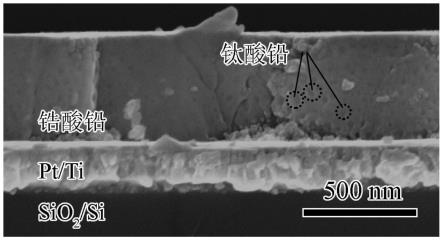

6.所述薄膜材料的微结构具有pbtio3纳米粒子均匀地分布在pbzro3基体上的结构特征。

7.本发明还提供了钛酸铅

‒

锆酸铅纳米复合薄膜材料的制备方法,具体步骤如下:(1)以三水合乙酸铅(pb(ch3coo)2·

3h2o)和异丙醇钛(ti((ch3)2cho)4)为溶质,乙酸为溶剂,配制pbtio3前驱体溶液。按照pb:ti的原子比为1.1:1,称取乙酸铅和异丙醇钛,以pbtio3浓度为0.3~0.5 m的标准加入乙酸中,在80 ℃下恒温加热30分钟至溶质完全溶解,冷却至室温后磁力搅拌至溶液澄清透明。以425 ml/l比例添加稀释液搅拌均匀(稀释液以去离子水:乙酸:异丙醇为2:5:10的体积比配制)。然后,按照12.5 ml/l的比例加入乙二醇调节溶液粘度,搅拌30分钟。最后,再次添加乙酸调节浓度,使溶液浓度达到0.3~0.5 m,得到清澈透明溶液;将溶液用0.45 μm的过滤器过滤,陈化48小时后得到pbtio3凝胶;将pbtio3凝胶取出,放到坩埚中,在电炉中150 o

c加热10小时后,得到块状的pbtio3胶体。将pbtio3胶体在研钵中研磨4小时,得到平均颗粒粒径约为100 nm的pbtio3凝胶粉体。

8.(2)以乙二醇甲醚(2-methoxyethanol)为溶剂,三水合乙酸铅(pb(ch3coo)2·

3h2o)和正丙醇锆(zr(och2ch2ch3)4)为溶质配制锆酸铅前驱体溶液。按照pb:zr的原子比为1.2:1,称取乙酸铅和正丙醇锆,以锆酸铅浓度为0.3~0.5 m的标准加入乙二醇甲醚中,在120 ℃下恒温蒸馏90分钟,随后冷却至室温。以175 ml/l比例添加去离子水,磁力搅拌至溶液澄清透明。然后,按照42 g/l的比例加入乳酸(ch3ch(oh)cooh)和 25 g/l的比例加入乙二醇(ch2oh)2,搅拌30分钟。最后再次添加乙二醇甲醚补充蒸馏过程中溶剂的损失,使溶液浓度达到0.3~0.5 m,得到透明溶液;将溶液用0.45 μm的过滤器过滤,陈化20小时后使用;(3)将步骤(1)制备的pbtio3凝胶粉体按照pbtio3:pbzro3摩尔比为3:37~12:37的添加量加入到步骤(2)制备的pbzro3前驱体溶液中,磁力搅拌12小时后,得到含有pbtio3胶体粒子的pbzro3前驱体溶液。

9.(4)旋涂钛酸铅

‒

锆酸铅薄膜。将步骤(3)配制好的含有pbtio3胶体粒子的pbzro3前驱体溶液滴到pt/ti/sio2/si基片上旋涂,转速为2500~4000转/分,时间为30~50秒,得到复合薄膜的原料膜。将原料膜放在110~150 o

c的热板上干燥5~30分钟,接着放入400~500 o

c的电炉中加热5~10分钟,进行热分解处理。

10.(5)将步骤(4)重复4次,制得厚度为500 nm的含有pbtio3胶体粒子的pbzro3非晶态薄膜。

11.(6)将步骤(5)制备的含有pbtio3胶体粒子的pbzro3非晶态薄膜放入电炉中退火, 加热温度为600~750 o

c,加热时间为20~40分钟。在退火过程中,pbzro3基体和pbtio3凝胶纳米粒子分别结晶成为钙钛矿相,形成了pbtio3钙钛矿相纳米粒子均匀地的分布在pbzro3钛矿相基体上的微观结构,从而得到钛酸铅

‒

锆酸铅纳米复合薄膜材料。

12.优选的,所述步骤(1)优选为将钛酸铅前驱体溶液浓度控制在0.4 m。

13.优选的,所述步骤(2)优选为将锆酸铅前驱体溶液浓度控制在0.4 m。

14.优选的,所述步骤(3)优选为将钛酸铅凝胶粉体的添加量控制在pbtio3:pbzro3摩尔比为6:37。

15.优选的,所述步骤(4)的旋涂转速和时间为3000转/分和40秒,干燥温度和时间优选为120 o

c和10分钟,热分解温度和时间优选为450 o

c和热10分钟。

16.优选的,所述步骤(5)将加热温度和时间为为700 o

c和30分钟。

17.本发明的优点:本发明通过化学溶液沉积法制备钛酸铅

‒

锆酸铅纳米复合薄膜,具有工艺简单、成本低廉、可大面积均匀成膜的特点。其极化特性可以根据钛酸铅的摩尔比进行调控,由反铁电性变成铁电性。钛酸铅/锆酸铅摩尔比为6/37的钛酸铅

‒

锆酸铅纳米复合薄膜具有良好的铁电性,剩余极化强度为77.7 μc/cm2,显著高于常用的具有准同型相界的pb(zr

0.52

ti

0.48

)o3薄膜(一般为20~40 μc/cm2)。其最大极化强度和击穿电场强度比锆酸铅薄膜分别提高了141.4%和157.3%。钛酸铅

‒

锆酸铅纳米复合薄膜将在数据存储器、晶体场效应管、声表面波器件等铁电集成微电子领域具有广阔的应用前景。

附图说明

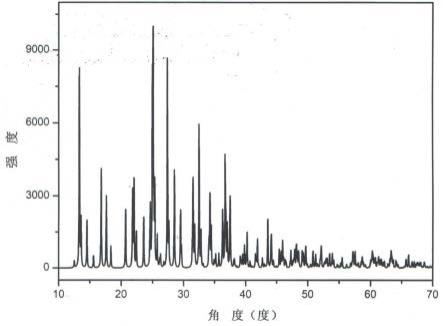

18.图1为本发明制得的钛酸铅

‒

锆酸铅纳米复合薄膜微结构的扫描电镜图;图2为本发明制得的钛酸铅

‒

锆酸铅纳米复合薄膜的电滞回线随钛酸铅含量摩尔比的变化图;图3为本发明制得的钛酸铅

‒

锆酸铅纳米复合薄膜的最大极化、剩余极化、最大极化与剩余极化差值以及击穿电场强度随钛酸铅含量摩尔比的变化图;图4为本发明制得的钛酸铅

‒

锆酸铅纳米复合薄膜的最大极化强度、剩余极化强度、矫顽场随退火温度的变化图;图5锆钛酸铅pb(zr

0.52

ti

0.48

)o3薄膜的极化与电场的电滞回线。

具体实施方式

19.以下实施例将对本发明予以进一步的说明,但并不因此而限制本发明。

20.一种钛酸铅

‒

锆酸铅纳米复合薄膜,薄膜材料的成分组成满足下述要求:pbtio3: pbzro3的摩尔比为3~12:37;薄膜材料的钛酸铅纳米粒子均匀地分布在锆酸铅基体上。

21.实施例1步骤(1):以三水合乙酸铅(pb(ch3coo)2·

3h2o)和异丙醇钛(ti((ch3)2cho)4)为溶质,乙酸为溶剂,配制pbtio3前驱体溶液。按照pb:ti的原子比为1.1:1,称取乙酸铅和异丙醇钛,以pbtio3浓度为0.4 m的标准加入乙酸中,在80 ℃下恒温加热30分钟至溶质完全溶解,冷却至室温后磁力搅拌至溶液澄清透明。以425 ml/l比例添加稀释液搅拌均匀(稀释液以去离子水:乙酸:异丙醇为2:5:10的体积比配制)。然后,按照12.5 ml/l的比例加入乙二醇调节溶液粘度,搅拌30分钟。最后,再次添加乙酸调节浓度,使溶液浓度达到0.4 m,得到清澈透明溶液;将溶液用0.45 μm的过滤器过滤,陈化48小时后得到pbtio3凝胶;将pbtio3凝胶取出,放到坩埚中,在电炉中150 o

c加热10小时后,得到块状的pbtio3胶体。将pbtio3胶体在研钵中研磨4小时,得到平均颗粒粒径约为100 nm的pbtio3凝胶粉体。

22.步骤(2):以乙二醇甲醚(2-methoxyethanol)为溶剂,三水合乙酸铅(pb(ch3coo)2·

3h2o)和正丙醇锆(zr(och2ch2ch3)4)为溶质配制锆酸铅前驱体溶液。按照pb:zr的原子比为1.2:1,称取乙酸铅和正丙醇锆,以锆酸铅浓度为0.4 m的标准加入乙二醇甲醚中,在120 ℃下恒温蒸馏90分钟,随后冷却至室温。以175ml/l比例添加去离子水,磁力搅拌至溶液澄清透明。然后,按照42g/l的比例加入乳酸(ch3ch(oh)cooh)和 25g/l的比例加入乙二醇(ch2oh)2,搅拌

30分钟。最后再次添加乙二醇甲醚补充蒸馏过程中溶剂的损失,使溶液浓度达到0.4 m,得到透明溶液;将溶液用0.45 μm的过滤器过滤,陈化20小时后使用;步骤(3)将步骤(1)制备的pbtio3凝胶粉末按照pbtio3:pbzro3摩尔比为3:37、6:37和12:37加入到步骤(2)制备的pbzro3前驱体溶液中,磁力搅拌12小时后,得到三种具有不同pbtio3凝胶粒子组成的pbzro3前驱体溶液。

23.步骤(4)将步骤(3)配制的三种具有不同pbtio3凝胶粒子组成的pbzro3前驱体溶液分别滴到pt/ti/sio2/si基片上旋涂,转速为3000转/分,时间为40秒,得到三种具有不同pbtio3凝胶粒子组成的pbzro3的原料膜。然后,将三种具有不同pbtio3凝胶粒子组成的pbzro3的原料膜分别放在120 o

c的热板上干燥10分钟,接着放入450 o

c的电炉中加热5分钟,进行热分解处理;步骤(5)将步骤(4)重复4次,制得厚度为500 nm的、三种具有不同pbtio3凝胶粒子组成的pbzro3非晶态薄膜。

24.步骤(6)将步骤(5)制备的三种非晶态薄膜放入电炉中退火,加热温度为700 o

c,加热时间为30分钟。在退火过程中,pbzro3基体和pbtio3凝胶纳米粒子分别结晶成为钙钛矿相,在微观结构上形成了pbtio3钙钛矿相纳米粒子均匀地的分布在pbzro3钙钛矿相基体上的结构特征。pbtio3/pbzro3摩尔比为3/37的纳米复合薄膜,具有反铁电性(见图2(b)),其最大极化强度、剩余极化强度以及击穿电场强度分别为50.8 μc/cm2、33.0 μc/cm2和1316 kv/cm(见图3)。pbtio3/pbzro3摩尔比为6/37的纳米复合薄膜,具有铁电性(见图2(c)),其最最大极化强度、剩余极化强度和击穿电场强度分别为114.6 μc/cm2、77.7 μc/cm2、1357 kv/cm(见图3)。pbtio3/pbzro3摩尔比为12/37的复合薄膜也具有铁电性(见图2(d)),其最大极化强度、剩余极化强度以及击穿电场强度分别约为54.5 μc/cm2、33.1 μc/cm2和1577 kv/cm(见图3)。

25.实施例2步骤(1):以三水合乙酸铅(pb(ch3coo)2·

3h2o)和异丙醇钛(ti((ch3)2cho)4)为溶质,乙酸为溶剂,配制pbtio3前驱体溶液。按照pb:ti的原子比为1.1:1,称取乙酸铅和异丙醇钛,以pbtio3浓度为0.4 m的标准加入乙酸中,在80 ℃下恒温加热30分钟至溶质完全溶解,冷却至室温后磁力搅拌至溶液澄清透明。以425 ml/l比例添加稀释液搅拌均匀(稀释液以去离子水:乙酸:异丙醇为2:5:10的体积比例配制)。然后,按照12.5 ml/l的比例加入乙二醇调节溶液粘度,搅拌30分钟。最后,再次添加乙酸调节浓度,使溶液浓度达到0.4 m,得到清澈透明溶液;将溶液用0.45 μm的过滤器过滤,陈化48小时后得到pbtio3凝胶;将pbtio3凝胶取出,放到坩埚中,在电炉中150 o

c加热10小时后,得到块状的pbtio3胶体。将pbtio3胶体在研钵中研磨4小时,得到平均颗粒粒径约为100 nm的pbtio3凝胶粉体。

26.步骤(2):以乙二醇甲醚(2-methoxyethanol)为溶剂,三水合乙酸铅(pb(ch3coo)2·

3h2o)和正丙醇锆(zr(och2ch2ch3)4)为溶质配制锆酸铅前驱体溶液。按照pb:zr的原子比为1.2:1,

称取乙酸铅和正丙醇锆,以锆酸铅浓度为0.4 m的标准加入乙二醇甲醚中,在120 ℃下恒温蒸馏90分钟,随后冷却至室温。以175 ml/l比例添加去离子水,磁力搅拌至溶液澄清透明。然后,按照42 g/l的比例加入乳酸(ch3ch(oh)cooh)和 25 g/l的比例加入乙二醇(ch2oh)2,搅拌30分钟。最后再次添加乙二醇甲醚补充蒸馏过程中溶剂的损失,使溶液浓度达到0.4 m,得到透明溶液;将溶液用0.45 μm的过滤器过滤,陈化20小时后使用;步骤(3):将步骤(1)制备的pbtio3凝胶粉末按照pbtio3:pbzro3摩尔比为6:37加入到步骤(2)制备的pbzro3前驱体溶液中,磁力搅拌12 小时后,得到含有pbtio3凝胶粒子的pbzro3前驱体溶液。

27.步骤(4):将(3)配置好的含有pbtio3凝胶粒子的pbzro3前驱体溶液滴到pt/ti/sio2/si基片上旋涂,转速为4000转/分,时间为30秒,得到复合薄膜的原料膜。然后,将原料膜放在120 o

c的热板上干燥10分钟,接着放入450 o

c的电炉中加热5分钟,进行热分解处理。

28.步骤(5):将步骤(4)重复4次,制得厚度为500 nm的含有pbtio3凝胶粒子的pbzro3非晶态薄膜。

29.步骤(6):将步骤(5)制备的含有pbtio3凝胶粒子的pbzro3非晶态薄膜放入电炉中退火,加热温度分别为650 o

c、700 o

c和750 o

c,加热时间为30分钟。在退火过程中,pbzro3基体和pbtio3凝胶纳米粒子分别结晶成为钙钛矿相,形成了pbtio3钙钛矿相纳米粒子均匀地的分布在pbzro3钙钛矿相基体上的微观结构(见图1)。700 o

c退火的复合薄膜具有良好的铁电性(见图2(c)),最大极化强度、剩余极化强度和击穿电场强度分别为114.6 μc/cm2、77.7 μc/cm2、1357 kv/cm,而且在矫顽场附近极化开关随电场强度变化呈线性关系(见图3)。复合薄膜的铁电性能随退火温度的变化如图4所示。650 o

c退火的复合薄膜,由于退火温度比较低pbzro3基体未能完全转变成为钙钛矿相,因此其铁电性能比较低(最大极化强度、剩余极化强度和击穿电场强度分别为49.3 μc/cm2、17.7 μc/cm2、72.0 kv/cm),而750 o

c退火的复合薄膜,由于退火温度过高,薄膜表面pb挥发导致薄膜表面出现烧绿石相,因此其铁电性能也比700 o

c退火的复合薄膜低(最大极化强度、剩余极化强度和击穿电场强度分别为100.1 μc/cm2、35.2 μc/cm2、97.3 kv/cm)。

30.对比例1步骤(1):以乙二醇甲醚(2-methoxyethanol)为溶剂,三水合乙酸铅(pb(ch3coo)2·

3h2o)和正丙醇锆(zr(och2ch2ch3)4)为溶质配制锆酸铅前驱体溶液。按照pb:zr的原子比为1.2:1,称取乙酸铅和正丙醇锆,以锆酸铅浓度为0.4 m的标准加入乙二醇甲醚中,在120 ℃下恒温蒸馏90分钟,随后冷却至室温。以175 ml/l比例添加去离子水,磁力搅拌至溶液澄清透明。然后,按照42 g/l的比例加入乳酸(ch3ch(oh)cooh)和 25 g/l的比例加入乙二醇(ch2oh)2调节溶液粘度,搅拌30分钟。最后再次添加乙二醇甲醚补充蒸馏过程中溶剂的损失,使溶液浓度达到0.4 m,得到透明溶液;将溶液用0.45 μm的过滤器过滤,陈化20小时后使用;步骤(2):

使用pt/ti/sio2/si(100)基片。将步骤(1)配置好的锆酸铅前驱体溶液滴到基片上旋涂,转速为3000转/分,时间为40秒,得到pbzro3的原料膜;步骤(3):将锆酸铅的原料膜放在120 o

c的热板上干燥10分钟,接着分别在300 o

c和600 o

c的马弗炉中加热10分钟,进行热分解处理;步骤(4):将步骤(3)重复以上旋涂、干燥和热分解处理过程4次,制得厚度为500 nm的pbzro3非晶态薄膜。

31.步骤(5):将步骤(4)制备的pbzro3非晶态薄膜放入电炉中退火使其完全结晶成为钙钛矿相。退火过程的加热温度为700 o

c,加热时间为30分钟。制得的锆酸铅薄膜材料具有反铁电性(见图2(a)),最大极化强度、剩余极化强度和击穿电场强度分别为47.5 μc/cm2、1.1 μc/cm2和511 kv/cm(见图3)。

32.对比例2步骤(1):以乙酸为溶剂,三水合乙酸铅(pb(ch3coo)2·

3h2o)、正丙醇锆(zr(och2ch2ch3)4)和异丙醇钛(ti((ch3)2cho)4)为溶质配制pb(zr

0.52

ti

0.48

)o3前驱体溶液。按照pb:zr:ti的原子比为1.1:1:1,称取乙酸铅、正丙醇锆和异丙醇钛,以pb(zr

0.52

ti

0.48

)o3浓度为0.4 m的标准加入乙酸中,在80 ℃下恒温加热30分钟至溶质完全溶解,冷却至室温后磁力搅拌60 min后,以450 ml/l比例添加稀释液搅拌至溶液澄清透明(稀释液以去离子水:乙酸:异丙醇((ch3)2choh)为3:5:10比例配制)。然后,按照12.5 ml/l的比例加入乙二醇(ch2oh)2调节溶液粘度,搅拌30分钟。最后,再次添加异丙醇调节浓度,使溶液浓度达到0.4 m,得到清澈透明的pb(zr

0.52

ti

0.48

)o3溶液;将溶液用0.45 μm的过滤器过滤,陈化20小时后待用。

33.步骤(2):使用pt/ti/sio2/si(100)基片。将步骤(1)配置好的锆钛酸铅前驱体溶液滴到基片上旋涂,转速为3000转/分,时间为40秒,得到pb(zr

0.52

ti

0.48

)o3的原料膜。

34.步骤(3):将步骤(2)制备的pb(zr

0.52

ti

0.48

)o3原料膜放在120 o

c的热板上干燥10分钟,接着在450 o

c电炉中加热10分钟,进行热分解处理;步骤(4):将步骤(3)重复4次,制得厚度为500 nm的pbzr

0.52

ti

0.38

o3非晶态薄膜。

35.步骤(5):将步骤(4)制备的pb(zr

0.52

ti

0.48

)o3非晶态薄膜放入电炉中退火使其完全结晶成为钙钛矿相。退火过程的加热温度为650 o

c,加热时间为30分钟。得到的锆钛酸铅薄膜材料具有铁电性(见图5),最大极化强度、剩余极化强度和矫顽场分别为42.3 μc/cm2、26.5 μc/cm2和212 kv/cm。:pbzro3基体和pbtio3与对比例1的锆酸铅薄膜材料对比,钛酸铅

‒

锆酸铅纳米复合薄膜材料的微结构具有pbtio3钙钛矿相纳米粒子均匀地分布在pbzro3钙钛矿相基体上的结构特征(见图1),其极化特性可以根据pbtio3:pbzro3摩尔比进行调控,由pbtio3:pbzro3摩尔比为3/37的反铁电

性变成pbtio3:pbzro3摩尔比为6/37的铁电性(见图2)。pbtio3:pbzro3摩尔比为6/37的钛酸铅

‒

锆酸铅纳米复合薄膜具有良好的铁电性,最大极化强度和剩余极化强度分别为114.6 μc/cm2和77.7 μc/cm2,与对比列2所制备的具有准同型相界的pb(zr

0.52

ti

0.48

)o3薄膜(42.3 μc/cm2和26.5 μc/cm2)(见图4)对比分别提高了约171.1%和193.2%。钛酸铅

‒

锆酸铅纳米复合薄膜的最大极化强度和击穿电场强度比对比例1锆酸铅薄膜分别提高了141.4%和157.3%(见图3)。钛酸铅

‒

锆酸铅纳米复合薄膜将在数据存储器、晶体场效应管、声表面波器件等铁电集成微电子领域具有广阔的应用前景。

36.在pbzro3前驱体中添加pbtio3凝胶粒子,首先制备含有pbtio3凝胶纳米粒子的前驱体溶液。由于pbtio3凝胶粒子尚未结晶,在pbzro3前驱体溶液中其表面部分溶解而被修饰,因此可以均匀地分在溶液中。在其后的旋涂和热处理过程中,pbtio3凝胶粒子也可以保留独自的化学成分,结晶成为pbtio3钙钛矿相的纳米粒子,而且均匀地分散在pbzro3钙钛矿相的基体中,从而得到钛酸铅

‒

锆酸铅纳米复合薄膜材料。由于pbtio3钙钛矿相的纳米粒子与pbzro3钙钛矿相的基体结合良好,没有微裂纹、针孔等介观缺陷,可以使复合薄膜具有良好的绝缘性。镶嵌在pbzro3基体上的pbtio3纳米粒子可以打破pbzro3的反铁电长程有序,使复合薄膜的极化特性可以根据pbtio3:pbzro3摩尔比进行调控,由反铁电性变成铁电性。pbtio3:pbzro3摩尔比为6/37的钛酸铅

‒

锆酸铅纳米复合薄膜具有良好的铁电性,其剩余极化强度为77.7 μc/cm2,显著高于常用的具有准同型相界的pb(zr

0.52

ti

0.48

)o3薄膜(一般为20~40 μc/cm2)。其最大极化强度和击穿电场强度比锆酸铅薄膜分别提高了141.4%和157.3%。本发明的钛酸铅

‒

锆酸铅纳米复合薄膜材料的制备方法具有工艺简单、成本低廉、可大面积均匀成膜的特点,也为电介质储能薄膜、磁电薄膜和热电薄膜等钙钛矿氧化物纳米复合薄膜的制备提供了新的思路。钛酸铅

‒

锆酸铅纳米复合薄膜预期在数据存储器、晶体场效应管、声表面波器件和脉冲功率器件等铁电集成微电子领域具有广阔的应用前景。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。