1.本发明涉及一种还原六价铬的水泥混合材、水泥及制备方法,属于水泥生产技术领域。

背景技术:

2.上世纪,欧洲国家出现水泥和建筑业工人因用手接触水泥或其拌合物而患严重皮肤病问题,瑞士学者发现该问题与水泥中水溶性六价铬溶出密切相关。随之,欧洲国家纷纷立法规定水泥中水溶性六价铬限量,2006年欧洲颁布实施的en196-10:2006中规定水泥产品中水溶性六价铬限量为2mg/kg。近年来,水泥生产和使用中对人体健康和环境影响受到我国水泥届广泛关注,2015年发布的gb 31893规定水泥中水溶性六价铬限量为不大于10mg/kg(强制性规定)。一般认为,水泥中铬主要来自生产原料、粉磨介质和耐火材料。其中粉磨介质和耐火材料已基本实现无铬化,生产原料成为水泥中铬的主要来源。另外,水泥熟料煅烧是在氧化气氛下进行的,过程中低价态铬转化为高价态六价铬,因此控制原料中总铬含量即可降低水溶性六价铬含量。尽管如此,近年来,水泥生产用优质石灰石、铁质材料和煤炭资源短缺,铬含量较高的石灰石、铁质材料和替代燃料使用愈发广泛,这也造成我国水泥中水溶性六价铬居高不下,而相关水溶性六价铬含量限定也远高于欧洲标准。领域从业者基于国内水泥原料限制,普遍采用在水泥制成阶段添加还原剂方式降低水泥中水溶性六价铬含量。

3.当前,工程实用化的六价铬还原剂主要是硫酸亚铁,但其作为水泥中六价铬还原剂使用有如下问题:(1)粉磨前掺入方式,硫酸亚铁稳定性较差,水泥粉磨时,高温和高碱性环境将导致硫酸亚铁氧化,还原功能散失;(2)粉磨后掺入方式,硫酸亚铁吸水性较强,粉磨后掺入与水泥颗粒混合不均匀,容易吸水结块,造成水泥质量不合格;(3)硫酸亚铁不稳定,容易氧化,因此掺有硫酸亚铁还原剂的水泥早期水溶性六价铬含量低,但储存过后,水溶性六价铬含量将大幅升高;(4)硫酸亚铁还原剂成本较高,吨水泥成本将增加2元以上。

技术实现要素:

4.本发明的发明目的在于:针对上述存在的问题,提供一种还原六价铬的水泥混合材、水泥及制备方法,本发明的水泥混合材兼具高水化活性和水溶性六价铬还原功能,成本低,还原稳定的好。

5.本发明采用的技术方案如下:

6.一种还原六价铬的水泥混合材,按质量份计,包括硅锰渣:90-95份,ca(oh)2:4-9份,玻璃体解构助剂0.8-1份,硫酸亚铁:0-0.2份;其中硅锰渣中含有mno,玻璃体解构助剂为芒硝和/或硅酸钠。

7.在本发明中,硅锰渣是硅锰合金冶炼过程中产生的熔渣经急冷后形成的颗粒状废渣,硅锰合金是在还原气氛下冶炼,因此残留在熔渣中的mn多数为低价态。已有研究指出,低价态的mn具有还原性,如mnso4也可以将六价铬还原为稳定的三价铬,并且低价态mn还原

剂保存稳定性更好、不易氧化。由此可以推断,硅锰渣具有作为水泥中水溶性六价铬还原剂的潜质。

8.另外,硅锰渣有一定活性,作为水泥混合材使用用量大、能够提高水泥性能。但是,硅锰渣中低价态的mn多存在于钙硅铝玻璃体中,溶出速率较慢,不经处理,不能发挥其还原性;而且钙硅铝玻璃体水化速度相对较慢,将影响水泥力学性能。

9.本发明通过向硅锰渣中添加ca(oh)2和玻璃体解构助剂,使得硅锰渣自身玻璃体溶解、解构释放出低价态mn,加快其水化反应并加速低价态mn溶出,可直接作为水泥生产用活性混合材料和水溶性六价铬还原剂,进而提高水泥性能和降低生产成本。其中,玻璃体解构助剂能够使硅锰渣自身玻璃体快速解构,ca(oh)2能够使硅锰渣自身玻璃体缓慢溶解、解构,玻璃体解构助剂和ca(oh)2搭配使用能够保证硅锰渣释放低价态mn的效果,进而保证六价铬还原性能;而添加少量的硫酸亚铁能够保证水泥混合材制成水泥初期时的六价铬还原能力。

10.作为优选,所述硅锰渣去除硅锰合金,其中mno占干基质量的6%~8%。

11.在上述方案中,硅锰渣去除硅锰合金能够避免硅锰合金对水泥性能的影响,同时一定质量的mno能够保证六价铬还原效果。

12.作为优选,所述硅锰渣为冶炼硅锰合金时产生的熔融渣经水淬急冷形成的废弃物。

13.在上述方案中,水淬渣中玻璃体含量大,活性高,能够作为水泥原料。

14.作为优选,所述ca(oh)2选择电石渣,电石渣干燥状态时,ca(oh)2含量≥90%。

15.在上述方案中,选择电石渣作为ca(oh)2来源,电石渣的ca(oh)2含量高,并且是廉价易得的固体废物,减少废物处理,更环保。

16.作为优选,所述玻璃体解构助剂为芒硝和硅酸钠。

17.作为优选,所述芒硝和硅酸钠的质量比为(1-2):1。

18.在上述方案中,玻璃体解构助剂采用芒硝和硅酸钠的混合物的解构效果强于单独采用芒硝或硅酸钠,其中芒硝和硅酸钠的质量比为(1-2):1,效果最好。

19.作为优选,所述硫酸亚铁与玻璃体解构助剂的总质量份为1份。

20.在上述方案中,玻璃体解构助剂的添加量随硫酸亚铁添加量的增加而减少,在玻璃体解构助剂添加量较少时,添加部分硫酸亚铁保证水泥初期的六价铬还原能力;在玻璃体解构助剂添加量较多时,则不需要添加硫酸亚铁。

21.作为优选,所述水泥混合材的含水率≤10%。

22.本发明还公开了一种上述还原六价铬的水泥混合材的制备方法,包括以下步骤:

23.步骤a:采用跳汰机分选硅锰渣中残留的硅锰合金,得到除合金硅锰渣;

24.步骤b:以质量份计,将90-95份的硅锰渣,4-9份的ca(oh)2,0.8-1.0份的玻璃体解构助剂,0-0.2份的硫酸亚铁混合均匀;

25.步骤c:混合物料在原料堆棚陈化并自然风干至含水率≤10%,得到水泥混合材。

26.在本发明中,水泥混合材在陈化和自然风干阶段,ca(oh)2、玻璃体解构助剂协同作用下,硅锰渣中钙硅铝玻璃体溶解、结构解体,低价态mn从硅锰渣玻璃体中溶出,进而具备了六价铬还原能力,克服了单独掺用硅锰渣时,低价态mn溶出过慢、无法发挥还原性的问题。

27.本发明还公开了一种水泥,包含上述的水泥混合材。

28.作为优选,水泥中包括12-20%的水泥混合材。

29.在上述方案中,水泥混合材与水泥熟料、石膏等共同粉磨制备水泥时,在不另行掺入水溶性六价铬还原剂条件下,水泥中水溶性六价铬含量≤2mg/kg。

30.本发明的一种还原六价铬的水泥混合材,其28天活性指数≥95%。

31.综上所述,由于采用了上述技术方案,本发明的有益效果是:

32.1、采用原材料中廉价易得的固体废物(包括硅锰渣、电石渣)最高用量可达到99%,大掺量利用了冶炼和化工固体废弃物,环保效果显著;

33.2、克服了单独掺用硅锰渣时,低价态mn溶出过慢、无法发挥还原性问题;

34.3、水泥混合材的六价铬还原能力来源于硅锰渣自身玻璃体溶解、解构释放的低价态mn,而不是外掺低价态锰盐;相比于纯粹硫酸亚铁、硫酸亚锰还原剂成本大幅降低,且溶出的低价态锰环境稳定性更高,避免单独掺用硫酸亚铁还原剂时,水泥中水溶性六价铬含量后期反弹;

35.4、在ca(oh)2、玻璃体解构剂协同作用下,玻璃体溶解、解构和水化速率大幅增加,在发挥还原功能同时,水化活性同步提高,在水泥粉磨生产时,能够进一步提高水泥熟料替代比例,水泥熟料配比系数和co2排放均进一步降低;

36.5、水泥混合材兼具高水化活性和六价铬还原功能,且制备工艺简单、容易操作,成本低,节能,低碳环保;从技术、经济和环境保护角度出发,具有重大的社会、经济和环境效益,实用性强。

具体实施方式

37.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

38.本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

39.以下实施例的水泥混合材的制备方法,均包括以下步骤:

40.步骤a:利用硅锰合金与钙硅铝颗粒密度差异,采用跳汰机分选硅锰渣中残留的硅锰合金,得到mno占干基质量6%~8%的除合金硅锰渣;

41.步骤b:以质量份计,将硅锰渣,ca(oh)2,玻璃体解构助剂,硫酸亚铁混合均匀;

42.步骤c:混合物料在原料堆棚陈化并自然风干至含水率≤10%,得到水泥混合材。

43.实施例1

44.本实施例的一种还原六价铬的水泥混合材,按质量份计,包括硅锰渣:95份,ca(oh)2:4份,玻璃体解构助剂0.8份,硫酸亚铁:0.2份;其中玻璃体解构助剂为质量比2:1的芒硝和硅酸钠。

45.实施例2

46.本实施例的一种还原六价铬的水泥混合材,按质量份计,包括硅锰渣:95份,ca(oh)2:4份,玻璃体解构助剂0.8份;其中玻璃体解构助剂为质量比2:1的芒硝和硅酸钠。

47.实施例3

48.本实施例的一种还原六价铬的水泥混合材,按质量份计,包括硅锰渣:90份,ca(oh)2:9份,玻璃体解构助剂0.95份,硫酸亚铁:0.05份;其中玻璃体解构助剂为质量比1.5:1的芒硝和硅酸钠。

49.实施例4

50.本实施例的一种还原六价铬的水泥混合材,按质量份计,包括硅锰渣:92份,ca(oh)2:7份,玻璃体解构助剂1份;其中玻璃体解构助剂为质量比1:1的芒硝和硅酸钠。

51.实施例5

52.本实施例的一种还原六价铬的水泥混合材,按质量份计,包括硅锰渣:92份,ca(oh)2:7份,玻璃体解构助剂1份;其中玻璃体解构助剂为芒硝。

53.实施例6

54.本实施例的一种还原六价铬的水泥混合材,按质量份计,包括硅锰渣:92份,ca(oh)2:7份,玻璃体解构助剂1份;其中玻璃体解构助剂为硅酸钠。

55.对比例1

56.本实施例的一种还原六价铬的水泥混合材,为100%的硅锰渣,无其他组分。

57.对比例2

58.本实施例的一种还原六价铬的水泥混合材,按质量份计,包括硅锰渣:92份,ca(oh)2:7份。

59.对比例3

60.本实施例的一种还原六价铬的水泥混合材,按质量份计,包括硅锰渣:92份,玻璃体解构助剂1份;其中玻璃体解构助剂为质量比1:1的芒硝和硅酸钠。

61.将上述实施例和对比例的水泥混合材,制成满足yb/t4229《用于水泥和混凝土中的硅锰渣粉》规定的硅锰渣粉;同时将上述实施例和对比例,按照gb175《通用硅酸盐水泥》规定,制备水泥混合材干基质量百分含量为20%的p.o.42.5r普通硅酸盐水泥。

62.对比例4

63.按照gb175《通用硅酸盐水泥》规定,制备混合材干基质量百分含量为20%的p.o.42.5r普通硅酸盐水泥,其中加入0.5%的市售硫酸亚铁基六价铬还原剂,混合材为普通混合材而不采用本发明的水泥混合材。

64.对比例5

65.按照gb175《通用硅酸盐水泥》规定,制备普通混合材干基质量百分含量为20%的p.o.42.5r普通硅酸盐水泥,不加入六价铬还原剂,混合材为普通混合材而不采用本发明的水泥混合材。

66.按照yb/t4229《用于水泥和混凝土中的硅锰渣粉》测试水泥混合材的7天和28天活性指数;按照gb175《通用硅酸盐水泥》测试上述实施例和对比例中的到的p.o.42.5r普通硅酸盐水泥的力学性能;采用gb 31893-2015《水泥中水溶性六价铬(vi)的限量及测定方法》测试上述实施例和对比例的p.o.42.5r普通硅酸盐水泥,新制和保存180天后水溶性六价铬含量;结果如下表所示。

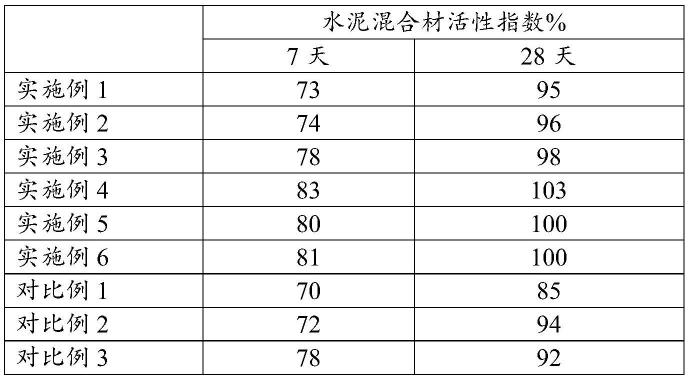

67.表1:水泥混合材活性指数

[0068][0069]

通过表1可以看到,与对比例1中的单纯硅锰渣作为水泥混合材相比,本发明实施例1-6中水泥混合材的7天活性指数和28天活性指数更高,表明本发明制得的水泥混合材具有高水化活性。

[0070]

对比例2是在实施例4的基础上去除玻璃体解构助剂,对比例3是在实施例4的基础上去除ca(oh)2,可以看到与实施例4相比,对比例2-3中水泥混合材的7天活性指数和28天活性指数均大幅降低,即对比例2-3的水化活性低;这表明单独与添加玻璃体解构助剂或者ca(oh)2相比,同时添加ca(oh)2与玻璃体解构助剂能够大幅增加水泥混合材的水化活性。

[0071]

同时比较实施例4-6,实施例5-6中玻璃体解构助剂仅为单独的芒硝或硅酸钠,实施例4中玻璃体解构助剂为芒硝和硅酸钠;与单独采用芒硝或硅酸钠的实施例5-6相比,玻璃体解构助剂采用芒硝和硅酸钠混合的实施例4的活性指数更高,也就是水化活性更高。

[0072]

表2:水泥力学性能和水溶性六价铬含量

[0073][0074]

通过表2可以看到,与对比例4-5相比,实施例1-6中水泥力学性能提高,水溶性六价铬含量大幅降低,且储存时间对于水溶性六价铬含量影响不大;表明本发明的水泥混合材还原效果好,且还原功能保持时间更长。

[0075]

与对比例1中的单纯硅锰渣相比,本发明实施例1-6中能够大幅降低水溶性六价铬

含量,表明单纯的硅锰渣并不能作为水泥铬还原剂使用。

[0076]

对比例2是在实施例4的基础上去除玻璃体解构助剂,对比例3是在实施例4的基础上去除ca(oh)2,可以看到对比例2-3中水泥水溶性六价铬含量远大于实施例4中的水溶性六价铬含量;这表明单独与添加玻璃体解构助剂或者ca(oh)2相比,同时添加ca(oh)2与玻璃体解构助剂能够提升六价铬还原效果。

[0077]

通过对比例3和实施例4比较,水泥混合材中不添加ca(oh)2会造成水泥的初期强度偏低。

[0078]

同时比较实施例4-6,实施例5-6中玻璃体解构助剂仅为单独的芒硝或硅酸钠,实施例4中玻璃体解构助剂为芒硝和硅酸钠;可以看到实施例4中玻璃体解构助剂采用芒硝和硅酸钠,其水溶性六价铬含量更低,还原效果更好。

[0079]

实施例1-2相比,实施例1中添加部分硫酸亚铁,能够增强水泥初期的六价铬还原能力。

[0080]

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。