1.本发明涉及水泥材料领域,具体提供一种应用于机场道面的高致密性水泥基材料及其制备方法。

背景技术:

2.水泥基材料具有价格低廉、制备工艺简单的特点,自问世后就得到广泛应用,目前普遍应用于特殊建筑构建、海洋基建、民用及公用建筑等诸多领域。因此对于水泥材料的需求也越来越大,根据国家统计局数据显示,2020年全国水泥产量高达23.7亿吨,在水泥分类中,硅酸盐水泥因其性能可靠、价格低廉、工艺成熟、组分可控,且水化放热较缓慢,可防止混凝土内部因内应力集中而胀裂破坏混凝土结构,在建筑各个领域用量最大、最广。但硅酸盐水泥基材料与水反应生成的水化产物构成的水泥硬化体是疏松多孔结构,会因氯离子渗透、碳化、冻融破坏等原因,导致使用过程中极易出现各种问题而降低水泥基材料的使用寿命,从而限制了其在工程中的应用;因此带来的数量巨大的废弃水泥也对环境造成了二次污染。与此同时,伴随着科技发展,人们对各类建筑、道面要求也逐渐提高。

3.机场道面混凝土同样存在强度较低,抗变形能力差,易开裂,本身在日常使用时易产生磨损、剥落等病害。而在增大的飞机荷载和冻融循环的双重作用下,周围介质(空气、雨水)沿裂缝渗透到混凝土内部后会引起混凝土的进一步破坏,从而加速道面裂缝发展,进而加重道面表层所产生的剥落、起砂露石等病害,严重时甚至影响飞机的正常起降,因其要求的特殊性。高致密性,高耐久性的水泥基材料就显得尤为重要,例如,申请号为201810376484的中国专利文献公开了“一种纳米材料改良水泥基材料”,该配方对于水泥基材料的前期强度和致密性具有一定的改善效果,其组分是由30~50硅酸盐水泥、博耐特1~2%、纳米材料改性剂0.02~0.05%、减水剂0.5~0.8%、早强剂0.2~0.5%、膨胀剂2~4%、乳胶粉5~8%、高纯铝粉0.2~0.5%、甲基羟丙基纤维素醚0.1~0.2%和骨料混合而成,但不能提升水泥基材料的后期力学强度和耐久性,尤其是长久性能。

4.目前针对硅酸盐水泥基材料疏松多孔的特点,主要从以下几个方面进行改进:

①

掺加矿物掺合料(例如粉煤灰、矿渣、钢渣等),通过水化过程中生成较多的c-s-h凝胶和钙矾石来达到致密水泥体的目的,尤其对水泥体的后期耐久性改善更为明显,但过多矿物掺合料的加入会降低硅酸盐水泥的前期强度,导致前期强度不足,且富铝酸盐相含量较高时,其结晶水化产物将造成更多的多孔结构,为有害离子侵蚀提供了便利通道;

②

掺加纳米材料(例如纳米二氧化硅、纳米碳酸钙、纳米二氧化钛等),此种方法虽能提升水泥基材料的前期强度,降低孔隙率,提升致密性,但纳米材料较为昂贵且不易分散,影响其使用,再者,纳米材料仅能提供水泥硬化体前期优势,对于服役后期效果不明显;

③

掺加有机乳液(苯丙乳液、环氧树脂乳液等),此种方法虽能降低水泥硬化体的孔隙率,但会减缓水泥的水化,不利于前期强度的提高。

④

降低用水量,用水量的降低必然要多加入减水剂,但过多的减水剂会导致水泥基材料发生离析,强度降低,如不加或少加减水剂又会导致施工工艺的困难。因此,需求新的方法提升水泥基材料的致密性,且需保证其在前期、中期和后期都应具有良好

的力学性能和耐久性。

技术实现要素:

5.本发明是针对上述现有技术的不足,提供一种应用于机场道面的高致密性水泥基材料。所述水泥基材料在整个服役周期都可以保持优良的力学性能和耐久性,使用寿命得到大幅度提升。

6.本发明解决其技术问题所采用的技术方案是:一种应用于机场道面的高致密性水泥基材料,按重量份计,所述水泥基材料的原料包括:改性水泥92~97份、级配纳米材料0.5~1.5份、纳米分散剂0.01~0.1份、减水剂0.4~1.2份、早强剂0.2~0.5份、过烧水泥熟料颗粒1~5.6份,还包括改性水泥含量4~6倍的骨料;其中:所述改性水泥由70~85份硅酸盐水泥、5~20份硫铝酸盐水泥和5~12份煅烧造纸污泥灰组成。

7.进一步地,所述煅烧造纸污泥灰的制备方法为:首先将造纸污泥灰用、清洗后粉碎,过筛后烘干,最后在500~600℃之间煅烧40~70min。

8.以上述方法制备的煅烧造纸污泥灰主要成分为25~5%的铝硅酸钙和15~25%无水硫酸钙,其余为不可避免的杂质。本发明中,采用所述煅烧造纸污泥灰可为生成钙矾石晶体和c-s-h凝胶提供适量的、所必要的组分。

9.进一步地,所述级配纳米材料由纳米勃姆石30~50重量份、超细沸石20~50重量份和超细贝壳粉10~50重量份构成。作为优选,其粒径分别为:纳米勃姆石30~80nm,超细沸石80~200nm,超细贝壳粉200~400nm。本发明中,所述级配纳米材料由多种不同级配粒径的物料复合而成,能分级填充水泥基材料的孔隙结构,降低前期样品孔隙率,减少连通孔的数量,增强力学性能,在掺量低的情况下即能发挥良好的效果。

10.进一步地,所述过烧水泥熟料颗粒主要由c2s熟料和c4af熟料组成。所述c2s熟料和c4af熟料分别由相应的水泥生产原料经1200~1300℃煅烧30~60min而成。作为优选,c2s熟料和c4af熟料的重量配比为(50~80):(20~50)。作为优选,过烧水泥熟料颗粒的粒径应控制在100~500um之间,如100~150um、130~180um、100~300um、200~350um、400~500um等。本发明利用经过过烧的水泥熟料颗粒中含有的特殊组分有助于水泥基材料中期和后期强度发展和耐久性提升。

11.所述c2s熟料的制备方法为:将石灰石和粘土等物料按硅酸盐水泥常规生产方法对其进行破碎、均化、水洗,然后烘干至含水率低于1wt%,再将混合物料压成块状(如直径为60mm、厚度为10mm的圆块),将制备的块状混合物置于干燥箱中在100℃下进行烘干,完成后将该块状混合物在1200~1300℃煅烧30~60min,自然冷却至室温后过筛,得到c2s熟料。

12.所述c4af熟料的制备方法为:将石灰石、钢渣、铝渣等物料按硅酸盐水泥常规生产方法对其进行破碎、均化、水洗,然后烘干至含水率低于1wt%,再将混合物料压成块状(如直径为60mm、厚度为10mm的圆块),将制备的块状混合物置于干燥箱中在100℃下进行烘干,完成后将该块状混合物在1200~300℃煅烧30~60min,自然冷却至室温后过筛,得到c4af熟料。

13.进一步地,所述早强剂为甲酸钙和/或硫酸铝。少量甲酸钙、硫酸铝的加入,能促进水泥的前期水化,弥补由纳米分散剂所引起的减缓水泥水化特点。

14.进一步地,所述纳米分散剂包括非离子型表面活性剂、离子型表面活性剂中的任

意一种,其主要作用是使级配纳米材料中各组分均分分散,保证所述水泥基材料在制备过程中组分均匀。所述非离子型表面活性剂为20型非离子表面活性剂、脂肪醇聚氧乙烯醚、烷基醇酰胺和/或聚乙二醇;所述离子型表面活性剂可采用十二烷基硫酸钠和/或烯烃磺酸盐。

15.进一步地,所述减水剂包括脂肪族、芳香族、萘系、聚羧酸类中的任意一种,其作用是进一步细化水泥硬化体的孔隙结构,降低孔隙率,提高致密性。

16.进一步地,所述水泥基材料的原料还包括水,水的添加量按照0.18~0.25的水灰比执行。

17.本发明进一步的技术任务是提供上述应用于机场道面的高致密性水泥基材料的制备方法,包括如下步骤:

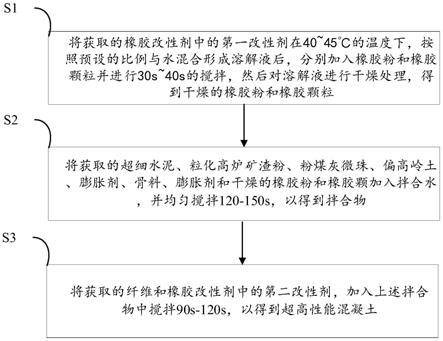

18.(1)在水中加入0.01~0.1重量份的纳米分散剂、0.5~1.5重量份的级配纳米材料后混匀,再加入0.4~1.2重量份的减水剂和0.2~0.5重量份的早强剂混匀,得到混合料a;

19.(2)将92~97重量份的改性水泥、1~5.6重量份的过烧水泥熟料颗粒、骨料加入混合料a中混匀,养护,即得目标产物,

20.所述改性水泥由70~85份硅酸盐水泥、5~20份硫铝酸盐水泥和5~12份煅烧造纸污泥灰组成;

21.骨料的用量为改性水泥用量的4~6倍;

22.水的添加量按照0.18~0.25的水灰比执行。

23.本发明同再进一步的技术任务是提供上述应用于机场道面的高致密性水泥基材料在建筑工程等领域中的应用。

24.和现有技术相比,本发明的应用于机场道面的高致密性水泥基材料及其制备方法具有以下突出的有益效果:

25.(1)本发明的水泥基材料采用了改性水泥,其主要由硅酸盐水泥、硫铝酸盐水泥和煅烧造纸污泥灰组成,其中,造纸污泥灰经过煅烧后比表面积显著增加,同时造纸污灰中的铝硅酸钙和硫酸钙等组分活性增加,煅烧生成的无水ⅲ型硫酸钙和高活性铝硅酸钙更易与水泥基材料发生水化反应,快速形成c-s-h凝胶和钙矾石晶体,同时还能减少天然石膏(硫酸钙)的使用,且将造纸污泥灰变废为宝。

26.(2)本发明的水泥基材料采用了过烧的c2s和c4af水泥熟料颗粒,其水泥熟料煅烧后活性降低,水化速率减慢,该组分的加入能提供长久的力学性能和耐久性,煅烧的c4af熟料主要增加中期强度(6~12月),煅烧的c2s熟料提供长久力学性能和耐久性(1年~数十年),且过烧c2s和c4af熟料颗粒与水泥硬化体之间能够形成无界面过渡区,可减少有害离子的侵入和破坏,实现整个生命周期强度和耐久性的维持和提升。

27.(3)本发明采用的级配纳米材料由不同级配粒径复合而成,能分级填充水泥基材料的孔隙结构,降低前期样品孔隙率,减少连通孔的数量,增强力学性能,在掺量低的情况下即能发挥良好的效果。

28.(4)在本发明中,利用纳米勃姆石中的羟基氧化铝等组分与水泥中的氢氧化钙、硫酸钙等组分生成铝胶,进行形成较多的钙矾石晶体,增强水泥基材料的前期骨架;超细沸石中的二氧化硅,三氧化二铝等组分也会与水泥基材料组分反映生成一定的c-s-h凝胶和钙矾石晶体,因此,此纳米材料在水泥基材料的加入除上述功能外,还能部分参与水泥水化,

再次提高制品致密性,密实水泥体结构。而且加入不同粒径的纳米材料在纳米分散剂、硫铝酸盐水泥和早强剂的作用下提供良好的前期力学性能,提升早期水泥硬化体的致密性。

附图说明

29.附图1是本发明实施例一制备的应用于机场道面的高致密性水泥基材料试块。

具体实施方式

30.下面结合具体实施例进一步阐述本发明,这些实施例仅用于说明本发明而不用于限制本发明的范围,文中所述的较佳实施方法与材料仅作示范之用,下面结合具体实施方式对本发明详细说明。

31.下列实施例中,采用的硅酸盐水泥为强度等级42.5的普通硅酸盐水泥。采用的硫铝酸盐水泥为强度等级42.5的硫铝酸盐水泥。

32.下列实施例中,采用的造纸污泥灰来自川恩环保有限公司。

33.第一实施例

34.1、煅烧造纸污泥灰的制备

35.造纸污泥灰用清水进行清洗以去除一定的杂质,再进行磨碎,过100目筛子,筛余低于1wt%;然后将其置于40℃烘箱内烘干;最后将烘干后的样品置于硅钼棒高温炉中,在空气下550℃煅烧1h。将得到的煅烧造纸污泥灰过200目筛,筛余小于1%,备用。

36.2、改性水泥的制备

37.取硅酸盐水泥75重量份、硫铝酸盐水泥17重量份、煅烧造纸污泥灰8重量份,将三种组分加入vh型混料机内搅拌8h,即得。

38.3、过烧水泥熟料的制备

39.将石灰石和粘土等物料按硅酸盐水泥常规生产方法对其进行破碎、均化、水洗,然后烘干至含水率低于1wt%,再将混合物料压成直径为60mm、厚度为10mm的圆块,将制备的圆块置于干燥箱中在100℃下进行烘干,完成后将该圆块在1250℃煅烧40min,自然冷却至室温后过筛,得到粒径在200~350um之间的c2s熟料。

40.同样,以石灰石、钢渣、铝渣等物料,在上述条件下制备过烧的c4af熟料。

41.将80重量份的c2s熟料和20重量份的c4af熟料混合均匀,即得过烧水泥熟料。

42.4、级配纳米材料的制备

43.将粒径为30~80nm纳米的勃姆石50重量份、80~200nm的超细沸石30重量份、200~400nm的超细贝壳粉20重量份加入到vh型混料机内搅拌8h混合均匀,即得。

44.5、应用于机场道面的高致密性水泥基材料的制备

45.(1)按照重量份称取如下原料:改性水泥95份、级配纳米材料1.2份、纳米分散剂0.05份、减水剂0.8份、早强剂0.4份、过烧水泥熟料颗粒2.55份、骨料500份(砂子150份、石子350份),按照水灰比0.21的比例量取水。其中:所述纳米分散剂为20型非离子表面活性剂,其由山梨醇脂肪酸酯乙氧基化而成。所述减水剂为聚羧酸高效减水剂。所述早强剂由70重量份甲酸钙和30重量份硫酸铝构成。

46.(2)先在水中加入所述纳米分散剂,然后加入所述级配纳米材料后将其置于超声分散器中超声30min,再加入所述减水剂和早强剂继续混匀,得到混合料a。

47.(3)将所述改性水泥、过烧水泥熟料颗粒、骨料与混合料a加入搅拌机中搅拌15min,得混凝土浆体,将该浆体按《民用机场水泥混凝土面层施工技术规范》(mh 5006-2015)养护至预定龄期,即得。

48.第二实施例

49.1、煅烧造纸污泥灰的制备

50.造纸污泥灰用清水进行清洗以去除一定的杂质,再进行磨碎,过100目筛子,筛余低于1wt%;然后将其置于40℃烘箱内烘干;最后将烘干后的样品置于硅钼棒高温炉中,在空气下500℃煅烧70min。将得到的煅烧造纸污泥灰过200目筛,筛余小于1%,备用。

51.2、改性水泥的制备

52.取硅酸盐水泥70重量份、硫铝酸盐水泥20重量份、煅烧造纸污泥灰10重量份,将三种组分加入vh型混料机内搅拌8h,即得。

53.3、过烧水泥熟料的制备

54.将石灰石和粘土等物料按硅酸盐水泥常规生产方法对其进行破碎、均化、水洗,然后烘干至含水率低于1wt%,再将混合物料压成直径为60mm、厚度为10mm的圆块,将制备的圆块置于干燥箱中在100℃下进行烘干,完成后将该圆块在1230℃煅烧50min,自然冷却至室温后过筛,得到粒径在100~150um之间的c2s熟料。

55.同样,以石灰石、钢渣、铝渣等物料,在上述条件下制备过烧的c4af熟料。

56.将70重量份的c2s熟料和30重量份的c4af熟料混合均匀,即得过烧水泥熟料。

57.4、级配纳米材料的制备

58.将粒径为30~80nm纳米的勃姆石40重量份、80~200nm的超细沸石50重量份、200~400nm的超细贝壳粉10重量份加入到vh型混料机内搅拌8h混合均匀,即得。

59.5、应用于机场道面的高致密性水泥基材料的制备

60.(1)按照重量份称取如下原料:改性水泥92份、级配纳米材料1.5份、纳米分散剂0.01份、减水剂0.4份、早强剂0.5份、过烧水泥熟料颗粒5.6份、骨料450(砂子160份和石子290份),按照水灰比0.23的比例量取水。其中:所述纳米分散剂为20型非离子表面活性剂,其由山梨醇脂肪酸酯乙氧基化而成。所述减水剂为聚羧酸高效减水剂。所述早强剂由60重量份甲酸钙和40重量份硫酸铝构成。

61.(2)先在水中加入所述纳米分散剂,然后加入所述级配纳米材料后将其置于超声分散器中超声30min,再加入所述减水剂和早强剂继续混匀,得到混合料a。

62.(3)将所述改性水泥、过烧水泥熟料颗粒、骨料与混合料a加入搅拌机中搅拌18min,得混凝土浆体,将该浆体按《民用机场水泥混凝土面层施工技术规范》(mh 5006-2015)养护至预定龄期,即得。

63.第三实施例

64.1、煅烧造纸污泥灰的制备

65.造纸污泥灰用清水进行清洗以去除一定的杂质,再进行磨碎,过100目筛子,筛余低于1wt%;然后将其置于40℃烘箱内烘干;最后将烘干后的样品置于硅钼棒高温炉中,在空气下580℃煅烧50min。将得到的煅烧造纸污泥灰过200目筛,筛余小于1%,备用。

66.2、改性水泥的制备

67.取硅酸盐水泥80重量份、硫铝酸盐水泥10重量份、煅烧造纸污泥灰10重量份,将三

种组分加入vh型混料机内搅拌8h,即得。

68.3、过烧水泥熟料的制备

69.将石灰石和粘土等物料按硅酸盐水泥常规生产方法对其进行破碎、均化、水洗,然后烘干至含水率低于1wt%,再将混合物料压成直径为60mm、厚度为10mm的圆块,将制备的圆块置于干燥箱中在100℃下进行烘干,完成后将该圆块在1300℃煅烧30min,自然冷却至室温后过筛,得到粒径在100~300um之间c2s熟料。

70.同样,以石灰石、钢渣、铝渣等物料,在上述条件下制备过烧的c4af熟料。

71.将60重量份的c2s熟料和40重量份的c4af熟料混合均匀,即得过烧水泥熟料。

72.4、级配纳米材料的制备

73.将粒径为30~80nm纳米的勃姆石30重量份、80~200nm的超细沸石20重量份、200~400nm的超细贝壳粉50重量份加入到vh型混料机内搅拌8h混合均匀,即得。

74.5、应用于机场道面的高致密性水泥基材料的制备

75.(1)按照重量份称取如下原料:改性水泥97份、级配纳米材料0.5份、纳米分散剂0.1份、减水剂1.2份、早强剂0.2份、过烧水泥熟料颗粒1.0份、骨料共388份(砂子168份和石子220份),按照水灰比0.25的比例量取水。其中:所述纳米分散剂为20型非离子表面活性剂,其由山梨醇脂肪酸酯乙氧基化而成。所述减水剂为萘系高效减水剂。所述早强剂由60重量份甲酸钙和40重量份硫酸铝构成。

76.(2)先在水中加入所述纳米分散剂,然后加入所述级配纳米材料后将其置于超声分散器中超声30min,再加入所述减水剂和早强剂继续混匀,得到混合料a。

77.(3)将所述改性水泥、过烧水泥熟料颗粒、骨料与混合料a加入搅拌机中搅拌18min,得混凝土浆体,将该浆体按《民用机场水泥混凝土面层施工技术规范》(mh 5006-2015)养护至预定龄期,即得。

78.第四实施例

79.1、煅烧造纸污泥灰的制备

80.造纸污泥灰用清水进行清洗以去除一定的杂质,再进行磨碎,过100目筛子,筛余低于1wt%;然后将其置于40℃烘箱内烘干;最后将烘干后的样品置于硅钼棒高温炉中,在空气下600℃煅烧40min。将得到的煅烧造纸污泥灰过200目筛,筛余小于1%,备用。

81.2、改性水泥的制备

82.取硅酸盐水泥85重量份、硫铝酸盐水泥5重量份、煅烧造纸污泥灰12重量份,将三种组分加入vh型混料机内搅拌8h,即得。

83.3、过烧水泥熟料的制备

84.将石灰石和粘土等物料按硅酸盐水泥常规生产方法对其进行破碎、均化、水洗,然后烘干至含水率低于1wt%,再将混合物料压成直径为60mm、厚度为10mm的圆块,将制备的圆块置于干燥箱中在100℃下进行烘干,完成后将该圆块在1200℃煅烧60min,自然冷却至室温后过筛,得到粒径在400~500um之间的c2s熟料。

85.同样,以石灰石、钢渣、铝渣等物料,在上述条件下制备过烧的c4af熟料。

86.将50重量份的c2s熟料和50重量份的c4af熟料混合均匀,即得过烧水泥熟料。

87.4、级配纳米材料的制备

88.将粒径为30~80nm纳米的勃姆石30重量份、80~200nm的超细沸石20重量份、200

~400nm的超细贝壳粉50重量份加入到vh型混料机内搅拌8h混合均匀,即得。

89.5、应用于机场道面的高致密性水泥基材料的制备

90.(1)按照重量份称取如下原料:改性水泥94份、级配纳米材料0.6份、纳米分散剂0.08份、减水剂1.0份、早强剂0.3份、过烧水泥熟料颗粒4.2份、骨料564份(砂子150份和石子314份)按照水灰比0.18的比例量取水。其中:所述纳米分散剂为20型非离子表面活性剂,其由山梨醇脂肪酸酯乙氧基化而成。所述减水剂为萘系高效减水剂。所述早强剂由50重量份甲酸钙和50重量份硫酸铝构成。

91.(2)先在水中加入所述纳米分散剂,然后加入所述级配纳米材料后将其置于超声分散器中超声30min,再加入所述减水剂和早强剂继续混匀,得到混合料a。

92.(3)将所述改性水泥、过烧水泥熟料颗粒、骨料与混合料a加入搅拌机中搅拌15min,得混凝土浆体,将该浆体按《民用机场水泥混凝土面层施工技术规范》(mh 5006-2015)养护至预定龄期,即得。

93.第五实施例

94.1、煅烧造纸污泥灰的制备

95.造纸污泥灰用清水进行清洗以去除一定的杂质,再进行磨碎,过100目筛子,筛余低于1wt%;然后将其置于40℃烘箱内烘干;最后将烘干后的样品置于硅钼棒高温炉中,在空气下550℃煅烧1h。将得到的煅烧造纸污泥灰过200目筛,筛余小于1%,备用。

96.2、改性水泥的制备

97.取硅酸盐水泥72重量份、硫铝酸盐水泥6重量份、煅烧造纸污泥灰5重量份,将三种组分加入vh型混料机内搅拌8h,即得。

98.3、过烧水泥熟料的制备

99.将石灰石和粘土等物料按硅酸盐水泥常规生产方法对其进行破碎、均化、水洗,然后烘干至含水率低于1wt%,再将混合物料压成直径为60mm、厚度为10mm的圆块,将制备的圆块置于干燥箱中在100℃下进行烘干,完成后将该圆块在1280℃煅烧35min,自然冷却至室温后过筛,得到粒径在130~180um之间的c2s熟料。

100.同样,以石灰石、钢渣、铝渣等物料,在上述条件下制备过烧的c4af熟料。

101.将65重量份的c2s熟料和35重量份的c4af熟料混合均匀,即得过烧水泥熟料。

102.4、级配纳米材料的制备

103.将粒径为30~80nm纳米的勃姆石45重量份、80~200nm的超细沸石35重量份、200~400nm的超细贝壳粉35重量份加入到vh型混料机内搅拌8h混合均匀,即得。

104.5、应用于机场道面的高致密性水泥基材料的制备

105.(1)按照重量份称取如下原料:改性水泥95份、级配纳米材料1.2份、纳米分散剂0.07份、减水剂0.9份、早强剂0.3份、过烧水泥熟料颗粒3.7份、骨料530份(砂子135份和石子295份),按照水灰比0.20的比例量取水。其中:所述纳米分散剂为20型非离子表面活性剂,其由山梨醇脂肪酸酯乙氧基化而成。所述减水剂为脂肪族高效减水剂。所述早强剂为甲酸钙。

106.(2)先在水中加入所述纳米分散剂,然后加入所述级配纳米材料后将其置于超声分散器中超声30min,再加入所述减水剂和早强剂继续混匀,得到混合料a。

107.(3)将所述改性水泥、过烧水泥熟料颗粒、骨料与混合料a加入搅拌机中搅拌

20min,得混凝土浆体,将该浆体按《民用机场水泥混凝土面层施工技术规范》(mh 5006-2015)养护至预定龄期,即得。

108.第六实施例

109.应用于机场道面的高致密性水泥基材料的制备方法同第一实施例,区别在于:本实施例采用普通硅酸盐水泥代替所述改性水泥。具体地,该制备方法包括如下步骤:

110.(1)按照重量份称取如下原料:普通硅酸盐水泥95份、级配纳米材料1.2份、纳米分散剂0.05份、减水剂0.8份、早强剂0.4份、过烧水泥熟料颗粒2.55份、骨料500份(砂子150份、石子350份),按照水灰比0.21的比例量取水。其中:所述纳米分散剂为20型非离子表面活性剂,其由山梨醇脂肪酸酯乙氧基化而成。所述减水剂为聚羧酸高效减水剂。所述早强剂由70重量份甲酸钙和30重量份硫酸铝构成。

111.(2)先在水中加入所述纳米分散剂,然后加入所述级配纳米材料后将其置于超声分散器中超声30min,再加入所述减水剂和早强剂继续混匀,得到混合料a。

112.(3)将所述改性水泥、过烧水泥熟料颗粒、骨料与混合料a加入搅拌机中搅拌15min,得混凝土浆体,将该浆体按《民用机场水泥混凝土面层施工技术规范》(mh 5006-2015)养护至预定龄期,即得。

113.第七实施例

114.应用于机场道面的高致密性水泥基材料的制备方法同第一实施例,区别在于:本实施例中的改性水泥未经煅烧处理,且未进行其他的改性处理。具体地,该制备方法包括如下步骤:

115.(1)按照重量份称取如下原料:改性水泥95份、级配纳米材料1.2份、纳米分散剂0.05份、减水剂0.8份、早强剂0.4份、过烧水泥熟料颗粒2.55份、骨料500份(砂子150份、石子350份),按照水灰比0.21的比例量取水。其中:所述纳米分散剂为20型非离子表面活性剂,其由山梨醇脂肪酸酯乙氧基化而成。所述减水剂为聚羧酸高效减水剂。所述早强剂由70重量份甲酸钙和30重量份硫酸铝构成。

116.(2)先在水中加入所述纳米分散剂,然后加入所述级配纳米材料后将其置于超声分散器中超声30min,再加入所述减水剂和早强剂继续混匀,得到混合料a。

117.(3)将所述改性水泥、过烧水泥熟料颗粒、骨料与混合料a加入搅拌机中搅拌15min,得混凝土浆体,将该浆体按《民用机场水泥混凝土面层施工技术规范》(mh 5006-2015)养护至预定龄期,即得。

118.第八实施例

119.应用于机场道面的高致密性水泥基材料的制备方法同第一实施例,区别在于:本实施例未采用过烧水泥熟料颗粒。具体地,该制备方法包括如下步骤:

120.(1)按照重量份称取如下原料:改性水泥95份、级配纳米材料1.2份、纳米分散剂0.05份、减水剂0.8份、早强剂0.4份骨料500份(砂子150份、石子350份),按照水灰比0.21的比例量取水。其中:所述纳米分散剂为20型非离子表面活性剂,其由山梨醇脂肪酸酯乙氧基化而成。所述减水剂为聚羧酸高效减水剂。所述早强剂由70重量份甲酸钙和30重量份硫酸铝构成。

121.(2)先在水中加入所述纳米分散剂,然后加入所述级配纳米材料后将其置于超声分散器中超声30min,再加入所述减水剂和早强剂继续混匀,得到混合料a。

122.(3)将所述改性水泥、过烧水泥熟料颗粒、骨料与混合料a加入搅拌机中搅拌15min,得混凝土浆体,将该浆体按《民用机场水泥混凝土面层施工技术规范》(mh 5006-2015)养护至预定龄期,即得。

123.第九实施例

124.应用于机场道面的高致密性水泥基材料的制备方法同第一实施例,区别在于:本实施例采用水泥熟料颗粒没有经过高温过烧处理,也未进行其他的处理。具体地,该制备方法包括如下步骤:

125.(1)按照重量份称取如下原料:普通硅酸盐水泥95份、级配纳米材料1.2份、纳米分散剂0.05份、减水剂0.8份、早强剂0.4份、水泥熟料颗粒2.55份、骨料500份(砂子150份、石子350份),按照水灰比0.21的比例量取水。其中:所述纳米分散剂为20型非离子表面活性剂,其由山梨醇脂肪酸酯乙氧基化而成。所述减水剂为聚羧酸高效减水剂。所述早强剂由70重量份甲酸钙和30重量份硫酸铝构成。

126.(2)先在水中加入所述纳米分散剂,然后加入所述级配纳米材料后将其置于超声分散器中超声30min,再加入所述减水剂和早强剂继续混匀,得到混合料a。

127.(3)将所述改性水泥、过烧水泥熟料颗粒、骨料与混合料a加入搅拌机中搅拌15min,得混凝土浆体,将该浆体按《民用机场水泥混凝土面层施工技术规范》(mh 5006-2015)养护至预定龄期,即得。

128.第十实施例

129.应用于机场道面的高致密性水泥基材料的制备方法同第一实施例,区别在于:本实施例未采用所述级配纳米材料。具体地,该制备方法包括如下步骤:

130.(1)按照重量份称取如下原料:普通硅酸盐水泥95份、纳米分散剂0.05份、减水剂0.8份、早强剂0.4份、过烧水泥熟料颗粒2.55份、骨料500份(砂子150份、石子350份),按照水灰比0.21的比例量取水。其中:所述纳米分散剂为20型非离子表面活性剂,其由山梨醇脂肪酸酯乙氧基化而成。所述减水剂为聚羧酸高效减水剂。所述早强剂由70重量份甲酸钙和30重量份硫酸铝构成。

131.(2)先在水中加入所述纳米分散剂,然后加入所述级配纳米材料后将其置于超声分散器中超声30min,再加入所述减水剂和早强剂继续混匀,得到混合料a。

132.(3)将所述改性水泥、过烧水泥熟料颗粒、骨料与混合料a加入搅拌机中搅拌15min,得混凝土浆体,将该浆体按《民用机场水泥混凝土面层施工技术规范》(mh 5006-2015)养护至预定龄期,即得。

133.第十一实施例

134.应用于机场道面的高致密性水泥基材料的制备方法同第一实施例,区别在于:本实施例的级配纳米材料为:将粒径为30~80nm纳米的米二氧化硅50重量份、80~200nm的纳米碳酸钙30重量份、200~400nm的纳米二氧化钛20重量份加入到vh型混料机内搅拌8h混合均匀,即得。

135.性能测试

136.实验所用水泥、砂石等原材料及水灰比符合《民用机场水泥混凝土面层施工技术规范》(mh 5006-2015)要求,按《普通混凝土力学性能试验方法标准》(gb/t 50081-2002)和《普通混凝土长期性能和耐久性能试验方法》(gb/t50082-2009)对上述实施例养护至7天、

180天、720天的水泥基材料试块(参考图1)进行抗压强度和孔隙率测试,结果如表1所示。

137.表1

[0138][0139]

从表1中测试结果可以看出,相对于第六至第十一实施例,第一至第五实施例制备的水泥基材料的在各个龄期的结构密度都得到了大幅度的降低,强度明显提高,其主要原因在于:第一至第五实施例中的煅烧造纸污泥灰中的活性较高的铝硅酸钙和无水iii型硫酸钙与水泥中的氢氧化钙、铝胶等组分反应生成较多的钙矾石晶体和c-s-h凝胶,与硅酸盐水泥、硫铝酸盐水泥共同作用支撑起早期的结构框架;再者,级配纳米材料由不同级配粒径复合而成,能分级填充水泥基材料的孔隙结构,降低前期样品孔隙率,减少连通孔的数量,增强力学性能,在掺量低的情况下即能发挥良好的效果;同时,所述级配纳米材料中的纳米勃姆石中的羟基氧化铝等组分也会与水泥中的氢氧化钙、硫酸钙等组分生成铝胶,进行形成较多的钙矾石晶体,增强水泥基材料的前期骨架;超细沸石中的二氧化硅,三氧化二铝等组分也会与水泥基材料组分反映生成一定的c-s-h凝胶和钙矾石晶体,因此,此纳米材料在水泥基材料的加入除上述功能外,还能部分参与水泥水化,再次提高制品致密性,密实水泥体结构。而且加入不同粒径的纳米材料在纳米分散剂、硫铝酸盐水泥和早强剂的作用下提供良好的前期力学性能,提升早期水泥硬化体的致密性。180天和720天试样孔隙率的降低是由于过烧的c2s和c4af小颗粒在长龄期中能持续水化,提供长久的力学性能和耐久性,且c4af对于中期水化力学性能提升和孔隙率降低效果明显,故180天试样中过烧的c4af较多的试样其中期强度提升和孔隙率降低较为明显,而c2s对于后期水化的提升效果明显(720天);因此,此种水泥基材料在服役的前期、中期和后期都能持续水化,提升水泥基材料的致密性和耐久性。

[0140]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精

神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。