1.本发明属于铝合金领域,具体涉及一种6010铝合金材料、挤压工艺及挤压成型件。

背景技术:

2.随着环保政策法规的发展和公众环保意识的提高,汽车等领域的节能减排涉及越发受到重视,在其中,轻量化设计被认为是降低汽车能耗的有效手段之一。当前,越来越多的汽车厂家开始采用铝合金零件取代传统钢制零件,以达到减轻车身重量的目的。目前,汽车行业常用的为挤压成型性较好的6系铝合金,而6系铝合金的力学性能普遍不够高,如6010-t4屈服强度仅170mpa,抗拉强度约290mpa,导致其用途受到限制。发明人认识到,目前对于6010的研究尚不充分,如果能够对6010铝合金的成分和加工方法作出改进,进一步提高其力学性能,进一步拓展6010在汽车零部件制造中的用途,对于汽车轻量化设计具有重要的意义。

技术实现要素:

3.本发明的目的在于提供一种6010铝合金材料、挤压工艺及挤压成型件,通过成分与工艺的优化改善6010铝合金的力学性能。

4.根据本发明实施例的一个方面,提供一种6010铝合金材料,以重量比计,包括以下组分:0.95%-1.2%的si,0.25%-0.35%的fe,0.2%-0.6%的cu,0.25%-0.5%的mn,0.9%-1.0%的mg,不多于0.05%的cr,不多于0.25%的zn,0.02%-0.03%的ti,余量为al和不可避免的杂质。通过对铝合金配方成分进行优化,6010铝合金挤压件的抗拉强度最高能够超过400mpa,显著优于现有的6061合金和6010合金制件。

5.进一步地,所述杂质单个重量不超过0.05%,合计重量不超过0.15%。控制杂质的含量,避免有害成分损害合金力学性能。

6.可选地,该6010铝合金材料,以重量比计,包括以下成分:0.95%-1.1%的si,0.25%-0.35%的fe,0.45%-0.5%的cu,0.45%-0.5%的mn,0.9%-0.95%的mg,不多于0.05%的cr,不多于0.25%的zn,0.02%-0.03%的ti,余量为al和不可避免的杂质。该配方的铝合金适用于一般防振金具制造,如减振器连杆等。

7.可选地,该6010铝合金材料,以重量比计,包括以下成分:1.1%-1.2%的si,0.25%-0.35%的fe,0.5%-0.6%的cu,0.25%-0.35%的mn,0.9%-1.0%的mg,不多于0.05%的cr,不多于0.25的zn,0.02%-0.03%的ti,余量为al和不可避免的杂质。该配方的铝合金适用于高强度金具制造,如防撞梁或吸能盒等。

8.可选地,该6010铝合金材料,以重量比计,包括以下成分:0.95%-1.1%的si,0.25%-0.35%的fe,0.2%-0.3%的cu,0.25%-0.35%的mn,0.9%-0.95%的mg,不多于0.05的cr,不多于0.25的zn,0.02%-0.03%的ti,余量为al和不可避免的杂质;且原料不能采用废铝。该配方的铝合金适用于锻造金具。

9.根据本发明实施例的另一个方面,提供一种6010铝合金挤压工艺,采用前述任一

6010铝合金材料制造的铝合金棒材进行热挤压,其中,铝合金棒材挤压时铝棒温度为470℃-520℃。铝合金棒材通过铝棒炉加热,在进行挤压加工时通过接触法检测其中心温度作为工艺控制的主要参数,以有效调节铝合金棒材挤压过程中的组织温度。

10.进一步地,所述铝合金棒材挤压前后的截面直径之比≥3:1。对挤压后截面非圆形的制件,应控制其等效直径不超过原料棒材的1/3;对管件则控制其挤压后的外径不超过原料棒材的1/3。挤压变形使铝合金组织发生充分的动态再结晶,提高力学性能。

11.进一步地,所述铝合金棒材挤压的出料速度为3m/min-8m/min。对出料速度加以控制,进而调节铝棒挤压过程中的变形速率。

12.进一步地,所述铝合金棒材挤压过程中挤压设备主缸的推进速度为2.5mm/s-4.0mm/s。通过调节挤压设备主缸的推进速度,来调节铝棒挤压过程中的原料进给速率。

13.进一步地,对挤压后的所述铝合金棒材进行温度为165℃-185℃时长为8h-12h的时效处理。

14.可选地,在进行时效处理前还包括随炉余温自然时效的步骤。

15.通过设置合理的后续热处理流程,使得挤压后的铝合金组织内强化相充分均匀、弥散地析出,以达到更好的强化效果。

16.根据本发明实施例的又一方面,提供一种6010铝合金挤压成型件,采用前述任一的6010铝合金挤压工艺制造。

17.优选地,所述6010铝合金挤压成型件的抗拉强度≥390mpa,屈服强度≥340mpa,延伸率20%。

18.作为对比,目前市面上常见的6系铝合金挤压成型件如6061-t4抗拉强度约180mpa,屈服强度约110mpa,延伸率约13%;6061-t6抗拉强度约260mpa,屈服强度约240mpa,延伸率约7%。本发明提供的6010铝合金挤压成型件力学性能显著优于市面上常见的6061铝合金挤压件,也优于现有的6010铝合金制件,能够用于汽车减振器等对机械性能有更高要求的零件制造。

具体实施方式

19.下面通过具体实施例对本发明作出详细说明。

20.本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本文的至少一个实施例中。在说明书的各个位置出现的该短语并不一定指代同一实施例,也并非限定为互斥的独立或备选的实施例。本领域技术人员应当能够理解,在不发生结构冲突的前提下本文中的实施例可以与其他实施例相结合。

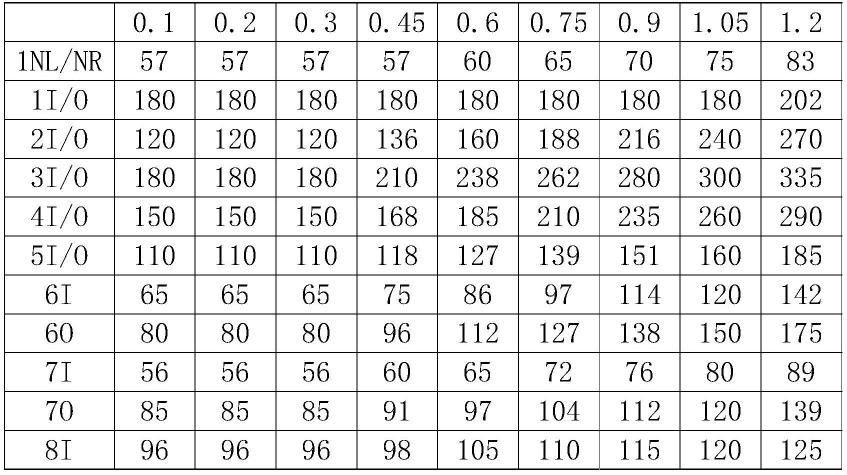

21.根据本发明的一个实施例,在国标(gb)与astm标准基础上对6010铝合金配方成分进行优化得到配方1,以重量比计,该配方成分如表1所示,成分配比控制在该范围内的合金具有比国标和astm标准更为优越的性能。其中,在部分实施例中,其它杂质含量进一步控制为单个成分重量不超过0.05%,以取得更好的成品性能。

22.[0023][0024]

表1

[0025]

在部分实施例中,按照配方1制备直径120mm的铝棒,并通过热挤压设备进行加工,以得到6010铝合金挤压件。其基本过程如下:

[0026]

1)将铝棒放入加热炉,设定温度550℃进行加热;

[0027]

2)以接触法测量铝棒温度在470℃-520℃内时,将铝棒送入挤压设备;

[0028]

3)以1600t压机对铝棒进行挤压,设定挤压模具温度500℃,主缸推进速度2.5mm/s-4.0mm/s,挤压件出料直径14mm-40mm(对截面非圆形的挤出件,控制其等效直径不超过原料铝棒的1/3;对于管件则限定其外径不超过原料铝棒的1/3),出料速度3m/min-8m/min;

[0029]

4)对挤压后的铝棒以165℃-185℃的温度进行8h-12h的时效处理。

[0030]

最终得到的6010铝合金挤压件,对其进行切割和拉伸性能测试,其抗拉强度≥390mpa,屈服强度≥340mpa,延伸率≥20%。其力学性能显著优于现有的6061合金或6010合金制件。

[0031]

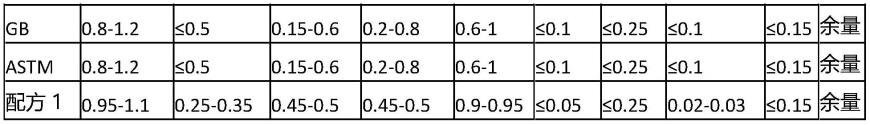

在部分实施例中,对配方1进行进一步的成分优化,得到了配方2-配方4,如表2所示。其中,在部分实施例中,其它杂质含量进一步控制为单个成分重量不超过0.05%,以取得更好的成品性能。

[0032] sifecumnmgcrznti其它al配方20.95-1.10.25-0.350.45-0.50.45-0.50.9-0.950.050.250.02-0.03≤0.15余量配方31.1-1.20.25-0.350.5-0.60.25-0.350.9-10.050.250.02-0.03≤0.15余量配方40.95-1.10.25-0.350.2-0.30.25-0.350.9-0.950.050.250.02-0.03≤0.15余量

[0033]

表2

[0034]

其中,配方2适用于一般防振金具,如汽车减振器连杆;配方3适用于高强度金具,如防撞梁与扭力盒;配方4适用于锻造金具,其原料不能采用废铝。

[0035]

在多个实施例中,基于上述优化的合金配方,利用前述实施例中相同的挤压设备,进行的若干管件挤压成型试做,其工艺参数与力学性能测试结果如表3所示。其中,主缸速度为挤压设备的设定值,铝棒温度、出口温度为连续加工过程中测温设备实际测得的温度数据,外径/内径为图纸要求的零件尺寸,时效温度为时效炉的温度设定值。在实际生产过程中,各工艺参数受设备精度和生产环境影响,在合理范围内可能存在小范围的波动。

[0036][0037]

表3

[0038]

可知,利用前述实施例中的6010合金配方与挤压工艺制得的6010合金挤压件,其力学性能稳定,强度高,塑性变形能力好,抗拉强度超过390mpa,屈服强度超过340mpa,延伸率超过20%。其中,配方3制得的挤压件强度优于配方2制得的挤压件,而塑性方面则略低于配方2制得的挤压件,但均显著优于当前市面上的其他6系合金制件。

[0039]

上述实施例的目的在于对本发明作出进一步的详细说明,以便本领域技术人员能够理解本发明的技术构思,而非旨在限制本发明。在本发明权利要求的范围内,对所涉及的材料、设备及方法步骤进行优化或等效替换,以及在不发生结构和原理冲突的条件下对不同实施例中的实施方式进行结合,均落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。