1.本发明涉及热成形技术领域,特别涉及一种热冲压钢板、热冲压部件及其制造方法。

背景技术:

2.汽车轻量化技术是适应现代汽车安全、节能、环保趋势的关键技术之一。热成形技术生产的零件具有超高强度、成型精度高、无回弹等优点。目前越来越多的汽车车身零部件采用热成形技术,如a柱、b柱、汽车保险杠、防撞梁、车门防撞梁等。

3.目前市场上广泛使用的热成形技术是将抗拉强度在500mpa左右的硼钢加热到奥氏体化温度以上,保温一定时间后快速转移至带有冷却系统的模具内冲压成形并淬火,将奥氏体转变为全马氏体组织,冲压后的部件抗拉强度高达1500mpa。热成形零件在不同的区域均为马氏体组织。

4.然而,随着人们对汽车安全性能的要求越来越高,发现全马氏体零件虽然具有超高强度,但其碰撞吸能效果相对较差。

技术实现要素:

5.本发明的目的在于解决热冲压部件的能量吸收效果差的问题。本发明提供了一种热冲压钢板、热冲压部件及其制造方法,热冲压钢板的强度高,热冲压部件具有良好的能量吸收效果及良好的综合性能。

6.为解决上述技术问题,本发明的实施方式公开了一种热冲压钢板,所述热冲压钢板包括基板,所述基板按质量百分比计包含:c:0.01%~0.1%;si:0.01%~1.0%;mn:0.3%~1.6%;p:≤0.1%;s:≤0.05%;al:0.01%~0.05%;n:≤0.01%;fe,

7.其中,当0.3%≤mn含量<1.0%时,所述热冲压钢板的微观组织包括贝氏体和马氏体中的一种,以及铁素体,且贝氏体和马氏体中的一种沿轧制方向的面积率>10%;

8.当1.0%≤mn含量≤1.6%时,所述热冲压钢板的微观组织包括铁素体和马氏体,所述马氏体沿轧制方向的面积率>30%。

9.采用上述技术方案,根据热冲压钢板中mn含量的范围以及微观组织,可以判断所述热冲压钢板达到的抗拉强度,用户可以根据需求选择不同强度级别的热冲压钢板。

10.进一步地,所述基板按质量百分比计还包含nb:0.01%~0.1%,v:0.01%~1.0%,mo:0.01%~1.0%,ti:0.01%~0.1%,cr:0.01%~0.1%,ni:0.01%~1.0%中的至少一种。

11.进一步地,所述基板按质量百分比计还包含b:0.001%~0.01%。

12.进一步地,所述基板的余量为fe和不可避免的杂质。

13.进一步地,所述热冲压钢板还包括附着在所述基板上的镀层,所述镀层的附着量为10~100g/m2。

14.进一步地,所述镀层为纯锌镀层、含有质量百分比10%~20%fe的锌铁合金镀层、

含有al、mg的锌系镀层中的一种镀层。

15.进一步地,所述镀层为含有质量百分比5%~11%si,0~4%fe,余量为铝及不可避免杂质的铝硅镀层。

16.进一步地,所述热冲压钢板的屈服强度≥300mpa、抗拉强度≥400mpa、断裂延伸率为20%~35%。

17.本发明的实施方式还公开了一种热冲压部件,所述热冲压部件包括如上述所述的热冲压钢板、与所述热冲压钢板接合的具有抗拉强度为1400mpa以上的高强度热冲压钢板,所述高强度热冲压钢板按质量百分比计包含:c:0.15%~0.5%;si:0.1%~0.5%;mn:0.5%~3.0%;p:≤0.1%;s:≤0.05%;al:≤0.15%;nb:≤0.50%;ti:≤0.20%;cr:≤1.0%;b:≤0.10%;mo:≤1.0%;v≤0.15%;fe。

18.采用上述技术方案,所述热冲压部件在具有较高抗拉强度的同时,具有良好的能量吸收效果,提高了热冲压部件的综合性能。

19.进一步地,所述高强度热冲压钢板的余量为fe和不可避免的杂质。

20.进一步地,所述热冲压部件的屈服强度≥300mpa、抗拉强度≥500mpa、断裂延伸率为10~30%。

21.本发明的实施方式还公开了一种热冲压部件的制造方法,包括以下步骤:

22.将上述所述的热冲压钢板、与具有抗拉强度为1400mpa以上的高强度热冲压钢板进行接合,形成接合钢板;

23.将所述接合钢板加热至所述接合钢板中所述具有抗拉强度为1400mpa以上的高强度热冲压钢板的ac3以上的温度并保温1-10min;

24.取出所述接合钢板快速转移至模具中,以大于所述高强度热冲压钢板的临界冷却速度对所述接合钢板进行成形和冷却,形成热冲压部件。

25.采用上述技术方案,获得的热冲压部件具有较高抗拉强度的同时,具有良好的能量吸收效果,提高了热冲压部件的综合性能。

26.进一步地,所述接合的方法为激光拼焊。

27.在本发明热冲压钢板的成分设计中:

28.1、基板的化学组成

29.c:0.01%~0.10%

30.c含量是决定钢板强度、硬度等力学性能的最主要因素,钢板的强度、硬度随着c含量的升高而提高,钢板的塑性、韧性随着c含量的升高而降低,钢板的冷脆倾向性和时效倾向性随着c含量的升高而提高。而且c含量对刚才淬火后力学性能也有显著影响,因此本发明将c含量的上限规定为0.10%,优选为0.08%,保证钢板具有一定塑性和韧性,下限规定为0.01%,保证钢板具有一定强度。

31.si:0.01%~1.0%

32.si是置换固溶合金元素,可以促进c在奥氏体中的富集,使得奥氏体稳定性增加,提高钢板的强度,并在一定程度上提高其韧性,因此,本发明将si含量的下限规定为0.01%,但是当si含量较大时,热轧时产生红色氧化铁皮的表面缺陷概率增大,且轧制力增大,导致热轧钢板的延展性劣化,另外,si含量超过1.0%时,钢板的可镀性降低,因此,本发明将si含量的上限规定为1.0%。

33.mn:0.30%~1.6%

34.mn是提高钢板的淬透性,扩大奥氏体相区以及有效保证淬火后钢板强度的元素,同时mn作为扩大奥氏体相区的元素,可以降低ac3(是指碳钢加热时的相变实际温度)和ac1(钢加热时,开始形成奥氏体的温度)的温度,延缓珠光体相变,从而降低热冲压加热温度。在热成形前加热过程中mn会扩散到镀覆覆膜中,在镀层表面形成mn的氧化物,从而抑制锌氧化层过多地产生,以对热成形后点焊性能有利。mn含量不足0.30%时,抑制锌氧化层的效果不明显,另一方面,根据本发明用于制造能量吸收热冲压部件的特征,mn含量超过1.6%时,热冲压部件的抗拉强度会超过目标范围,因此,本发明mn含量的上限规定为1.6%。

35.其中,当0.30%≤mn含量<1.0%时,mn的淬透性有限,热冲压前的钢板在退火过程中进入两相区,均热退火后冷却产生铁素体和珠光体组织,热冲压后钢板的微观组织为铁素体和贝氏体/马氏体,其中沿轧制方向的贝氏体/马氏体的面积率》10%,从而保证钢板的抗拉强度能达到400mpa以上。当1.0%≤mn含量≤1.6%时,mn作为扩大奥氏体相区的元素,可以降低ac3和ac1温度,延缓珠光体相变。因此热冲压前钢板的微观组织主要为铁素体和马氏体,其中马氏体面积率》10%;热冲压后钢板的微观组织主要为铁素体和马氏体,其中沿轧制方向的马氏体的面积率》30%,保证钢板的抗拉强度能达到500mpa以上。

36.p:≤0.10%

37.p在钢中使钢的可塑性及韧性明显下降,特别是在低温下会导致“冷脆”现象,因此要严格控制,限制在0.1%以下。

38.s:≤0.05%

39.s含量维持在较低水平,因为由s形成fes而引起热脆性问题,因而s含量限于0.05%以下。对下限不定义,因为由于相同的原因s含量越低越好。

40.n:≤0.01%

41.n含量超过0.01%时,在热轧时会形成aln的氮化物,导致钢板的冲裁加工性能和淬透性降低。因此,n含量越低越好,设定在≤0.01%。

42.al:0.01%~0.05%

43.al具有脱氧的作用。当sol.al(有效al)含量<0.01%时,添加效果不明显;当sol.al含量>0.05%时,脱氧作用饱和且成本增加。因此,本发明将al含量限定在0.01%~0.05%。

44.在本发明中,钢板基板的化学成分还可以包括以下至少一种:nb:0.01%~0.1%,v:0.01%~1.0%,mo:0.01%~1.0%,ti:0.01%~0.1%,cr:0.01%~0.1%,ni:0.01%~1.0%,b:0.001%~0.01%。

45.nb:0.01%~0.1%

46.nb是钢中重要的微合金元素,在钢中添加微量的nb可保证钢在碳当量较低的情况下,通过其碳、氮化物质点(尺寸小于5nm)的弥散析出及nb的固溶,细化晶粒,极大地提高钢的强度、韧性,特别是低温韧性,同时使钢具有良好的冷弯性能和可焊性。因此,本发明将nb的含量限定在0.01%~0.1%,可有效细化钢基板的原始奥氏体晶粒,目的在于提高热成形后零件的韧性和冷弯性能。

47.v:0.01%~1.0%

48.v是通过形成碳化物使组织微细化的元素。在将钢板加热至ac3点以上时,微细的v

的碳化物抑制再结晶及晶粒生产使奥氏体晶粒细化,改善韧性。当v含量<0.01%时,添加效果不明显;当v含量>1.0%时,添加效果饱和且成本增加。

49.mo:0.01%~1.0%

50.mo与nb、v一样,是奥氏体细化的元素,当mo含量<0.01%时,添加效果不明显;当mo含量>1.0%时,添加效果饱和且成本增加。

51.b:0.001%~0.01%

52.b是钢中晶界偏聚剧烈的元素,能降低奥氏体的晶界能,抑制先共析铁素体晶核的形成,对于提高钢的淬透性具有三大特点:提高淬透性的能力很强;极少量的b元素相当于其他多种贵重合金元素的添加作用;b元素具有提高淬透性的最佳含量且十分微小,不同于一般合金元素提高淬透性的效果随其在钢中含量增加而增加。因此,本发明中b元素含量限定在0.001%~0.01%。

53.ti:0.01%~0.1%

54.ti通过其氮化物的形成起到稳定地发挥前述b的作用所以是可以有效地利用的元素。为此需要0.01%以上的添加,但是若过多地添加则氮化物变得过剩,会导致韧性的劣化因此上限规定为0.10%。

55.cr:0.01%~0.1%

56.cr能增加钢的淬透性并有二次硬化作用。铬与铁形成连续固溶体,缩小奥氏体相区域,铬,还可以使珠光体的碳浓度及奥氏体中碳的极限溶解度减少。铬又能提高钢的抗氧化性和耐腐蚀性。当cr含量<0.01%时,添加效果不明显;当cr含量>0.1%时,添加效果饱和且成本增加。

57.ni:0.01%~1.0%

58.ni能扩大钢的奥氏体区,是形成和稳定奥氏体的主要合金元素,镍还可以强化铁素体并细化和增多珠光体,提高钢的强度。其添加效果在0.01%以上很明显,但由于其是高价元素,因此控制在1.0%以下。

59.2、镀层

60.本发明中的钢板可以适用于无镀层的裸板。为了在热冲压成形过程中抑制氧化皮的产生,也可以在钢板表面设置附着量为10~100g/m2的镀层。这里镀层的附着量为10~100g/m2,当镀层的附着量<10g/m2时,无法充分发挥镀层的防腐蚀效果;当镀层的附着量>100g/m2时,防腐蚀效果饱和且成本增加。

61.锌系镀层可以是纯锌镀层(例如用热镀锌线、电镀锌线形成的镀层),可以是zn-fe合金镀层(例如用热镀锌线实施过合金化处理的镀层),zn-ni合金镀层,zn-al合金镀层,zn-mg合金镀层,zn-al-mg合金镀层,还可以使用金属氧化物、聚合物等分散在锌系镀层中形成的锌系复合镀层,以及可以是将锌系镀层多个层叠形成的镀层。

62.如果附着铝硅镀层,用于钢板涂覆镀层的热浸镀液的成分质量百分比为5%~11%si,0~4%fe,余量为铝及不可避免杂质。

63.本发明的实施方式还公开了一种热冲压部件的制造方法,包括以下步骤:

64.将上述所述的热冲压钢板、与具有抗拉强度为1400mpa以上的高强度热冲压钢板进行接合,形成接合钢板;

65.将接合钢板加热至所述接合钢板中所述具有抗拉强度为1400mpa以上的高强度热

冲压钢板的ac3以上的温度并保温1-10min;

66.取出接合钢板并快速转移至模具中,以大于高强度热冲压钢板的临界冷却速度对接合钢板进行成形和冷却,形成热冲压部件。

67.这里,高强度热冲压钢板的成分质量百分比为:c:0.15%~0.5%;si:0.1%~0.5%;mn:0.5%~3.0%;p:≤0.1%;s:≤0.05%;al:≤0.15%;nb:≤0.50%;ti:≤0.20%;cr:≤1.0%;b:≤0.10%;mo:≤1.0%;v≤0.15%;fe,进一步地,高强度热冲压钢板的余量为fe和不可避免的杂质。

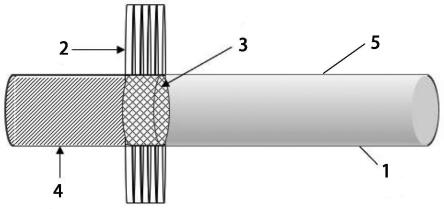

68.通常,钢板的接合方式可以是铆接或者焊接,焊接又包含点焊,激光拼焊等接合方法,这里,本技术的接合的方法为激光拼焊,即通过激光拼焊将两种不同抗拉强度的钢板接合为一体。

69.这里,将接合钢板加热至所述接合钢板中所述具有抗拉强度为1400mpa以上的高强度热冲压钢板的ac3以上的温度,如果加热温度低于ac3点,则将产生部分未奥氏体化区域,由于该未奥氏体化区域不产生马氏体或贝氏体,那么钢板中该区域的强度较低。

70.这里,保温1-10min,当保温时间<1min时,碳化物的再溶解不充分,很难形成充足的且确保强度的固溶c含量;当保温时间>10min时,原始奥氏体晶粒粗大,局部变形能力下降。

71.钢板奥氏体化后从加热炉中取出并快速转移至模具中,在模具中以大于高强度热冲压钢板的临界冷却速度对结合钢板进行成形和冷却,具体为:模具中布置冷却水,冷却速度>50℃/s,保证由冷却后的接合钢板热成形后形成的热成形部件的抗拉强度差在600mpa以上。

72.本发明制造的热冲压钢板除了与高强度热冲压钢板接合,也可以适用于前车架等伴有轴向压缩变形的部件。

73.本发明的有益效果:

74.本发明提供的热冲压部件,根据vda238-100标准,通过冷弯角度的大小对热冲压部件的冲击韧性进行了评定,基于该标准进行冷弯试验后,本发明提供的热冲压部件与传统高强度级别热冲压钢板制造端零件相比,冷弯角度大大提高,热冲压部件具有良好的能量吸收效果和较高的综合性能。

附图说明

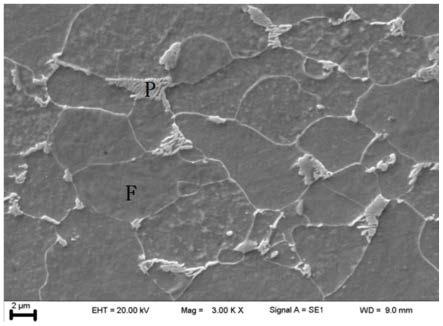

75.图1是本发明实施例2基板在热冲压之前的微观组织;

76.图2是本发明实施例2基板在热冲压之后的微观组织;

77.图3是本发明实施例4基板在热冲压之前的微观组织;

78.图4是本发明实施例4基板在热冲压之后的微观组织。

具体实施方式

79.以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。虽然本发明的描述将结合较佳实施例一起介绍,但这并不代表此发明的特征仅限于该实施方式。恰恰相反,结合实施方式作发明介绍的目的是为了覆盖基于本发明的权利要求而有可能延伸出的其它选择或改造。为了提

供对本发明的深度了解,以下描述中将包含许多具体的细节。本发明也可以不使用这些细节实施。此外,为了避免混乱或模糊本发明的重点,有些具体细节将在描述中被省略。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

80.应注意的是,在本说明书中,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

81.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

82.实施例

83.将表1中实施例1-6和对比例1-3所示的基板加热到1230℃控制轧制,终轧温度为900℃,然后在600℃卷曲温度下得到厚度约为3mm的热轧钢板,将该热轧钢板酸洗后冷轧至厚度为1.4mm的轧硬板;冷轧后再进入连续退火炉,进入连续退火炉之前,经过脱脂清洗、风干,连续退火炉内气氛为h2:1-5%,其余为n2,连续退火炉热处理后进入锌锅,镀液温度为650~680℃,通过控制气刀得到与镀层重量对应的镀层厚度,出锌锅后进行镀后冷却,最后进行涂油、钝化等后处理,得到热冲压钢板。

84.根据表2可知,基于vda238-100标准,通过冷弯角度的大小对热冲压部件的冲击韧性进行了评定,实施例1-6热冲压部件的vda冷弯角度均超过100

°

,对比例1-3热冲压部件的vda冷弯角度约为60

°

,因此,本发明实施例提供的热冲压部件具有更好的能量吸收效果。

85.图1为本发明实施例2基板在热冲压之前的微观组织,如图1所示,其中f表示铁素体,p表示珠光体,珠光体沿轧制方向的面积率>10%;图2为本发明实施例2基板在热冲压之后的微观组织,如图2所示,其中f表示铁素体,b/m表示贝氏体/马氏体,贝氏体和马氏体中的一种沿轧制方向的面积率>30%;图3为本发明实施例4基板在热冲压之前的微观组织,如图3所示,其中f表示铁素体,m表示马氏体,马氏体沿轧制方向的面积率>10%;图4为本发明实施例4基板在热冲压之后的微观组织,如图4所示,其中f表示铁素体,m表示马氏体,马氏体沿轧制方向的面积率>30%。

86.图1至图4中微观组织的面积率均采用ebsd测定。

[0087][0088]

表2实施例1-6和对比例1-3的力学性能和冷弯试验结果

[0089][0090]

根据表1可知,对比例1-3热冲压钢板中基板的c含量大于0.1%,c含量高,结合表2可知,对比例1-3的热冲压部件的抗拉强度高,但vda冷弯角度较小,即能量吸收效果较差。实施例1-3热冲压钢板中基板的0.30%≤mn含量<1.0%,其对应的热冲压钢板的抗拉强度≥400mpa,热冲压部件的抗拉强度≥500mpa。实施例4-6热冲压钢板中基板的1.0%≤mn含量≤1.6%,其对应的热冲压钢板的抗拉强度≥500mpa,热冲压部件的抗拉强度≥600mpa,因此根据热冲压钢板中mn含量的范围以及微观组织,可以判断所述热冲压钢板热冲压前后分别能达到的抗拉强度,用户可以根据需求选择不同强度级别的热冲压钢板,而且本技术实施例提供的热冲压部件具有较高抗拉强度的同时具有良好的能量吸收效果,提高了热冲压部件的综合性能。

[0091]

虽然通过参照本发明的某些优选实施方式,已经对本发明进行了图示和描述,但本领域的普通技术人员应该明白,以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。本领域技术人员可以在形式上和细节上对其作各种改变,包括做出若干简单推演或替换,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。