机舱上纵梁与a柱的连接加强结构及车辆

技术领域

1.本实用新型属于车辆技术领域,具体涉及一种机舱上纵梁与a柱的连接加强结构及车辆。

背景技术:

2.随着用户对汽车驾驶舒适性要求日益提高,汽车振动噪声成为汽车驾驶舒适性首要解决的问题。车辆行驶时,路面激励、动力总成激励振动噪声问题让车内乘员感觉烦躁,而机舱上纵梁与a柱连接位置是前悬架轮胎激励、动力总成激励结构路径传递至车身的重要通道,其强度高低将直接影响路面、动力总成通过该位置传递至车身的振动激励能量。

3.现有机舱上纵梁与a柱连接结构较差,通常设计该位置为三角形结构,利用三角形强度大的特点提升该位置的连接强度,但是采用单独三角形钣金结构,面积大且易产生板件共振,不仅增加了车身重量,而且也没有达到较好的加强效果。

技术实现要素:

4.本实用新型实施例提供一种机舱上纵梁与a柱的连接加强结构及车辆,旨在解决机舱上纵梁与a柱连接结构强度差,导致的振动噪声衰减差,传递至车内振动噪声大的问题。

5.第一方面,为实现上述目的,本实用新型采用的技术方案是:提供一种机舱上纵梁与a柱的连接加强结构,包括:第一加强板以及第二加强板,第一加强板具有用于连接机舱上纵梁的第一连接部及用于连接a柱的第二连接部,所述第一连接部的上边线与下边线呈角度设置,并与a柱共同构成第一三角形结构;第二加强板用于连接所述机舱上纵梁、所述a柱及所述第一加强板,所述第二加强板(8)包括呈角度设置的第一侧板和第二侧板,所述第一侧板、所述第二侧板以及所述a柱共同构成第二三角形结构。

6.结合第一方面,在一种可能的实现方式中,所述第二加强板为折弯钣金件,所述第二三角形结构在第一平面上的投影形状形成直角三角形,所述第一平面为与车身前后方向平行的竖向平面,且所述第一侧板在所述第一平面上的投影形状形成所述直角三角形的直边,所述第二侧板在所述第一平面上的投影形状形成所述直角三角形的斜边。

7.结合第一方面,在一种可能的实现方式中,所述第一侧板靠近所述a柱的端部形成第一翻边;所述第二侧板靠近所述a柱的端部形成第二翻边。

8.结合第一方面,在一种可能的实现方式中,所述第一侧板和所述第二侧板朝向车内的一侧还具有连接所述第一加强板的第三翻边。

9.结合第一方面,在一种可能的实现方式中,所述第一侧板朝向车外的一侧还具有连接所述机舱上纵梁的第四翻边。

10.结合第一方面,在一种可能的实现方式中,所述第一侧板及第二侧板相交处的板面上设有凹凸不平的加强结构。

11.结合第一方面,在一种可能的实现方式中,所述连接加强结构还包括第三加强板,

所述第三加强板用于连接所述机舱上纵梁、所述a柱及车身下纵梁,所述第三加强板还连接于所述第二侧板朝向车外的一侧。

12.结合第一方面,在一种可能的实现方式中,所述第三加强板的形状为三角形。

13.结合第一方面,在一种可能的实现方式中,所述连接加强结构还包括拱形加强板,所述拱形加强板朝向车内的一侧连接所述第一加强板,所述拱形加强板朝向车外的一侧连接所述第三加强板,所述拱形加强板的下端用于连接所述车身下纵梁,且所述拱形加强板的前侧形成第一曲面,所述第三加强板的前侧形成第二曲面,第一曲面的弯曲度与所述第二曲面的弯曲度一致。

14.本实用新型提供的机舱上纵梁与a柱的连接加强结构,与现有技术相比,有益效果在于:通过第一加强板和第二加强板,构造双重三角形结构,两个加强板的连接,可对机舱上纵梁与a柱的连接结构加强设计,提升机舱上纵梁与a柱连接结构对路面、动力总成激励路径的衰减能力;通过第二加强板与a柱连接,对该位置进行了空洞结构设计,无需采用大板件结构,在提升连接部位强度的同时,降低了重量,利于整车的轻质化。

15.第二方面,本实用新型实施例还提供了一种车辆,包括所述的机舱上纵梁与a柱的连接加强结构。

16.本实用新型实施例提供的车辆,由于机舱上纵梁与a柱的连接部位采用了双重三角形结构,在增大振动传递面积的同时提升该连接位置的整体强度,降低了机舱上纵梁传递至a柱振动灵敏度,能够提升车内振动噪声品质,为整车高舒适性打下结构基础。

附图说明

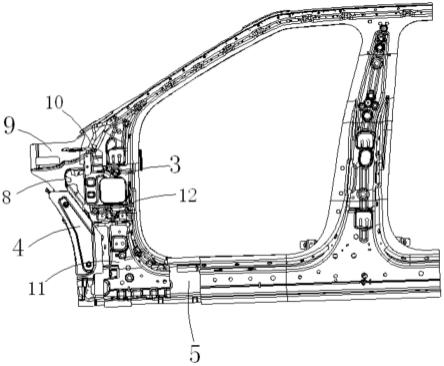

17.图1为本实用新型实施例提供的机舱上纵梁与a柱的连接加强结构的结构示意图;

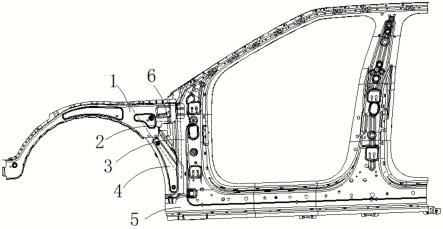

18.图2为本实用新型实施例提供的机舱上纵梁与a柱的连接加强结构的爆炸结构示意图;

19.图3为图2提供的机舱上纵梁与a柱的连接加强结构去掉机舱上纵梁的立体结构示意图;

20.图4为图2所示的机舱上纵梁与a柱的连接加强结构去掉机舱上纵梁的主视结构示意图;

21.图5为本实用新型实施例所采用的第三加强板的结构示意图;

22.图6为本实用新型实施例所采用的第二加强板的立体结构示意图一;

23.图7为本实用新型实施例所采用的第二加强板的立体结构示意图二;

24.图8为本实用新型实施例所采用的拱形加强板的立体结构示意图;

25.图9本实用新型实施例提供的机舱上纵梁与a柱的连接加强结构的部分结构示意图一;

26.图10本实用新型实施例提供的机舱上纵梁与a柱的连接加强结构的部分结构示意图二;

27.图11本实用新型实施例提供的第一加强板的结构示意图;

28.附图标记说明:

29.1、机舱上纵梁;2、第二三角形结构;3、a柱;4、第三加强板;5、车身下纵梁;6、三角形缺口;7、拱形加强板;71、连接翻边;8、第二加强板;81、第一翻边;82、第四翻边;83、第三

翻边;84、第二翻边;85、第五翻边;86、第一侧板;87、第二侧板;9、第一加强板;91、第一连接部;92、第二连接部。

具体实施方式

30.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

31.需要说明的是,在本实用新型的描述中,出现的“前后、上下、左右”等指示方位关系的术语,与车辆的“前后、上下、左右”方位一致。

32.请一并参阅图1及图2、图9至图11,现对本实用新型提供的机舱上纵梁与a柱的连接加强结构进行说明。所述机舱上纵梁与a柱的连接加强结构,包括:第一加强板9以及第二加强板8,第一加强板9具有用于连接机舱上纵梁1的第一连接部91及用于连接a柱3的第二连接部92,所述第一连接部91的上边线与下边线呈角度设置,并与a柱3共同构成第一三角形结构;第二加强板8用于连接机舱上纵梁1、a柱3及所述第一加强板9,所述第二加强板8包括呈角度设置的第一侧板86和第二侧板87,第一侧板86、第二侧板87以及a柱3共同形成第二三角形结构2。

33.本实施例提供的机舱上纵梁1与a柱3的连接加强结构,与现有技术相比,有益效果在于:通过第一加强板9和第二加强板8,构造两个三角形结构,利用三角形强度大的特点,对机舱上纵梁1与a柱3的连接结构加强设计,提升机舱上纵梁1与a柱3连接结构对路面、动力总成激励路径的衰减能力;第二加强板与a柱形成的第二三角形结构2,在该位置形成了空洞结构设计,无需采用大板件结构,在提升连接部位强度的同时,降低了重量,利于整车的轻质化。

34.其中,图2、图4中的两个虚线标识的三角形,大三角形虚线为第一三角形结构,小三角形虚线为第二三角形结构2。

35.上述实施例中,机舱上纵梁1连接在第一连接部91朝向车外的一侧,第二连接部92连接在a柱3内板的前侧;第二加强板8连接在第二连接部92朝向车外的一侧,且第二加强板8的第一侧板86和第二侧板87分别连接在a柱外板的前侧。

36.作为一种可选地实施方式,参见图2至图4、图6及图7、图9,第二加强板8为折弯钣金件,第二三角形结构2在第一平面上的投影形状形成直角三角形,所述第一平面为与车身前后方向平行的竖向平面,且第一侧板86在第一平面上的投影形状形成直角三角形的直边,第二侧板87在第一平面上的投影形状形成直角三角形的斜边。a柱3作为基本的直角边,通过折弯第二加强板8,构建成一个三角形腔体,在提升连接强度及振动衰减效果的同时,实现整车的轻质化。

37.为了提高第二加强板8与a柱3连接的可靠性,参见图6、图7及图9,本实施例通过设置第一翻边81及第二翻边84,增大第二加强板8与a柱3的接触面积,提升连接的可靠性,具体是,第一侧板86靠近a柱3的端部形成第一翻边81;第二侧板87靠近a柱3的端部形成第二翻边84。

38.可选地,参见图6及图7,第一翻边81和第二翻边84向背离的方向延伸,也即,第一翻边81向上延伸,第二翻边84向下延伸,可进一步的提升连接的强度。

39.同理地,参见图6及图7,第一侧板86和第二侧板87朝向车内的一侧还具有连接第一加强板9的第三翻边83,通过第三翻边83的大面积接触,能够提升第二加强板8与第一加强板9的连接强度,进而提升机舱上纵梁1与a柱3的连接强度。

40.同时,参见图6及图7,第三翻边83并不需要连续的沿第二加强板8设置,而是可以间隔的设置,在提升连接强度及振动衰减效果的同时,可降低部件的重量,从而实现整车轻质化的目的。

41.在一些实施例中,参见图6及图7,第一侧板86朝向车外的一侧还具有连接机舱上纵梁1的第四翻边82。通过设置第四翻边82,可增大第二加强板8与机舱上纵梁1的连接面积,从而提高两者连接的强度。

42.可选地,还可以通过在第四翻边82上设置凹凸不平的加强结构,提升第四翻边82的刚度,进而提升连接的强度。

43.在一些实施例中,参见图6及图7,第一侧板86及第二侧板87相交处的板面上设有凹凸不平的加强结构,可通过提升第二加强板8自身的刚度,进而提升机舱上纵梁1与a柱3连接的强度,实现振动衰减的效果。

44.机舱上纵梁1与a柱3连接跨度小,通常连接在a柱3中间位置,只借用了a柱3强度,未借用车身下纵梁5强度对该连接位置进行加强。参见图1至图3、图5及图10所示,本实施例中,连接加强结构还包括第三加强板4,第三加强板4用于连接机舱上纵梁1、a柱3及车身下纵梁5,第三加强板4连接于第二侧板87朝向车外的一侧。通过第三加强板4,实现机舱上纵梁1与车身下纵梁5的连接,借用车身下纵梁5大骨架的强度,能够提升该连接位置整体的强度,降低机舱上纵梁1传递至a柱3振动灵敏度,为车型高舒适性打下结构基础。其中,第三加强板4的下端连接车身下纵梁5,第三加强板4的后端连接在a柱3外板的前侧,第三加强板4的上端连接机舱上纵梁1。

45.可选地,参见图6及图7,第二侧板87上设有连接第三加强板4的第五翻边85。

46.同时,机舱上纵梁1与第三加强板4在第二加强板8处构成避让第二三角形结构2的三角形缺口6,可实现轻质化。

47.可选地,参见图5虚线所示,第三加强板4的形状为三角形。第三加强板4整体设计为三角形的形状,利用了三角形强度大的特点,提升自身的强度,进而可提升与相关部件连接的强度。

48.为提升机舱纵梁与a柱3连接跨度,参见图2至图4、图8至图10所示,作为一种可选地实施方式,连接加强结构还包括拱形加强板7,拱形加强板7朝向车内的一侧连接第一加强板9,拱形加强板7朝向车外的一侧连接第三加强板4,拱形加强板7的下端用于连接车身下纵梁5,且拱形加强板7的前侧形成第一曲面,第三加强板4的前侧形成第二曲面,第一曲面的弯曲度与第二曲面的弯曲度一致。

49.参见图10所示,拱形加强板7对第三加强板4起到支撑加强的作用,在该位置设计拱形加强板7配合整体三角形加强板结构,利用拱形及三角形强度大的特点提升该位置强度,同时拱形加强板7及第三加强板4使机舱上纵梁1与车身下纵梁5进行连接,从而在增大振动传递面积的同时,借用车身下纵梁5大骨架强度提升该连接位置整体强度,提升机舱上纵梁1与a柱3连接结构对路面、动力总成激励路径的衰减能力,降低机舱纵梁传递至a柱3振动灵敏度,为车型高舒适性打下结构基础。

50.同理地,参见图8至图10,为了提高连接的可靠性,拱形加强板7对应第一加强板9、第三加强板4及车身下纵梁5,均设有用于增大接触面积的连接翻边71,而连接翻边71可选择性地设置凹凸不平的加强结构,提升部件的刚度。说明的是,图中针对连接翻边71不再区分标注。

51.基于同一发明构思,本技术实施例还提供一种车辆,包括所述的机舱上纵梁与a柱的连接加强结构。

52.本实用新型实施例提供的车辆,由于机舱上纵梁1与a柱3的连接部位采用了双重三角形结构,在增大振动传递面积的同时提升该连接位置的整体强度,降低了机舱上纵梁1传递至a柱3振动灵敏度,能够提升车内振动噪声品质,为整车高舒适性打下结构基础。

53.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。