1.本实用新型属于管材技术领域,涉及一种管道焊接模头。

背景技术:

2.在管道连接技术中,主要有热熔对接,热熔承插、电熔焊接、丝扣连接、法兰连接等。

3.聚丙烯具有非极性长链分子,这些长链总是互相贯穿、彼此重叠,并且链节的局部有序排列使聚丙烯获得较高的结晶度,这赋予了聚丙烯良好的力学性能。

4.小口径的聚丙烯管道一般采用热熔承插方式连接。热熔承插连接是通过先将热熔机加热至一定温度并保温,将管材与管材分别插入热熔机的阴模和阳模,使聚丙烯加热到黏流态,分子的结晶被破坏,分子链获得运动能力,再将管材承插,并保持压力,两个粘接面的长链分子在压力作用下重新重叠、缠结与结晶,当温度下降至结晶温度以下,这些重叠、缠结与结晶被冻结,让管材与管材的界面消除形成连续均一的整体。因此聚丙烯的热熔承插可以提供极佳的焊接强度。

5.现有的聚丙烯管材存在明显的椭圆度和外径偏差,薄壁的管材更为明显,管材插入模头时并不能保证管壁与模头紧密贴合,导致受热不均匀。

6.针对上述存在的问题,人们研发出了各种各样的管道焊接模头:

7.如中国专利申请【cn213618417u】公开了一种塑料管材连接用热熔机模头,包括相互配合使用的凸模和凹模,凸模包括支撑板以及垂直设于支撑板一端面上的支撑环,支撑环的横截面为圆形结构,支撑板上设有第一安装孔,支撑板上位于环绕支撑环的周侧形成第一支撑端面,第一支撑端面与支撑环的外表面形成用于加热塑料管材内表面的第一热熔区,凹模包括安装板以及垂直设于安装板一端面上的支撑套,支撑套为管状结构,安装板上设有第二安装孔,安装板上且位于支撑套内设有一圆形凸台,该圆形凸台的中轴线与支撑套的中轴线重合,安装板上位于圆形凸台与支撑套之间形成第二支撑端面,第二支撑端面与支撑套的内表面形成用于加热塑料管材外表面的第二热熔区。

8.通过上述圆形凸台和第二支撑端面的设置,能方便管材的插入,但是管材在熔融时部分推挤下来的料容易在第二支撑端面堆积,而第二支撑端面对管材承口熔融的部分只能起到轴向的限位,但是还是会存在部分推挤下来的料还是无法对其径向定位,容易造成溢料,从而改变了成型后管材的内径,影响了管材熔融后的成型效果,降低了热熔机模头的焊接质量。

技术实现要素:

9.本实用新型的目的是针对现有的技术存在上述问题,提出了一种管道焊接模头,本实用新型所要解决的技术问题是:如何解决现有的管道焊接模头内管材的焊接质量较差的问题。

10.本实用新型的目的可通过下列技术方案来实现:

11.一种管道焊接模头,包括支撑座,所述支撑座内具有可供管材插入的支撑槽,所述支撑槽开口朝上,所述支撑座的底部具有设置在支撑槽内的圆形凸台,其特征在于,所述支撑槽的槽底具有呈环形的限位面,所述限位面为弧形面,所述限位面设置在圆形凸台和支撑槽的侧壁之间。

12.通过在支撑槽的槽底上具有限位面,且限位面为弧形面,使得在定位时,可将管材插入到支撑槽的槽底,此时管材可通过限位面和圆形凸台进行径向和轴向的定位,并且在熔接的过程中,管材插入承口底部时与位于限位面上的料充分接触,能进一步的改善熔接强度,并且由于限位面的设计,使得熔融的管材承口内部配合时,可以避免溢料到管材内壁,避免了管材的内径缩小,并且减少了管材整体的平直段长度,使得承插变得容易,进一步的提升了管道焊接模头内管材的焊接质量。

13.在上述的管道焊接模头中,所述支撑槽的侧壁具有倾斜向下的导向面,所述导向面位于限位面的一侧并与限位面相接。

14.导向面的设置,能对管材嵌入到支撑槽内进行导向,且在管材逐渐嵌入时导向面能起到一定的限位作用,使得管材能稳定的嵌入管道焊接模头,进一步的提升了管道焊接模头使用的稳定性。

15.在上述的管道焊接模头中,所述圆形凸台的上端具有圆形倒角。

16.该结构的设置,使得管材在嵌入管槽焊接模头时不易与圆形凸台的上端发生磕碰,同时在管材熔融时能对熔料进行导向,避免熔料从限位面溢出至圆形凸台的上端面上,提升了管道焊接模头内管材的焊接质量。

17.在上述的管道焊接模头中,所述导向面和限位面合围形成圆底锥面,所述圆底锥面的锥度为10

°

~50

°

。

18.该结构的设置,使得能根据需求选择不同锥度的圆底锥面,从而能在管材热熔时改变管材端部的形状,同时也适当减少了模头的直行段长度,进一步的提升了管道焊接模头内管材的焊接质量。

19.在上述的管道焊接模头中,所述圆形凸台的锥度为10

°

~50

°

。

20.该结构的设置,使得能根据需求选择不同锥度的圆形凸台,从而能在管材热熔时改变管材端部的形状,同时也适当减少了模头的直行段长度,进一步的提升了管道焊接模头内管材的焊接质量。

21.与现有技术相比,本管道焊接模头具有的优点:由于限位面的设计,使得熔融的管材承口内部配合时,可以避免溢料到管材内壁,避免了管材的内径缩小,并且减少了管材整体的平直段长度,使得承插变得容易,进一步的提升了管道焊接模头内管材的焊接质量。

附图说明

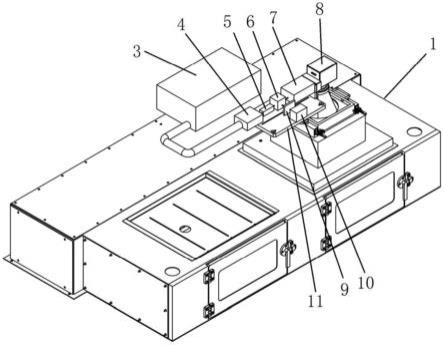

22.图1是本管道焊接模头的结构示意图。

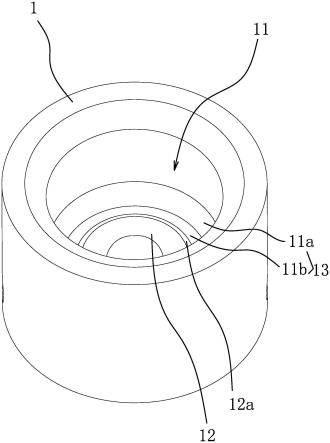

23.图2是本管道焊接模头的俯视图。

24.图3是图2中a-a的剖视图。

25.图中,1、支撑座;11、支撑槽;11a、导向面;11b、限位面;12、圆形凸台;12a、圆形倒角;13、圆底锥面。

具体实施方式

26.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

27.如图1所示,本管道焊接模头,包括支撑座1,支撑座1内具有可供管材插入的支撑槽11,支撑槽11开口朝上,支撑座1的底部具有设置在支撑槽11内的圆形凸台12。

28.具体的说,如图1-3所示,支撑槽11的槽底具有呈环形的限位面11b,限位面11b为弧形面,限位面11b设置在圆形凸台12和支撑槽11的侧壁之间。

29.通过在支撑槽11的槽底上具有限位面11b,且限位面11b为弧形面,使得在定位时,可将管材插入到支撑槽11的槽底,此时管材可通过限位面11b和圆形凸台12进行径向和轴向的定位,并且在熔接的过程中,管材插入承口底部时与位于限位面11b上的料充分接触,能进一步的改善熔接强度,并且由于限位面11b的设计,使得熔融的管材承口内部配合时,可以避免溢料到管材内壁,避免了管材的内径缩小,并且减少了管材整体的平直段长度,使得承插变得容易,进一步的提升了管道焊接模头内管材的焊接质量。

30.如图1-3所示,支撑槽11的侧壁具有倾斜向下的导向面11a,导向面11a位于限位面11b的一侧并与限位面11b相接,圆形凸台12的上端具有圆形倒角12a。

31.如图3所示,导向面11a和限位面11b合围形成圆底锥面13,圆底锥面13的锥度为10

°

~50

°

。

32.如图3所示,圆形凸台12的锥度为10

°

~50

°

。

33.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。