1.本发明涉及3d打印控制的技术领域,尤其涉及一种实时监测光固化打印机的方法和系统。

背景技术:

2.3d打印是一种新型的快速成型技术,能通过打印设备将特殊打印材料按照设计的3d模型逐层打印增加材料来制造三维产品,因此也被称作增材制造。3d打印技术综合了数字建模技术、机电控制技术、信息技术、材料科学与化学等诸多领域的前沿技术,被誉为“第三次工业革命”的核心技术,与传统的制造技术相比,3d打印不必事先制造模具,不必在制造过程中去除大量的材料,也不必通过复杂的锻造工艺就可以得到最终产品,在生产上具有结构易优化,制作效率和精密程度高、节约材料和节省能源等优势。

3.而在集群3d打印系统中,不同打印模型的打印过程并不相同,如何对不同打印模型进行细粒度监测是亟待解决的问题。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明公开一种实时监测光固化打印机的方法,所述方法包括如下步骤:

5.步骤1,云端服务器接收用上传的待打印的3d模型数据,根据该3d模型数据进行打印过程的模拟,得到待打印3d模型的不同流程的模拟数据,其中,所述云端服务器存储于用户提交的3d模型数据和历史打印数据;

6.步骤2,通过摄像头采集所述光固化打印机的打印过程,监控实际的光固化打印机的打印状态;

7.步骤3,将通过摄像头采集的图像信息进行特征提取,将提取的光固化打印机在当前流程中的关键信息与相同流程中的模拟数据进行对比得到对比结果,其中,对比方式为计算采集提取的信息与模拟数据的相似度对比,当相似度小于预设值时判定当前打印状态异常,当相似度大于预设值时判定当前打印状态正常;

8.步骤4,当判断打印状态为异常的打印状态时,停止当前用户上传的3d模型数据的打印,并存储打印开始至失败流程的全部过程的视频数据,并作为失败分析记录上传至云端服务器;

9.步骤5,管理人员对失败分析记录进行分析,并生成错误日志。

10.更进一步地,所述步骤4进一步包括:停止打印工作的同时发送告警信息至云端服务器,管理人员根据云端服务器的告警信息进行维护处理。

11.更进一步地,所述根据该3d模型数据进行打印过程的模拟,得到待打印3d模型的不同流程的模拟数据进一步包括:打印模拟数据为待打印的3d模型的历史打印流程的标准状态数据和/或与待打印的3d模型相近似的3d模型的历史打印流程的标准状态数据。

12.更进一步地,所述历史打印流程的标准状态数据为预定数量的相同模型的历史打

印流程的状态数据的加权平均值。

13.更进一步地,待打印3d模型的不同流程的模拟数据进一步包括:为待打印的3d模型与待打印的3d模型相近似的其他模型分配权重,其中,打印模拟数据为待打印的3d模型的历史打印流程的标准状态数据和各个与待打印的3d模型相近似的3d模型的历史打印流程的标准状态数据的加权平均值。

14.本发明还公开了一种实时监测光固化打印机的系统,所述系统包括如下模块:

15.打印流程模拟模块,云端服务器接收用上传的待打印的3d模型数据,根据该3d模型数据进行打印过程的模拟,得到待打印3d模型的不同流程的模拟数据,其中,所述云端服务器存储于用户提交的3d模型数据和历史打印数据;

16.打印状态实时监测模块,通过摄像头采集所述光固化打印机的打印过程,监控实际的光固化打印机的打印状态;

17.状态分析模块,将通过摄像头采集的图像信息进行特征提取,将提取的光固化打印机在当前流程中的关键信息与相同流程中的模拟数据进行对比得到对比结果,其中,对比方式为计算采集提取的信息与模拟数据的相似度对比,当相似度小于预设值时判定当前打印状态异常,当相似度大于预设值时判定当前打印状态正常;

18.状态记录模块,当判断打印状态为异常的打印状态时,停止当前用户上传的3d模型数据的打印,并存储打印开始至失败流程的全部过程的视频数据,并作为失败分析记录上传至云端服务器;

19.打印问题处理模块,管理人员对失败分析记录进行分析,并生成错误日志,同时完成对用户的信息反馈。

20.更进一步地,所述状态记录模块包括:停止打印工作的同时发送告警信息至云端服务器,管理人员根据云端服务器的告警信息进行维护处理。

21.更进一步地,所述根据该3d模型数据进行打印过程的模拟,得到待打印3d模型的不同流程的模拟数据进一步包括:打印模拟数据为待打印的3d模型的历史打印流程的标准状态数据和/或与待打印的3d模型相近似的3d模型的历史打印流程的标准状态数据。

22.更进一步地,所述历史打印流程的标准状态数据为预定数量的相同模型的历史打印流程的状态数据的加权平均值。

23.更进一步地,待打印3d模型的不同流程的模拟数据进一步包括:为待打印的3d模型与待打印的3d模型相近似的其他模型分配权重,其中,打印模拟数据为待打印的3d模型的历史打印流程的标准状态数据和各个与待打印的3d模型相近似的3d模型的历史打印流程的标准状态数据的加权平均值。

24.本发明与现有技术相比,本发明的有益效果是:对于光固化打印设备而言,由于打印时间比较长,且不同的模型的打印流程中出现的问题也各不相同,现有技术中往往是通过复杂的传感器监控打印设备的各个参数以确保打印设备是否出现故障,然而,对于采用光固化3d打印设备进行打印的用户而言,在设备参数正常而未出现故障时也容易出现打印异常的状态,本发明通过采用视频采集的形式,实时获取打印流程,与预先的打印模拟状态进行实时对比,在打印状态出现异常时,可以及时停止打印,减少错误打印对用户的影响,缩小了用户试错的时间成本,同时,本发明监控的打印异常不仅仅是打印设备的参数异常,也可以是打印模型的异常,这是现有技术中无法实现的。

附图说明

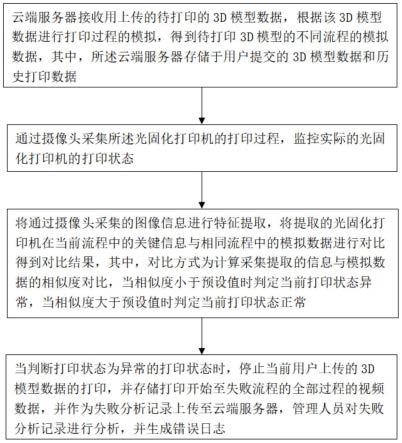

25.从以下结合附图的描述可以进一步理解本发明。图中的部件不一定按比例绘制,而是将重点放在示出实施例的原理上。在图中,在不同的视图中,相同的附图标记指定对应的部分。图1是本发明的一种实时监测光固化打印机的方法的流程图。

具体实施方式

26.下面将结合附图及实施例对本发明的技术方案进行更详细的说明。

27.现在将参考附图描述实现本发明各个实施例的移动终端。在后续的描述中,使用用于表示元件的诸如“模块”、“部件”或“单元”的后缀仅为了有利于本发明的说明,其本身并没有特定的意义。因此,"模块"与"部件"可以混合地使用。移动终端可以以各种形式来实施。例如,本发明中描述的终端可以包括诸如移动电话、智能电话、笔记本电脑、数字广播接收器、pda(个人数字助理)、pad(平板电脑)、pmp(便携式多媒体播放器)、导航装置等等的移动终端以及诸如数字tv、台式计算机等等的固定终端。下面,假设终端是移动终端。然而,本领域技术人员将理解的是,除了特别用于移动目的的元件之外,根据本发明的实施方式的构造也能够应用于固定类型的终端。

28.如图1所示的一种实时监测光固化打印机的方法,所述方法包括如下步骤:

29.步骤1,云端服务器接收用户上传的待打印的3d模型数据,根据该3d模型数据进行打印过程的模拟,得到待打印3d模型的不同流程的模拟数据,其中,所述云端服务器存储于用户提交的3d模型数据和历史打印数据;

30.步骤2,通过摄像头采集所述光固化打印机的打印过程,监控实际的光固化打印机的打印状态;

31.步骤3,将通过摄像头采集的图像信息进行特征提取,将提取的光固化打印机在当前流程中的关键信息与相同流程中的模拟数据进行对比得到对比结果,其中,对比方式为计算采集提取的信息与模拟数据的相似度对比,当相似度小于预设值时判定当前打印状态异常,当相似度大于预设值时判定当前打印状态正常;

32.在该实施例中,对采集图像进行特征提取方式,可以是采用cnn卷积网络进行提取,或者是其他可以状态识别算法。

33.步骤4,当判断打印状态为异常的打印状态时,停止当前用户上传的3d模型数据的打印,并存储打印开始至失败流程的全部过程的视频数据,并作为失败分析记录上传至云端服务器;

34.在该实施例的步骤中,监控的打印异常不仅仅是打印设备的参数异常,也可以是打印模型的异常,打印设备的异常可以是设备本身的故障,例如uv激光源故障、光敏材料等,而打印模型异常可以是当前阶段的模型状态不符合预期等,这里不一一举例。

35.步骤5,管理人员对失败分析记录进行分析,并生成错误日志。

36.管理人员对失败记录进行分析的方式也同样可以采用自动分析的方法,例如问题与结论的映射关系或者决策树等进行自动分析日志的生成,当然更可以采用人工视频分析的方式进行故障分析,同时生成相应的日志文件。

37.本实施例中,还可以再以特定周期,将采集的打印流程作为模拟时的分析数据,更新模拟模型。例如,每隔一个月,对这个月打印的3d模型作品进行打标签,并进行分类,其中

标签为3d模型对其他模型的相似度数值。

38.更进一步地,所述步骤4进一步包括:停止打印工作的同时发送告警信息至云端服务器,管理人员根据云端服务器的告警信息进行维护处理。

39.更进一步地,所述根据该3d模型数据进行打印过程的模拟,得到待打印3d模型的不同流程的模拟数据进一步包括:打印模拟数据为待打印的3d模型的历史打印流程的标准状态数据和/或与待打印的3d模型相近似的3d模型的历史打印流程的标准状态数据。

40.更进一步地,所述历史打印流程的标准状态数据为预定数量的相同模型的历史打印流程的状态数据的加权平均值。

41.更进一步地,待打印3d模型的不同流程的模拟数据进一步包括:为待打印的3d模型与待打印的3d模型相近似的其他模型分配权重,其中,打印模拟数据为待打印的3d模型的历史打印流程的标准状态数据和各个与待打印的3d模型相近似的3d模型的历史打印流程的标准状态数据的加权平均值。

42.本发明还公开了一种实时监测光固化打印机的系统,所述系统包括如下模块:

43.打印流程模拟模块,云端服务器接收用户上传的待打印的3d模型数据,根据该3d模型数据进行打印过程的模拟,得到待打印3d模型的不同流程的模拟数据,其中,所述云端服务器存储于用户提交的3d模型数据和历史打印数据;

44.打印状态实时监测模块,通过摄像头采集所述光固化打印机的打印过程,监控实际的光固化打印机的打印状态;

45.状态分析模块,将通过摄像头采集的图像信息进行特征提取,将提取的光固化打印机在当前流程中的关键信息与相同流程中的模拟数据进行对比得到对比结果,其中,对比方式为计算采集提取的信息与模拟数据的相似度对比,当相似度小于预设值时判定当前打印状态异常,当相似度大于预设值时判定当前打印状态正常;

46.状态记录模块,当判断打印状态为异常的打印状态时,停止当前用户上传的3d模型数据的打印,并存储打印开始至失败流程的全部过程的视频数据,并作为失败分析记录上传至云端服务器;

47.打印问题处理模块,管理人员对失败分析记录进行分析,并生成错误日志,同时完成对用户的信息反馈。

48.更进一步地,所述状态记录模块包括:停止打印工作的同时发送告警信息至云端服务器,管理人员根据云端服务器的告警信息进行维护处理。

49.更进一步地,所述根据该3d模型数据进行打印过程的模拟,得到待打印3d模型的不同流程的模拟数据进一步包括:打印模拟数据为待打印的3d模型的历史打印流程的标准状态数据和/或与待打印的3d模型相近似的3d模型的历史打印流程的标准状态数据。

50.更进一步地,所述历史打印流程的标准状态数据为预定数量的相同模型的历史打印流程的状态数据的加权平均值。

51.更进一步地,待打印3d模型的不同流程的模拟数据进一步包括:为待打印的3d模型与待打印的3d模型相近似的其他模型分配权重,其中,打印模拟数据为待打印的3d模型的历史打印流程的标准状态数据和各个与待打印的3d模型相近似的3d模型的历史打印流程的标准状态数据的加权平均值。

52.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的

包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、商品或者设备中还存在另外的相同要素。本领域技术人员应明白,本技术的实施例可提供为方法、系统或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。虽然上面已经参考各种实施例描述了本发明,但是应当理解,在不脱离本发明的范围的情况下,可以进行许多改变和修改。因此,其旨在上述详细描述被认为是例示性的而非限制性的,并且应当理解,以下权利要求(包括所有等同物)旨在限定本发明的精神和范围。以上这些实施例应理解为仅用于说明本发明而不用于限制本发明的保护范围。在阅读了本发明的记载的内容之后,技术人员可以对本发明作各种改动或修改,这些等效变化和修饰同样落入本发明权利要求所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。