1.本发明涉及接合材、接合材的制造方法及接合体。

背景技术:

2.以往,作为电子部件的接合材广泛使用焊料材料。然而,存在焊料材料缺乏耐热性的问题。因此,例如在使用预计150℃以上的高温的sic元件(以下,还称为“sic芯片”)的功率器件(以下,还称为“sic功率器件”)中,难以使用焊料材料作为接合材。

3.于是,作为烧结型接合材,提出了使用银粒子的接合材。另外,作为铜粒子,从成本和离子迁移的观点来看,期待铜纳米粒子。

4.作为以铜纳米粒子为原料的片状接合材,在专利文献1中公开了如下的片状接合材:即,该片状接合材在接合材的制作时以及在被接合部件的接合时都不需要还原性气体,能够在惰性气氛中进行稳定的接合。

5.专利文献1:日本专利公开2019-203172号公报

6.但是,在使用专利文献1所公开的接合材来接合sic芯片和铜板的情况下,由于被接合部件间的线膨胀系数的差距大,因此如果在sic芯片与铜板的接合时,对sic芯片与铜板的接合体施加热冲击(例如,从-40℃到150℃的加热、从150℃到-40度的冷却、或者它们的反复等),则有可能无法承受应力而在sic芯片上产生裂纹。另外,如果降低sic芯片与铜板的接合时的压力,则接合强度下降,存在无法承受热冲击(热循环)而在被接合部件间产生剥离的课题。

技术实现要素:

7.本发明是鉴于上述情况而完成的,其课题是提供一种可靠性优异且能够进行接合的接合材、接合材的制造方法及接合体。

8.为了解决上述课题,本发明提供以下的接合材、接合材的制造方法及接合体。

9.[1]一种接合材,所述接合材为板状或片状的接合材,包括:平均粒径为300nm以下的铜微粒;平均粒径为3μm以上且11μm以下的铜粗大粒子;以及用于还原所述铜微粒和所述铜粗大粒子的还原剂。

[0010]

[2]根据[1]所述的接合材,其中,所述铜微粒与所述铜粗大粒子的质量比在7.5∶2.5~5∶5的范围内。

[0011]

[3]根据[1]或[2]所述的接合材,其中,还原剂包括多元醇溶剂和有机酸中的至少一种。

[0012]

[4]根据[3]所述的接合材,其中,所述还原剂进一步包括氢氧化硼钠和肼中的至少一种。

[0013]

[5]根据[1]至[4]中任一项所述的接合材,其中,相对于所述铜微粒和所述铜粗大粒子的合计100质量%,所述还原剂的含量为1.52质量%以上且小于11.1质量%。

[0014]

[6]根据[1]至[5]中任一项所述的接合材,其中,所述铜微粒的质量氧浓度相对于

比表面积的比率为0.1~1.2质量%

·

g/m2。

[0015]

[7]根据[1]至[6]中任一项所述的接合材,其中,所述铜微粒的质量碳浓度相对于比表面积的比率为0.008~0.3质量%

·

g/m2。

[0016]

[8]根据[1]至[7]中任一项所述的接合材,其中,所述接合材的厚度为100~1000μm。

[0017]

[9]根据[1]至[8]中任一项所述的接合材,其中,所述接合材的压入硬度小于900n/mm2。

[0018]

[10]一种接合材的制造方法,所述接合材的制造方法为板状或片状的接合材的制造方法,具有如下工序:通过将平均粒径为300nm以下的铜微粒、平均粒径为3μm以上且11μm以下的铜粗大粒子和用于还原所述铜微粒和所述铜粗大粒子的还原剂混合而得到混合物;以及对所述混合物进行加压以成型为板状或片状。

[0019]

[11]一种接合体,具备第一被接合部件、第二被接合部件和[1]至[9]中任一项所述的接合材,所述接合材位于所述第一被接合部件与所述第二被接合部件之间。

[0020]

[12]根据[11]所述的接合体,其中,所述第一被接合部件的线膨胀系数与所述第二被接合部件的线膨胀系数的差距在2倍以上。

[0021]

[13]根据[11]或[12]所述的接合体,其中,所述接合体的剪切强度为35mpa以上。

[0022]

[14]根据[11]至[13]中任一项所述的接合体,其中,当在测量剪切强度时得到的载荷位移曲线(纵轴:kg-横轴:μm)中,用一次函数对从拐点到载荷饱和之前的曲线进行近似时,所述一次函数的直线的斜率小于1。

[0023]

本发明的接合材能够进行接合面的密接性良好且可靠性优异的接合。特别是,在由线膨胀系数的差距大的材料构成的两个以上的被接合部件的接合中使用本发明的接合材时,能够进行接合面的密接性良好且可靠性优异的接合,而在被接合部件的接合时或者在被接合部件向接合体的热冲击时都不会损伤被接合部件。

[0024]

本发明的接合材的制造方法能够制造上述的接合材。

[0025]

本发明的接合体的接合面的密接性良好,接合可靠性优异。

附图说明

[0026]

图1是表示用于制造在本发明的验证试验中使用的接合材的夹具的一例的立体图。

[0027]

图2是用于说明在本发明的验证试验中使用的接合体的结构的立体图。

[0028]

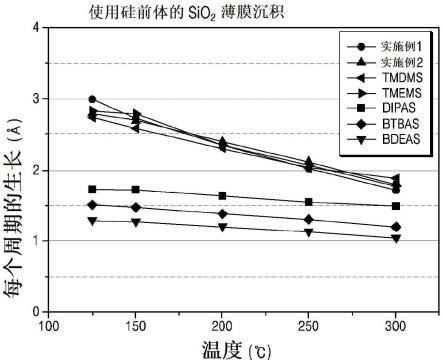

图3是表示在测量第一被接合部件及第二被接合部件的接合面的剪切强度时得到的载荷位移曲线(纵轴:kg-横轴:μm)中用一次函数对从拐点到载荷饱和之前的曲线进行近似时的上述一次函数的直线的斜率的图。

具体实施方式

[0029]

下面,参照附图对作为应用本发明的一实施方式的接合材及接合体与它们的制造方法一起进行详细说明。此外,在以下的说明中使用的附图中,为了便于理解特征,也为了方便有时会放大表示特征部分,各结构要素的尺寸比率等不一定与实际相同。

[0030]

此外,本说明书中的下述用语的意思如下所示。

[0031]

关于铜粒子(包括铜微粒和铜粗大粒子。下同)的“平均粒径”,在铜粒子为球形时,是指球的直径。在铜粒子为椭圆球形时,是指长径方向的长度。在铜粒子为板状时,是指长径方向的长度。

[0032]

平均粒径是通过sem(扫描型电子显微镜)测量的值。

[0033]

铜粒子的“质量氧浓度”是指通过氧氮分析装置(例如,leco公司制造的“tc600”)测量的值。

[0034]

铜粒子的“质量碳浓度”是指通过碳硫分析装置(例如,株式会社堀场制作所制造的“emia-920v”)测量的值。

[0035]“压入硬度”是通过超微小硬度计(例如,株式会社岛津制作所制造的“duh-211”测量的值。

[0036]“剪切强度”是通过市售的粘合测试装置(例如,dage公司制造的“4000plus”)测量的值。

[0037]

表示数值范围的“~”是指将其前后记载的数值作为下限值及上限值包含。

[0038]

《接合材》

[0039]

首先,对作为应用本发明的一实施方式的接合材的构成进行说明。

[0040]

本实施方式的接合材包括铜微粒、铜粗大粒子和还原剂。所述铜微粒比所述铜粗大粒子小。所述铜粗大粒子比所述铜微粒大。

[0041]

铜微粒以铜为主成分。铜微粒优选相对于铜微粒100质量%包括95质量%以上的铜元素,更优选包括97质量%以上的铜元素。如果包括95质量%以上的铜元素,则接合材的耐热性优异,并且接合力更优异。

[0042]

铜微粒的平均粒径为300nm以下。其中,铜微粒的平均粒径更优选为150nm以下。由于铜粒子的平均粒径为300nm以下,因此接合材的接合力优异。铜微粒的平均粒径优选为5nm以上,更优选为50nm以上。如果铜粒子的平均粒径为5nm以上,则容易获得铜粒子。另一方面,如果为50nm以上,则铜微粒的比表面积变小,氧浓度变低,因此容易去除覆盖在表层的氧化膜,接合力进一步变强。

[0043]

铜微粒的形状(形态)不受特别限定。作为铜微粒的形状,可以举出球状(球体)、椭圆状(椭圆体)、板状等,它们之中,优选球状或椭圆状,更优选球状。

[0044]

作为铜微粒,优选使用不需要保护剂、分散剂等的物质。作为这样的铜微粒,可例示通过专利第4304221号公报中记载的制造方法得到的金属超微粉。但是,铜微粒并不限定于该例示。

[0045]

铜粗大粒子以铜为主成分。铜粗大粒子优选相对于铜粗大粒子100质量%包括95质量%以上的铜元素,更优选包括97质量%以上的铜元素。如果包括95质量%以上的铜元素,则接合材的烧结性优异,并且接合力更优异。

[0046]

铜粗大粒子的平均粒径为3μm以上且11μm以下,优选为5μm以上且9μm以下。如果铜粗大粒子的平均粒径为3μm以上,则在烧结接合材时降低铜微粒的收缩,抑制被接合部件的裂纹。如果铜粗大粒子的平均粒径为11μm以下,则在维持铜微粒的收缩降低效果的同时,能够充分烧结成为接合层的接合材,不损害接合体的接合强度。

[0047]

铜粗大粒子的形状(形态)不受特别限定。作为铜粗大粒子的形状,可以举出球状(球体)、椭圆状(椭圆体)、板状(片状)等,它们之中,优选球状或椭圆状,更优选椭圆状。

[0048]

作为铜粗大粒子,例如可以使用三井金属矿业株式会社制造的“ma-c03kp”、三井金属矿业株式会社制造的“ma-c025kfd”等市售的片状铜、三井金属矿业株式会社制造的“1300y”等市售的微铜。

[0049]

在本实施方式的接合材中,优选在铜微粒的表面具有包括碳酸铜的被膜。铜微粒的表面的被膜还可以进一步包括氧化亚铜。

[0050]

但是,以往的铜微粒由于表面被氧化,不可避免地形成由氧化亚铜构成的被膜,因此分散性有可能下降。另外,有时在以往的铜微粒的表面存在制造工序中附着的碳,因此接合力有可能下降。

[0051]

与此相对,在本实施方式的接合材中,在铜微粒的表面具有包括碳酸铜的被膜的情况下,能够将铜微粒的烧结温度控制得比以往低。因此,在铜微粒的上述被膜中包括碳酸铜的情况下,能够将铜微粒的烧结温度控制得较低,并且提高接合力。另外,通过烧结包括碳酸铜的铜微粒,也会对铜粗大粒子进行缩颈,铜烧成层整体变得牢固。

[0052]

铜微粒的质量氧浓度相对于比表面积的比率优选为0.1~1.2质量%

·

g/m2,更优选为0.2~0.5质量%

·

g/m2。如果质量氧浓度的比率为0.1质量%

·

g/m2以上,则与空气中的氧的反应性降低,容易降低再氧化的影响。如果质量氧浓度的比率为1.2质量%

·

g/m2以下,则在接合时容易去除氧化膜,接合力进一步变强。

[0053]

铜微粒的质量碳浓度相对于比表面积的比率优选为0.008~0.3质量%

·

g/m2,更优选为0.008~0.1质量%

·

g/m2,进一步优选为0.008~0.05质量%

·

g/m2。如果质量碳浓度的比率为0.3质量%

·

g/m2以下,则难以产生空隙、裂纹,接合力更优异。

[0054]

在本实施方式的接合材中,铜微粒与铜粗大粒子的质量比在7.5∶2.5~5∶5的范围内。即,相对于铜微粒和铜粗大粒子的合计100质量%,铜微粒为50质量%以上且75质量%以下,铜粗大粒子为25质量%以上且50质量%以下。

[0055]

如果铜微粒相对于铜微粒和铜粗大粒子的合计100质量%的比率为50质量%以上(铜粗大粒子的比率为50质量%以下),则能够作为具有充分的接合力的接合材。

[0056]

另外,如果铜粗大粒子相对于铜微粒和铜粗大粒子的合计100质量%的比率为25质量%以上(铜微粒的比率为75质量%以下),则能够作为在烧结接合材时具有铜微粒的收缩降低效果的接合材。

[0057]

还原剂是用于还原铜微粒和铜粗大粒子的化合物。还原剂优选能够作为用于分散铜微粒和铜粗大粒子的分散介质发挥功能的化合物。

[0058]

能够作为分散介质发挥功能的化合物优选在常温下为液体的化合物,更优选在150度以上的高温下气化的液体的化合物。由此,在接合时还原剂气化,还原剂难以残留在后述的接合体中。其结果,难以产生空隙、裂纹,接合力更优异。

[0059]

作为能够作为分散介质发挥功能的还原剂,可例示多元醇溶剂和有机酸。即,还原剂优选包括多元醇溶剂和有机酸中的任一种或两种。由此,接合材的成型性优异,接合力更优异。

[0060]

作为多元醇溶剂的具体例,可以举出乙二醇、二甘醇、三甘醇、聚乙二醇、1,2-丙二醇、1,3-丙二醇、1,2-丁二醇、1,3-丁二醇、1,4-丁二醇、2-丁烯-1,4-二醇、1,2,6-己三醇、甘油、2-甲基-2,4-戊二醇。它们可以单独使用一种,也可以并用两种以上。

[0061]

作为多元醇溶剂,优选乙二醇、二甘醇、三甘醇。

[0062]

作为有机酸的具体例,可以举出甲酸、乙酸、丙酸、柠檬酸、硬脂酸、抗坏血酸。它们可以单独使用一种,也可以并用两种以上。作为有机酸,优选甲酸、柠檬酸。

[0063]

在作为还原剂,使用氢氧化硼钠、肼等固体还原剂时,优选并用多元醇溶剂、有机酸等能够作为液体的分散介质发挥功能的还原剂。在该情况下,使用预先混合液体还原剂和固体还原剂调制而成的还原剂。

[0064]

相对于铜微粒和铜粗大粒子的合计100质量%,还原剂的含量优选为1.52质量%以上且小于11.1质量%,更优选为5.5质量%以上且小于7.5质量%。

[0065]

如果相对于铜微粒和铜粗大粒子的合计100质量%,还原剂的含量为1.52质量%以上,则在氮气氛下接合时的接合力更优异,能得到比在还原气氛下接合时的接合力高的接合力。

[0066]

如果相对于铜微粒和铜粗大粒子的合计100质量%,还原剂的含量小于11.1质量%,则难以产生空隙、裂纹,接合力更优异,容易将接合材成型为板状或片状。

[0067]

本实施方式的接合材在不损害本发明的效果的范围内,除了铜微粒、铜粗大粒子和还原剂以外,还可以进一步包括分散剂等的任意成分。

[0068]

如后述,本实施方式的接合材是通过将铜微粒和铜粗大粒子与所需的还原剂混合并将该混合粒子(混合物)在大气中加压成型而形成为板状或片状的接合材。在此,虽然接合材的厚度(加压方向的厚度)不受特别限定,可以根据板状或片状等接合材的形态适当选择,但从应力松弛观点来看,优选为100μm以上且小于1mm。更优选地,最好为200μm以上且小于600μm。

[0069]

另外,接合材的形状(从厚度方向俯视时的形状)不受特别限定,可以根据被接合部件的接合面的形状等适当选择。也可以将上述混合粒子以所需的压力进行加压成型,当做形成为板状或片状时的加压面的形状。具体而言,例如可以举出矩形或圆形等。

[0070]

(作用效果)

[0071]

如以上说明的那样,根据本实施方式的接合材,由于包括铜微粒、铜粗大粒子和还原剂,因此容易维持铜微粒及铜粗大粒子的高表面活性。因此,即使在惰性气氛下进行被接合部件的接合的情况下,也能够发挥优异的接合力。

[0072]

另外,根据本实施方式的接合材,作为铜粒子,在铜微粒的基础上还包括铜粗大粒子,因此在烧结接合材时降低铜微粒的收缩。因此,在成型接合体时,能够抑制被接合部件的裂纹。

[0073]

另外,由于接合材为片状,因此与糊状的现有产品相比较,容易处理。此外,即使在将接合材长期保存的情况下,也容易维持铜微粒的分散性。此外,不需要冷冻保存,也不需要过多地混合分散剂。其结果,接合材及后述的接合体的品质优异。

[0074]

此外,根据本实施方式的接合材,通过以适当的比率掺合烧结性高且提高接合强度的铜微粒(铜纳米粒子)和具有防止铜纳米粒子烧结时的收缩、缓和接合材产生的应力且使接合层的硬度变软的效果的铜粗大粒子(铜微粒),从而接合强度为高强度,而且能够缓和接合时或热冲击时产生的应力,因此不会产生被接合部件的裂纹,能够进行可靠性优异的接合。

[0075]

《接合材的制造方法》

[0076]

接着,对作为应用本发明的一实施方式的接合材的制造方法的构成进行说明。

[0077]

本发明的接合材的制造方法是上述实施方式的接合材(板状或片状的接合材)的制造方法。

[0078]

因此,铜微粒、铜粗大粒子和还原剂的详细情况以及优选的形态与“《接合材》”项中的上述内容同样。另外,铜微粒、铜粗大粒子及还原剂各自的含量也与“《接合材》”项中的上述内容同样。

[0079]

首先,本实施方式的接合材的制造方法通过将铜微粒、铜粗大粒子和还原剂混合而得到混合粒子(混合物)。

[0080]

铜微粒、铜粗大颗粒和还原剂的混合方法不受特别限定。作为混合方法,例如可以举出使用自公转式搅拌机、研钵、研磨机搅拌、搅拌器搅拌等的方法。

[0081]

在还原剂包括多元醇溶剂和有机酸中的一种或两种的情况下,还原剂还可以进一步包括氢氧化硼钠和肼中的一种或两种。它们可以单独使用一种,也可以并用两种以上。

[0082]

接着,本实施方式的接合材的制造方法对所得到的混合粒子(混合物)进行加压以成型为板状或片状。

[0083]

加压方法不受特别限定。作为加压方法,例如可以举出使用金属制的夹具、压缩成型机等的方法。

[0084]

加压时的气氛不受特别限定,可以是惰性气氛,也可以是还原性气氛。但是,从便利性的观点来看,优选在大气中等的惰性气氛下进行加压。

[0085]

加压时的压力优选为10mpa以上,更优选为40mpa以上。如果加压时的压力为10mpa以上,则成型为片状的成型体的耐久性变高。另外,加压力越高,则接合材中所含的铜微粒的致密度越高,后述的接合体的接合面的剪切强度越高。

[0086]

加压时的成型温度优选为200℃以上且400℃以下,更优选为250℃以上且350℃以下。如果加压时的成型温度在上述优选范围内,则能够控制接合时的被接合材的热冲击,并且确保接合强度。

[0087]

加压时的成型时间不受特别限定。作为成型时间,例如可以为1~10分钟。

[0088]

(作用效果)

[0089]

如以上说明的那样,根据本实施方式的接合材的制造方法,由于具有通过将铜微粒、铜粗大粒子和还原剂混合而得到混合粒子的工序和对所得到的混合粒子进行加压以成型为板状或片状的工序,因此能够在维持铜微粒的高表面活性的状态下制造接合材。因此,根据本实施方式的接合材的制造方法,即使在惰性气氛下进行被接合部件的接合的情况下,也发挥优异的接合力,能够制造接合可靠性优异的接合材。

[0090]

另外,根据本实施方式的接合材的制造方法,由于使用用于还原铜微粒和铜粗大粒子的还原剂作为接合材的原料,因此即使在惰性气氛下制造接合材的情况下,也能够制造接合力优异且接合可靠性优异的接合材。

[0091]

《接合体》

[0092]

接着,对使用上述接合材的接合体的结构进行说明。

[0093]

本实施方式的接合体具备第一部件(第一被接合部件)、第二部件(第二被接合部件)和上述接合材的加压物。接合体是接合材的加压物位于第一部件与第二部件之间且通过接合材来接合第一部件和第二部件而成的接合物。

[0094]

第一部件和第二部件的材质只要是使用上述接合材进行加压接合时被接合的材

质,则不受特别限定。作为这种材质,可以举出铜、硅、铝、氧化铜、氧化硅、氧化铝、氮化硅、氮化铝、氮化硼、碳化硅等金属;它们的合金;它们的混合物等。第一部件及第二部件可以单独使用一种材质,也可以并用两种以上的材质。第一部件及第二部件可以是相同的材质,也可以是不同的材质。

[0095]

由于本实施方式的接合体使用上述接合材进行接合,因此第一部件的线膨胀系数与第二部件的线膨胀系数的差距可以为2倍以上,也可以为4倍以上。

[0096]

如此,在被接合部件间的线膨胀系数的差距在2倍以上的情况下,如果使用以现有的铜粒子为主成分的接合体进行加压接合,则在被接合部件的接合时或对接合体施加热冲击(例如,从-40℃到150℃的加热、从150℃到-40度的冷却、或者它们的反复等)时,有时不能承受应力而使被接合部件产生损伤。另外,如果降低接合时的压力,则接合强度下降,有时无法承受热冲击的反复(热循环)而在被接合部件间产生剥离。

[0097]

与此相对,根据本实施方式的接合材,使用上述的接合材,虽然接合强度为高强度,但由于能够缓和接合时或热冲击时产生的应力,因此不会产生被接合部件的裂纹,接合可靠性优异。

[0098]

第一部件及第二部件的接合面的压入硬度优选小于900n/mm2,更优选小于860n/mm2(860n/mm2以下),进一步优选小于820n/mm2(820n/mm2以下)。如果第一部件及第二部件的接合面的压入硬度小于900n/mm2,则在对接合体反复施加热冲击的情况下,也能够缓和应力而不会产生被接合部件的裂纹。

[0099]

压入硬度能够通过接合材中的还原剂的含量、对接合材进行加压成型时的压力、接合时的压力、接合时的气氛条件(还原性气氛或惰性气氛)来调节。

[0100]

第一部件及第二部件的接合面的剪切强度优选为35mpa以上,更优选为45mpa以上,进一步优选为55mpa以上。如果第一部件及第二部件的接合面的剪切强度为35mpa以上,则在对接合体反复施加热冲击的情况下,也难以从被接合部件剥离接合材,接合可靠性优异。

[0101]

剪切强度能够通过接合材中的还原剂的含量、对接合材进行加压成型时的压力、接合时的压力、接合时的气氛条件(还原性气氛或惰性气氛)来调节。

[0102]

具有在惰性气氛下接合的接合体的剪切强度比在还原性气氛下接合的接合材的剪切强度稍微下降的倾向。然而,处于下降量停留在小于10%的倾向,在惰性气氛下接合的接合体与在还原性气氛下接合的接合材同样,能够呈现出优异的接合强度。

[0103]

根据本实施方式的接合体,优选当在测量第一部件及第二部件的接合面的剪切强度时得到的载荷位移曲线(纵轴:kg-横轴:μm)中,用一次函数对从拐点到载荷饱和之前的曲线进行近似时,上述一次函数的直线的斜率小于1。如果上述直线的斜率为1以上,则在对接合体施加热冲击时,sic等被接合部件有时会产生裂纹。与此相对,如果上述直线的斜率小于1,则施加到接合体的应力得到缓和,被接合部件不易产生裂纹。

[0104]

接合体还可以在第一部件与第二部件之间具有接合材的加压物的层(以下,记为“接合层”)。接合层的厚度优选为50~800μm,更优选为150~600μm,进一步优选为250~400μm。

[0105]

如果接合层的厚度为50μm以上,则接合层容易得到缓和应力的效果,接合体的机械强度优良。

[0106]

如果接合层的厚度为800μm以下,则第一部件与第二部件之间的接合力更优异,接合体的机械强度优良。

[0107]

(接合体的制造方法)

[0108]

作为本实施方式的接合体的制造方法,例如可以举出在将接合材配置在第一部件与第二部件之间的状态下进行加压来接合第一部件与第二部件的方法。

[0109]

在接合体的制造方法中,接合条件不受特别限定。可以根据第一部件和第二部件的材质及组合等来适当选择。

[0110]

惰性气氛下的接合压力例如可以为1~80mpa。惰性气氛下的接合温度例如可以为150℃以上。惰性气氛下的接合时间例如可以为1分钟以上。

[0111]

在以上说明的接合体的制造方法中,由于对上述实施方式的接合材进行加压来接合第一部件和第二部件,因此即使在第一部件的线膨胀系数与第二部件的线膨胀系数的差距大的情况下,也能够制造接合可靠性优异的接合体。

[0112]

(作用效果)

[0113]

如以上说明的那样,根据本实施方式的接合体,由于具有上述实施方式的接合材的加压物,因此即使在被接合部件间的线膨胀系数的差距比较大的情况下,也难以产生空隙、裂纹,接合可靠性优异。

[0114]

另外,根据本实施方式的接合体,由于在第一部件与第二部件之间具有上述实施方式的接合材的加压物,因此即使在惰性气氛下进行接合的情况下也能够呈现出优异的接合强度。

[0115]

以上,对本发明的几个实施方式进行了说明,但本发明并不限定于这种特定的实施方式。另外,在权利要求书所记载的本发明主旨的范围内,本发明可以进行结构的附加、省略、置换以及其他变更。

[0116]

实施例

[0117]

下面,通过验证试验对本发明的效果进行详细说明。此外,本发明并不限定于以下验证试验的内容。

[0118]

(所使用的被接合部件及缩写的说明)

[0119]

第一被接合部件:实施au镀敷的sic(5mm方形,厚度200μm)。

[0120]

第二被接合部件:无氧铜板c1020(20mm方形,厚度2mm)。

[0121]

惰性气氛:100体积%的氮气。

[0122]

(测量方法)

[0123]

通过sem(扫描型电子显微镜)测量铜微粒和铜粗大粒子的平均粒径。

[0124]

通过氧氮分析装置(leco公司制造的“tc600”)测量铜粒子的“质量氧浓度”。

[0125]

通过碳硫分析装置(株式会社堀场制作所制造的“emia-920v”)测量铜粒子的“质量碳浓度”。

[0126]

《试验例1》

[0127]

(接合材的制造)

[0128]

使用图1所示的夹具1来制造了片状的接合材。

[0129]

具体而言,首先,准备通过专利第4304221号公报中记载的制造方法得到的铜微粒作为原料。算出所得到的铜微粒的平均粒径,其结果为110nm。另外,所得到的铜微粒的质量

氧浓度的比率为0.25质量%

·

g/m2,质量碳浓度的比率为0.03%

·

g/m2。

[0130]

另外,作为铜粗大粒子,准备三井金属矿业株式会社制造的“ma-c03kp”(平均粒径:平均粒径3.8μm,振实密度5.26g/cm3)。

[0131]

接着,以质量比7.5:2.5的比率混合铜微粒和铜粗大粒子,相对于混合铜粉末100质量份,添加6质量份的乙二醇作为还原剂,利用自公转式搅拌机进行搅拌,得到混合粒子。

[0132]

接着,如图1所示,在中心开有直径为8mm的孔的碳化钨制的长度为50mm的圆筒状的夹具1的中心孔中添加混合粒子2。接着,从夹具1的中心孔的两端,以与中心孔垂直的方式插入直径8mm的碳化钨制的圆柱,加压成型为片状。

[0133]

加压成型在常温大气中、压力17.5mpa的条件下进行5分钟。由此,得到直径8mm、厚度250μm的片状的接合材。片状的接合材的乙二醇的含量为5.7质量%。

[0134]

(接合体的制造)

[0135]

如图2所示,使用所得到的片状的接合材s来接合第一被接合部件3和第二被接合部件4。

[0136]

首先,在惰性气氛下,以接合压力40mpa将片状的接合材s在300℃加压5分钟以接合第一被接合部件3和第二被接合部件4来制造接合体。

[0137]

(剪切强度)

[0138]

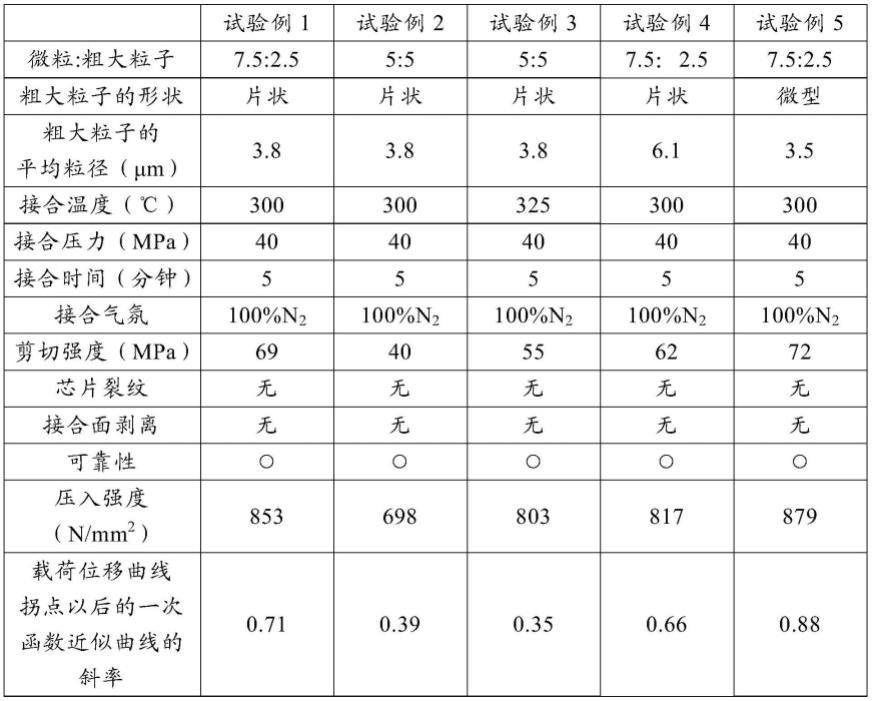

接合体的剪切强度使用粘合测试器(dage公司制造,“4000plus”)来测量。工具高度为100μm,工具速度为200μm/s。将结果示于下述的表1和表2中。

[0139]

(热冲击试验)

[0140]

对接合体各实施30分钟从-40℃到150℃的升温步骤和从150℃到-40℃的降温步骤,将升温步骤和降温步骤作为一个循环实施高达500个循环的热冲击试验。在每100个循环中,通过超声波探伤装置(sat)观察接合层的剥离和sic芯片裂纹的有无。在表1和表2中,关于sat的观察结果,将产生接合层的剥离或sic芯片裂纹的情况表示为可靠性

“×”

,将直至500个循环为止完全没有产生生sic芯片裂纹和剥离的情况表示为可靠性

“○”

。

[0141]

(硬度试验)

[0142]

在第二被接合部件上只接合表1中所示的同一接合材以及只在同一接合条件下进行接合,使用硬度计(岛津制作所制造的动态超微小硬度计“duh-211”)来评价所得到的接合材的硬度。将结果示于下述的表1和表2中。

[0143]

(载荷位移曲线)

[0144]

在接合体中,求出在测量第一被接合部件和第二被接合部件的接合面的剪切强度时得到的载荷位移曲线(纵轴:kg-横轴μm),用一次函数对从拐点到载荷饱和之前的曲线进行近似,求出上述一次函数的直线的斜率(参照图3)。将结果示于下表1和表2中。

[0145]

《试验例2~8、比较例1、2》

[0146]

除了表1及表2所示的条件以外,以与上述试验例1同样的方式制作了试验例2~8及比较例1、2的接合材及接合体。

[0147]

[表1]

[0148][0149]

[表2]

[0150]

[0151]

根据试验例1~5的接合材可知,由于将铜微粒、铜粗大粒子和还原剂以适当的比率构成(铜微粒与铜粗大粒子的质量比在5:5~7.5:2.5的范围内),并且接合条件适当,因此接合材的压入硬度小于900n/mm2,接合样品的载荷位移曲线中的拐点以后的一次函数近似曲线的斜率小于1,因此成为应力松弛能力优异的接合结构,尽管将线膨胀系数的差距在4倍以上的被接合部件彼此接合,但是接合可靠性优异。

[0152]

根据试验例6的接合体,虽然包括铜微粒、铜粗大粒子和还原剂,但是由于铜微粒与铜粗大粒子的质量比不在5:5~7.5:2.5的范围内,从而接合材的压入硬度为900n/mm2以上,接合样品的载荷位移曲线中的拐点以后的一次函数近似曲线的斜率为1以上,因此没有应力松弛能力,产生sic芯片裂纹及接合面的剥离,接合可靠性差。

[0153]

根据试验例7的接合材,虽然包括铜微粒、铜粗大粒子和还原剂,铜微粒与铜粗大粒子的质量比在5∶5~7.5∶2.5的范围内,但是由于接合条件不适当,接合材的压入硬度为900n/mm2以上,从而接合样品的载荷位移曲线中的拐点以后的一次函数近似曲线的斜率为1以上,因此没有应力松弛能力,产生sic芯片裂纹及接合面的剥离,接合可靠性差。

[0154]

根据试验例8的接合体,虽然包括铜微粒、铜粗大粒子和还原剂,铜微粒与铜粗大粒子的质量比在5∶5~7.5∶2.5的范围内,但是由于接合条件不适当,从而剪切强度小于35mpa,因此在接合面产生剥离,不能发挥接合材的性能。

[0155]

根据比较例1的接合体,由于在接合材中不包括铜粗大粒子,因此确认到芯片裂纹和剥离。另外,发现接合可靠性差。

[0156]

根据比较例2的接合体,由于包括在接合材中的铜粗大粒子的粒径超过11μm,从而烧结性差,剪切强度小于35mpa,因此接合面产生剥离,不能发挥接合材的性能。

[0157]

产业上的可利用性

[0158]

本发明的接合材、接合材的制造方法及接合体在用于接合电子部件的用途中能实现产业上的利用。具体而言,可例示在难以使用如功率器件等电子器件内的焊料等材料的高温环境下的基底、元件等部件的接合用途。

[0159]

附图标记说明

[0160]1…

夹具、

[0161]2…

混合粒子、

[0162]3…

被接合部件、

[0163]4…

被接合部件、

[0164]s…

接合材

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。