1.本发明属于金属材料制备技术领域,具体涉及高效阻隔锡渗出的高强耐磨钛铝锡复合材料的生产方法。

背景技术:

2.铝锡二零铜,也称铝锡20铜,属于铝合金特种材料类,冶炼中加入锡元素,锡作为其合金组成部分里最重要不可缺少的元素,可以提高合金材料的抗咬合、抗磨损性,减少与其他组件的磨损并降低发热量。锡元素熔点低,锡在合金冶炼时加入,在液态下能够完全融合,形成共晶体,其含量一般低于20%,但是在热处理温度超过200℃时,锡容易以α相析出,结晶于合金表面,冷却时剥落,导致合金中锡元素丢失,俗称“跑锡”。锡元素流失或“跑锡”易造成材料的耐磨指标下降、复合界面不稳定、复合强度不高、退火温度偏低、材料延伸率不高等问题。

3.稀有金属钛是一种银白色、昂贵且难以加工的特殊材料,其特征为密度轻、强度高、耐腐蚀性、耐磨性强,其中,铝是钛合金主要合金元素,对提高合金的常温和高温强度、降低比重及增加弹性模量、耐磨等性能有明显效果。

4.铝钛合金早期生产工艺采用熔铸、压铸成型,但是合金成分不稳定,铸件易产生孔洞、断裂等,难以实现高成分比例要求,且强度远低于层状复合材料。

5.铝锡20铜-钛复合层状金属,作为新型高端耐磨材料,其在极端环境下的应用逐渐推广,但是目前还没有有效的解决方法来解决“跑锡”问题。

技术实现要素:

6.为解决现有技术中存在的铝锡20铜复合带材热处理过程中锡元素析出、丢失锡成分、热处理温度偏低、材料性能不佳、层状复合界面不牢等技术问题,本发明的目的在于提供高效阻隔锡渗出的高强耐磨钛铝锡复合材料的生产方法。

7.为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

8.高效阻隔锡渗出的高强耐磨钛铝锡复合材料的生产方法,先对铝锡合金外层包裹复合再进行热处理,热处理温度高于常规工艺下的热处理温度(200℃及以下),随后与钛带材热复合,最终进行扩散退火处理,高效阻隔锡流失。

9.高效阻隔锡渗出的高强耐磨钛铝锡复合材料的生产方法,具体包括以下步骤:

10.(1)、铝锡合金表面去氧化预处理

11.(2)、对步骤(1)所得铝锡合金进行包裹式复合铝层

12.(3)、热处理

13.(4)、与钛带材热复合

14.(5)、铝-钛复合界面扩散退火

15.(6)、制作成品。

16.进一步的,步骤(1)中,所述铝锡合金采用铝锡20铜,铝锡20铜选用热轧坯卷,其化

学成分为:cu 0.7-1.3%、sn 17.5-22.5%、ni 0.1%、si 0.7%、fe 0.7%、mn 0.7%、ti 0.2%,其他元素0.5%,al余量,去氧化预处理后铝锡20铜表层及两侧面铣去厚度0.5-1.0mm。

17.进一步的,步骤(2)中,对步骤(1)所得铝锡合金的上下表面配比合金铝。

18.进一步的,对步骤(1)所得铝锡合金的上下表面配比合金铝3003,采用温轧预热方式将铝锡合金与合金铝3003进行双面层状复合,包裹复合合金铝3003的比例小于2%,铝锡合金的预热温度为100℃-180℃,合金铝3003的预热温度为80℃-100℃,复合轧制变形率小于15%,轧制速度控制在20m/min-30m/min。

19.进一步的,所述合金铝3003的化学成分为:si≤0.6%、fe≤0.7%、cu 0.05-0.2%、mn 1.0-1.5%、zn≤0.1%,al余量。

20.进一步的,步骤(3)中,热处理采用电阻丝平炉加热方式,炉内气氛为真空负压-0.02pa,热处理温度为450℃-520℃,高于常规工艺下的热处理温度,热处理保温时间4-8h,出炉温度低于60℃,经热处理后取样检测铝锡合金中的锡元素含量。

21.进一步的,步骤(4)中,与钛带材热复合时,铝锡合金加热温度为400℃-450℃,钛带材加热温度为150℃-220℃,复合轧制变形率15%-28%,复合轧制速度为8m/min-15m/min。

22.进一步的,所述钛带材选用ta1,其化学成分主要为:fe≤0.25%、c≤0.10%、n≤0.03%、h≤0.015%、o≤0.20%,ti余量。

23.进一步的,步骤(5)中,采用罩式退火炉进行界面扩散退火,退火温度为480℃-520℃,保温时间8-12h,炉内气氛为≥99.99%氩气。

24.与现有技术相比,本发明的有益效果为:

25.本发明首先在铝锡合金(铝锡20铜等)表面包裹合金铝,随后热处理,再复合钛等功能性稀有金属,达到保留所需合金成分以及材料性能、复合强度提升的效果,从而得到更高锡、高耐磨、高强度、塑性好、复合界面高强的合金层成品,达到高经济效益,满足高端市场、恶劣环境使用产品需求。

26.本发明突破重要瓶颈,解决了“跑锡”难题,实现了多年研发过程中难以实现的锡元素不流失的目的,本发明采用多种特殊工艺、材料的结合使用,既能提高材料热处理温度有效阻隔“跑锡”,提高材料的耐磨性,又使得与稀有金属钛的复合强度大大提升,满足其领域的可靠应用。

27.采用本发明后有效解决铝锡20铜退火“跑锡”即锡晶体渗出而降低合金材料耐磨性的问题,解决与钛带材复合后层状界面复合强度偏低的问题,为耐磨、高强领域提供更优越的合金材料,可广泛应用于工作条件特别恶劣,材料强度要求高、耐磨性能好的工程、采矿冶金、建筑等领域中,可用于制备例如轴承、轴瓦及刹车片矿山机械、输料弯曲结构等机械产品。

附图说明

28.图1为本发明的工艺流程图;

29.图2为本发明的不同温度区域热处理过程中锡元素渗出结果图

30.图3为本发明实施例3于490℃退火温度下包裹式复合铝层热处理过程中铝锡20铜

表面锡析出图;

31.图4为对比例2中于320℃退火温度下未包裹式复合铝层热处理过程中铝锡20铜表面锡析出图。

具体实施方式

32.下面对本发明进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

33.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

34.高效阻隔锡渗出的高强耐磨钛铝锡复合材料的生产方法,可防止钛-铝锡二零铜复合材料中锡晶体渗出,该方法先对铝锡合金外层包裹复合,即利用微比例的铝(包括3xxx系列等),将铝锡二零铜(alsn20cu)先包裹式复合,在退火时阻隔锡元素析出,热处理温度相比现有工艺下的热处理温度可提高近300℃,从而增强复合界面强度,锡晶体渗出比例显著降低,提高了铝锡合金耐磨性能;再次将已复合铝或铝合金的铝锡二零铜与钛带材采用加热真空复合。

35.如图1-4所示,本发明的高效阻隔锡渗出的高强耐磨钛铝锡复合材料的生产方法,具体包括以下步骤:

36.(1)、铝锡合金表面去氧化预处理:

37.铝锡合金优选铝锡20铜,铝锡20铜选用热轧坯卷,其化学成分为:cu 0.7-1.3%、sn 17.5-22.5%、ni 0.1%、si 0.7%、fe 0.7%、mn 0.7%、ti 0.2%,其他元素0.5%,al余量,规格15-20.0*300-800mm,通过表面清洗表层油污层后烘干,采用工艺坯料铣面处理表层氧化物等杂质,表层及两侧面铣去厚度0.5-1.0mm;

38.(2)、包裹式复合铝层:

39.经过步骤(1)表面处理后的铝锡20铜的规格为14.5-19.5*300-800mm,上下表面配比合金铝,其中,合金铝优选合金铝3003,其化学成分:si≤0.6%、fe≤0.7%、cu 0.05-0.2%、mn 1.0-1.5%、zn≤0.1%,al余量,规格为0.15-0.2*300-800mm;包裹复合单层合金铝的比例小于2%;采用温轧预热方式进行双面层状复合,铝锡20铜预热温度为100℃-180℃,合金铝3003的预热温度为80℃-100℃,复合轧制变形率小于15%;轧制速度控制在20m/min-30m/min;

40.(3)、热处理:

41.经过步骤(2)包裹复合后进行热处理,热处理采用电阻丝平炉加热方式,炉内气氛为真空负压-0.02pa,热处理温度为450℃-520℃,明显高于常规工艺下的热处理温度,热处理保温时间4-8h,出炉温度低于60℃;经热处理后取样检测其铝锡20铜中的锡元素含量,在不同温度的热处理过程中锡元素析出比例如图2所示,从图2可知,铝锡20铜表层包裹复合合金铝单层比例在2%以下提高热处理温度近300℃至520℃左右时锡元素析出比例仅1.7%左右,比同温度下未包裹式复合铝层的锡析出降低22.8%左右,锡元素渗出深度为0.05-0.08mm,表层铝厚度为0.10-0.15mm,有效阻隔跑锡现象;

42.(4)、与钛带材热复合:

43.(41)、经过步骤(3)热处理退火后的al-alsn20cu-al表面布抛盘,把铝表面氧化层处理,抛面深度小于5μm;钛带材优选ta1,其化学成分主要为:fe≤0.25%、c≤0.10%、n≤0.03%、h≤0.015%、o≤0.20%,ti余量,带材规格选用0.3-1.0mm*300-800mm,表面经过酸洗处理氧化物;

44.(42)、al-alsn20cu-al ta1复合,铝锡合金加热温度为400℃-450℃,钛带材加热温度为150℃-220℃,避免钛高温氧化及氮化、吸氢现象。可采用单层或双层钛带材复合,复合轧制变形率15%-28%,复合轧制速度为8m/min-15m/min;

45.(5)、铝-钛复合界面扩散退火:

46.经过以上步骤复合后层状金属卷带材采用罩式退火炉进行合金层界面扩散;退火温度为480℃-520℃,保温时间8-12h,炉内气氛为≥99.99%氩气;

47.(6)、成品根据需要可精轧至0.2-3.0mm,厚度不等。

48.实施例1

49.高效阻隔锡渗出的高强耐磨钛铝锡复合材料的生产方法,包括以下步骤:

50.(1)、铝锡20铜表面去氧化预处理:

51.铝锡20铜选用热轧坯卷,其化学成分:cu 0.7%、sn 20.7%、ni 0.1%、si 0.7%、fe 0.7%、mn 0.7%、ti 0.2%,其他元素0.5%,al余量:规格20.0*500mm,通过表面清洗表层油污层后烘干,采用工艺坯料铣面机处理表层氧化物等杂质,表层及两侧面铣去厚度0.5mm,成品规格变为19.5*499.5mm;

52.(2)、包裹式复合铝层:

53.在多金属层状复合轧机(800mm)机组上,将经过步骤(1)表面处理后的铝锡20铜的上下表面各配比合金铝300,其化学成分配比为:si 0.6%、fe 0.7%、cu 0.05%、mn 1.0%、zn 0.1%,al余量,规格为0.15*520mm;包裹复合单层铝层比例为0.76%;采用温轧预热方式进行双面层状复合,铝锡20铜预热温度为130℃,合金铝3003系列预热温度为100℃,包裹复合后厚度为18.0mm,复合轧制变形率为8.4%;轧制速度控制在25m/min;

54.(3)、热处理:

55.经过包裹复合后进行热处理,热处理采用电阻丝平炉加热方式,炉内气氛为真空负压-0.02pa,热处理温度为470℃,热处理保温时间6h,出炉温度低于55℃;经热处理后取样检测其铝锡20铜中锡元素含量为20.5%左右;

56.(4)、与钛带材热复合:

57.(41)、经过热处理退火后的al-alsn20cu-al表面布抛盘把铝表面氧化层处理,抛面深度为2μm;钛带材选用ta1,带材规格选用0.5mm*500mm,其表面经过酸洗处理氧化物;钛带材选用ta1,其化学成分主要为:fe 0.25%、c 0.10%、n 0.03%、h 0.015%、o 0.20%、ti余量;

58.(42)、al-alsn20cu-al ta1复合,铝锡合金加热温度为400℃,钛带材加热温度为180℃,复合加热钛层采用高纯氩气保护,气流量为60立方/小时。采用单层带材复合,复合成品厚度为15.0mm,复合轧制变形率18.9%,复合轧制速度为10m/min;

59.(5)、铝-钛扩散退火:

60.经过以上复合后层状金属卷带材采用罩式退火炉进行合金层界面扩散;退火温度

为500℃,保温时间10h,炉内气氛为≥99.99%氩气;

61.(6)、成品精轧、切边规格0.8*450mm,单卷带材重量小于3吨,成品材料表面耐磨性能为nm520,剥离强度32n/mm2,延伸率31.5%。

62.实施例2

63.高效阻隔锡渗出的高强耐磨钛铝锡复合材料的生产方法,包括以下步骤:

64.(1)、铝锡20铜表面去氧化预处理:

65.铝锡20铜选用热轧坯卷,其化学成分:sn 21.3%、cu 1.0%ni 0.1%、si 0.7%、fe 0.7%、mn 0.7%、ti 0.2%,其他元素0.5%,al余量,规格18.0*650mm,通过表面清洗表层油污层后烘干,采用工艺坯料铣面机处理表层氧化物等杂质层,表层及两侧面铣去厚度0.8mm,成品规格17.2*649.2mm。

66.(2)、包裹式复合铝层:

67.在多金属层状复合轧机(800mm)机组上,将经过表面处理后的铝锡20铜的上下表面各配比合金铝3003,规格为0.2*655mm;包裹复合单层铝层比例为1.16%;采用温轧预热方式进行双面层状复合,铝锡20铜预热温度为150℃,合金铝3003系列预热温度为120℃,包裹复合后厚度为15.5mm,复合轧制变形率为10.9%;轧制速度控制在20m/min;

68.(3)、热处理:

69.经过包裹复合后进行热处理,热处理采用电阻丝平炉加热方式,炉内气氛为真空负压-0.02pa,热处理温度为520℃,热处理保温时间5h,出炉温度低于55℃;经热处理后取样检测其铝锡20铜中锡元素含量为21.0%左右;

70.(4)、铝锡20铜复合卷与钛卷带复合:

71.(41)、经过热处理退火后的al-alsn20cu-al表面布抛盘把铝表面氧化层处理,抛面深度小于5μm;钛带材选用ta1,带材规格选用1.0mm*650mm,其表面经过酸洗处理氧化物;

72.(42)、al-alsn20cu-al ta1复合,铝锡合金加热温度为430℃,钛带材加热温度为160℃,复合加热钛层采用高纯氩气保护,气流量为70立方/小时。采用单层带材复合,复合成品厚度为13.0mm,复合轧制变形率21.2%,复合轧制速度为15m/min;

73.(5)、铝-钛扩散退火:

74.经过以上复合后层状金属卷带材采用罩式退火炉进行合金层界面扩散;退火温度为480℃,保温时间12h,炉内气氛为≥99.99%氩气;

75.(6)、成品精轧、切边规格1.2*620mm,单卷带材重量小于5吨,成品材料表面耐磨性能为nm530,剥离强度36.5n/mm2,延伸率29.5%。

76.余同实施例1。

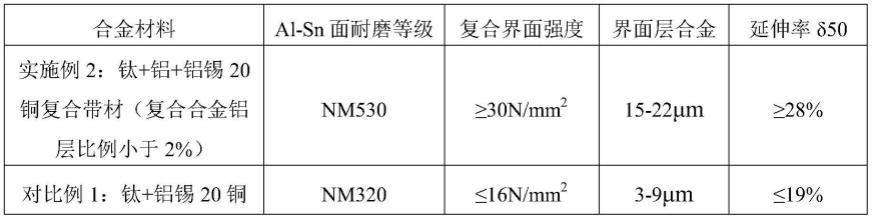

77.实施例3

78.本实施例与实施例2的区别在于,本实施例的铝-钛扩散退火时的退火温度为490℃,铝锡20铜表面锡析出如图3所示。

79.对比例1

80.本对比例与实施例2的区别在于,本对比例不进行步骤(2),在完整步骤(1)的铝锡20铜表面去氧化预处理后直接进行热处理、铝锡20铜复合卷与钛卷带复合、铝-钛扩散退火。

81.对比例2

82.本对比例与实施例2的区别在于,本对比例不进行步骤(2),在完整步骤(1)的铝锡20铜表面去氧化预处理后直接进行热处理、铝锡20铜复合卷与钛卷带复合、铝-钛扩散退火,并且在铝-钛扩散退火时退火温度为320℃,铝锡20铜表面锡析出如图4所示。从图3-4中可知,未包裹式复合铝层的铝锡20铜表面的锡析出相比包裹式复合铝层的铝锡20铜的锡析出更为严重,也即说明提高热处理温度、包裹复合合金铝将有效阻隔铝锡20铜的跑锡现象。

83.对实施例2和对比例2的产品的耐磨性能及界面复合强度进行测试,结果如表1所示:

84.表1

[0085][0086]

由上可知,铝锡20铜表层包裹复合合金铝层后锡元素析出现象得到抑制,解决了“跑锡”难题,耐磨级别、复合界面强度、延伸率等得到明显改善。

[0087]

本发明未具体描述的部分或结构采用现有技术或现有产品即可,在此不做赘述。

[0088]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。