1.本发明涉及铸造砂型的3dp打印领域,具体涉及一种多材质砂型打印用高柔性多区域铺砂方法及装置。

背景技术:

2.现有技术中,砂型3dp打印技术与设备普遍存在成形材料受限且单一、柔性化制造能力弱等问题,单一造型材料不能兼备优良的强度、透气性、发气量等铸造性能,同时铸型局部的导热系数、界面换热系数、热膨胀性等参数较低,导致复杂铸件组织性能、力学性能差、尺寸精度低,难以满足高端复杂铸件的高性能铸造需求。

3.多材质砂型3d打印成形技术主要包括砂粒预处理、数字化铺砂、打印成形以及后处理等工序。该技术首先建立铸型的三维模型,导入切片软件进行分层切片处理;然后根据每层砂型的二维轮廓数据生成每一层的打印图案,得到截面信息;将预混固化剂的不同型砂颗粒存放在铺砂槽中进行铺砂,层层固化,堆积成形;砂型制备完成后,将砂型清理出来,除去表面浮砂即可。基于微滴喷射技术的多材质砂型整体打印装备有以下不足之处:

4.(1)型砂材料单一,材质种类受限,不能实现多区域柔性铺砂;

5.(2)型砂铺放区域难以精确控制,不同材质型砂颗粒界面匹配调控难;

6.(3)不能针对目标区域进行铺砂,复杂铸件柔性调控能力弱。

技术实现要素:

7.针对现有技术中3dp铺砂打印设备存在成形材料受限、型砂颗粒界面匹配调控难和复杂铸件柔性调控能力弱等问题,本发明提供了一种多材质砂型打印用高柔性多区域铺砂方法及装置,以提高多材质砂型整体打印成形装备的打印精度和柔性化制造能力。

8.为实现上述目的,本发明采取的技术方案为:

9.一种多材质砂型打印用高柔性多区域铺砂装置,包括打印机构、压实机构、振动铺砂机构、机座滚珠丝杠机构、支撑板、机座、滚珠丝杠机构,振动铺砂机构、压实机构、打印机构安装在支撑板上,打印时一起在机座滚珠丝杠机构上滑动,依次完成打印区域的铺砂、压实和打印操作;振动铺砂机构的铺砂盒与随动铺砂机构通过移动滑台与滚珠丝杠机构相连接,实现二维运动,压实机构的压板采用电动推缸、升降导柱、轴承来控制升降,实现铺砂后的压实操作;打印机构包括喷头横梁部件、拖链、横向底座和打印头部件,打印头部件由横向底座和拖链带动实现二维移动打印。

10.作为本方案的进一步地设计,所述振动铺砂机构由铺砂盒、随动铺砂盒、振动筛砂机构以及滚珠丝杠机构组成;所述铺砂盒经滚珠丝杠机构带动进行大面积铺砂;随动铺砂盒的横向底座与滚珠丝杠机构连接,且随动铺砂盒可在横向底座上移动,进而可进行大区域多处定量定点铺砂。

11.作为本方案的进一步地设计,所述振动筛砂机构由弹簧振动机构和多格筛网组成,多格筛网与支撑板之间采用弹簧振动机构相连接,多格筛网上设计有多个隔板,可分区

铺设多种型砂,筛网可根据落砂量需求设计网孔形状、网孔排列密度和网孔中心距,弹簧振动机构可根据振动程度设计极限尺寸和数量,保证落砂量及均匀性。

12.作为本方案的进一步地设计,所述压实机构包括电动推缸、升降导柱、压板和轴承,压板通过固定板与支撑板之间连接,压板设置在支撑板下方,通过电动推缸带动升降导柱上下升降以此对落砂区域进行压实,升降导柱通过轴承与支撑板实现连接。

13.作为本方案的进一步地设计,支撑板下底面由机座支撑,支撑板和其上的打印机构、压实机构、振动铺砂机构通过机座滚珠丝杠机构依次从打印平台上方移动,进行层层铺砂、层层压实和打印。

14.本发明还提供了一种多材质砂型打印用高柔性多区域铺砂方法,包括如下步骤:

15.s1:根据复杂铸件形状轮廓需求,选取型砂配方及种类;

16.s2:对多材质复合铸型三维几何模型进行分层切片处理,得到每层二维切片信息;

17.s3:在打印平台铺设5cm高度的原砂作为底砂;

18.s4:将配比后的不同种类原砂颗粒分别与相对应固化剂量放入混砂机中,均匀搅拌,得到预混了固化剂的型砂颗粒;

19.s5:将预混了固化剂的型砂颗粒均匀装入振动铺砂机构内,完成装砂工序;

20.s6:振动铺砂机构从左侧向右侧移动,将预混了固化剂的型砂颗粒通过振动落砂在打印平台上进行铺砂工序,铺设厚度为0.3-0.5cm;铺砂完成后,压实机构从右侧向左侧移动,通过滚珠丝杠机构移动到打印平台上方,将预混了固化剂的型砂颗粒在打印平台上压实,压实完成后,打印机构从右侧向左侧移动,经阵列喷头进行当前层树脂的喷射;

21.s7:打印平台下降0.3mm-0.5mm的高度;

22.s8:重复步骤s2至步骤s6,层层压实打印,直至完成多材质复合铸型的制备;

23.s9:清理废砂,取出砂型。

24.作为本方案的进一步地设计,采用定点定量铺砂,并且在铺砂前需要进行一次振动筛砂,使得落砂更均匀。

25.本发明具有以下有益效果:

26.1)填补砂型3d打印材料受限、多材质铺砂界面匹配难以调控;

27.2)实现多材质砂型精准落砂,节约型砂原材料,有利于绿色化可持续。

28.3)实现铸型高精高效制备,完成对铸件微观组织及力学性能综合调控。

附图说明

29.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

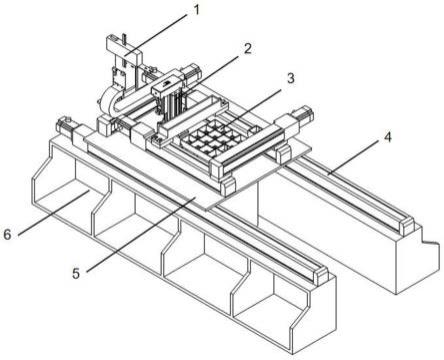

30.图1为本发明实施例所述多材质高柔性铺砂打印装置的结构示意图;

31.图2为本发明实施例所述铺砂装置结构俯视图;

32.图3为本发明实施例所述振动铺砂机构示意图;

33.图4位本发明实施案例中振动铺砂机构中振动弹簧示意图;

34.图5为本发明实施例所述压实机构示意图;

35.图6为本发明实施案例打印机构示意图;

36.附图说明:1-打印机构;2-压实机构;3-振动铺砂机构;4-机座滚珠丝杠机构;5-支

撑板;6-机座;7-1号伺服电机;8-3号伺服电机;9-4号伺服电机;10-6号伺服电机;11-5号伺服电机;12-2号伺服电机;13-铺砂盒;14-振动筛砂机构;15-横向底座;16-随动铺砂盒;17-滚珠丝杠机构;18-弹簧振动机构;19-电动推缸;20-升降导柱;21-固定板;22-压板;23-轴承;24-喷头横梁部件;25-拖链;26-横向底座;27-打印头部件。

具体实施方式

37.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

38.如图1-图4所示,本发明实施例的一种多材质砂型打印用高柔性多区域铺砂装置,包括打印机构1、压实机构2、振动铺砂机构3、机座滚珠丝杠机构4、支撑板5、机座6、滚珠丝杠机构17,振动铺砂机构3、压实机构2、打印机构1安装在支撑板5上,支撑板5下底面由机座6支撑,支撑板5和其上的打印机构1、压实机构2、振动铺砂机构3通过机座滚珠丝杠机构4依次从打印平台上方移动,进行层层铺砂、层层压实和打印,振动铺砂机构3的铺砂盒13与随动铺砂机构通过移动滑台与滚珠丝杠机构17相连接,实现二维运动,压实机构2的压板22采用电动推缸19、升降导柱20、轴承23来控制升降,实现铺砂后的压实操作;打印机构1包括喷头横梁部件24、拖链25、横向底座26和打印头部件27,打印头部件27由横向底座26和拖链25带动实现二维移动打印。

39.如图3所示,所述振动铺砂机构3由铺砂盒13、随动铺砂盒16、振动筛砂机构14以及滚珠丝杠机构17组成;所述铺砂盒13经滚珠丝杠机构17带动进行大面积铺砂;随动铺砂盒16的横向底座15与滚珠丝杠机构17连接,且随动铺砂盒16可在横向底座15上移动,进而可进行大区域多处定量定点铺砂。

40.如图4所示,所述振动筛砂机构14由弹簧振动机构18和多格筛网组成,多格筛网与支撑板5之间采用弹簧振动机构18相连接,多格筛网上设计有多个隔板,可以根据铸型特征铺设不同种类的型砂材料,该型砂种类包括石英砂、锆英砂、铬铁矿砂和宝珠砂等;筛网可根据落砂量需求设计网孔形状、网孔排列密度和网孔中心距,根据900cm3石英砂,所述筛网可加工直径4cm的通孔结构,排列方式可以是四方晶格排列,通孔中心距可以是5cm;弹簧振动机构可根据振动程度设计极限尺寸和数量,保证落砂量及均匀性。

41.如图5所示,所述压实机构包括电动推缸19、升降导柱20、压板22和轴承23,压板22通过固定板21与支撑板5之间连接,压板22设置在支撑板5下方,通过电动推缸19带动升降导柱20上下升降以此对落砂区域进行压实,升降导柱20通过轴承23与支撑板5实现连接。

42.如图2所示,还包括用于驱动机座滚珠丝杠机构4的1号伺服电机7和2号伺服电机12、用于驱动打印机构1的3号伺服电机8、用于驱动滚珠丝杠机构17的4号伺服电机9和5号伺服电机11、用于驱动振动铺砂机构3的6号伺服电机10。

43.本发明还提供了一种多材质砂型打印用高柔性多区域铺砂方法,其特征在于,包括如下步骤:

44.s1:根据复杂铸件形状轮廓需求,选取型砂配方及种类;

45.s2:对多材质复合铸型三维几何模型进行分层切片处理,得到每层二维切片信息;

46.s3:在打印平台铺设5cm高度的原砂作为底砂;

47.s4:将配比后的不同种类原砂颗粒分别与相对应固化剂量放入混砂机中,均匀搅拌,得到预混了固化剂的型砂颗粒;

48.s5:将预混了固化剂的型砂颗粒均匀装入振动铺砂机构3内,完成装砂工序;

49.s6:振动铺砂机构3从左侧向右侧移动,将预混了固化剂的型砂颗粒通过振动落砂在打印平台上进行铺砂工序,铺设厚度为0.3-0.5cm;铺砂完成后,压实机构2从右侧向左侧移动,通过滚珠丝杠机构移动到打印平台上方,将预混了固化剂的型砂颗粒在打印平台上压实,压实完成后,打印机构1从右侧向左侧移动,经阵列喷头进行当前层树脂的喷射;

50.s7:打印平台下降0.3mm-0.5mm的高度;

51.s8:重复步骤s2至步骤s6,层层压实打印,直至完成多材质复合铸型的制备;

52.s9:清理废砂,取出砂型。

53.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。