1.本技术涉及管材加工的技术领域,尤其是涉及一种带材挤出模头。

背景技术:

2.目前,通过带材缠绕成型的管材在地下管网工程中得到广泛使用。带材的生产通常需要先进行原料混合,再挤出成型,然后进行冷却等。

3.带材的挤出成型过程通常是通过挤出装置向挤出模头内输送熔融塑料,熔融塑料通过挤出模头一体成型,形成带材。挤出模头包括模头本体,模头本体内设置有用于与挤出装置连通的挤出腔,模头本体上开设有用于供带材挤出的成型孔,成型孔与挤出腔连通。为使带材缠绕成型的管材具有更好的抗变形能力,通常需要在带材中嵌设钢带,使得带材的挤出成型比较困难。

技术实现要素:

4.为便于对嵌设有钢带的带材挤出成型,本技术提供一种带材挤出模头。

5.本技术提供的一种带材挤出模头采用如下的技术方案:

6.一种带材挤出模头,包括模头本体,所述模头本体内开设有用于与挤出装置连通的挤出腔,所述模头本体一侧开设有成型孔,所述挤出腔与成型孔连通,所述模头本体内滑动穿设有至少一个钢带,所述钢带贯穿挤出腔和成型孔。

7.通过采用上述技术方案,挤出装置向挤出腔内输送熔融塑料并从成型孔处挤出,由于钢带滑动穿设在挤出腔和成型孔内,使得钢带嵌设在挤出的带材中一体成型,从而形成嵌设有钢带的带材,简单方便。

8.优选的,所述挤出腔内设置有至少一个模芯,所述模芯沿钢带的长度方向设置,所述模芯的一端位于成型孔内。

9.通过采用上述技术方案,模芯的设置,使得挤出的带材内设有空腔,有利于减小原料用量,节省成本。

10.优选的,所述模芯上开设有吹气孔,所述吹气孔沿模芯的长度方向设置,所述吹气孔贯穿模芯的两端,所述吹气孔远离成型孔的一端用于与外界气源连通。

11.通过采用上述技术方案,外界气源向吹气孔通风,风从靠近成型孔的一侧吹出,从而有利于对挤出的带材定型,提高挤出带材的质量,简单方便。

12.优选的,所述模芯间隔设置有三个,所述钢带位于相邻模芯之间。

13.通过采用上述技术方案,由于模芯设置有三个,使得形成的带材嵌设有两个钢带,从而使带材缠绕制成的管材具有更好的抗变形能力,简单方便;同时形成的带材具有三个空腔,有利于节省成本。

14.优选的,所述模芯至成型孔内壁的距离为3mm-6mm。

15.通过采用上述技术方案,模芯至成型孔内壁的距离为3mm-6mm,使成型的带材壁厚为3mm-6mm,进一步有利于节省成本,且带材的结构稳定性较好。

16.优选的,所述挤出腔内设置有用于承接钢带的承接条,所述承接条位于钢带和模芯的下方。

17.通过采用上述技术方案,承接条对钢带进行承接,以便于钢带平稳的滑动,有利于提高成型带材的质量。

18.优选的,所述承接条上开设有限位槽,所述钢带滑动穿设在限位槽内。

19.通过采用上述技术方案,限位槽的设置对钢带的滑动进行限位,有利于减小钢带滑动过程中晃动的可能,以确保带材的质量。

20.优选的,所述挤出腔内可拆卸设置有安装条,所述安装条的长度方向垂直于模芯的长度方向,所述模芯设置在安装条上。

21.通过采用上述技术方案,将安装条从挤出腔内取出,有利于将模芯从挤出腔内取出,从而便于模芯的更换和清理。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.挤出装置向挤出腔内输送熔融塑料并从成型孔处挤出,由于钢带滑动穿设在挤出腔和成型孔内,使得钢带嵌设在挤出的带材中一体成型,从而形成嵌设有钢带的带材,简单方便。

附图说明

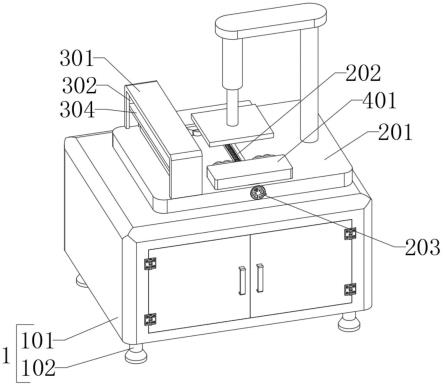

24.图1是本技术实施例的整体结构示意图。

25.图2是本技术实施例的整体结构剖视图。

26.图3是本技术实施例的整体结构剖视爆炸图。

27.图4是图3中a部分的放大图。

28.附图标记说明:1、模头本体;2、挤出腔;3、成型孔;4、钢带;5、模芯;6、吹气孔;7、承接条;8、限位槽;9、安装条;10、安装板;11、出口;12、进孔;13、入口;14、连接板;15、输气管;16、固定板;17、固定块。

具体实施方式

29.以下结合附图1-4对本技术作进一步详细说明。

30.本技术实施例公开一种带材挤出模头。参照图1和图2,带材挤出模头包括模头本体1,模头本体1为矩形体,模头本体1内开设有用于与挤出装置连通的挤出腔2,模头本体1的一侧开设有成型孔3,成型孔3与挤出腔2连通,模头本体1相对的两侧通过螺栓连接有安装板10,以便于带材的成型;靠近成型孔3一侧的安装板10上开设有与成型孔3对应的出口11,模头本体1内滑动穿设有至少一个钢带4,在本实施例中,为便于使形成的带材缠绕制成的管材具有良好的抗变形能力,钢带4设置有两个,在其他实施例中,可根据带材的宽度设置钢带4的个数;两个钢带4贯穿挤出腔2和成型孔3,模头本体1远离成型孔3的一侧开设有用于供钢带4穿过的进孔12(参照图3),靠近进孔12一侧的安装板10上开设有与进孔12对应的入口13。

31.参照图1和图2,挤出腔2内固定连接有安装条9,安装条9的长度方向垂直于钢带4的长度方向,安装条9两端固定连接有连接板14,连接板14通过螺栓连接在挤出腔2内壁上,安装条9上固定连接有至少一个模芯5,模芯5的长度方向平行于钢带4的长度方向,在其他

实施例中,螺栓可替换为滑动穿设在连接板14与挤出腔2内壁上的销轴,采用销轴的方式同样可实现安装条9与挤出腔2之间的拆装,有利于模芯5的更换和清理。

32.参照图1和图2,为使带材缠绕制成的管材具有更好的抗变形能力,模芯5间隔设置有三个,相邻模芯5的间距相等且间距为4mm,位于中间位置的模芯5长度是两侧模芯5长度的两倍,有利于提高带材的结构强化度,在其他实施例中,可根据需要设置模芯5的个数;模芯5靠近成型孔3的一端延伸至出口11处,模芯5靠近出口11的一侧与出口11远离模头本体1的一侧齐平,钢带4位于相邻模芯5之间的中间位置,有利于对钢带4进行保护;为减少材料的使用量,模芯5至成型孔3内壁的距离为3mm-6mm,在保证带材结构强度的同时,为进一步减小成本,模芯5至成型孔3内壁的距离为4mm。

33.工作时,挤出装置向挤出腔2内输送熔融塑料,熔融塑料通过成型孔3与出口11挤出,同时牵引机带动钢带4前进,使得从成型孔3和出口11处挤出的带材嵌设有钢带4,简单方便;由于钢带4与相邻模芯5之间具有一定的距离,使得钢带4两侧的塑料壁对钢带4具有一定的保护作用;模芯5的设置使得挤出的带材具有空腔,有利于减少材料用量,节省成本。

34.参照图1和图2,模芯5上开设有吹气孔6,吹气孔6沿模芯5的长度方向设置,吹气孔6贯穿模芯5两侧,吹气孔6远离成型孔3的一端连通有输气管15,输气管15延伸至模头本体1外,输气管15远离吹气孔6的一端用于与外界气源连通。

35.外界气源通过输气管15向吹气孔6进行输气,气体吹气孔6靠近出口11处的一端排出,由于气体的作用,有利于对挤出的带材定型,减小带材的周壁塌陷的可能,为提高带材的质量提供便利。

36.参照图2和图3,挤出腔2内固定连接有用于承接钢带4的承接条7,承接条7的长度方向平行于安装条9的长度方向,承接条7两端固定连接有固定板16,固定板16通过螺栓连接在挤出腔2内壁上,承接条7位于安装条9靠近成型孔3的一侧,承接条7位于钢带4和模芯5的下方。

37.参照图3和图4,承接条7与钢带4对应的位置固定连接有固定块17,固定块17上开设有限位槽8,钢带4滑动穿设在限位槽8内。限位槽8内壁上覆设有特氟龙层,有利于减小限位槽8内壁与钢带4之间的摩擦,从而减小对钢带4的磨损。

38.带材挤出成型过程中,钢带4滑动在挤出腔2内,由于钢带4滑动穿设在限位槽8内,限位槽8对钢带4具有承接和限位的作用,有利于使钢带4平稳的滑动,提高带材的质量。

39.本技术实施例的实施原理为:工作时,挤出装置向挤出腔2内输送熔融塑料,熔融塑料通过成型孔3与出口11挤出,同时牵引机带动钢带4从进孔12和入口13进入,然后穿过挤出腔2从成型孔3与出口11穿出,熔融塑料挤出过程中由于模芯5的阻挡使得挤出的带材具有空腔,外界气源通过输气管15向吹气孔6输气,气体对挤出的带材具有一定的定型作用,同时钢带4与相邻模芯5之间具有一定的距离,使得钢带4两侧具有塑料壁,塑料壁对钢带4具有一定的保护作用,从而实现从成型孔3和出口11处挤出的带材内嵌有钢带4,简单方便,且带材缠绕制成的管材抗变形能力较好。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。