1.本发明涉及一种提取纯化大豆油体的方法,属于大豆油体提取方法领域。

背景技术:

2.油体是种子细胞中储存油脂的亚细胞器,具有天然的水包油乳液结构,表面膜蛋白对其稳定性和理化性质起着至关重要的作用。大豆油体富含90%以上的油脂,其中以油酸、亚油酸和α-亚麻酸等不饱和脂肪酸为主。其优良的乳化性和乳化稳定性为其作为乳化剂奠定了基础;相比于小分子乳化剂,大豆油体不会导致人体免疫力下降和过敏反应。同时,油体具有的高营养性和良好的抗氧化性,对心脑血管疾病等也有较好的抑制和预防作用。

3.油体的提取过程繁琐,浸泡时间太长,而提取率较低,种种因素限制油体的科研进步和工业化发展。近年来各种油体提取的研究表明:提取的关键在于油料的预处理和提取条件的设置,油体的纯化则受研磨程度、提取条件和纯化条件的影响。无论设置提取条件(如浸泡时间、粉碎程度和浸泡温度等),还是采取何种方法(如水萃取、酶法、水酶法或双螺杆技术等),均是为了对作物种子细胞壁进行破坏,使得油体在研磨过程中更好地释放到提取介质中,通过离心浮选将油体分离提取。

4.因此,通过原料的预粉碎处理,可有效减少浸泡时间,显著提高提取效率和油体得率,为油体的工业化生产和资源节约提供工艺优化条件和理论化基础。

技术实现要素:

5.本发明解决现有大豆油体提取时间长,得率低的问题,提供一种提取大豆油体的方法。本发明在原料浸泡完全的基础上,有效降低浸泡时间,细胞壁的充分破坏使更大比例的油体释放,为油体的高效提取和油脂工业的进步创造坚实的基础。

6.本发明的技术方案:

7.一种提取大豆油体的方法,该方法包括以下步骤:

8.步骤一,大豆粉碎预处理:完整大豆粉碎5s后过筛,所述的筛网孔径为60目,收集筛网中粉碎颗粒;

9.步骤二,大豆油体的提取:将粉碎颗粒与去离子水以料液比1:5(w/v)的比例混合,在4℃条件下浸泡6h,浸泡大豆与去离子水按料液比1:9(w/v)的比例混合,研磨8min,过滤除去豆渣,所得滤液与蔗糖以4:1(v/w)的料液比混合,并用1mol/lnaoh调节溶液ph值至11.0,冰水浴搅拌5min,以25000

×

g离心处理30min,离心后取上层物与20%(w/w)蔗糖溶液混合,利用匀浆器以3000rpm匀浆1min,并用1mol/lnaoh调节ph值至11.0,以25000

×

g离心处理30min得上层物,重复2次,将上层物再与去离子水按料液比1:8(w/w)混合洗涤,通过匀浆器以3000rpm匀浆1min,用1mol/lnaoh调节ph值至11.0,25000

×

g离心处理30min后取上层物,即制得大豆油体。

10.与完整大豆提取相比,本发明通过对原料预处理,显著减少浸泡时间,破壁效果为

油体的释放带来有利帮助。预处理后油体得率为17.8%,远高于整豆提取的10.3%,对比其主要成分无显著性差异,油体氧化稳定性基本一致。

附图说明

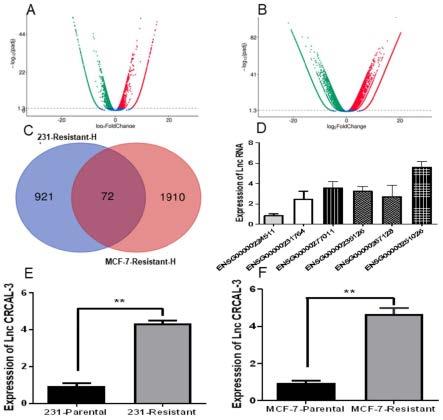

11.图1为大豆油体显微图;

具体实施方式

12.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

13.实施例1:

14.一种提取大豆油体的方法,该方法包括以下步骤:

15.步骤一,大豆粉碎预处理:完整大豆粉碎5s后过筛,所述的筛网孔径为60目,收集筛网中粉碎颗粒;

16.步骤二,大豆油体的提取:将粉碎颗粒与去离子水以料液比1:5(w/v)的比例混合,在4℃条件下浸泡6h,浸泡大豆与去离子水按料液比1:9(w/v)的比例混合,研磨8min,过滤除去豆渣,所得滤液与蔗糖以4:1(v/w)的料液比混合,并用1mol/lnaoh调节溶液ph值至11.0,冰水浴搅拌5min,以25000

×

g离心处理30min,离心后取上层物与20%(w/w)蔗糖溶液混合,利用匀浆器以3000rpm匀浆1min,并用1mol/lnaoh调节ph值11.0,以25000

×

g离心处理30min得上层物,重复2次,将上层物再与去离子水按料液比1:8(w/w)混合洗涤,通过匀浆器以3000rpm匀浆1min,用1mol/lnaoh调节ph值11.0,25000

×

g离心处理30min后取上层物,即制得大豆油体。

17.对比例1:

18.本对比例与实施例1相比的区别为:使用完整大豆,浸泡时间为12h

19.步骤一,大豆油体的提取:将完整大豆与去离子水以料液比1:5(w/v)的比例混合,在4℃条件下浸泡。浸泡大豆与去离子水按料液比1:9(w/v)的比例混合,研磨8min,过滤除去豆渣,所得滤液与蔗糖以4:1(v/w)的料液比混合,并用1mol/l naoh调节溶液ph值11.0,冰水浴搅拌5min,以25000

×

g离心处理30min。离心后取上层物与20%(w/w)蔗糖溶液混合,利用匀浆器以3000rpm匀浆1min,并用1mol/l naoh调节ph值11.0,以25000

×

g离心处理30min得上层物,重复2次。将上层物再与去离子水按料液比1:8(w/w)混合洗涤,通过匀浆器以3000rpm匀浆1min,用1mol/l naoh调节ph值11.0,25000

×

g离心处理30min后取上层物,即制得大豆油体。

20.对比例2:

21.本对比例与实施例1相比的区别为:粉碎程度更大

22.步骤一,大豆粉碎预处理:完整大豆粉碎10s后过筛,所述的筛网孔径为60目,收集筛网下面的粉碎颗粒;

23.步骤二,大豆油体的提取:将粉碎颗粒与去离子水以料液比1:5(w/v)的比例混合,在4℃条件下浸泡6h,浸泡大豆与去离子水按料液比1:9(w/v)的比例混合,研磨8min,过滤除去豆渣,所得滤液与蔗糖以4:1(v/w)的料液比混合,并用1mol/lnaoh调节溶液ph值至

11.0,冰水浴搅拌5min,以25000

×

g离心处理30min,离心后取上层物与20%(w/w)蔗糖溶液混合,利用匀浆器以3000rpm匀浆1min,并用1mol/lnaoh调节ph值11.0,以25000

×

g离心处理30min得上层物,重复2次,将上层物再与去离子水按料液比1:8(w/w)混合洗涤,通过匀浆器以3000rpm匀浆1min,用1mol/lnaoh调节ph值11.0,25000

×

g离心处理30min后取上层物,即制得大豆油体。

24.对上述各实施例和对比例获得的油体进行得率计算和主要成分分析,测试结果如下各表所示:

25.表1各实施例与对照组的油体得率和主要成分分析

26.实验组得率(%)水分含量(%)粗脂肪含量(%)蛋白含量(%)实施例117.80

±

1.3353.42

±

0.4393.94

±

0.162.14

±

0.03对比例110.30

±

0.1348.43

±

0.4593.03

±

0.262.17

±

0.52对比例210.64

±

0.3749.32

±

0.2092.39

±

0.432.15

±

0.18

27.由表1可知,经过轻微粉碎后(<60目)提取的油体得率远高于整豆和过度粉碎(>60目)提取油体得率,且并不会影响油体主要成分,各组分之间差异较小,蛋白含量基本无显著差异,且符合纯油体蛋白含量范围。

28.表2各实施例与对照组的油体平均粒径和ζ-电位

29.实验组平均粒径(nm)ζ-电位(mv)实施例1403.2

±

2.1-25.9

±

0.3对比例1404.2

±

3.2-25.4

±

0.6对比例2408.1

±

4.3-26.8

±

0.8

30.由表2可知,预粉碎处理并不会对油体的平均粒径和ζ-电位产生影响。

31.图1所示为实施例和对比例的显微观察图,油体保持完整性且均匀分散,说明大豆的粉碎预处理并不影响提取的油体基本性质。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。