1.本发明涉及石墨烯及其功能橡胶复合材料领域,具体涉及一种同时优化石墨烯改性天然橡胶硫化胶力学、低生热和耐磨性能的精简方法。

背景技术:

2.天然橡胶(nr)具有优异的机械性能、抗撕裂性、弹性等,被广泛应用于汽车轮胎、电线、电缆等领域。但是,天然橡胶需要添加填料才能够实现其各种功能,包括高模量、高抗撕裂性和高导热性。此外,为了制造具有优异综合性能的橡胶复合材料,具有小尺寸、大表面积等特点的纳米颗粒成为橡胶基体增强填料的理想选择,其中代表性的主要包括纳米炭黑、碳纳米管、纳米蒙脱土、石墨烯等。

3.石墨烯是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料,具有优异的光学、电学、力学特性,在材料、微纳加工、能源、生物医学和药物传递等领域具有重要的应用前景,被认为是一种未来革命性的材料。氧化石墨烯(go)是通过物理化学等手段对石墨进行氧化而得到的一种带有多种含氧官能团的二维(2d)材料,是大批量生产石墨烯的经济途径。石墨烯及其衍生物具有优异的机械强度、导电性和导热性,被广泛应用于增强改性橡胶,以使制备的橡胶复合材料具有更好的机械强度、韧性和导热性。

4.力学性能是橡胶交联网络构建和填料分散状况的直接反映。橡胶复合材料的压缩生热性能与其填料网络的破坏和重建、橡胶分子链之间的摩擦以及交联网络结构的破坏和重排有关。在动态载荷的作用下,更强的交联网络会限制填料,阻止橡胶大分子链从填料表面滑落。橡胶的磨损与其本身的抵抗、力学性能、填料网络结构和交联网状结构相关。因此,构建更完善的交联网络是实现橡胶性能提升的关键。获得具有优异力学性能的复合材料能够扩大橡胶的应用范围,而优异的生热性能可以降低橡胶使用过程的热量累积,优异的耐磨损性能能够提高橡胶的使用寿命。

5.在众多制备填料/天然橡胶的工艺中,乳液共混法具备显著优势,它不仅能够提高填料的分散性,而且便于实现连续化混炼,此外还能够缩短混炼时间、降低混炼能耗、减少粉尘污染等。

技术实现要素:

6.本发明的目的在于提供一种同时优化石墨烯改性天然橡胶硫化胶力学、低生热和耐磨性能的精简方法。

7.为解决上述技术问题,本发明所采用的技术方案为:一种同时优化石墨烯改性天然橡胶硫化胶力学、低生热和耐磨性能的精简方法,首先通过易于产业化生产的精简改性工艺降低氧化石墨烯片层表面的含氧官能团数量,然后利用水相协同聚沉工艺以及机械共混法制备得到力学、低生热和耐磨性能同时优化的石墨烯改性天然橡胶硫化胶;水相协同聚沉工艺以及机械共混法能够使表面含氧官能团数量降低的改性氧化石墨烯均匀分散在

天然橡胶硫化胶中,而表面含氧官能团数量降低的改性氧化石墨烯能够有效降低石墨烯对天然橡胶复合材料体系中硫化助剂的吸附,进而能够提高天然橡胶复合材料的交联速率和硫化速率,使硫化天然橡胶硫化胶的交联密度增加且交联网络更加完善,从而得到力学、低生热和耐磨性能同时优化的石墨烯改性天然橡胶硫化胶。

8.一种同时优化石墨烯改性天然橡胶硫化胶力学、低生热和耐磨性能的精简方法,具体包括以下步骤:

①

将还原剂加入到水中,充分溶解后,加入氧化石墨烯水分散液,一定温度下反应一定时间,得到表面含氧官能团数量有效降低的改性氧化石墨烯水分散液;

②

水相协同聚沉工艺制备改性氧化石墨烯/天然橡胶母胶:将去离子水加入到天然胶乳中,然后加入改性氧化石墨烯水分散液,充分搅拌混合后,得到分散均匀的混合乳液;加入絮凝剂,则改性氧化石墨烯粒子和天然胶乳中的橡胶颗粒会以π-π作用力相互吸附,,在水相中有序集聚并协同沉淀出来得到生胶;将得到的生胶水洗、除水、烘干,则得到改性氧化石墨烯/天然橡胶母胶;

③

力学、低生热和耐磨性能同时优化的石墨烯改性天然橡胶硫化胶的制备:往步骤

②

制备的改性氧化石墨烯/天然橡胶母胶中依次加入防老剂、抗氧化剂、活化剂及软化剂,密炼,分散均匀后得到混炼胶;往混炼胶中加入硫化促进剂和硫化剂,然后进行开炼,混合均匀后,薄通至胶料无气泡,停放一定时间后将其放置于模具中,于一定温度和一定压力下硫化一定时间,得到力学、低生热和耐磨性能同时优化的石墨烯改性天然橡胶硫化胶。

9.作为本发明技术方案的进一步改进,所用原料的比例为:天然橡胶100质量份、改性氧化石墨烯粒子0.1-5质量份、橡胶助剂11-13质量份。

10.作为本发明技术方案的进一步改进,在步骤

①

中,所述的还原剂为水合肼、抗坏血酸、氢化铝锂、碘和亚硫酸氢钠中的至少一种;所述反应温度为60-120℃,反应时间为2-6h;得到的改性氧化石墨烯水分散液的浓度为0.5-10mg

·

ml-1

。

11.作为本发明技术方案的进一步改进,在步骤

②

中,所述絮凝剂为氯化钙溶液、氯化钠溶液、氯化钾溶液、硫酸钠溶液、盐酸溶液和甲酸溶液中的至少一种。

12.作为本发明技术方案的进一步改进,在步骤

②

中,将去离子水加入到天然胶乳使天然胶乳乳液的浓度为10-40 wt.%;所述絮凝剂的浓度为10 wt.%,絮凝剂与天然橡胶的质量比为2-6 : 100。

13.作为本发明技术方案的进一步改进,在步骤

③

中,所述防老剂、抗氧化剂、活化剂、软化剂、硫化促进剂、硫化剂的质量比为1:1:5:2:2:2。

14.作为本发明技术方案的进一步改进,在步骤

③

中,所述硫化促进剂为n-叔丁基-2-苯并噻唑次磺酰胺、n-环己基-2-苯并噻唑次磺酰胺或n-(氧化二亚乙基)-2-苯并噻唑次磺酰胺;硫化剂为硫磺或一氯化硫;防老剂为2,6-二叔丁基-4-甲基苯酚、2,2,4-三甲基-1,2-二氢化喹啉聚合体或2-硫醇基苯骈咪唑;抗氧化剂为n-异丙基-n

’‑

苯基对苯二胺、对苯基苯胺或硫化二丙酸二月桂酯;活化剂为葡萄酸锌、氧化锌或氧化镁;软化剂为硬脂酸、钛酸二丁酯或己二酸二辛脂。

15.作为本发明技术方案的进一步改进,在步骤

③

中,密炼机的混炼温度105-120℃,混炼时间为3-5min;开炼温度50-70℃,开炼时间为8-12min;混炼胶的停放时间为18-36h;硫化温度135-170℃,硫化压力10-30mpa,硫化时间10-25min。

16.与现有技术相比本发明具有以下有益效果:(1)本发明利用易于产业化生产的精简改性工艺降低氧化石墨烯片层表面的含氧官能团数量,进而减弱改性氧化石墨烯对复合材料体系中硫化助剂的吸附,从而提高天然橡胶复合材料的交联速率和硫化速率,使天然橡胶硫化胶的交联密度增加且交联网络更加完善,并同时提升改性氧化石墨烯片与基体天然橡胶之间的界面相互作用,最终得到力学、低生热和耐磨性能同时优化的天然橡胶硫化胶。

17.(2)氧化石墨烯片层表面的含氧官能团对于石墨烯在天然橡胶胶乳中的分散性、进而在最终制备的天然橡胶硫化胶中的分散性有重要影响,含氧官能团数量越多,石墨烯在天然橡胶胶乳中的分散性、进而在最终制备的天然橡胶硫化胶中的分散性越好;本发明通过水相协同聚沉工艺以及机械共混法,有效解决了片层表面含氧官能团数量减少导致的改性氧化石墨烯难以在天然橡胶胶乳中、进而在最终制备的天然橡胶硫化胶中分散均匀性的问题,再加上,表面含氧官能团数量降低的改性氧化石墨烯能够使天然橡胶硫化胶的交联密度增加且交联网络更加完善,从而得到力学、低生热和耐磨性能同时优化的天然橡胶硫化胶。

18.(3)本发明的制备工艺简单且绿色环保,无任何苛刻要求,涉及到的均为常规设备,因此易于工业化生产,对于推进石墨烯在高性能橡胶领域中的应用具有重要意义。

附图说明

19.图1 实施例1-3和对比例2制备的氧化石墨烯的xps谱图。其中(a)为全谱图,(b)-(e)为c1s光谱的拟合曲线。

20.图2 实施例1-3和对比例1-2制备的力学、低生热和耐磨性能同时优化的天然橡胶硫化胶的硫化曲线,表1总结了具有不同含氧官能团数量的改性氧化石墨烯rgo的rgo/nr复合材料的硫化特性。

21.图3实施例1-3和对比例1-2制备的力学、低生热和耐磨性能同时优化的天然橡胶硫化胶的弛豫时间曲线。

22.图4实施例1-3和对比例1-2制备的力学、低生热和耐磨性能同时优化的天然橡胶硫化胶的交联密度。

23.图5实施例1-3和对比例1-2制备的力学、低生热和耐磨性能同时优化的天然橡胶硫化胶的dsc曲线。

24.图6实施例1-3和对比例1-2制备的力学、低生热和耐磨性能同时优化的天然橡胶硫化胶的(a)应力-应变曲线和(b)mooney-rivlin曲线。

具体实施方式

25.以下结合具体实施例对本发明作进一步说明。

26.实施例1-3一种同时优化石墨烯改性天然橡胶硫化胶力学、低生热和耐磨性能的精简方法,实施例1~3中的具体步骤为:

①

表面含氧官能团数量有效降低的氧化石墨烯精简改性工艺:分别将1g、2g、3g还原剂抗坏血酸加入水中,搅拌10min后,充分混合后,加入氧化石墨烯分散液(200ml,5mg

·

ml-1

),在95℃下,搅拌反应3h,得到表面具有不同含氧官能团数量的改性氧化石墨烯水分散液,还原剂加入量为1g的实施例1得到的改性氧化石墨烯表征为rgo-1,还原剂加入量为2g的实施例2得到的改性氧化石墨烯表征为rgo-2,还原剂加入量为3g的实施例3得到的改性氧化石墨烯表征为rgo-3;

②

水相协同聚沉工艺制备改性氧化石墨烯/天然橡胶母胶:将一定量的去离子水加入到天然胶乳中(167g,60wt.%),搅拌至均匀,得到浓度为20wt.%的天然胶乳乳液,然后加入步骤

①

制备的改性氧化石墨烯水分散液(200ml,5mg

·

ml-1

),充分搅拌混合后,得到分散均匀的混合乳液;加入絮凝剂10wt.%的cacl2溶液25g,因此,改性氧化石墨烯粒子和橡胶颗粒在水相中有序集聚并协同沉淀出来;将得到的生胶水洗、除水、在65℃的烘箱中烘干至恒重,则得到改性氧化石墨烯/天然橡胶母胶;

③

力学、低生热和耐磨性能同时优化的天然橡胶硫化胶的制备:将100g改性氧化石墨烯/天然橡胶母胶置于密炼机中,在110℃和40rpm条件下混炼,期间分三次加入1g抗氧化剂4010na、1g防老剂rd,5g活化剂zno、2g软化剂sa,每次混炼4min,排出胶料。胶料冷却至室温后,将其转移至开炼机上,60℃开炼,分散均匀后加入2g硫化促进剂nobs、1g硫磺,混合均匀后,薄通至胶料无气泡。停胶24h后,混炼胶经硫化机在150℃和15mpa下硫化一定时间(t

c90

),得到多性能同时优化天然橡胶硫化胶,其中t

c90

由橡胶加工分析仪(rpa)测得。实施例1、2、3得到的多性能同时优化天然橡胶硫化胶分别表示为rgo-1/nr、rgo-2/nr和rgo-3/nr。各实施例配方见表1。

27.对比例1:(天然橡胶硫化胶)对比例1中的具体步骤为:

①ꢀ

无;

②

天然橡胶母胶的制备:将一定量的去离子水加入到天然胶乳中(167g,60wt.%),搅拌至分散均匀,得到浓度为20wt.%的胶乳溶液;加入絮凝剂10 wt.%的cacl2溶液25g;将得到的生胶水洗、除水、在65℃的烘箱中烘干至恒重,则得到天然橡胶母胶;

③

同实施例1~3。配方见表1。

28.对比例2:(氧化石墨烯/天然橡胶硫化胶)对比例2中的具体步骤为:将去离子水加入到氧化石墨烯中,分散均匀,得到浓度为5mg

·

ml-1

的氧化石墨烯分散液;

②

氧化石墨烯/天然橡胶复合材料的制备:同实施例1~3的步骤

②

,只是将实施例1~3步骤

②

中的改性氧化石墨烯粒子更换成氧化石墨烯粒子。

29.③ꢀ

同实施例1~3。配方见表1。

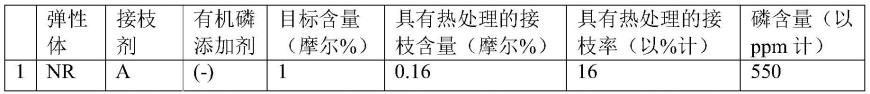

30.表1 实施例1~3和对比例1~2的配方表

图1为实施例1-3制备的改性氧化石墨烯和对比例2制备的氧化石墨烯的xps谱图。由图1(a)可以看到,随着还原程度的增加,o1s峰的强度不断降低,表明氧的含量稳步下降。在图1(b)-(e)中,284.7 ev处的主峰归属于c-c键,285.5 ev归属于c-o键,286.8 ev归属于c=o键,288.8 ev归属于o-c=o键。可以看到,随着还原度的增加,改性氧化石墨烯的含氧基团对应的峰的相对强度比c峰的相对强度显著降低,尤其是c=o和c-o的峰。从xps光谱中提取了o/c比值,对比例2制备的未改性氧化石墨烯go为0.44,实施例1制备的改性氧化石墨烯rgo-1为0.24,实施例2制备的改性氧化石墨烯rgo-2为0.19,实施例3制备的改性氧化石墨烯rgo-3为0.18,表明成功制备了不同含氧官能团数量的改性氧化石墨烯rgo。

31.图2显示了天然橡胶复合材料的硫化曲线,表2总结了天然橡胶复合材料的硫化特性。相比于对比例1纯橡胶而言,对比例2制备的未改性氧化石墨烯的加入会延长焦烧时间(t

s2

)和硫化时间(t

c90

),导致硫化反应延迟,抑制了橡胶的硫化。但是,天然橡胶硫化胶的焦烧时间和硫化时间因掺入实施例1-3制备的改性氧化石墨烯rgo而缩短,表明实施例1-3制备的改性氧化石墨烯rgo能够促进天然橡胶硫化胶的硫化。原因在于:对比例2制备的未改性氧化石墨烯go表面显弱酸性,天然橡胶硫化胶体系中的活化剂和促进剂被其表面上丰富的极性含氧基团吸附,导致制备的天然橡胶复合材料go/nr的化学交联减少。而实施例1-3制备的改性氧化石墨烯rgo可以作为天然橡胶物理交联的反应点,从而能够提高天然橡胶硫化胶的交联速率。在交联反应中,更快的交联速度和更高的硫化速率指数(cri)会使橡胶相通过酸碱作用、氢键或电荷转移等多种机理吸附硫化助剂,形成较强的交联网络。表2中,天然橡胶复合材料的最大扭矩(mh)值随着具有更高还原程度的rgo的加入而增加。进一步分析后发现,最小扭矩和最大扭矩(m

h-m

l

)之间的扭矩差也随着添加的rgo的还原程度的增加而显著增加。这些都表明表面含氧官能团数量有效调控的改性氧化石墨烯能够导致天然

橡胶复合材料的交联密度增加,交联网络进一步发展。

32.表2各实施例和对比例天然橡胶复合材料的硫化特性图3为制备的力学、低生热和耐磨性能同时优化的天然橡胶硫化胶的弛豫时间曲线。通过lf-nmr测试,可以首先得到有机分子链中h原子振动的弛豫滞后曲线。随后通过数据反演,可以得到橡胶中软、硬链段的弛豫时间和含量。由于在硬段,橡胶受交联网络的限制更大,松弛时间更短,因此橡胶软段的弛豫时间较大,并且它们的峰面积之和为100%。随着实施例1-3制备的还原程度增加的rgo的加入,橡胶硬段对应的弛豫时间不断减小,峰面积比不断增大,表明填料与橡胶之间的界面作用不断增强,交联网络也不断完善。

33.图4为制备的力学、低生热和耐磨性能同时优化的天然橡胶硫化胶的交联密度。相比于对比例1和对比例2,实施例1-3制备的复合材料的交联密度均明显提高,并且随着rgo还原程度的增加,即改性氧化石墨烯表面含氧官能团数量的降低,橡胶复合材料的交联密度增大、交联网络越完善。

34.图5为制备的力学、低生热和耐磨性能同时优化的天然橡胶硫化胶的dsc曲线。dsc测试可以确定天然橡胶基体和go填料之间形成的相互作用,因为填料的存在通常会导致弹性体化合物的玻璃化转变温度发生变化。相比于对比例1和对比例2,实施例1-3制备的多性能同时优化天然橡胶硫化胶具有的玻璃化转变温度值轻微增加,这是由于填料和天然橡胶大分子链之间的相互作用增加以及交联网络的增加限制橡胶链段的运动。这与交联密度增加的趋势是相同的。

35.图6(a)显示了力学、低生热和耐磨性能同时优化的天然橡胶硫化胶的典型应力-应变曲线。对比例1中,当应变低于700%时,纯天然橡胶的应力缓慢增加;但当应变达到700%时,其的应力急剧增加直至试样开裂。这是由于在拉伸过程中纯天然橡胶链沿应力方向的应变诱导结晶。对比例2和实施例1-3中,随着填料加入到天然橡胶中,诱导结晶的应变向低应变方向移动。实施例3中,当添加1份制备的改性氧化石墨烯rgo-3时,rgo-3/nr的诱导结晶的应变为550%。这主要是由于强交联网络引起的rgo和nr之间的高界面相互作用削弱了nr分子链之间的缠结,允许分子链在拉伸状态下取向和结晶。

36.为了更好地分析填料和基体之间的相互作用,使用mooney-rivlin方程评估多性能同时优化天然橡胶硫化胶的应力-应变曲线。它由等式(1)表示。

37.ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)其中:δ*是测量期间的拉伸强度除以未变形试样横截面的应力,λ为变形试样的伸长率除以未变形试样的长度,c1和c2是两个材料的常数,与λ无关。图中显示,得到的曲线都

是“u”形的,mooney-rivlin曲线上移表明填料与橡胶基体之间的相互作用的增强,可用于评估橡胶链的有限延伸性以及填料和基体之间的界面附着力。图6(b)显示,随着制备的还原度更高的改性氧化石墨烯rgo的加入,曲线拐点上升到较大的λ-1

,说明实施例1-3制备的多性能同时优化天然橡胶硫化胶中填料与橡胶界面作用更强。

38.对实施例和对比例得到的天然橡胶硫化胶进行生热、磨耗和力学性能的测试。生热性能的测试标准是gb/t 1687.1-2016,磨耗性能的测试标准为gb/t 9867-2008,力学性能的测试标准为iso 37-2005,拉伸速率为500 mm/min。性能测试结果见表3。

39.表3实施例1~3和对比例1~2制备的天然橡胶硫化胶的力学、生热和耐磨性能测试结果由表3可知,本发明制备的力学、低生热和耐磨性能同时优化的天然橡胶硫化胶均具有磨耗低、压缩生热量小、力学性能优的特点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。