1.本发明涉及石油化工生产技术领域,涉及一种氧化脱氢制备低碳烯烃的方法及氧化锑的用途。

背景技术:

2.低碳烯烃如乙烯、丙烯等是重要的化工原料,可以用于生产聚乙烯、聚丙烯、丙烯腈等有机化合物,在合成树脂,塑料,橡胶等多种重要化工行业中应用广泛。

3.低碳烯烃的制取按原料路线可以分为3种:一是石脑油制烯烃,二是煤制烯烃,三是烷烃脱氢制烯烃。石脑油制烯烃和煤制烯烃都是以混合烯烃为产物。烷烃脱氢制烯烃中乙烷水蒸气热裂解脱氢的产物主要是乙烯,丙烷催化裂解脱氢的主要产物是丙烯。近年来直接利用烷烃(乙烷,丙烷等)通过脱氢反应得到相应低碳烯烃已经得到大幅的发展,成为获取低碳烯烃的主要发展方向。

4.乙烷水蒸气热裂解脱氢制乙烯需要在850℃左右的高温下反应,然后激冷,能耗高,乙烯收率在80%左右。丙烷催化裂解脱氢制丙烯需采用贵金属作为催化剂生产成本高,而且需外部供热能耗高,同时催化剂易碳化需经常再生,操作不便。

5.烷烃氧化脱氢制烯烃技术从热力学上分析有明显优势:将氧化产生的热能用于烷烃脱氢,可大幅度降低能耗,同时氧将脱下来的氢及时转化成水促进化学平衡向烯烃生成的方向移动,提高转化率与选择性,所以理论上分析氧化脱氢比上述其他方法有明显的优势。但由于低碳烷烃相对稳定,氢的活性较低,需要在较高的反应温度下才能实现脱氢,可是在高温时,氧容易与烃发生燃烧反应,产生二氧化碳。所以从上世纪70年代开始众多科研工作者努力探寻技术经济可行的氧化脱氢工艺,但一直没有可实现工业化应用的氧化脱氢技术。

6.cn111632586a提供了一种整体式催化剂,所述催化剂包括基底,中间层和活性组分,其中基底为陶瓷,中间层为氧化硅,活性成分为硼氧化物。将该催化剂和含有低碳烷烃(乙烷、丙烷或丁烷)、稀释气(惰气)和氧化剂(氧气或空气)的混合气体接触进行催化脱氢反应,反应温度为400~600℃,烷烃转化率仅为14~17%,co和co2含量为4~8.5%,碳化较严重,催化剂寿命短,而且将氧气和烷烃直接混合容易产生爆炸性气体。

7.cn1069907a介绍了一种乙烷氧化脱氢制乙烯的方法,该技术以碱金属或稀土金属氟化物为催化剂,原料气是n2∶c2h6∶o2=85∶1∶5,在470~600℃之间进行反应。该方法需要用大量的氮气作为稀释气增加产物的分离量,500℃时乙烯选择性只有84%,碳化严重,再者乙烷与氧气直接接触易形成爆炸性混合气体。

8.如申请号为ep20030704717的欧洲专利,发明了一种乙烷催化氧化脱氢的方法,该申请专利用mo,te,v和nb中至少一种氧化物与cu,ta,sn,sb,bi等中的一种元素结合,通过一系列工序制备乙烷氧化脱氢的催化剂。催化剂制备过程复杂,且该方法乙烷的单程转化率为40~60%,乙烯的收率仅为20~60%。

9.申请号201710071080.3以金属氧化物为氧载体,将金属氧化物单独使用或与分子

筛、沸石、三氧化二铝等载体进行负载后用。其中要求金属具有多种化合价态,如金属钒、铬、钨、钼和铋。在600℃通丙烷,经气固两相接触反应,丙烯的选择性虽然有80%,但是得到的副产物为废气co2,同时因为催化剂积碳严重,需频繁再生。催化剂再生过程中虽能放出热量,但因催化剂为固相,传质传热效果并不理想。

10.综上所述,虽然现有低碳烷烃脱氢制备低碳烯烃的技术取得了较大的进展,但这些技术仍然暴露出多种问题和不足,诸如催化剂碳化严重运行周期短需频繁再生、烷烃转化率和烯烃选择性不理想、能耗高、工艺不安全等。因此,开发一种高效、节能、低成本的低碳烷烃氧化脱氢制备低碳烯烃的工艺具有重要的意义。

技术实现要素:

11.本发明针对现有低碳烷烃氧化脱氢制备低碳烯烃技术的不足,提供一种氧化脱氢制备低碳烯烃的方法及氧化锑的用途,在较高的温度下对低碳烷烃有明显的脱氢作用,能选择性氧化烷烃脱氢产生h2o和烯烃,co2体积含量低于1%,达到了较理想的低碳烷烃氧化脱氢制烯烃的技术效果。

12.本发明是通过以下技术方案实现的:

13.本发明提供一种氧化脱氢制备低碳烯烃的方法,所述方法包括:

14.c)将低碳烷烃与氧化锑熔液进行脱氢反应,得到包括水蒸气和低碳烯烃的气相和包括金属锑单质的液相。

15.上述脱氢反应可在脱氢室中进行,可以将低碳烷烃通入脱氢室的氧化锑熔液中,使低碳烷烃与氧化锑进行脱氢反应,得到包括水蒸气和低碳烯烃的气相从脱氢室顶部排出,包括金属锑单质的液相位于脱氢室底部。

16.优选地,还包括如下技术特征中的至少一项:

17.c1)所述低碳烷烃选自乙烷、丙烷和丁烷中的一种或多种;

18.c2)所述低碳烯烃选自乙烯、丙烯和丁烯中的一种或多种;

19.c3)脱氢反应的温度为580~850℃,如580~680℃、680~700℃、700~760℃、760~800℃或800~850℃;

20.c4)所述脱氢反应中,所述氧化锑熔液过量;

21.c5)步骤c)中加入金属亚锑酸盐。

22.更优选地,还包括如下技术特征中的至少一项:

23.c51)特征c5)中,所述金属亚锑酸盐可为碱金属亚锑酸盐;所述碱金属亚锑酸盐可选自亚锑酸锂、亚锑酸钠、亚锑酸钾、亚锑酸铷和亚锑酸铯中的一种或多种;

24.c52)特征c5)中,所述金属亚锑酸盐与氧化锑的摩尔比为1~150:100,如1~50:100、50~80:100或80~150:100。

25.优选地,所述方法还包括:

26.d)将步骤c)得到的气相进行分离,得到低碳烯烃。

27.优选地,所述方法在步骤c)之前还包括:

28.a)将金属锑和/或锑合金进行熔解,得到金属锑熔解液和/或锑合金熔解液;

29.b)向步骤a)得到的物料中通入包含氧气的气体,进行氧化反应,得到上层氧化锑熔液,和,下层锑熔液和/或锑合金熔液。

30.更优选地,步骤c)得到的包括金属锑单质的液相回流至步骤b)进行氧化反应。

31.上述熔解和氧化反应可在氧化室中进行,可以在氧化室的金属锑熔解液,或者锑合金熔解液中通入包含氧气的气体如氧气或空气使氧气与金属锑接触进行氧化反应并放热,得到上层氧化锑熔液和下层锑熔液,或者,上层氧化锑熔液和下层锑合金熔液,当通入空气时,空气中未反应的氮气从氧化室顶部排出。

32.然后将氧化室得到的氧化锑熔液通入脱氢室中与低碳烷烃进行脱氢反应,氧化锑被还原为金属锑位于脱氢室底部,而后进入氧化室继续与氧气发生氧化反应。

33.更优选地,还包括如下技术特征中的至少一项:

34.a1)步骤a)中,所述锑合金的熔点低于金属锑的熔点;

35.a2)步骤a)中,所述锑合金的氧化性大于金属锑的氧化性;

36.b1)步骤b)中,所述包含氧气的气体选自空气和氧气中的一种或多种;

37.b2)步骤b)中,氧化反应的温度为600~900℃,如600~730℃、730~750℃、750~800℃、800~850℃或850~900℃;

38.b3)所述氧化反应中,步骤a)得到的物料中锑过量。

39.进一步更优选地,特征a1)中,所述锑合金选自锑铋合金和锑铅合金中的一种或多种。

40.本发明第二方面提供一种氧化锑在低碳烷烃进行脱氢反应获得低碳烯烃中作为脱氢氧化剂的用途。

41.优选地,还包括如下技术特征中的至少一项:

42.1)所述低碳烷烃选自乙烷、丙烷和丁烷中的一种或多种;

43.2)所述氧化锑的形态为熔液态;

44.3)脱氢反应的温度为580~850℃,如580~680℃、680~700℃、700~760℃、760~800℃或800~850℃。

45.本发明涉及的反应方程式如下:

46.o2 sb

→

sb2o3[0047][0048]

式中n=2或3或4

[0049]

本发明具有如下有益效果中的至少一项:

[0050]

(1)选用空气作为氧源时,未反应的氮气不会与脱氢产物混合,有利于低碳烯烃的分离提纯。

[0051]

(2)本发明采用氧气进行氧化剂的再生,但氧气不与烷烃或产生的烯烃接触,防止爆炸性混合气体产生,提高工艺的安全性。

[0052]

(3)本发明采用氧化锑作为脱氢氧化剂,其对烷烃脱氢制烯烃有很好的选择性,氧与氢结合产生水,副产物主要是ch4可当燃料使用,co2体积含量低于1%。如当以乙烷作为原料生产乙烯时,乙烷单程转化率为60%,乙烯选择性大于90%,与现行水蒸气热裂解工艺相比有明显的技术优势;当以丙烷、丁烷为原料时,可采用单独反应也可采用混合进样,单程转化率高,基本可一次转化完全,无需循环,与现有工艺相比省去了循环能耗和设备投资。

[0053]

(4)本发明通过金属锑和氧化锑的转换,实现了熔液的传质传热,完成低碳烷烃氧化脱氢制烯烃,整个反应过程无需外界供热,成本低,效率高。

附图说明

[0054]

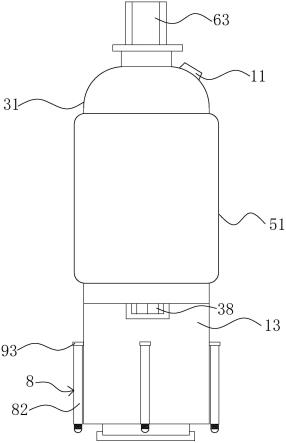

图1为本发明第一实施例的氧化脱氢制备低碳烯烃的反应器示意图。

具体实施方式

[0055]

以下通过特定的具体实例说明本发明的技术方案。应理解,本发明提到的一个或多个方法步骤并不排斥在所述组合步骤前后还存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤;还应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

[0056]

本发明的步骤a)至步骤c)可以在一个反应器中进行,比如图1所示的示意图,反应器腔室内设有隔板,隔板的一端与反应器的顶部连接,另一端与反应器的底部设有距离形成通道,隔板将反应器的腔室分割为氧化室和脱氢室,氧化室和脱氢室的底部相通,脱氢反应得到的包括金属锑单质的液相可从通道进入氧化室继续与氧气发生氧化反应,隔板上进一步可设有通孔,氧化反应得到的氧化锑熔液可经通孔进入脱氢室与低碳烷烃进行脱氢反应。隔板上也可以不设通孔,氧化反应得到的氧化锑熔液可经外设的管道通入脱氢室。

[0057]

本发明的步骤a)至步骤c)也可以在两个反应器即氧化反应器和脱氢反应器中进行,脱氢反应得到的包括金属锑单质的液相可经外设的管道进入氧化室继续与氧气发生氧化反应,氧化反应得到的氧化锑熔液可经外设的管道通入脱氢室。

[0058]

本发明一个具体的实施方式如下:首先在氧化室的金属锑熔解液和/或锑合金熔解液中通入包含氧气的气体如氧气或空气,使氧气与金属锑接触进行氧化反应并放热,氧化产生的氧化锑熔解并悬浮在锑熔液和/或锑合金熔液上方,当通入空气时,空气中未反应的氮气从氧化室顶部排出。

[0059]

然后将氧化室得到的氧化锑熔液通入脱氢室中,同时将低碳烷烃通入氧化锑熔液中二者发生脱氢反应,烷烃脱氢得到包括水蒸气和低碳烯烃的气相从脱氢室顶部排出,氧化锑被还原为金属锑回到脱氢室底部金属熔液层中,而后进入氧化室继续与氧气发生氧化反应。

[0060]

上述氧化脱氢过程中氧化锑熔液将氧化反应产生的热量传递给烷烃完成脱氢吸热反应,使整个反应过程无需外界供热形成自发进行的氧化还原反应。即通过金属锑和氧化锑的转换,一方面完成了低碳烷烃氧化脱氢制烯烃的反应,另一方面完成熔液的传质传热。

[0061]

实施例1

[0062]

(1)将金属锑在氧化室中进行熔解,得到金属锑熔解液。

[0063]

(2)向步骤1)得到的金属锑熔液中通入空气,进行氧化反应,氧化反应的温度为800℃,控制金属锑过量,得到上层氧化锑熔液和下层锑熔液,空气中未反应的氮气从氧化室顶部排出。

[0064]

(3)将氧化室得到的氧化锑熔液通入脱氢室中,同时将乙烷通入脱氢室的氧化锑熔液中,二者进行脱氢反应,脱氢反应的温度为760℃,控制氧化锑过量,得到包括水蒸气和乙烯的气相从脱氢室顶部排出,气相中甲烷体积含量为5.88%,co2体积含量为0.25%,乙

烷单程转化率为60.2%,乙烯选择性为91.3%。得到的液相锑单质流到脱氢室底部,而后进入氧化室继续与氧气发生氧化反应。

[0065]

(4)将步骤3)得到的气相进行分离,得到乙烯产品。

[0066]

实施例2

[0067]

(1)将锑铋合金在氧化室中进行熔解,得到锑铋合金熔解液。

[0068]

(2)向步骤1)得到的锑铋合金熔液中通入氧气,进行氧化反应,氧化反应的温度为900℃,控制合金中金属锑过量,得到上层氧化锑熔液和下层锑铋合金熔液。

[0069]

(3)将氧化室得到的氧化锑熔液通入脱氢室中,同时在脱氢室的氧化锑熔液中加入亚锑酸钾,控制亚锑酸钾与氧化锑的摩尔比为1:100,然后将乙烷通入脱氢室的氧化锑熔液中,氧化锑和乙烷发生脱氢反应脱氢反应的温度为850℃,控制氧化锑过量,得到包括水蒸气和乙烯的气相从脱氢室顶部排出,气相中甲烷体积含量为4.92%,体积co2含量为0.58%,乙烷单程转化率为61.5%,乙烯选择性为90.2%。得到的液相锑单质流到脱氢室底部,而后进入氧化室继续与氧气发生氧化反应。

[0070]

(4)将步骤3)得到的气相进行分离,得到乙烯产品。

[0071]

实施例3

[0072]

(1)将锑铅合金在氧化室中进行熔解,得到锑铅合金熔解液。

[0073]

(2)向步骤1)得到的锑铅合金熔液中通入氧气,进行氧化反应,氧化反应的温度为730℃,控制合金中金属锑过量,得到上层氧化锑熔液和下层锑铅合金熔液。

[0074]

(3)将氧化室得到的氧化锑熔液通入脱氢室中,同时在脱氢室的氧化锑熔液中加入亚锑酸锂,控制亚锑酸锂与氧化锑的摩尔比为80:100,然后将丙烷通入脱氢室的氧化锑熔液中,使丙烷和氧化锑发生脱氢反应,脱氢反应的温度为700℃,控制氧化锑过量,得到包括水蒸气、乙烯和丙烯的气相从脱氢室顶部排出,气相中甲烷体积含量为25.12%,co2体积含量为0.20%,丙烷单程转化率为98.0%,乙烯和丙烯总收率为71.3%。得到的液相锑单质流到脱氢室底部,而后进入氧化室继续与氧气发生氧化反应。

[0075]

(4)将步骤3)得到的气相进行分离,得到乙烯、丙烯产品。

[0076]

实施例4

[0077]

(1)将锑铋合金在氧化室中进行熔解,得到锑铋合金熔解液。

[0078]

(2)向步骤1)得到的锑铋合金熔液中通入空气,进行氧化反应,氧化反应的温度为600℃,控制合金中金属锑过量,得到上层氧化锑熔液和下层锑铋合金熔液。空气中未反应的氮气从氧化室顶部排出。

[0079]

(3)将氧化室得到的氧化锑熔液通入脱氢室中,同时将丁烷通入脱氢室的氧化锑熔液中,丁烷和氧化锑发生脱氢反应,脱氢反应的温度为580℃,控制氧化锑过量,得到包括水蒸气、乙烯和丙烯的气相从脱氢室顶部排出,气相中甲烷体积含量为20.53%,co2体积含量为0.10%,丁烷单程转化率为92.5%,乙烯和丙烯总收率为72.4%。得到的液相锑单质流到脱氢室底部,而后进入氧化室继续与氧气发生氧化反应。

[0080]

(4)将步骤3)得到的气相进行分离,得到乙烯、丙烯产品。

[0081]

实施例5

[0082]

(1)将金属锑在氧化室中进行熔解,得到金属锑熔解液;

[0083]

(2)向步骤1)得到的金属锑熔液中通入空气,进行氧化反应,氧化反应的温度为

750℃,控制金属锑过量,得到上层氧化锑熔液和下层锑熔液。空气中未反应的氮气从氧化室顶部排出。

[0084]

(3)将氧化室得到的氧化锑熔液通入脱氢室中,同时在脱氢室的氧化锑熔液中加入亚锑酸钠,控制亚锑酸钠与氧化锑的摩尔比为150:100,然后将丙烷和丁烷的混合气通入脱氢室的氧化锑熔液中,烷烃与氧化锑进行脱氢反应,脱氢反应的温度为680℃,控制氧化锑过量,得到包括水蒸气、乙烯和丙烯的气相从脱氢室顶部排出,气相中甲烷体积含量为24.0%,co2体积含量为0.15%,烷烃单程转化率为97.8%,乙烯和丙烯总收率为70.5%。得到的液相锑单质流到脱氢室底部,而后进入氧化室继续与氧气发生氧化反应。

[0085]

(4)将步骤3)得到的气相进行分离,得到乙烯、丙烯产品。

[0086]

实施例6

[0087]

(1)将锑铋合金在氧化室中进行熔解,得到锑铋合金熔解液。

[0088]

(2)向步骤1)得到的锑铋合金熔液中通入空气,进行氧化反应,氧化反应的温度为850℃,控制合金中金属锑过量,得到上层氧化锑熔液和下层锑铋合金熔液。空气中未反应的氮气从氧化室顶部排出。

[0089]

(3)将氧化室得到的氧化锑熔液通入脱氢室中,同时在脱氢室的氧化锑熔液中加入亚锑酸铯,控制亚锑酸铯与氧化锑的摩尔比为50:100,然后将乙烷通入脱氢室的氧化锑熔液中,氧化锑和乙烷发生脱氢反应脱氢反应的温度为800℃,控制氧化锑过量,得到包括水蒸气和乙烯的气相从脱氢室顶部排出,气相中甲烷体积含量为5.05%,co2体积含量为0.42%,乙烷单程转化率为61.0%,乙烯选择性为90.5%。得到的液相锑单质流到脱氢室底部,而后进入氧化室继续与氧气发生氧化反应。

[0090]

(4)将步骤3)得到的气相进行分离,得到乙烯产品。

[0091]

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。