一种综合力学性能优良的cu-ni系热作模具钢及其制备方法

技术领域

1.本发明涉及模具钢技术领域,特别涉及一种综合力学性能优良的cu-ni系热作模具钢及其制备方法,组织为低温贝氏体组织,其热作模具钢抗拉强度不低于1920 mpa、硬度不低于53.0 hrc、无缺口冲击功不低于500 j,特别适用于热挤压和压铸模等领域。

背景技术:

2.模具等重要工艺装备在工业生产中占重要地位,通过模具加工成型零件具备生产效率高、节省耗能、成本低等一系列优点,应用范围极其广泛。在模具工业中,热作模具钢是非常重要的钢种。热作模具长期在高温服役条件下使用,随着工作时间的延长性能会发生恶化,从而导致使用寿命的降低。

3.目前,国内模具行业使用的主流热作模具钢多为h13、3cr2w8v和5crmnmo钢,但由于冶炼工艺、成分设定和热处理工艺的不同,导致热作模具钢的使用寿命不能达到相应时间。为满足实际生产需要,许多研发单位也做了诸多热作模具钢的改进和研发的探索工作,现做如下介绍:授权公告号为cn 110306108 a的发明专利“一种高韧性高抗裂性热作模具钢及其制造方法”,其化学成分按质量百分比以如下要求控制:c:0.32~0.42%,si:0.1~0.5%,mn:0.2~0.6%,ni:0.6~1.8%,cr:4.7~5.3%,mo:1.5~2.5%,v:0.5~1.0%,该钢中添加了一定成分的ni元素,最终在球化退火处理后模具钢热处理硬度为45-48 hrc时,芯部横向无缺口冲击韧性大于等于350 j,抗拉强度大于等于1350 mpa。但热作模具钢的最终使用条件为500~650℃,文件中并未给出此条件下的使用性能。

4.授权公告号为cn 110484812 a的发明专利“一种高性能热冲压模具钢及其制造工艺”成分(质量百分比)中含c:0.66~0.80%,si:0.80~1.20%,mn:0.20~0.50%,cr:5.00~6.50%,mo:1.50~2.00%,v:0.40~0.80%,发明钢在1010℃淬火 580℃两次回火后,硬度为52 hrc,室温无缺口冲击功值≥260 j。但发明钢中实施例的化学成分中c含量达到0.78%,cr含量为5.50%,c和cr含量较高不利于钢的回火稳定性,因为在回火过程中含cr碳化物易于聚集长大,割裂基体,往往导致硬度和韧性的迅速下降。

5.授权公告号为cn 111748733 a的发明专利“一种h13热作模具钢及其制备方法”成分(质量百分比)中含c:0.36~0.42%,si:0.18~0.23%,mn:0.39~0.46%,ni:0.06~0.12%,cr:4.5~5.00%,mo:2.20~2.70%,v:0.5~0.8%,cu:0.05~0.10,其化学成分在传统h13钢的基础上添加了少量的cu和ni元素,经1040 ℃淬火 640 ℃二次回火处理后,其回火后的硬度不超过40 hrc,抗拉强度不超过1400 mpa。与传统h13钢相比,此发明钢的高温强度和热疲劳性提高,但其室温硬度和抗拉强度明显降低。

6.综上所述,针对热作模具钢在500~650 ℃的高温条件下的应用,对其成分进行了不同程度的改进,但力学性能还是存在一定的不足。特别是,关于cu-ni复合强韧和低温贝氏体组织相结合在热作模具钢中的应用鲜有报道。因此,亟待研究出一种具有良好综合力学性能的cu-ni系低温贝氏体热作模具钢。

技术实现要素:

7.针对现有技术的不足,本发明提供了一种综合力学性能优良的cu-ni系热作模具钢及其制备方法,通过成分设计和热处理工艺,以解决模具材料无法满足高的韧性、强度及长使用寿命的问题。

8.为解决上述技术问题,本发明采用的技术方案是:一种综合力学性能优良的cu-ni系热作模具钢及其制备方法,化学成分按质量百分比包括:c 0.38~0.46、si 1.10~1.70、mn 0.30~0.70、cr 2.60~3.20、mo 1.20~1.80、v 0.90~1.40、ni 0.60~1.40、cu 0.07-0.16、p《0.01、s《0.005,其余为fe和不可避免的杂质。

9.上述化学成分按重量百分数计满足:0.66≤y≤0.88,286≤hs≤328,430≤hb≤517,其中,y=(3.2mn mo-0.8si)/(1.3ni 26cu v-cr)。

10.hs=558-255[c]-41[mn]-6.5[si]-18.5[ni]-24.5[cr]-18[v]-6.8[mo]-20[cu],hb=846-33.8[cu] 36[si]-37[ni]-71[cr]-40[v]-84.5[mo]。

[0011]

此外,本发明还提供了一种综合力学性能优良的cu-ni系热作模具钢的制备方法,包括以下步骤:a、冶炼:按照钢材的组成成分设计要求进行投料,在真空感应炉中熔炼并浇注成钢锭,所述钢材的组成成分按质量百分比包括:c 0.38~0.46、si 1.10~1.70、mn 0.30~0.70、cr 2.60~3.20、mo 1.20~1.80、v 0.90~1.40、ni 0.60~1.40、cu 0.07-0.16、p《0.01、s《0.005,其余为fe和不可避免的杂质;b、退火、热轧:将所述钢锭退火、热轧,热轧后空冷到室温,得到热轧板坯;c、调质热处理:将步骤b热处理后的板坯加热到1080~1120 ℃保温15~30 min,油淬。随后重新加热到730~750 ℃保温1~2 h,出炉空冷;d、等温淬火处理:将步骤c热处理后的板坯加热到990~1050 ℃条件下,保温20~30 min,然后迅速放到300 ℃~360 ℃的盐浴炉中等温淬火1-3 h,再空冷至室温;e、回火处理:将步骤d热处理后的板坯加热到575~585 ℃保温1~1.5 h,出炉空冷,重复两次。

[0012]

本发明的技术方案是通过如下原理及方式来实现上述目的。

[0013]

(1)在准确理解cu-ni系热作模具钢 c、si、mn、cr、ni、cu、v、mo多元合金化元素含量控制原理的基础上,合理设计和控制热作模具钢的各化学成分(以下均按重量百分比计)。

[0014]

c:c元素具有较强的固溶强化作用,在热作模具钢中通过热处理工艺使其一部分溶入到基体中提高基体硬度和强度,另一部分与合金元素结合形成合金碳化物增强耐磨性。优选含量范围为0.38~0.46%。

[0015]

mn:mn元素有固溶强化作用,可以提高铁素体和奥氏体的强度、硬度和淬透性。与s元素具有较强的亲和力,避免在晶界处形成fes,消除s元素有害作用。优选含量范围为0.30~0.70%。

[0016]

si:si元素是促使铁素体形成元素,对铁素体具有固溶强化作用。同时si是提高回火抗力的有效元素,降低碳在铁素体中的扩散速度,使回火时析出的碳化物不易聚集,增加回火稳定性。优选含量范围为1.10~1.70%。

[0017]

mo:mo元素具固溶强化作用,mo溶解于奥氏体中能提高钢的淬透性。同时,mo元素在回火时与c元素结合在马氏体中析出mo2c,是造成二次硬化现象的主要合金元素。另外mo元素可以防止回火脆性,提高钢的回火稳定性,使热作模具钢可以在较高温度下回火,提高塑性。优选含量范围为1.20~1.80%。

[0018]

v:在热作模具钢中,v元素具有细化钢的组织和晶粒的作用,与mo元素一样,在回火时与c元素形成vc增强二次硬化效应。同时由于vc的热稳定性,可以增加钢的回火稳定性。优选含量范围为0.90~1.40%。

[0019]

cr:cr元素能增加钢的淬透性,可提高高碳钢的硬度和耐磨性而不使钢变脆,使钢有良好的高温抗氧化性和耐氧化性介质腐蚀的作用,还增加钢的热强性。但是较高含量的cr在淬回火过程中可以和碳形成高铬的m

23

c6型碳化物,高cr碳化物热稳定性差,因此本发明采用降低cr含量的成分设计,抑制cr的碳化物的形成,促进c能够充分的和碳化物稳定元素v、mo结合,形成具有尺寸细小、弥散分布和高温稳定性良好优点的mc、m2c类型碳化物,从而提高钢的热强性和热疲劳性。优选含量范围为2.60~3.20%。

[0020]

ni:ni元素具有固溶强化和提高淬透性的作用,细化铁素体晶粒,提高热作模具钢的塑性和韧性,与cr元素和mo元素联合使用可以提高热作模具钢的热强性。优选含量范围为0.60~1.40%。

[0021]

cu:cu元素在钢中能提高奥氏体的稳定性,可提高淬透性。而且其具有强化铁素体的作用,与ni元素复合有利于提高强度和韧性。在高温服役条件下借助沉淀硬化和时效强化来提高钢的硬度和抗拉强度。但是,含cu量较多时将导致钢存在热脆性,并降低延展性。因此cu含量控制在0.07-0.16%。

[0022]

(2)除了需要合理控制各个元素的化学成分范围以外,还必须设定如下创新性的技术要求,准确调控一部分关键元素之间的相对添加量,以发挥这些元素对本发明钢强度、硬度与冲击韧性等综合力学性能的关键调控作用。

[0023]

(a)0.66≤y≤0.88,其中,y=(3.2mn mo-0.8si)/(1.3ni 26cu v-cr)。

[0024]

通过调控关系式0.66≤y≤0.88,要求ni、cu、cr、mo、si、mn、v合金元素按y=(3.2mn mo-0.8si)/(1.3ni 26cu v-cr)进行元素含量配比。ni和cu有利于提高本发明热作模具钢的强度和冲击韧性以及回火硬度。过高的y值降低塑韧性,过低的y值不能起到提高强度和硬度的作用。

[0025]

(b)通过调控关系式,286≤hs≤328,430≤hb≤517,要求c、ni、cu、cr、mo、si、mn、v合金元素按“hs=558-255[c]-41[mn]-6.5[si]-18.5[ni]-24.5[cr]-18[v]-6.8[mo]-20[cu],hb=846-33.8[cu] 36[si]-37[ni]-71[cr]-40[v]-84.5[mo]”确定本发明一种综合力学性能优良的cu-ni系热作模具钢的奥氏体

→

马氏体起始转变温度hs控制在286~328 ℃之间、奥氏体

→

贝氏体起始转变温度hb控制在430~517 ℃之间。将相变温度区间控制在较低范围内保证较大的相变驱动力,有利于低温贝氏体组织的形核,促进低温贝氏体组织的生成,通过相应热处理能保证低温贝氏体组织尺寸细小,进而改善热作模具钢的力学性能。

[0026]

本发明的有益效果是:1、综合力学性能优良的cu-ni系热作模具钢的组织主要为低温贝氏体组织,其中,低温贝氏体组织不低于85%。

[0027]

2、综合力学性能优良的cu-ni系热作模具钢的二次回火组织为回火低温贝氏体组织,组织形貌无明显变化,具有良好的热稳定性。

[0028]

3、综合力学性能优良的cu-ni系热作模具钢二次回火试样的无缺口冲击功不低于

500 j,抗拉强度不低于1920 mpa,硬度不低于53.0 hrc。

[0029]

4、本发明的综合力学性能优良的cu-ni系热作模具钢合金体系控制合理,制备工艺流程简单易行,有利于工业化生产,制备效率高。

[0030]

下面结合附图对本发明进行详细说明。

附图说明

[0031]

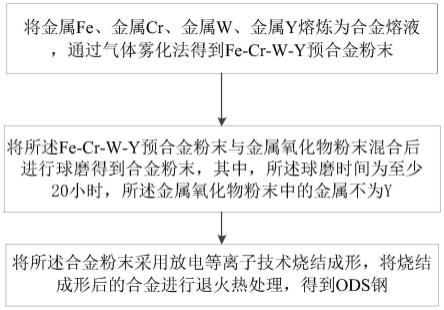

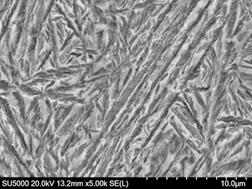

图1为实施例1制备的综合力学性能优良的cu-ni系热作模具钢的等温淬火组织扫描电镜照片;图2为实施例2制备的综合力学性能优良的cu-ni系热作模具钢的等温淬火组织扫描电镜照片;图3为实施例3制备的综合力学性能优良的cu-ni系热作模具钢的等温淬火组织扫描电镜照片;图4为实施例4制备的综合力学性能优良的cu-ni系热作模具钢的等温淬火组织扫描电镜照片;图5为实施例5制备的综合力学性能优良的cu-ni系热作模具钢的二次回火组织扫描电镜照片;图6为实施例6制备的综合力学性能优良的cu-ni系热作模具钢的二次回火组织扫描电镜照片;图7为实施例7制备的综合力学性能优良的cu-ni系热作模具钢的二次回火组织扫描电镜照片;图8为实施例8制备的综合力学性能优良的cu-ni系热作模具钢的二次回火组织扫描电镜照片。

具体实施方式

[0032]

本发明提供了一种综合力学性能优良的cu-ni系热作模具钢,其化学成分按质量百分比包括:c 0.38~0.46、si 1.10~1.70、mn 0.30~0.70、cr 2.60~3.20、mo 1.20~1.80、v 0.90~1.40、ni 0.60~1.40、cu 0.07-0.16、p《0.01、s《0.005,其余为fe和不可避免的杂质,热作模具钢的组织为低温贝氏体和未溶碳化物,且低温贝氏体组织含量占比不低于85%。

[0033]

除此之外,上述化学成分的配比满足:0.66≤y≤0.88,286≤hs≤328,430≤hb≤517。

[0034]

其中,y=(3.2mn mo-0.8si)/(1.3ni 26cu v-cr),hs=558-255[c]-41[mn]-6.5[si]-18.5[ni]-24.5[cr]-18[v]-6.8[mo]-20[cu],hb=846-33.8[cu] 36[si]-37[ni]-71[cr]-40[v]-84.5[mo]。

[0035]

本发明还提供了一种综合力学性能优良的cu-ni系热作模具钢的制备方法,包括以下步骤。

[0036]

a、冶炼:按照钢材的组成成分设计要求进行投料,在真空感应炉中熔炼并浇注成钢锭。

[0037]

所述钢材的组成成分按质量百分比包括:c 0.38~0.46、si 1.10~1.70、mn 0.30~0.70、cr 2.60~3.20、mo 1.20~1.80、v 0.90~1.40、ni 0.60~1.40、cu 0.07-0.16、p《0.01、s

《0.005,其余为fe和不可避免的杂质。除此以外,合金元素的含量按重量百分比计还必须满足:0.66≤y≤0.88,286≤hs≤328,430≤hb≤517。

[0038]

b、退火、热轧:将所述钢锭退火、热轧,热轧后空冷到室温,得到热轧板坯。

[0039]

c、调质热处理:将步骤b热处理后的板坯加热到1080~1120 ℃保温15~30 min,油淬。随后重新加热到730~750 ℃保温1~2 h,出炉空冷。

[0040]

d、等温淬火处理:将步骤c热处理后的板坯加热到990~1050 ℃条件下,保温20~30 min,然后迅速放到300 ℃~360 ℃的盐浴炉中等温淬火1-3 h,再空冷至室温。

[0041]

e、回火处理:将步骤d热处理后的板坯加热到575~585 ℃保温1~1.5 h,出炉空冷,如此重复两次。

[0042]

下面结合具体实施例详细阐述本发明。

[0043]

实施例1,参见附图1,在本实施例中。

[0044]

a、按照质量百分比为:c 0.41、si 1.42、mn 0.46、cr 2.94、mo 1.52、v 1.16、ni 0.98、cu 0.12、p 0.0075、s 0.0050,fe余量的配比,计算投料比例,经真空高频感应炉冶炼 电渣重溶后浇注成直径为φ80 mm圆锭。

[0045]

b、退火、热轧:将钢锭加热至1150 ℃保温5 h进行均匀化退火,随炉冷却。之后将圆锭在1150 ℃热轧开坯成厚度为25 mm的钢板;最后对热轧开坯的钢板进行轧后退火处理,退火加热温度为880 ℃,保温1.5 h后,随炉冷却。

[0046]

c、调质:将所述热轧板坯加热到1100 ℃保温20 min,油淬。随后重新加热到740 ℃保温1.5 h,出炉空冷。

[0047]

d、等温淬火:将步骤c中的板材放入温度为1000 ℃的炉子中,保温20 min,然后迅速放入330 ℃的盐浴炉中等温1.5 h,再出炉空冷至室温。

[0048]

对本实施例所制得板材进行扫描电镜(sem)分析、硬度、冲击和拉伸试验,结果参见表1和图1。本实施例制备了cu-ni低温贝氏体模具钢,y=0.71,hs=302 ℃,hb=473 ℃。从图1中可以看出:组织为低温贝氏体组织,其体积分数为87%,低温贝氏体组织硬度为50.3 hrc,无缺口冲击功不低于500 j,夏比u型缺口冲击功(ku2)为28 j,抗拉强度为1830 mpa。具体参见表1的数据。

[0049]

实施例2,参见附图2,在本实施例中。

[0050]

a、按照质量百分比为:c 0.39、si 1.26、mn 0.32、cr 2.75、mo 1.31、v 0.98、ni 0.72、cu 0.09、p 0.0055、s 0.0032,fe余量的配比,计算投料比例,经真空高频感应炉冶炼 电渣重溶后浇注成直径为φ80 mm圆锭。

[0051]

b、退火、热轧:将钢锭加热至1150 ℃保温5 h进行均匀化退火,随炉冷却。之后将圆锭在1150 ℃热轧开坯成厚度为25 mm的钢板;最后对热轧开坯的钢板进行轧后退火处理,退火加热温度为880 ℃,保温1.5h后,随炉冷却。

[0052]

c、调质:将所述热轧板坯加热到1080℃保温20 min,油淬。随后重新加热到750 ℃保温1.5 h,出炉空冷。

[0053]

d、等温淬火:将步骤c中的板材放入温度为1000 ℃的炉子中,保温20 min,然后迅速放入350 ℃的盐浴炉中等温1 h,再出炉空冷至室温。

[0054]

对本实施例所制得板材进行扫描电镜(sem)分析、硬度、冲击和拉伸试验,结果参见表1和图2。本实施例制备了cu-ni低温贝氏体模具钢,y=0.88,hs=328 ℃,hb=517 ℃。从

图2中可以看出:组织为低温贝氏体组织,其体积分数为85%,低温贝氏体组织硬度为49.3 hrc,无缺口冲击功不低于500 j,夏比u型缺口冲击功(ku2)为24 j,抗拉强度为1812 mpa。具体参见表1的数据。

[0055]

实施例3,参见附图3,在本实施例中。

[0056]

a、按照质量百分比为:c 0.45、si 1.61、mn 0.62、cr 3.17、mo 1.65、v 1.25、ni 1.32、cu 0.15、p 0.0065、s 0.0043,fe余量的配比,计算投料比例,经真空高频感应炉冶炼 电渣重溶后浇注成直径为φ80 mm圆锭。

[0057]

b、退火、热轧:将钢锭加热至1150 ℃保温5 h进行均匀化退火,随炉冷却。之后将圆锭在1150℃热轧开坯成厚度为25 mm的钢板;最后对热轧开坯的钢板进行轧后退火处理,退火加热温度为880 ℃,保温1.5 h后,随炉冷却。

[0058]

c、调质:将所述热轧板坯加热到1120 ℃保温20 min,油淬。随后重新加热到740 ℃保温1.5 h,出炉空冷。

[0059]

d、等温淬火:将步骤c中的板材放入温度为1000 ℃的炉子中,保温20 min,然后迅速放入308 ℃的盐浴炉中等温2.5 h,再出炉空冷至室温。

[0060]

对本实施例所制得板材进行扫描电镜(sem)分析、硬度、冲击和拉伸试验,结果参见表1和图3。本实施例制备了cu-ni低温贝氏体模具钢,y=0.65,hs=268 ℃,hb=430 ℃。从图3中可以看出:组织为低温贝氏体组织,其体积分数为90%,低温贝氏体组织硬度为50.5 hrc,无缺口冲击功不低于500 j,夏比u型缺口冲击功(ku2)为35 j,抗拉强度为1886 mpa。具体参见表1的数据。

[0061]

实施例4,参见附图4,在本实施例中。

[0062]

a、按照质量百分比为:c 0.43、si 1.55、mn 0.58、cr 2.82、mo 1.65、v 1.20、ni 1.27、cu 0.13、p 0.0075、s 0.0045,fe余量的配比,计算投料比例,经真空高频感应炉冶炼 电渣重溶后浇注成直径为φ80 mm圆锭。

[0063]

b、退火、热轧:将钢锭加热至1150 ℃保温5 h进行均匀化退火,随炉冷却。之后将圆锭在1150℃热轧开坯成厚度为25 mm的钢板;最后对热轧开坯的钢板进行轧后退火处理,退火加热温度为880 ℃,保温1.5 h后,随炉冷却。

[0064]

c、调质:将所述热轧板坯加热到1100 ℃保温20 min,油淬。随后重新加热到740 ℃保温1.5 h,出炉空冷。

[0065]

d、等温淬火:将步骤c中的板材放入温度为1050 ℃的炉子中,保温20 min,然后迅速放入300 ℃的盐浴炉中等温3 h,再出炉空冷至室温。

[0066]

对本实施例所制得板材进行扫描电镜(sem)分析、硬度、冲击和拉伸试验,结果参见表1和图4。本实施例制备了cu-ni低温贝氏体模具钢,y=0.66,hs=286 ℃,hb=462 ℃。从图4中可以看出:组织为低温贝氏体组织,其体积分数为89%,低温贝氏体组织硬度为50.1 hrc,无缺口冲击功不低于500 j,夏比u型缺口冲击功(ku2)为30 j,抗拉强度为1854 mpa。具体参见表1的数据。

[0067]

实施例5,参见附图5,在本实施例中:将上述实施例1中的等温淬火处理的板材放入580 ℃的箱式炉中,保温回火1 h,出炉空冷至室温。然后第二次放入箱式炉中加热到580 ℃回火1 h,出炉空冷到室温。

[0068]

对本实施例所制得板材进行扫描电镜(sem)分析、硬度、冲击和拉伸试验,结果参

见表1和图5。从图5中可以看出:本实施例制备了回火贝氏体、析出碳化物和球状未溶碳化物组织。其组织硬度为54.1 hrc,无缺口冲击功不低于500 j,夏比u型缺口冲击功(ku2)为21 j,抗拉强度为1928 mpa。具体参见表1的数据。

[0069]

实施例6,参见附图6,在本实施例中:将上述实施例2中的等温淬火处理的板材放入580 ℃的箱式炉中,保温回火1 h,出炉空冷至室温。然后第二次放入箱式炉中加热到580 ℃回火1 h,出炉空冷到室温。

[0070]

对本实施例所制得板材进行扫描电镜(sem)分析、硬度、冲击和拉伸试验,结果参见表1和图6。从图6中可以看出:本实施例制备了回火贝氏体、析出碳化物和球状未溶碳化物组织,其组织硬度为53.5 hrc,无缺口冲击功不低于500 j,夏比u型缺口冲击功(ku2)为20 j,抗拉强度为1946 mpa。具体参见表1的数据。

[0071]

实施例7,参见附图7,在本实施例中:将上述实施例3中的等温淬火处理的板材放入580 ℃的箱式炉中,保温回火1 h,出炉空冷至室温。然后第二次放入箱式炉中加热到580 ℃回火1 h,出炉空冷到室温。

[0072]

对本实施例所制得板材进行扫描电镜(sem)分析、硬度、冲击和拉伸试验,结果参见表1和图7。从图7中可以看出:本实施例制备了回火贝氏体、析出碳化物和球状未溶碳化物组织。其组织硬度为55.2 hrc,无缺口冲击功不低于500 j,夏比u型缺口冲击功(ku2)为30 j,抗拉强度为1982 mpa。具体参见表1的数据。

[0073]

实施例8,参见附图8,在本实施例中:将上述实施例4中的等温淬火处理的板材放入580 ℃的箱式炉中,保温回火1 h,出炉空冷至室温。然后第二次放入箱式炉中加热到580 ℃回火1 h,出炉空冷到室温。

[0074]

对本实施例所制得板材进行扫描电镜(sem)分析、硬度、冲击和拉伸试验,结果参见表1和图7。从图7中可以看出:本实施例制备了回火贝氏体、析出碳化物和球状未溶碳化物组织。其组织硬度为54.5 hrc,无缺口冲击功不低于500 j,夏比u型缺口冲击功(ku2)为24 j,抗拉强度为1965 mpa。具体参见表1的数据。

[0075]

实施例1-8中cu-ni系热作模具钢力学性能结果如下表表1所示。

[0076]

综上所述,本发明的方案得到的一种综合力学性能优良的cu-ni系热作模具钢,制备效率高、回火性能优异。

[0077]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然

可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。