一种fe基金属有机骨架材料衍生催化剂及其制备方法和应用

技术领域

1.本发明属于化学催化技术领域,尤其涉及一种fe基金属有机骨架材料衍生催化剂及其制备方法和应用。

背景技术:

2.现代社会中的能源生产通常采用化石燃料,而这些化石燃料长期以煤、石油和天然气等形式储存在地壳中,并维持自然界天然碳循环。随着世界人口的增加以及化石燃料的短缺,引起碳循环发生变化及大气中co2浓度增加等问题。人类进行工业革命以前,地球的碳排放和co2气体的储存是维持在动态平衡中,但随着能源的消耗和co2气体排放量的增加,导致原本的碳平衡失衡。同时引起了一系列资源短缺和全球气候变化等问题,其严重影响到了地球周围生物的多样性及人类可持续发展。2014年全球年度co2排放量为39250公吨,其中化石燃料排放源约占人类排放量的91%。

3.目前我们面临的环境问题包括资源短缺和生态破坏问题,而co2具有丰富的碳资源,也是很多化工原料的源头且廉价易得。若能借助替代能源电解生成的氢气(h2)将co2催化转化为高附加值化学品,对于缓解全球变暖、改善生态环境和解决化石资源日益枯竭的难题具有重要的意义。目前co2的转化研究处于初步阶段,而通过加氢反应合成c

2

碳氢化合物,尤其是辛烷值较高的乙醇愈来愈引起大家的研究兴趣。

4.乙醇能与水及大多数有机化合物混溶,也是重要的化学品及清洁能源,具有较大的应用前景。如:可替代汽油等化石燃料,改善能源结构;可作为燃料氧化的增氧剂,提高燃烧过程中的含氧量,降低co、ch

x

等气体污染物排放;可作为反应原料,用于低碳烯烃、芳香烃等基础化学品的合成等。早期,乙醇只能通过发酵法合成,其主要以糖类和淀粉为原料经发酵获得,该方法耗时较长且效率低。乙烯水化法是以石油裂解的乙烯为原料合成,但随着化石能源的减少,该工艺流程不宜大规模应用,同时煤化工、合成气直接制乙醇等方法存在较高的成本。co2催化转化乙醇被认为是目前最有前景的途径之一,不仅可降低大气中co2的浓度,也可以缓解碳平衡失衡和全球温室效应等问题,无疑具有广阔的应用前景。此外,针对目前炼厂、燃煤发电厂等高排放co2单位面临的节能减排困境,以炼厂所产富氢尾气为氢源的co2加氢合成乙醇技术,在经济上是一条可行的路线,同时更具有重要的环境和战略意义。

5.乙醇具有高热值、可直接加入汽油改善油品的性能和质量等优点,co2催化加氢制低碳醇是co2转化利用的有效途径之一。相比于合成ch4、co、meoh,需要催化剂具备双金属活性位点来完成c-c链增长和co2部分还原的co2催化加氢制备乙醇的工艺更具挑战性。从热力学角度分析,由于co2催化加氢制乙醇是气体分子减小的放热反应,所以一般高压低温有利于反应的正向进行,而co2分子的活化需要在较高的温度进行,所以恰当的反应条件是十分重要的。

6.过去基几年,co2催化转化为乙醇以均相催化为主,以贵金属为活性中心与有机配体结合的均相催化剂可高效的活化co2分子和高选择性生成乙醇。但均相催化剂对空气高

度敏感使催化剂稳定性较低,且有机配体昂贵限制其在工业中的应用。针对均相催化剂的不足,近年来研究者们开展了过渡金属多相催化剂的研发。1942年kyowa chemical研发了mn-fe-cd-cu催化剂,并将其用于co2催化转化体系成功制备得到乙醇、丙醇和丁醇。tatsumi等人报道了碱金属改性的mo/sio2催化剂催化转化co2合成c1-c5高级醇。guo等人将fe改性的cu/zn/zro2催化剂用于催化加氢反应体系中,旨在考察催化剂的结构和反应性能的影响。当fe掺杂量为6%时,c

2

醇的时空产率达到最大值[0.24g/(ml.h)]。肖丰收课题组采用水热合成法制备了非贵金属型钴铝水滑石催化剂(coalo

x

),在不同的预还原温度优化coalo

x

催化剂,证明co作为金属活性中心可高效co2分子且高选择的生成乙醇。li等人制得活性组分高度分散的k/cu-zn催化剂,并研究了催化剂在co2加氢制c

2

醇反应体系中的催化性能,该催化剂上co2加氢制乙醇的最佳条件为350k,6.0mpa,5000ml

·

h-1

和h2/co2=3.0,在此条件下co和乙醇的选择性达到84.27wt%和7.56wt%。

[0007]

综上所述,选用不同的催化剂经过不同的催化网络可实现co2催化转化制备乙醇,然而乙醇收率低,且对反应机理的研究不够深入,其真实的催化网络尚不明确。因此,针对上述问题深入研究其反应机理,构筑新型co2加氢制乙醇催化网络,同时兼顾乙醇选择性和co2转化率,获得优异的乙醇单程收率,是当下实现co2加氢转化制乙醇工业应用的发展趋势,也是急需突破的瓶颈。

技术实现要素:

[0008]

有鉴于此,本发明的目的在于提供一种fe基金属有机骨架材料衍生催化剂及其制备方法和应用,本发明提供的fe基金属有机骨架材料衍生催化剂可作为co2加氢制乙醇反应中的催化剂,且具有较高的co2转化率和乙醇选择性。

[0009]

本发明提供了一种fe基金属有机骨架材料衍生催化剂,由fe基金属有机骨架材料依次经过过渡金属离子负载、碳化和na离子负载后制成;

[0010]

所述过渡金属离子包括co离子、mn离子、zn离子和cu离子中的一种或多种。

[0011]

在本发明提供的催化剂中,对所述fe基金属有机骨架材料(fe-mofs)的来源并无特殊限定,可以为一般市售或按照本领域技术人员熟知的方法制备,本发明优选按照以下方法制备得到:

[0012]

将铁源化合物和对苯二甲酸在液相介质中混合,加热反应,得到fe基金属有机骨架材料。

[0013]

在本发明提供的上述fe-mofs制备方法中,所述铁源化合物优选为fecl3·

6h2o;所述铁源化合物中的fe与所述对苯二甲酸的摩尔比优选为3:(4~6),更优选为3:5;所述液相介质优选为n,n-二甲基甲酰胺(dmf)。

[0014]

在本发明提供的上述fe-mofs制备方法中,所述混合的具体过程优选包括:在搅拌条件下,将对苯二甲酸的溶液滴加到铁源化合物的溶液中。

[0015]

在本发明提供的上述fe-mofs制备方法中,所述反应的加热方式优选为水热;所述反应的温度优选为80~180℃,更优选为110℃;所述反应的时间优选为24~48h,更优选为36h。

[0016]

在本发明提供的上述fe-mofs制备方法中,所述加热反应结束后,优选对得到的反应产物进行离心洗涤并烘干。其中,所述烘干的温度优选为60~100℃,更优选为60℃;所述

烘干的时间优选为6~24h,更优选为24h。

[0017]

在本发明提供的催化剂中,所述过渡金属离子优选通过溶液浸渍的方式进行负载,浸渍所使用的溶液为含有过渡金属源化合物的溶液,优选为含有过渡金属源化合物的水溶液;所述过渡金属源化合物优选为过渡金属的硝酸盐,包括但不限于cu(no3)2·

3h2o、mn(no3)2·

4h2o、zn(no3)2·

6h2o和co(no3)2·

6h2o中的一种或多种;所述水溶液中优选还含有乙醇,所述乙醇的用量优选占水和乙醇合计质量的5~70wt%,更优选为20wt%;所述浸渍的方式优选为等体积浸渍;所述浸渍的温度优选为15~35℃,更优选为25℃(室温)。在本发明中,浸渍结束后,还需进行干燥;所述干燥的方式优选为烘干;所述烘干的温度优选为60~100℃,更优选为60℃;所述烘干的时间优选为6~24h,更优选为24h。

[0018]

在本发明提供的催化剂中,所述过渡金属离子的负载量优选为0.1~20wt%,具体可为0.1wt%、0.5wt%、1wt%、2wt%、5wt%、7wt%、10wt%、12wt%、15wt%、17wt%或20wt%,所述负载量是指所负载的过渡金属离子占催化剂整体的百分质量。在本发明中,所述过渡金属离子的负载量可以通过调节溶液浸渍时过渡金属源化合物的用量进行调节。

[0019]

在本发明提供的催化剂中,所述碳化的温度优选为500~800℃,更优选为550℃;所述碳化的时间优选为1~6h,更优选为3h;所述碳化优选在保护气体围中进行;所述保护气体优选为氮气。

[0020]

在本发明提供的催化剂中,所述na离子优选通过溶液浸渍的方式进行负载,浸渍所使用的溶液为含有na源化合物的溶液,优选为含有na源化合物的水溶液;所述na源化合物优选为碳酸钠;所述水溶液中优选还含有乙醇,所述乙醇的用量优选占水和乙醇合计质量的5~70wt%,更优选为20wt%;所述浸渍的方式优选为等体积浸渍;所述浸渍的温度优选为15~35℃,更优选为25℃(室温)。在本发明中,浸渍结束后,还需进行干燥;所述干燥的方式优选为烘干;所述烘干的温度优选为60~100℃,更优选为60℃;所述烘干的时间优选为6~24h,更优选为24h。

[0021]

在本发明提供的催化剂中,所述过na离子的负载量优选为0.1~5wt%,具体可为0.1wt%、0.5wt%、1wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%或5wt%,所述负载量是指过所负载的na离子占催化剂整体的百分质量。在本发明中,所述na离子的负载量可以通过调节溶液浸渍时na源化合物的用量进行调节。

[0022]

在本发明提供的催化剂中,所述催化剂的粒径优选为10~100目,更优选为20~40目。

[0023]

本发明还提供了一种上述技术方案所述的fe基金属有机骨架材料衍生催化剂的制备方法,包括以下步骤:

[0024]

a)将fe基金属有机骨架材料在过渡金属离子溶液中浸渍,干燥,碳化,得到负载有过渡金属离子的碳化fe基金属有机骨架材料;

[0025]

b)将所述负载有过渡金属离子的碳化fe基金属有机骨架材料在na离子溶液中浸渍,干燥,得到fe基金属有机骨架材料衍生催化剂。

[0026]

在本发明提供的制备方法中,步骤a)中,所述fe基金属有机骨架材料(fe-mofs)的来源并无特殊限定,可以为一般市售或按照本领域技术人员熟知的方法制备,优选按照本发明上文介绍的方法制备得到,在此不再赘述。

[0027]

在本发明提供的制备方法中,步骤a)中,所述过渡金属离子溶液为含有过渡金属

源化合物的溶液,优选为含有过渡金属源化合物的水溶液,更优选为过渡金属离子的硝酸盐水溶液,其中的硝酸盐包括但不限于cu(no3)2·

3h2o、mn(no3)2·

4h2o、zn(no3)2·

6h2o和co(no3)2·

6h2o中的一种或多种;所述水溶液中优选还含有乙醇,所述乙醇的用量优选占水和乙醇合计质量的5~70wt%,更优选为20wt%。

[0028]

在本发明提供的制备方法中,步骤a)中,所述浸渍的方式优选为等体积浸渍;所述浸渍的温度优选为15~35℃,更优选为25℃(室温)。

[0029]

在本发明提供的制备方法中,步骤a)中,所述干燥的方式优选为烘干;所述烘干的温度优选为60~100℃,更优选为60℃;所述烘干的时间优选为6~24h,更优选为24h。

[0030]

在本发明提供的制备方法中,步骤a)中,所述碳化的温度优选为500~800℃,更优选为550℃;所述碳化的时间优选为1~6h,更优选为3h;所述碳化优选在保护气体围中进行;所述保护气体优选为氮气。

[0031]

在本发明提供的制备方法中,步骤b)中,所述na离子溶液为含有na源化合物的溶液,优选为含有na源化合物的水溶液;所述na源化合物优选为碳酸钠;所述水溶液中优选还含有乙醇,所述乙醇的用量优选占水和乙醇合计质量的5~70wt%,更优选为20wt%。

[0032]

在本发明提供的制备方法中,步骤b)中,所述浸渍的方式优选为等体积浸渍;所述浸渍的温度优选为15~35℃,更优选为25℃(室温)。

[0033]

在本发明提供的制备方法中,步骤b)中,所述干燥的方式优选为烘干;所述烘干的温度优选为60~100℃,更优选为60℃;所述烘干的时间优选为6~24h,更优选为24h。

[0034]

在本发明提供的制备方法中,优选还包括对干燥后得到的fe基金属有机骨架材料衍生催化剂进行破碎和造粒,得到需求粒径的催化剂产品。

[0035]

本发明还提供了一种co2加氢直接合成乙醇的方法,包括以下步骤:

[0036]

在催化剂存在下,co2和h2混合反应,得到乙醇;

[0037]

所述催化剂为上述技术方案所述的fe基金属有机骨架材料衍生催化剂或上述技术方案所述制备方法制备的fe基金属有机骨架材料衍生催化剂。

[0038]

在本发明提供的乙醇合成方法中,所述催化剂在使用前优选经h2还原处理活化;所述h2还原处理活化优选在固定床反应器中进行;所述h2还原处理活化的温度优选为200~400℃,更优选为400℃;所述h2还原处理活化的时间优选为1~6h,更优选为4h;所述h2还原处理活化的h2流量优选为10~200ml/min,更优选为60ml/min。

[0039]

在本发明提供的乙醇合成方法中,所述co2和h2的体积比优选为1:(2~5),更优选为1:3.8。

[0040]

在本发明提供的乙醇合成方法中,所述混合反应优选在ar和co存在条件下进行;所述ar优选占ar、co、co2和h2混合气体体积的2~8%,更优选为5%;所述co优选占ar、co、co2和h2混合气体体积的2~8%,更优选为5%。

[0041]

在本发明提供的乙醇合成方法中,所述混合反应优选在固定床反应器中进行;所述混合反应的温度优选为300~400℃,更优选为320℃;所述混合反应的压强优选为3~8mpa,更优选为5mpa。

[0042]

与现有技术相比,本发明提供了一种fe基金属有机骨架材料衍生催化剂及其制备方法和应用。本发明通过将fe-mofs与不同的金属活性组分结合,获得了可用于co2催化加氢制乙醇的高性能催化剂,该催化剂制备简单,成本低廉,可实现co2一步催化加氢高选择

性合成乙醇。实验结果表明:本发明提供的fe基金属有机骨架材料衍生催化剂在co2加氢制乙醇性能测试中,co2转化率最高达到48.9%,乙醇选择性最高达到20.8%,co转化率最高达到79.3%,可见该催化剂能够高效催化co2加氢反应并将其转化为高附加值化学品乙醇,且主要副产物co的转化率较高。本发明提供的技术方案开辟了一条新的co2加氢制乙醇催化反应路径,具有较高的经济价值和社会效益。

具体实施方式

[0043]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0044]

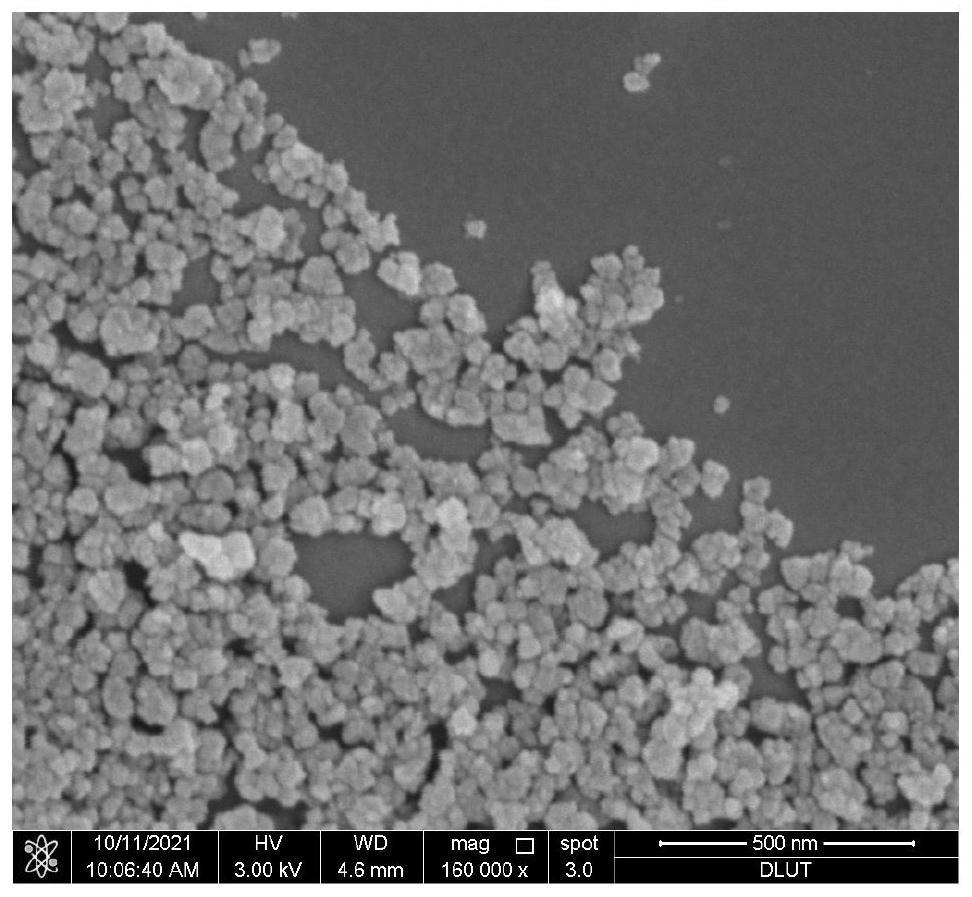

实施例1

[0045]

1)将fe基金属有机骨架材料(fe-mofs)依次负载zn源硝酸盐(zn(no3)2·

6h2o)、碳化和负载na2co3,获得了2%na-znfe@c催化剂,具体制备过程如下:

[0046]

将2.703g fecl2.6h2o(3mmol)溶解在30ml dmf中,搅拌30min配成溶液a;将0.83g对苯二甲酸(5mmol)溶于30ml dmf,配成溶液b;在搅拌状态下,将b溶液逐滴滴入a溶液,搅拌30min后,移入100ml水热釜中,110℃水热36h;自然降温后,将产物离心分离,用水和乙醇分别洗涤3次,然后在真空烘箱中80℃干燥12h,得到fe-mofs;

[0047]

取0.247g zn(no3)2·

6h2o(0.83mmol)为zn源,溶于1.5g水溶液(含0.3g乙醇),对1.2g fe-mofs进行等体积浸渍,并在真空烘箱中60℃干燥过夜后,得到负载有zn离子的fe基金属有机骨架材料(znfe-mofs);

[0048]

将所得znfe-mofs在管式炉中于氮气氛围下进行碳化处理,控制碳化温度为550℃,时间为3h。待自然冷却至室温后,得到负载有zn离子的碳化fe基金属有机骨架材料(znfe@c);

[0049]

取0.023g na2co3(0.22mmol)为na源,溶于1.25g水溶液(含0.25g乙醇),对0.5g znfe@c进行等体积浸渍,并在真空烘箱中60℃干燥过夜后,得到2%na-znfe@c催化剂,其中zn的负载量为10wt%,na的负载量为2wt%。

[0050]

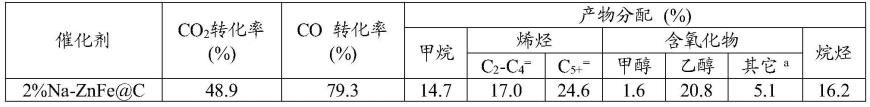

2)将2%na-znfe@c作为催化剂用于催化co2加氢反应,具体实验过程如下:

[0051]

将2%na-znfe@c催化剂于20mpa下压片,然后破碎、过筛造粒,粒径为20~40目;

[0052]

称取0.1g造粒后的2%na-znfe@c与1g石英砂充分混合后,装填于固定床反应器中(内径为6mm),首先在400℃的h2氛围下还原4h,h2流量为60ml/min;随后温度降至反应温度320℃,将气体切换为反应气体(5%ar、5%co、18.74%co2、71.26%h2)并在背压阀作用下将压力升至目标压力(5mpa)后开始反应。具体的催化co2加氢反应结果见下表1:

[0053]

表1实施例1的催化co2加氢反应结果

[0054][0055]

其它a:丙醇,丁醇等。

[0056]

对比例1

[0057]

1)将fe基金属有机骨架材料(fe-mofs)依次碳化和负载na2co3,获得了2%na-fe@c催化剂,具体制备过程如下:

[0058]

将2.703g fecl2.6h2o(3mmol)溶解在30ml dmf中,搅拌30min配成溶液a;将0.83g对苯二甲酸(5mmol)溶于30ml dmf,配成溶液b;在搅拌状态下,将b溶液逐滴滴入a溶液,搅拌30min后,移入100ml水热釜中,110℃水热36h;自然降温后,将产物离心分离,用水和乙醇分别洗涤3次,然后在真空烘箱中80℃干燥12h,得到fe-mofs;

[0059]

将所得fe-mofs在管式炉中于氮气氛围下进行碳化处理,控制碳化温度为550℃,时间为3h。待自然冷却至室温后,得到碳化fe基金属有机骨架材料(fe@c);

[0060]

取0.023g na2co3(0.22mmol)为na源,溶于1.25g水溶液(含0.25g乙醇),对0.5g fe@c进行等体积浸渍,并在真空烘箱中60℃干燥过夜后,得到2%na-fe@c催化剂。

[0061]

2)将2%na-fe@c作为催化剂用于催化co2加氢反应,具体实验过程如下:

[0062]

将2%na-fe@c催化剂于20mpa下压片,然后破碎、过筛造粒,粒径为20~40目;

[0063]

称取0.1g造粒后的2%na-fe@c与1g石英砂充分混合后,装填于固定床反应器中(内径为6mm),首先在400℃的h2氛围下还原4h,h2流量为60ml/min;随后温度降至反应温度320℃,将气体切换为反应气体(5%ar、5%co、18.74%co2、71.26%h2)并在背压阀作用下将压力升至目标压力(5mpa)后开始反应。具体的催化co2加氢反应结果见下表2:

[0064]

表2对比例1的催化co2加氢反应结果

[0065][0066]

其它a:丙醇,丁醇等。

[0067]

实施例2

[0068]

1)将fe基金属有机骨架材料(fe-mofs)依次负载cu源硝酸盐(cu(no3)2·

3h2o)、碳化和负载na2co3,获得了2%na-cufe@c催化剂,具体制备过程如下:

[0069]

将2.703g fecl2.6h2o(3mmol)溶解在30ml dmf中,搅拌30min配成溶液a;将0.83g对苯二甲酸(5mmol)溶于30ml dmf,配成溶液b;在搅拌状态下,将b溶液逐滴滴入a溶液,搅拌30min后,移入100ml水热釜中,110℃水热36h;自然降温后,将产物离心分离,用水和乙醇分别洗涤3次,然后在真空烘箱中80℃干燥12h,得到fe-mofs;

[0070]

取0.200g cu(no3)2·

3h2o(0.83mmol)为cu源,溶于1.5g水溶液(含0.3g乙醇),对1.2g fe-mofs进行等体积浸渍,并在真空烘箱中60℃干燥过夜后,得到负载有cu离子的fe基金属有机骨架材料(cufe-mofs);

[0071]

将所得cufe-mofs在管式炉中于氮气氛围下进行碳化处理,控制碳化温度为550℃,时间为3h。待自然冷却至室温后,得到负载有cu离子的碳化fe基金属有机骨架材料(cufe@c);

[0072]

取0.023g na2co3(0.22mmol)为na源,溶于1.25g水溶液(含0.25g乙醇),对0.5g cufe@c进行等体积浸渍,并在真空烘箱中60℃干燥过夜后,得到2%na-cufe@c催化剂,其中cu的负载量为10wt%,na的负载量为2wt%。

[0073]

2)将2%na-cufe@c作为催化剂用于催化co2加氢反应,具体实验过程如下:

[0074]

将2%na-cufe@c催化剂于20mpa下压片,然后破碎、过筛造粒,粒径为20~40目;

[0075]

称取0.1g造粒后的2%na-cufe@c与1g石英砂充分混合后,装填于固定床反应器中(内径为6mm),首先在400℃的h2氛围下还原4h,h2流量为60ml/min;随后温度降至反应温度320℃,将气体切换为反应气体(5%ar、5%co、18.74%co2、71.26%h2)并在背压阀作用下将压力升至目标压力(5mpa)后开始反应。具体的催化co2加氢反应结果见下表3:

[0076]

表3实施例2的催化co2加氢反应结果

[0077][0078]

其它a:丙醇,丁醇等。

[0079]

实施例3

[0080]

1)将fe基金属有机骨架材料(fe-mofs)依次负载co源硝酸盐(co(no3)2·

6h2o)、碳化和负载na2co3,获得了2%na-cofe@c催化剂,具体制备过程如下:

[0081]

将2.703g fecl2.6h2o(3mmol)溶解在30ml dmf中,搅拌30min配成溶液a;将0.83g对苯二甲酸(5mmol)溶于30ml dmf,配成溶液b;在搅拌状态下,将b溶液逐滴滴入a溶液,搅拌30min后,移入100ml水热釜中,110℃水热36h;自然降温后,将产物离心分离,用水和乙醇分别洗涤3次,然后在真空烘箱中80℃干燥12h,得到fe-mofs;

[0082]

取0.242g co(no3)2·

6h2o(0.83mmol)为co源,溶于1.5g水溶液(含0.3g乙醇),对1.2g fe-mofs进行等体积浸渍,并在真空烘箱中60℃干燥过夜后,得到负载有co离子的fe基金属有机骨架材料(cofe-mofs);

[0083]

将所得cofe-mofs在管式炉中于氮气氛围下进行碳化处理,控制碳化温度为550℃,时间为3h。待自然冷却至室温后,得到负载有co离子的碳化fe基金属有机骨架材料(cofe@c);

[0084]

取0.023g na2co3(0.22mmol)为na源,溶于1.25g水溶液(含0.25g乙醇),对0.5g cofe@c进行等体积浸渍,并在真空烘箱中60℃干燥过夜后,得到2%na-cofe@c催化剂,其中co的负载量为10wt%,na的负载量为2wt%。

[0085]

2)将2%na-cofe@c作为催化剂用于催化co2加氢反应,具体实验过程如下:

[0086]

将2%na-cofe@c催化剂于20mpa下压片,然后破碎、过筛造粒,粒径为20~40目;

[0087]

称取0.1g造粒后的2%na-cofe@c与1g石英砂充分混合后,装填于固定床反应器中(内径为6mm),首先在400℃的h2氛围下还原4h,h2流量为60ml/min;随后温度降至反应温度320℃,将气体切换为反应气体(5%ar、5%co、18.74%co2、71.26%h2)并在背压阀作用下将压力升至目标压力(5mpa)后开始反应。具体的催化co2加氢反应结果见下表4:

[0088]

表4实施例3的催化co2加氢反应结果

[0089][0090]

其它a:丙醇,丁醇等。

[0091]

实施例4

[0092]

1)将fe基金属有机骨架材料(fe-mofs)依次负载mn源硝酸盐(mn(no3)2·

4h2o)、碳化和负载na2co3,获得了2%na-mnfe@c催化剂,具体制备过程如下:

[0093]

将2.703g fecl2.6h2o(3mmol)溶解在30ml dmf中,搅拌30min配成溶液a;将0.83g对苯二甲酸(5mmol)溶于30ml dmf,配成溶液b;在搅拌状态下,将b溶液逐滴滴入a溶液,搅拌30min后,移入100ml水热釜中,110℃水热36h;自然降温后,将产物离心分离,用水和乙醇分别洗涤3次,然后在真空烘箱中80℃干燥12h,得到fe-mofs;

[0094]

取0.208g mn(no3)2·

4h2o(0.83mmol)为mn源,溶于1.5g水溶液(含0.3g乙醇),对1.2g fe-mofs进行等体积浸渍,并在真空烘箱中60℃干燥过夜后,得到负载有mn离子的fe基金属有机骨架材料(mnfe-mofs);

[0095]

将所得mnfe-mofs在管式炉中于氮气氛围下进行碳化处理,控制碳化温度为550℃,时间为3h。待自然冷却至室温后,得到负载有mn离子的碳化fe基金属有机骨架材料(mnfe@c);

[0096]

取0.023g na2co3(0.22mmol)为na源,溶于1.25g水溶液(含0.25g乙醇),对0.5g mnfe@c进行等体积浸渍,并在真空烘箱中60℃干燥过夜后,得到2%na-mnfe@c催化剂,其中mn的负载量为10wt%,na的负载量为2wt%。

[0097]

2)将2%na-mnfe@c作为催化剂用于催化co2加氢反应,具体实验过程如下:

[0098]

将2%na-mnfe@c催化剂于20mpa下压片,然后破碎、过筛造粒,粒径为20~40目;

[0099]

称取0.1g造粒后的2%na-mnfe@c与1g石英砂充分混合后,装填于固定床反应器中(内径为6mm),首先在400℃的h2氛围下还原4h,h2流量为60ml/min;随后温度降至反应温度320℃,将气体切换为反应气体(5%ar、5%co、18.74%co2、71.26%h2)并在背压阀作用下将压力升至目标压力(5mpa)后开始反应。具体的催化co2加氢反应结果见下表5:

[0100]

表5实施例4的催化co2加氢反应结果

[0101][0102]

其它a:丙醇,丁醇等。

[0103]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。