:

1.本发明专利涉及汽车传动轴管的制造方法,具体涉及一种铝合金汽车传动轴管及其制造方法。

背景技术:

2.传动轴是商用车底盘系统中的重要部件,目前均采用钢制材料,以45号钢应用广泛。随着汽车轻量化的发展,逐步采用铝合金材料代替钢制材料,重量可减轻至原来的1/3左右,降低油耗,对实现减重减排有十分重大的意义。

3.其中公开号为cn112853176a的专利公开了一种汽车传动轴用高强度铝合金及其制备方法,其材料的性能达抗拉强度≥450mpa,屈服强度≥420mpa,延伸率≥11%,焊接后焊接接头强度满足达到母材70%以上的要求,但该专利中公开的铝合金的成分中镁含量较高为1.2-1.8%,无法进行冷轧处理来制备传动轴管,如果对该铝合金进行冷轧处理会出现裂纹,进而会导致所制备的部件直接报废,造成材料浪费,成本增加,效率低下。

4.公开号为cn113684401a的专利公开了一种高服役传动轴用铝合金及其制备方法,其性能满足了抗拉强度380~450mpa,屈服强度350~420mpa,延伸率10~12%,硬度125~145hb,焊缝强度高于母材强度的75%,屈服扭矩>1.5倍的额定扭矩,传动轴疲劳寿命达到28.5万次。但该专利中公开的铝合金的成分中镁含量较高为1.05-1.9%,无法进行冷轧处理来制备传动轴管,如果对该铝合金进行冷轧处理会出现裂纹,因此采用锻造的形式加工传动轴管,但是锻造出来的传动轴管精度较差,需要再次精加工处理,工序繁琐复杂,效率较低。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种铝合金汽车传动轴管及其制造方法,本发明提供的铝合金汽车传动轴管满足汽车对铝合金传动轴管的力学性能要求。

6.本发明的技术方案一方面公开了一种铝合金汽车传动轴管,所述传动轴管管材的成分按质量百分比分别为:si:0.6%~1.0%;cu:0.5%~0.7%;fe≤0.3%;mn:0.2%~0.5%;mg:0.7%~1.0%;zn≤0.2%;cr:0.1%~0.2%;ni≤0.1%;ti≤0.2%;其中还含有稀土元素sc:0.1~0.2%;ce:0.15~0.25%;la:0.15~0.25%,其余为al。

7.本发明中成分设计思路具体如下:

8.铝合金传动轴管管材中添加mg、si主要是充分发挥主合金元素mg、si时效作用(主要强化项为mg2si)。在此基础上,对mg、si元素比例进行优化。从ai-mg-si平衡图(如图1所示)可知,当mg:1.17%,si:0.68%时(mg、si元素的质量比为1.73时),形成伪二元共晶截面,该截面左右侧各有一个共晶系,靠近si一边的α(al)mg2si si三相区内强度最大(热处理后)。微过量的si,一方面会促进原子团簇的析出,使强化相尺寸更细小;另一方面微过量的si与fe(si大于fe时)元素形成β相或fe2si2al9三相化合物,作为晶粒结晶时的形核质点,起到细化晶粒的作用,因此本合金中也加入少量的fe,且控制于0.3%以内。微过量的si对

产品的强度提高有益;但是合金中mg含量过高时,会使得后期冷轧制出的传动轴管上出现裂缝,因此本合金设计si含量范围为0.6~1.0%,mg含量范围为0.7~1.0%。

9.铝合金传动轴管管材中添加cu。可以改善热加工时的塑性,而且增加热处理强化效果,还能抑制挤压效应,降低合金因加mn后所出现的各向异性。若加入量较高时,会使焊接接头的热裂倾向加重,因此本合金设计cu含量范围为0.5~0.7%。

10.铝合金传动轴管管材中添加cr,能够抑制mg2si相在晶界的析出,延缓自然时效过程,提高人工时效后的强度。cr可细化晶粒,使再结晶后的晶粒成细长状,因而提高了合金的耐蚀性。但过量的cr将与fe形成尺寸较大的难溶相,易成为疲劳裂纹源,因此设计cr含量为0.1~0.2%。

11.铝合金传动轴管管材中添加mn,可以提高强度,改善耐蚀性、冲击韧性和弯曲性能。但过量的mn会和si形成almgsi相,降低合金强化效果,还会导致晶内偏析。因此设计含量mn为0.2~0.5%范围。

12.铝合金传动轴管管材中添加ti和zn。ti可进一步细化晶粒,提升合金细晶强化的效果,而zn元素加入可促进时效过程mg2si的析出,提升合金的时效响应速度。

13.铝合金传动轴管管材中添加稀土元素sc、ce和la。稀土元素加入铝合金中,使铝合金熔铸时增加成分过冷,细化晶粒,减少二次晶间距,减少铝合金中的气体混入夹杂,并且使夹杂相趋于球化。还可降低熔体表面张力,增加流动性,有利于浇注成锭,对工艺性能有着明显的影响,能激发含镁的铝合金的变质作用。稀土元素加入量为:sc:0.1~0.2%;ce:0.15~0.25%;la:0.15~0.25%。

14.本发明的技术方案另一方面公开了一种铝合金汽车传动轴管的制造方法,具体制造流程为:配料

→

熔炼

→

铸造

→

铸锭均质处理

→

挤压

→

退火

→

冷轧制

→

固溶淬火

→

人工时效

→

矫直。

15.进一步的,铸造工序采用热顶铸造方式制备铝合金铸锭,热顶铸造方式制备的铝合金铸锭的直径为φ275-277mm,铸造速度为50-70mm/min,冷却水流量控制在100-130m3/h。

16.进一步的,铸锭均质处理工序具体为:将所述铝合金铸锭加热到510~540℃,保温8~16h后,自然冷却,得到铝合金铸棒。

17.进一步的,挤压工序具体包括:将长度为0.35-0.40m的所述铝合金铸棒进行预热,预热到440~520℃,接着在挤压机(2500t双动挤压机,厂家:无锡市源昌机械制造有限公司)中挤压成壁厚为5-11mm,内径为φ102-156mm的无缝管材;其中挤压模具的温度为430℃-450℃,挤压筒的温度为400℃-450℃,挤压系数为8-35,挤压速度为2.0~3.0m/min;挤压成型时,所述无缝管材的表面温度为430-510℃,挤压出后自然冷却。

18.进一步的,在预热前,将所述铝合金铸棒表面的氧化皮去掉。

19.进一步的,退火工序具体包括:将退火炉升温到400~450℃后,装入所述无缝管材,直到所述无缝管材表面温度升到400~450℃后,保温2~5h,然后出炉空冷,得到毛坯管材。

20.进一步的,冷轧制工序具体包括:在10℃~35℃的室温条件下,采用二辊轧管机(厂家:常州市兴通机械制造有限公司;型号:lg-150-g)对所述毛坯管材进行一道冷轧制,所述冷轧制的变形量为70-80%,冷轧制过程中所述二辊轧管机的送进速度为15~40r/

min,得到外径为φ110mm~160mm,壁厚为2.5mm~7.9mm,长度为3000-7000mm的铝合金管材。

21.进一步的,固溶淬火工序具体包括:将淬火炉加热至510~530℃后,将所述铝合金管材放于淬火炉中,并保温60~180min,然后将所述铝合金管材浸入10-35℃的水中,其转移时间不超过20s。

22.进一步的,人工时效工序具体包括:将时效炉加热至150~160℃,接着将固溶淬火后的所述铝合金管材放于时效炉内,并保温10~16h时效,之后自然冷却。

23.本发明的优点:

24.1、本发明提供了一种铝合金汽车传动轴管,其力学性能达到了抗拉强度为400~430mpa,屈服强度为380~405mpa,伸长率为10~13%,硬度为115-130hb,满足了汽车对铝合金传动轴管的力学性能要求。

25.2、本发明公开的传动轴管的铝合金中的降低了mg元素的含量,并增加了稀土元素sc、ce和la,进而使得铸造合金中组织晶粒细小均匀,提高了冷轧制过程中变形量,同时避免了冷轧制过程中传动轴管出现裂缝,提高了传动轴管的成型率。

26.3、本发明公开的方法经过冷变形、固溶淬火、人工时效和矫直制备的传动轴管精度高可直接用于汽车传动轴的装配,无需再次精加工,简化了传动轴管的加工工序,提高了效率。

附图说明:

27.图1为ai-mg-si平衡图。

28.图2为冷轧制后的轴管照片,其中(a)为实施例2冷轧制后的轴管照片,(b)为对比例1冷轧制后的轴管照片,(c)为对比例2冷轧制后的轴管照片。

29.图3为铸造后的铝合金铸棒的金相照片,其中(a)为实施例2铸造后的铝合金铸棒的金相照片,(b)为对比例3铸造后的铝合金铸棒的金相照片。

30.图4为传动轴管的金相照片,其中(a)为实施例2的传动轴管的金相照片,(b)对比例4的传动轴管的金相照片。

具体实施方式:

31.下面将通过实施例对本发明作进一步的详细说明。

32.实施例1:一种铝合金汽车传动轴管,传动轴管管材的成分按质量百分比分别为:si:0.7%;cu:0.55%;fe:0.3%;mn:0.25%;mg:0.8%;zn:0.2%;cr:0.12%;ni:0.1%;ti:0.2%;其中还含有稀土元素sc:0.14%;ce:0.2%;la:0.2%,其余为al。

33.上述铝合金汽车传动轴管的具体制造流程为:配料

→

熔炼

→

铸造

→

铸锭均质处理

→

挤压

→

退火

→

冷轧制

→

固溶淬火

→

人工时效

→

矫直。

34.铸造工序采用热顶铸造方式制备铝合金铸锭,热顶铸造方式制备的铝合金铸锭的直径为φ275-277mm,铸造速度为50-70mm/min,冷却水流量控制在100-130m3/h。

35.铸锭均质处理工序具体为:将铝合金铸锭加热到510~540℃,保温8~16h后,自然冷却,得到铝合金铸棒。

36.挤压工序具体包括:将0.35-0.40m的铝合金铸棒表面的氧化皮去掉,接着将其预

热到440~520℃,然后在挤压机中挤压成壁厚为5-11mm,内径为φ102-156mm的无缝管材;其中挤压模具的温度为430℃-450℃,挤压筒的温度为400℃-450℃,挤压系数为8-35,挤压速度为2.0~3.0m/min;挤压成型时,无缝管材的表面温度为430-510℃,挤压出后自然冷却。

37.退火工序具体包括:将退火炉升温到400~450℃后,装入无缝管材,直到无缝管材表面温度升到400~450℃后,保温2~5h,然后出炉空冷,得到毛坯管材。

38.冷轧制工序具体包括:在10℃~35℃的室温条件下,采用二辊轧管机对毛坯管材进行一道冷轧制,冷轧制的变形量为70%,冷轧制过程中二辊轧管机的送进速度为15~40r/min,得到外径为φ110mm~160mm,壁厚为2.5mm~7.9mm,长度为3000-7000mm的铝合金管材。

39.固溶淬火工序具体包括:将淬火炉加热至510~530℃后,将铝合金管材放于淬火炉中,并保温60~180min,然后将铝合金管材浸入10-35℃的水中,其转移时间不超过20s。

40.人工时效工序具体包括:将时效炉加热至150~160℃,接着将固溶淬火后的铝合金管材放于时效炉内,并保温10~16h时效,之后自然冷却。

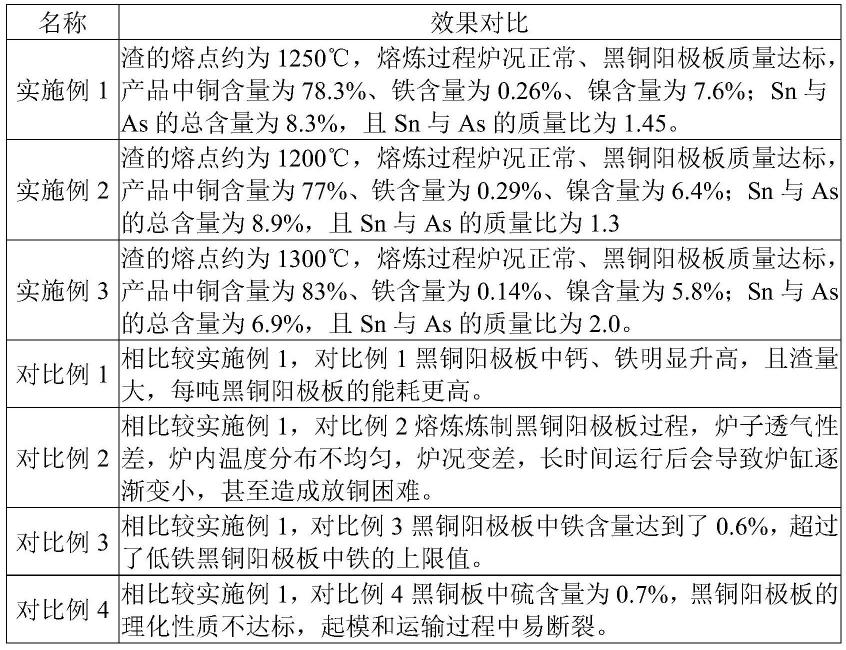

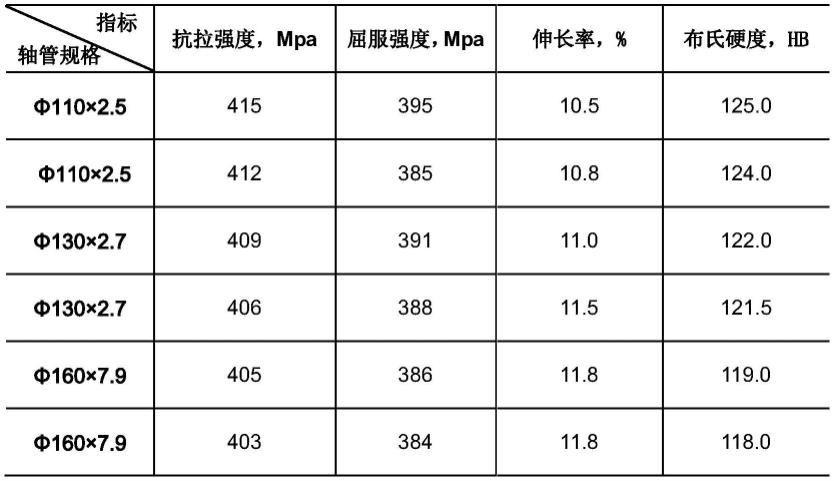

41.分别对不同规格的本实施例中公开的铝合金汽车传动轴管进行力学性能检测,详细结果如表1所示:

42.表1实施例1的铝合金汽车传动轴管的力学性能

[0043][0044]

从表1中可以看出,实施例1所制造的铝合金汽车传动轴管的抗拉强度大于400mpa,屈服强度大于380mpa,伸长率大于10%,硬度大于115hb,满足了铝合金汽车传动轴管的力学性能要求。

[0045]

实施例2:一种铝合金汽车传动轴管,传动轴管管材的成分按质量百分比分别为:si:0.95%;cu:0.6%;fe:0.1%;mn:0.35%;mg:1.0%;zn:0.2%;cr:0.16%;ni:0.0031%;ti:0.034%;其中还含有稀土元素sc:0.18%;ce:0.15%;la:0.15%,其余为al。

[0046]

上述铝合金汽车传动轴管的具体制造流程为:配料

→

熔炼

→

铸造

→

铸锭均质处理

→

挤压

→

退火

→

冷轧制

→

固溶淬火

→

人工时效

→

矫直。

[0047]

铸造工序采用热顶铸造方式制备铝合金铸锭,热顶铸造方式制备的铝合金铸锭的

直径为φ275-277mm,铸造速度为50-70mm/min,冷却水流量控制在100-130m3/h。

[0048]

铸锭均质处理工序具体为:将铝合金铸锭加热到510~540℃,保温8~16h后,自然冷却,得到铝合金铸棒。

[0049]

挤压工序具体包括:将0.35-0.40m的铝合金铸棒表面的氧化皮去掉,接着将其预热到440~520℃,然后在挤压机中挤压成壁厚为5-11mm,内径为φ102-156mm的无缝管材;其中挤压模具的温度为430℃-450℃,挤压筒的温度为400℃-450℃,挤压系数为8-35,挤压速度为2.0~3.0m/min;挤压成型时,无缝管材的表面温度为430-510℃,挤压出后自然冷却。

[0050]

退火工序具体包括:将退火炉升温到400~450℃后,装入无缝管材,直到无缝管材表面温度升到400~450℃后,保温2~5h,然后出炉空冷,得到毛坯管材。

[0051]

冷轧制工序具体包括:在10℃~35℃的室温条件下,采用二辊轧管机对毛坯管材进行一道冷轧制,冷轧制的变形量为75%,冷轧制过程中二辊轧管机的送进速度为15~40r/min,得到外径为φ110mm~160mm,壁厚为2.5mm~7.9mm,长度为3000-7000mm的铝合金管材,对该铝合金管材进行拍照,得到照片如图2(a)。

[0052]

固溶淬火工序具体包括:将淬火炉加热至510~530℃后,将铝合金管材放于淬火炉中,并保温60~180min,然后将铝合金管材浸入10-35℃的水中,其转移时间不超过20s。

[0053]

人工时效工序具体包括:将时效炉加热至150~160℃,接着将固溶淬火后的铝合金管材放于时效炉内,并保温10~16h时效,之后自然冷却。

[0054]

分别对不同规格的本实施例中公开的铝合金汽车传动轴管进行力学性能检测,详细结果如表2所示:

[0055]

表2实施例2的铝合金汽车传动轴管的力学性能

[0056][0057]

从表2中可以看出,实施例2所制造的铝合金汽车传动轴管的抗拉强度在410-430mpa之间,屈服强度在390-403mpa之间,伸长率大于10%,硬度在120-129hb之间,满足了铝合金汽车传动轴管的力学性能要求。

[0058]

实施例3:一种铝合金汽车传动轴管,传动轴管管材的成分按质量百分比分别为:si:0.6%;cu:0.7%;fe:0.2%;mn:0.5%;mg:0.7%;zn:0.1%;cr:0.2%;ni:0.01%;ti:

0.1%;其中还含有稀土元素sc:0.2%;ce:0.25%;la:0.25%,其余为al。

[0059]

上述铝合金汽车传动轴管的具体制造流程为:配料

→

熔炼

→

铸造

→

铸锭均质处理

→

挤压

→

退火

→

冷轧制

→

固溶淬火

→

人工时效

→

矫直。

[0060]

铸造工序采用热顶铸造方式制备铝合金铸锭,热顶铸造方式制备的铝合金铸锭的直径为φ275-277mm,铸造速度为50-70mm/min,冷却水流量控制在100-130m3/h。

[0061]

铸锭均质处理工序具体为:将铝合金铸锭加热到510~540℃,保温8~16h后,自然冷却,得到铝合金铸棒。

[0062]

挤压工序具体包括:将0.35-0.40m的铝合金铸棒表面的氧化皮去掉,接着将其预热到440~520℃,然后在挤压机中挤压成壁厚为5-11mm,内径为φ102-156mm的无缝管材;其中挤压模具的温度为430℃-450℃,挤压筒的温度为400℃-450℃,挤压系数为8-35,挤压速度为2.0~3.0m/min;挤压成型时,无缝管材的表面温度为430-510℃,挤压出后自然冷却。

[0063]

退火工序具体包括:将退火炉升温到400~450℃后,装入无缝管材,直到无缝管材表面温度升到400~450℃后,保温2~5h,然后出炉空冷,得到毛坯管材。

[0064]

冷轧制工序具体包括:在10℃~35℃的室温条件下,采用二辊轧管机对毛坯管材进行一道冷轧制,冷轧制的变形量为80%,冷轧制过程中二辊轧管机的送进速度为15~40r/min,得到外径为φ110mm~160mm,壁厚为2.5mm~7.9mm,长度为3000-7000mm的铝合金管材。

[0065]

固溶淬火工序具体包括:将淬火炉加热至510~530℃后,将铝合金管材放于淬火炉中,并保温60~180min,然后将铝合金管材浸入10-35℃的水中,其转移时间不超过20s。

[0066]

人工时效工序具体包括:将时效炉加热至150~160℃,接着将固溶淬火后的铝合金管材放于时效炉内,并保温10~16h时效,之后自然冷却。

[0067]

分别对不同规格的本实施例中公开的铝合金汽车传动轴管进行力学性能检测,详细结果如表3所示:

[0068]

表3实施例3的铝合金汽车传动轴管的力学性能

[0069][0070]

从表3中可以看出,实施例3所制造的铝合金汽车传动轴管的抗拉强度大于

400mpa,屈服强度大于380mpa,伸长率大于10%,硬度大于115hb,满足了铝合金汽车传动轴管的力学性能要求。

[0071]

对比例1:将专利cn113684401a中的实施方式一中公开的铝合金按照本发明实施例2公开的制造流程制备铝合金汽车传动轴管,其中冷轧制后的轴管照片如图2(b)所示。

[0072]

对比例2:将专利cn112853176a中的实施方式五中公开的铝合金按照本发明实施例2公开的制造流程制备铝合金汽车传动轴管,其中冷轧制后的轴管照片如图2(c)所示。

[0073]

从图2(a)中可以看出,本发明实施例2冷轧制后的铝合金管材表面没有裂纹;从图2(b)和图2(c)中可以看出,对比例1和对比例2冷轧制后的铝合金管材表面存在裂纹,由于本发明公开的铝合金汽车传动轴管中降低mg元素的含量,并增加了稀土元素sc、ce和la,进而避免了冷轧制过程中传动轴管出现裂缝,提高了传动轴管的成型率。

[0074]

对比例3:与实施例2的区别点仅在于,本对比例的传动轴管管材的成分中未添加稀土元素sc、ce和la。

[0075]

对实施例2铸造后的铝合金铸棒以及对比例3铸造后的铝合金铸棒分别进行金相处理,并拍摄金相照片,如图3所示,图3(a)为实施例2铸造后的铝合金铸棒的金相照片,图3(b)为对比例3铸造后的铝合金铸棒的金相照片。

[0076]

图3(a)中的实施例2铸造后的铝合金铸棒的晶粒相比图3(b)中的对比例3铸造后的铝合金铸棒的晶粒明显粒径减小。

[0077]

对比例4:与实施例2的区别点仅在于,本对比例中,退火工序后不进行冷轧制处理,而是采用锻造处理,锻造温度为460~530℃,锻造的变形量为75%。

[0078]

对实施例2的传动轴管以及对比例4的传动轴管分别进行金相处理,并拍摄金相照片,如图4所示,图4(a)为实施例2的传动轴管的金相照片,图4(b)为对比例4的传动轴管的金相照片。

[0079]

图4(a)中的实施例2的传动轴管的相比图4(b)中的对比例4的传动轴管,其晶粒更细小,因为冷轧制使晶粒变长且破碎,固溶淬火以及人工时效后重新形核,进而晶粒细小致密;而锻造属于热锻拔长,组织成纤维状,晶粒被拔长,固溶淬火以及人工时效后,几乎不重新形核,晶粒大。

[0080]

对实例2和对比例4的传动轴管进行力学性能检测,详细结果如表4所示:

[0081][0082]

本发明实施例2所制造的铝合金汽车传动轴管相比对比例4所制造的铝合金汽车传动轴管,明显抗拉强度和屈服强度要高。

[0083]

以上是本发明的优选实施方式,对于本技术领域的普通技术人员来说,在不脱离

本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。