1.本发明涉及一种处理液,其在半导体元件的制造工序中,用于进行包含钌的半导体晶片的钌的蚀刻等。

背景技术:

2.近年来,推进半导体元件的设计规则的细微化,存在布线电阻增大的倾向。布线电阻增大的结果是,半导体元件的高速动作显著被阻碍,需要对策。因此,作为布线材料,期望比以往的布线材料,具有电迁移(electromigration)耐性、电阻值减小的布线材料。

3.与以往的作为布线材料的铝、铜相比,钌的电迁移耐性高,出于降低布线的电阻值的理由,特别是,作为半导体元件的设计规则为10nm以下的布线材料受到注目。此外,不仅为布线材料,对于钌,在布线材料使用了铜的情况下也能防止电迁移,因此也研究了使用钌作为铜布线用的阻挡金属(barrier metal)。

4.再者,在半导体元件的布线形成工序中,在选择钌作为布线材料的情况下,也与以往的布线材料同样,通过干法蚀刻或湿法蚀刻来形成布线。然而,钌难以通过利用蚀刻气体的干法中的蚀刻、利用cmp研磨的蚀刻进行去除,因此期望更精密的蚀刻,具体而言,湿法蚀刻受到注目。

5.在对钌进行湿法蚀刻的情况下,重要的是钌的溶解速度,即蚀刻速度。若蚀刻速度快,则能在短时间内溶解钌,能增加每单位时间的晶片处理片数。

6.在碱性条件下对钌进行湿法蚀刻的情况下,钌例如以ruo

4-

、ruo

42-

的形式溶解于处理液中。ruo

4-

、ruo

42-

在处理液中变化为ruo4,其一部分气体化而向气相排出。ruo4为强氧化性因此不仅对人体有害,而且容易被还原而产生ruo2颗粒。通常,颗粒会导致成品率降低因此在半导体形成工序中非常成为问题。根据这样的背景,抑制ruo4气体产生是非常重要的。

7.作为用于从这样的半导体用晶片对钌进行蚀刻的处理液,在专利文献1中,提出了如下具有钌的晶片的处理液,其包含次氯酸离子和溶剂,在25℃下ph超过7且小于12.0。该液体显示出包含次氯酸离子,能去除附着于半导体晶片的端面部、背面部的钌和钨。

8.在专利文献2中,记载有一种钌系金属的蚀刻组合物,其特征在于,添加含溴的化合物、氧化剂、碱化合物以及水,进行混合而成,相对于合计质量,上述含溴的化合物的添加量按溴元素量计为2~25质量%,氧化剂的添加量为0.1~12质量%,并且ph为10以上且小于12。

9.现有技术文献

10.专利文献

11.专利文献1:国际公开第2019/142788号

12.专利文献2:国际公开第2011/074601号

技术实现要素:

13.发明所要解决的问题

14.就从具有钌的半导体晶片上对钌进行蚀刻而言,重要的是兼顾钌的蚀刻速度和ruo4气体抑制。然而,根据本发明人的研究,可了解到在现有技术文献所记载的以往的处理液中,在以下的方面存在改善的余地。

15.例如,在专利文献1中,记载了ph超过7且小于12.0的处理液作为具有钌的晶片的处理液。在专利文献1所记载的处理液中,钌的蚀刻速度充分,但对于ruo4气体没有提及,实际上,在专利文献1所记载的方法中无法抑制ruo4气体产生。即,对于专利文献1所记载的具有钌的晶片的处理液,其难以兼顾钌的蚀刻速度和ruo4气体控制。

16.专利文献2所记载的钌系金属的蚀刻组合物的特征在于,ph为10以上且小于12,在该ph区域中,ruo4气体伴随着钌的蚀刻而产生,因此存在改善的余地。此外,在专利文献2中,对于ruo4气体的抑制没有提及,实际上,在专利文献2所记载的方法中无法抑制ruo4气体产生。此外,该蚀刻组合物的存在如下问题:药液稳定性差,钌的蚀刻速度随着时间的经过会大幅变动。而且,作为该处理液的制备法,示出通过在酸性条件下利用氧化剂将含溴的化合物氧化而得到的氧化物,向该氧化物中混合碱化合物,将ph适当调整为碱性的方法,但将该氧化物与该碱化合物混合,需要等待数小时溴气的产生、为了使ph从酸性成为碱性而需要大量加入高浓度的该碱化合物等,在处理液的操作中存在改善的余地。因此,本发明是鉴于上述的背景技术而完成的,其目的在于,提供一种处理液以及制造该处理液的方法,所述处理液以充分的速度对附着于半导体晶片的表面、端面部以及背面部的钌进行蚀刻,其速度的稳定性优异,并且能抑制ruo4气体产生。

17.用于解决问题的方案

18.本发明人等为了解决上述问题进行了深入研究。然后,发现了通过利用含有次溴酸离子的处理液对钌进行处理,能高速地对钌进行蚀刻。而且,发现了通过碱性的处理液中所添加的含溴的化合物被处理液中的氧化剂氧化而成为溴氧化物,能更高速地对钌进行蚀刻。而且,发现了通过设为适当的ph范围、含溴的化合物浓度范围以及氧化剂浓度范围,能以充分的蚀刻速度使其稳定,并且抑制ruo4气体产生,从而完成了本发明。

19.即,本发明的构成如下所述。

20.项1:一种钌的半导体用处理液,其含有次溴酸离子。

21.项2:根据项1所述的半导体用处理液,其中,所述次溴酸离子为0.001mol/l以上且0.20mol/l以下。

22.项3:根据项1或2所述的半导体用处理液,其中,所述次溴酸离子为0.01mol/l以上且0.10mol/l以下。

23.项4:根据项1~3中任一项所述的半导体用处理液,其中,所述半导体用处理液进一步包含氧化剂,该氧化剂的氧化还原电位超过次溴酸离子/br

-

系的氧化还原电位。

24.项5:根据项4所述的半导体用处理液,其中,所述半导体用处理液所含的氧化剂为次氯酸离子或臭氧。

25.项6:根据项1~5中任一项所述的半导体用处理液,其中,所述半导体用处理液进一步含有四烷基铵离子。

26.项7:根据项6所述的半导体用处理液,其中,所述四烷基铵离子为四甲基铵离子。

27.项8:根据项1~7中任一项所述的半导体用处理液,其中,半导体用处理液中所含的溴元素1摩尔中的所述次溴酸离子的比例超过0.5摩尔。

28.项9:根据项1~8中任一项所述的半导体用处理液,其中,所述处理液的ph为8以上且14以下。

29.项10:根据项1~9中任一项所述的半导体用处理液,其中,所述处理液的ph为12以上且小于13。

30.项11:一种钌的半导体用处理液,其至少含有:含溴的化合物、氧化剂、碱化合物以及水,相对于合计质量,所述含溴的化合物的添加量按溴元素量计为0.008质量%以上且小于10质量%,所述氧化剂的添加量为0.1质量ppm以上且10质量%以下,并且ph为8以上且14以下。

31.项12:根据项11所述的钌的半导体用处理液,其中,所述含溴的化合物的添加量按溴元素量计为0.08质量%以上且小于2.0质量%。

32.项13:根据项11或12所述的钌的半导体用处理液,其中,所述含溴的化合物的添加量按溴元素量计为0.01质量%以上且小于2质量%,所述氧化剂的添加量为0.1质量%以上且10质量%以下。

33.项14:根据项11~13中任一项所述的半导体用处理液,其中,所述钌为钌系金属或钌合金。

34.项15:根据项11~14中任一项所述的半导体用处理液,其中,所述氧化剂为次氯酸化合物或臭氧。

35.项16:根据项11~15中任一项所述的半导体用处理液,其中,所述含溴的化合物为溴盐或溴化氢。

36.项17:根据项16所述的半导体用处理液,其中,所述溴盐为四烷基溴化铵。

37.项18:根据项17所述的半导体用处理液,其中,所述四烷基溴化铵为四甲基溴化铵。

38.项19:根据项11~18中任一项所述的半导体用处理液,其中,所述碱化合物为四甲基氢氧化铵。

39.项20:根据项11~19中任一项所述的半导体用处理液,其中,所述ph为12以上且14以下。

40.项21:根据项11~20中任一项所述的半导体用处理液,其中,所述ph为12以上且小于13。

41.项22:根据项14所述的半导体用处理液,其中,所述钌系金属含有70原子%以上的钌。

42.项23:根据项14所述的半导体用处理液,其中,所述钌系金属为金属钌。

43.项24:根据项14所述的半导体用处理液,其中,所述钌合金含有70原子%以上且99.99原子%以下的钌。

44.项25:根据项11~24中任一项所述的半导体用处理液,其中,半导体用处理液中所含的溴元素1摩尔中的所述次溴酸离子的比例超过0.5摩尔。

45.项26:一种制造方法,其是项11~25中任一项所述的半导体用处理液的制造方法,具有:使含有所述氧化剂和所述碱化合物的溶液与所述含溴的化合物混合的工序。

46.项27:一种制造方法,其是项11~25中任一项所述的半导体用处理液的制造方法,具有:向所述氧化剂和所述碱化合物的水溶液中混合所述含溴的化合物的工序。

47.项28:一种基板的处理方法,其通过项26或27所述的制造方法制造出半导体用处理液后,利用该半导体用处理液对堆积于基板的钌系金属膜和/或钌合金膜进行蚀刻。

48.项29:一种钌的半导体用处理液的制造方法,其具有:使含有碱化合物的溶液与次溴酸、次溴酸盐、溴水、或溴气混合的工序。

49.项30:一种钌的半导体用处理液的制造方法,其具有:使含有次氯酸化合物和碱化合物的溶液与含溴的化合物混合的工序。

50.项31:根据项30所述的半导体用处理液的制造方法,其中,使含有次氯酸化合物和碱化合物的溶液与含溴的化合物混合的工序为向含有所述次氯酸化合物和所述碱化合物的溶液中添加所述含溴的化合物,进行混合的工序。

51.项32:根据项29~31中任一项所述的半导体用处理液的制造方法,其中,所述溶液为水溶液。

52.项33:根据项29~32中任一项所述的制造方法,其中,所述钌为钌系金属或钌合金。

53.项34:根据项29~33中任一项所述的半导体用处理液的制造方法,其中,所述碱化合物为四甲基氢氧化铵。

54.项35:根据项30~34中任一项所述的半导体用处理液的制造方法,其中,所述含溴的化合物为溴盐或溴化氢。

55.项36:根据项35所述的半导体用处理液的制造方法,其中,所述溴盐为溴化鎓。

56.项37:根据项36所述的半导体用处理液的制造方法,其中,所述溴化鎓为溴化四级鎓或溴化三级鎓。

57.项38:根据项37所述的半导体用处理液的制造方法,其中,所述溴化四级鎓为四烷基溴化铵。

58.项39:根据项38所述的半导体用处理液的制造方法,其中,由四烷基氢氧化铵和溴化物离子制造所述四烷基溴化铵。

59.项40:根据项38或39所述的半导体用处理液的制造方法,其中,由四烷基氢氧化铵和溴化氢制造所述四烷基溴化铵。

60.项41:根据项35所述的半导体用处理液的制造方法,其中,所述溴盐为溴化铵、溴化钠、或溴化钾。

61.项42:根据项30~41中任一项所述的半导体用处理液的制造方法,其中,所述含有次氯酸化合物的溶液为四烷基次氯酸铵溶液。

62.项43:根据项42所述的半导体用处理液的制造方法,其中,作为制造所述四烷基次氯酸铵溶液的工序,包括:准备工序,准备四烷基氢氧化铵溶液;以及反应工序,使所述四烷基氢氧化铵溶液与氯接触,反应工序中的气相部的二氧化碳浓度为100体积ppm以下,反应工序中的液相部的ph为10.5以上。

63.项44:根据项43所述的半导体用处理液的制造方法,其中,在所述准备工序中准备的四烷基氢氧化铵的烷基的碳原子数为1~10。

64.项45:根据项43或44所述的半导体用处理液的制造方法,其中,所述反应工序中的

反应温度为-35℃以上且25℃以下。

65.项46:根据项43~45中任一项所述的半导体用处理液的制造方法,其中,所述反应工序中的四烷基氢氧化铵溶液中的二氧化碳浓度为0.001ppm以上且500ppm以下。

66.发明效果

67.根据本发明,能在半导体形成工序中,以充分快的速度稳定地对钌进行湿法蚀刻,而且,能抑制ruo4气体产生。由此,不仅提高每单位时间的晶片处理效率,而且抑制由ruo2颗粒导致的成品率降低,并且能进行对人体安全的处理,实现兼顾制造成本和安全性。

68.而且,根据本发明所记载的方法,在碱性的处理液中利用氧化剂将含溴组合物直接氧化,能迅速制作出溴、次溴酸、次溴酸离子、亚溴酸、亚溴酸离子、溴酸、溴酸离子、高溴酸、高溴酸离子。如此制造出的处理液中包含次溴酸离子,因此无需长时间等待溴气产生,能立即进行钌的蚀刻,能缩短半导体制造所需的时间。

69.而且,无需将处理液的ph从酸性调整为碱性,因此能大幅减少向处理液中添加的碱化合物的量,处理液的操作变得容易。

具体实施方式

70.(半导体用处理液)

71.本发明的处理液为特征在于包含次溴酸离子(bro

-

)的处理液。次溴酸离子为具有强氧化性的氧化剂,包含次溴酸离子的本发明的处理液能在碱性条件下高速地对钌进行蚀刻。而且,为如下处理液:通过适当选择ph、氧化剂的种类以及浓度,能抑制ruo4气体产生,并且以稳定的蚀刻速度对钌进行蚀刻。因此,本发明的处理液为能在半导体制造工序中的蚀刻工序、残渣去除工序、清洗工序、cmp工序等中优选使用的处理液。需要说明的是,在本说明书中,钌的半导体是指包含钌的半导体。

72.若使用本发明的处理液,则能抑制ruo4气体产生,并且以充分的蚀刻速度去除附着于半导体晶片的表面、端面部以及背面部的钌。本发明中的充分的蚀刻速度是指以上的蚀刻速度。若钌的蚀刻速度为以上,则能在蚀刻工序、残渣去除工序、清洗工序、cmp工序等中优选使用。此外,对钌进行蚀刻时产生的ruo4气体量依赖于处理条件(例如,溶解了的钌的量;使用的处理液的体积;处理温度;容器、腔室的体积、材质等)。因此,对ruo4气体产生量进行比较时,考虑这些条件来进行是重要的,简易而言,可以以含有钌的晶片的每单位面积的产生量来进行评价。可以将通过蚀刻产生的ruo4气体捕集至适当的吸收液(例如,naoh水溶液等碱性溶液)中,对捕集液中的钌量进行了定量后,除以使用的晶片的面积,求出含有钌的晶片的每单位面积的ruo4产生量。因此,为了确认ruo4气体抑制效果,只要对每单位面积的ruo4气体产生量进行比较即可。每单位面积的ruo4产生量低的处理液能抑制ruo4气体产生,抑制ruo2颗粒的生成,因此能优选用于钌的蚀刻。

73.本发明中的处理液能进行钌的蚀刻,但不对铜、钴、钛、铂、氮化钛、氮化钽等的金属进行蚀刻,或者与钌系金属相比蚀刻速度极小。因此在半导体制造工序等中,也能不对包含这些金属的基板材料造成损伤而选择性地对钌系金属进行蚀刻。

74.在本发明中,钌的蚀刻速度稳定是指,基于包含次溴酸离子的处理液的钌的蚀刻速度不经时地变化。具体而言,是指使用相同处理液对具有钌的多片晶片(将晶片的片数设为n)进行蚀刻时,第一片晶片中的钌的蚀刻速度与第n片晶片中的钌的蚀刻速度实质上相

同。在此,实质上相同是指,第n片晶片中的钌的蚀刻速度相对于第一片晶片中的钌的蚀刻速度的变动幅度,即蚀刻速度的增减为

±

20%以内。此外,将第n片晶片中的钌的蚀刻速度相对于第一片晶片中的钌的蚀刻速度为

±

20%以内的增减的时间设为蚀刻速度的稳定时间。蚀刻速度的稳定时间的优选的值根据本发明的处理液所使用的条件、制造工艺而不同,例如,蚀刻速度的稳定时间为1小时以上的处理液能优选用于半导体制造工艺。若考虑处理液的操作具有时间的富余、能灵活地设定工艺时间,则更优选蚀刻速度的稳定时间为10小时以上的处理液。

75.钌的蚀刻速度不经时变化的处理液、或蚀刻速度的稳定时间长的处理液不仅能在半导体制造工序中稳定地进行使用了该处理液的钌的蚀刻,而且也能进行处理液的再利用(reuse),因此成为在生产性、成本方面也优异的处理液。

76.本发明的处理液所含的次溴酸离子可以在处理液中产生,也可以以次溴酸盐的形式添加至处理液。在此所说的次溴酸盐是指,含有次溴酸离子的盐或包含该盐的溶液。为了在处理液中产生次溴酸离子,例如只要将溴气吹入处理液即可。在该情况下,从高效地产生次溴酸离子的观点考虑,处理液优选为50℃以下。若处理液为50℃以下,则不仅能高效地产生次溴酸离子,而且能将产生的次溴酸离子稳定地用于钌的蚀刻。而且,为了使溴更多溶解于处理液,处理液的温度更优选为30℃以下,最优选为25℃以下。处理液的温度的下限没有特别限制,优选处理液不冻结。因此,处理液优选为-35℃以上,更优选为-15℃以上,最优选为0℃以上。吹入该溴气的处理液的ph没有特别限制,只要处理液的ph为碱性,次溴酸离子生成后就能立刻供于钌的蚀刻。

77.而且,在通过将溴气吹入处理液而产生次溴酸离子的情况下,若处理液包含溴化物离子(br

-

),则溴气(br2)的溶解性提高。其原因在于,溶解于处理液的br2与br

-

、br

3-

反应,形成如br

3-

、br

5-

这样的络合离子,在处理液中稳定化。多包含br2、br

-

、br

3-

、br

5-

等的处理液能更多地生成次溴酸离子,因此能优选用作本发明的处理液。

78.此外,通过利用氧化剂将含溴的化合物氧化,能在处理液中制作出次溴酸离子。

79.为了将次溴酸离子以化合物的形式添加至处理液,只要加入次溴酸、溴水、和/或次溴酸盐即可。作为次溴酸盐,优选次溴酸钠、次溴酸钾、四烷基次溴酸铵,在不含在半导体制造中成为问题的金属离子的方面,进一步优选次溴酸或四烷基次溴酸铵。

80.该四烷基次溴酸铵通过向四烷基氢氧化铵溶液中通入溴气而容易得到。此外,也可以通过将次溴酸与四烷基氢氧化铵溶液混合来得到。而且,通过使用离子交换树脂将次溴酸钠等次溴酸盐所含的阳离子置换为四烷基铵离子,也能得到四烷基次溴酸铵。

81.本发明的处理液中的该次溴酸离子的浓度只要不脱离本发明的目的就没有特别限制,优选按次溴酸离子所含的溴元素量计为0.001mol/l以上且0.20mol/l以下。在小于0.001mol/l时,对钌进行蚀刻的速度慢,实用性低。另一方面,在超过0.20mol/l的情况下,容易产生次溴酸离子的分解,因此钌的蚀刻速度不易变得稳定。为了以充分的速度稳定地进行钌的蚀刻,该次溴酸离子的浓度优选按次溴酸离子所含的溴元素量计为0.001mol/l以上且0.20mol/l以下,进一步优选为0.005mol/l以上且0.20mol/l以下,最优选为0.01mol/l以上且0.10mol/l以下。

82.为了减缓钌的蚀刻速度的降低,使蚀刻速度稳定,优选处理液所含的溴元素1摩尔中的次溴酸离子的比例超过0.5摩尔。如上所述,次溴酸离子通过钌的氧化反应、分解反应

而容易向br

-

变化。br

-

不对钌进行蚀刻,因此为了进行稳定的钌蚀刻,重要的是将处理液中的br

-

迅速氧化为次溴酸离子,将具有高钌蚀刻能力的化学物类(chemical species)(次溴酸离子;bro

-

)的浓度保持得高。在本发明的处理液所含的溴元素1摩尔中的次溴酸离子的比例超过0.5摩尔的情况下,即,在处理液中的全部溴元素中多于一半的溴元素作为bro

-

存在的情况下,具有钌蚀刻能力的化学物类的浓度能被视为充分高,钌的蚀刻速度稳定化。

83.处理液中的次溴酸离子的浓度可以通过使用广泛公知的方法来确认。例如,若使用紫外可见吸光光度法,则容易确认到由次溴酸离子引起的吸收,可以根据其吸收峰(取决于处理液的ph、次溴酸离子浓度等,大致330nm附近)的强度求出次溴酸离子浓度。而且,也可以通过碘滴定来求出次溴酸离子浓度。此外,也可以根据处理液的氧化还原电位(orp)、ph求出次溴酸离子浓度。从非接触并且能连续测定的观点考虑,最优选利用紫外可见吸光光度法的测定。需要说明的是,通过紫外可见吸光光度法对次溴酸离子浓度进行测定时,在存在因其他化学物类引起的吸收的情况下,通过进行光谱分割、基线校正等数据处理、参考(reference)的适当的选择等,能以充分的精度求出次溴酸离子浓度。

84.次溴酸(hbro)与次溴酸离子(bro

-

)的酸解离常数(pka)为8.6,因此在ph低的情况等下,根据处理液的ph而有时hbro和bro

-

共存。在处理液中包含hbro和bro

-

的情况下,将hbro和bro

-

的合计浓度作为上述次溴酸离子的浓度即可。

85.次溴酸离子溶解钌的机理的详情并未明确,推测是在处理液中由次溴酸离子或次溴酸离子产生的次溴酸将钌氧化,生成ruo4、ruo

4-

或ruo

42-

,由此溶解于处理液中。通过将钌以ruo

4-

或ruo

42-

的形式溶解,能降低ruo4气体产生量,抑制ruo2颗粒的产生。为了将钌以ruo

4-

或ruo

42-

的形式溶解,处理液的ph优选为碱性,处理液的ph更优选为8以上且14以下,ph进一步优选为12以上且14以下,ph最优选为12以上且小于13。若处理液的ph为12以上且小于13,则钌以ruo

4-

或ruo

42-

的形式溶解于处理液,因此能大幅降低ruo4气体的产生量,抑制ruo2颗粒的产生。另一方面,在处理液的ph小于8的情况下,钌容易被氧化为ruo2、ruo4,因此存在ruo2颗粒量增加,并且ruo4气体产生量增大的倾向。此外,若ph超过14则不易发生钌的溶解,不易得到充分的钌蚀刻速度,因此半导体制造中的生产效率降低。

86.为了调整处理液的ph,可以向处理液中添加酸或碱。作为该酸可以为无机酸、有机酸中的任意者,若列举出一个例子,为氢氟酸、盐酸、氢溴酸、硝酸、乙酸、硫酸、过二硫酸、甲酸、乙酸等羧酸等,此外也可以使用用于半导体用的处理液的广泛公知的酸,没有任何限制。作为该碱,从不含在半导体制造中成为问题的金属离子的观点考虑,优选使用有机碱。若列举出有机碱的一个例子,为由四烷基铵离子和氢氧化物离子构成的四烷基氢氧化铵。若列举出该四烷基氢氧化铵的例子,则可列举出:四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵等。其中,从每单位重量的氢氧化物离子数多,能容易获取高纯度品的观点考虑,该有机碱优选为四烷基氢氧化铵,更优选为四甲基氢氧化铵。

87.处理液中所含的上述四烷基铵离子可以为一种,也可以组合使用多种。

88.本发明的处理液优选含有氧化剂。氧化剂包含于本发明的处理液,由此起到将次溴酸离子分解而产生的溴化物离子(br

-

)再次氧化为次溴酸离子的作用。

89.对钌进行氧化时,次溴酸离子被还原为br

-

。此外,次溴酸离子在处理液中容易自然分解,一部分变化为br

-

。而且,次溴酸离子因紫外线、可见光线而分解被促进,一部分变化为br

-

。而且,次溴酸离子也因加热、与酸的接触、与金属的接触而分解进行,一部分变化

为br

-

。通过次溴酸离子的还原、分解而产生的br

-

不溶解钌,因此若次溴酸离子的还原或分解进行,则钌的蚀刻速度降低。处理液中包含适当的氧化剂,由此能将通过还原或分解产生的br

-

氧化为次溴酸离子,能减缓钌的蚀刻速度的降低。即,处理液中包含次溴酸离子和适当的氧化剂,由此蚀刻速度的稳定时间变长。

90.处理液中任选地包含的氧化剂优选氧化剂/该氧化剂被还原而产生的化学物类间的氧化还原电位超过次溴酸离子/br

-

系的氧化还原电位。若使用这样的氧化剂,则能将br

-

氧化为次溴酸离子。处理液中任选地包含的氧化剂/该氧化剂被还原而产生的化学物类间的氧化还原电位根据氧化剂和该氧化剂被还原而产生的化学物类的浓度、溶液的温度以及ph等而变化,但不取决于这些条件,只要氧化剂/该氧化剂被还原而产生的化学物类间的氧化还原电位超过次溴酸离子/br

-

系的氧化还原电位即可。

91.另一方面,处理液中任选地包含的氧化剂的、氧化剂/该氧化剂被还原而产生的化学物类间的氧化还原电位的上限只要不脱离本发明的目的就没有特别限制。然而,在该氧化还原电位比ruo

4-

/ruo4系的氧化还原电位(1.0v vs.she)高的情况下,溶解于处理液的ruo

4-

被氧化剂氧化为ruo4,ruo4气体产生可能会增加。在这样的情况下,通过适当调整向处理液中加入的氧化剂的量、添加氧化剂的时刻,能抑制从ruo

4-

向ruo4的氧化,控制ruo4气体产生量。

92.从不含在半导体制造中成为问题的金属元素的观点考虑,本发明的处理液中任选地包含的氧化剂优选利用次氯酸离子或臭氧。其中,在处理液中的溶解度高,在溶液内稳定存在,容易进行浓度调整的方面,更优选次氯酸离子。

93.次氯酸离子和臭氧具有在碱性的处理液中(ph为8以上且14以下)将br

-

再氧化为次溴酸离子的能力。其由如下可知:次氯酸离子/cl

-

系的氧化还原电位为0.89v,臭氧/氧系的氧化还原电位为1.24v,相对于此,次溴酸离子/br

-

系的氧化还原电位为0.76v。需要说明的是,上述氧化还原电位为ph14(25℃)中的相对于标准氢电极的值。因此,包含次溴酸离子和次氯酸离子或臭氧的本发明的处理液能通过将br

-

氧化为次溴酸离子而将处理液中的次溴酸离子的浓度保持为高浓度,因此能使钌的蚀刻速度稳定。

94.将次氯酸离子用作氧化剂的例子示于表8。可知即使在任意ph中,就氧化还原电位而言,次氯酸离子/cl

-

系均高于次溴酸离子/br

-

系。如此,对于一并包含次溴酸离子和次氯酸离子的本发明的处理液,钌的蚀刻速度的稳定时间变长,因此能特别优选利用。另一方面,在使用如过氧化氢那样为碱性且氧化力的弱的氧化剂的情况下,无法将br

-

高效地氧化为次氯酸离子,因此钌的蚀刻速度低。

95.本发明的处理液中的次氯酸离子的浓度只要不脱离本发明的主旨就没有限制,优选为0.1质量%以上且10质量%以下。若次氯酸离子的浓度小于0.1质量%,则无法将br

-

高效地氧化,钌的蚀刻速率降低。另一方面,若次氯酸离子的添加量大于10质量%,则次氯酸离子的稳定性降低,因此不合适。从兼顾ruo4气体抑制和钌的蚀刻速度的观点考虑,氧化剂的浓度更优选为0.3质量%以上且7质量%以下,最优选为0.5质量%以上且4质量%以下。

96.另一方面,若次氯酸离子相对于次溴酸离子比例高,则通过次氯酸离子与次溴酸离子的反应而成为溴酸离子的反应进行,因此次溴酸离子浓度降低。

97.本发明的处理液中的臭氧的浓度只要不脱离本发明的主旨就没有限制,优选为0.1质量ppm以上且1000质量ppm(0.1质量%)以下。当小于0.1质量ppm时,将br

-

氧化为次溴

酸离子的速度慢,不影响钌的蚀刻速度。此外,从使臭氧稳定溶解于处理液中的观点考虑,臭氧的浓度更优选为1质量ppm以上且500质量ppm以下。而且,若臭氧的浓度为5质量ppm以上且200质量ppm以下,则能将br

-

高效地氧化为次溴酸离子,因此特别优选。此外,臭氧的产生方法、在处理液中的溶解方法可以使用广泛公知的方法,没有任何问题,例如,可以是,通过对包含氧的气体进行放电而生成臭氧,通过使包含该臭氧的气体与处理液接触而臭氧的一部分或全部溶解于处理液,制成包含臭氧的处理液。臭氧与处理液的接触可以连续地进行,也可以间歇地进行。通过在开始钌的蚀刻之前进行臭氧与处理液的接触,能制成bro

-

浓度降低少,蚀刻速度稳定的处理液。另一方面,在使对钌进行了蚀刻的处理液,即包含ruo4/ruo

4-

/ruo

42-

等的处理液与臭氧接触的情况下,通过使臭氧每次少量、间歇地与处理液接触,能防止ruo4气体产生增多。

98.上述次氯酸离子的生成方法没有特别限制,通过任意方法生成的次氯酸离子均能优选用于本发明的处理液。作为次氯酸离子的产生方法,例如,可以优选使用添加次氯酸盐、吹入氯气等。其中,从容易进行次氯酸离子的浓度控制,此外该次氯酸盐的处理也容易的观点考虑,优选向处理液中添加次氯酸盐的方法。若举例示出这样的次氯酸盐,为四烷基次氯酸铵、次氯酸钠、次氯酸钾、次氯酸钙、次氯酸镁、次氯酸,其中,从不含在半导体制造中成为问题的金属的观点考虑,特别优选四烷基次氯酸铵或次氯酸,从在高浓度下也能稳定存在的观点考虑,最优选四烷基次氯酸铵。

99.作为上述四烷基次氯酸铵,优选包含每一个烷基的碳原子数为1~20的四烷基铵离子的四烷基次氯酸铵。具体而言,为四甲基次氯酸铵、四乙基次氯酸铵、四丙基次氯酸铵、四丁基次氯酸铵、四戊基次氯酸铵、四己基次氯酸铵,从每单位重量的次氯酸离子多的观点考虑,进一步优选四甲基次氯酸铵、四乙基次氯酸铵。四甲基次氯酸铵能容易获取高纯度品,因此最优选。

100.上述四甲基次氯酸铵的制造方法没有特别限制,可以使用通过广泛公知的方法制造出的四甲基次氯酸铵。例如,可以优选使用通过如下方法制造出的四甲基次氯酸铵:向四甲基氢氧化铵中吹入氯的方法、将次氯酸与四甲基氢氧化铵混合的方法、使用离子交换树脂将次氯酸盐溶液中的阳离子置换为四甲基铵的方法、将包含次氯酸盐的溶液的蒸馏物与四甲基氢氧化铵混合的方法等。

101.在本发明的处理液中一并包含次氯酸离子或臭氧以及br

-

的情况下,br

-

是否被次氯酸离子或臭氧继续氧化为bro

-

取决于处理液所含的次氯酸离子与br

-

的量比、或臭氧与br

-

的量比。在存在于处理液中的br

-

的摩尔浓度高于次氯酸离子或臭氧的摩尔浓度的情况下,无法将br

-

的总量氧化为bro

-

。因此,本发明的处理液中的次氯酸离子或臭氧的摩尔浓度优选高于br

-

的摩尔浓度。在向处理液中通气如臭氧那样的气体状的氧化剂而将br

-

氧化为bro

-

的情况下,理想的是,通气的气体状的氧化剂的总摩尔数多于处理液所含的br

-

的摩尔数。

102.作为在处理液中制作出次溴酸离子的方法,存在利用氧化剂将含溴的化合物氧化的方法。处理液所含的含溴的化合物与氧化剂的量比优选考虑该含溴的化合物与该氧化剂反应而产生次溴酸离子时的化学计量比(stoichiometry ratio)和反应速度、以及处理液所含的br

-

与氧化剂反应而产生次溴酸离子时的化学计量比和反应速度来确定,实际上,对于这些反应而言多个要素复杂地影响,因此难以求出含溴的化合物与氧化剂的适当的量

比。然而,若该含溴的化合物浓度除以该含溴的化合物的化学当量(摩尔当量)而得的值与该氧化剂浓度除以该氧化剂的化学当量(摩尔当量)而得的值之比为0.001~100的范围,则不仅能利用该氧化剂由该含溴的化合物高效地生成bro

-

,而且能将通过bro

-

的还原反应或分解反应产生的br

-

再次氧化为bro

-

,因此钌的蚀刻速度稳定化。

103.例如,在上述含溴的化合物为四甲基溴化铵,上述氧化剂为四甲基次氯酸铵的情况下,这些化学物类间的反应中的含溴的化合物的化学当量(摩尔当量)与氧化剂的化学当量(摩尔当量)相等,因此只要该含溴的化合物的摩尔浓度与该氧化剂的浓度之比为0.001~100的范围即可。

104.处理液所含的次溴酸离子与次氯酸离子的量比优选考虑次溴酸离子的减少速度,更正确而言,通过次溴酸离子的还原反应和/或分解反应而生成br

-

的速度和利用次氯酸离子的由br

-

向bro

-

的氧化反应的速度来确定,实际上,对于这些反应而言多个要素复杂地相互影响,因此难以求出次溴酸离子与次氯酸离子的适当的量比。然而,若次溴酸离子的摩尔浓度与次氯酸离子的摩尔浓度之比(次溴酸离子的摩尔浓度/次氯酸离子的摩尔浓度)为0.001~100的范围,则能利用次氯酸离子将通过bro

-

的还原反应或分解反应产生的br

-

再次氧化为bro

-

,钌的蚀刻速度稳定化。

105.本发明中的钌的半导体用处理液的ph优选为8以上且14以下。若该处理液的ph为8以上且14以下,则能高效地对钌进行蚀刻,钌的蚀刻速度稳定,进而能期待ruo4气体产生量减少。ph越低则钌的蚀刻速度越快,但ph越低则ruo4气体产生量越增加。因此,对含有钌的半导体晶片进行处理时,选择能兼顾蚀刻速度和ruo4气体抑制的ph是极其重要的。从该观点考虑,本发明中的钌的半导体用处理液的ph更优选设为12以上且14以下,进一步优选为12以上且小于13。通过将处理液的ph设为12以上且小于13,能以充分的速度进行钌的蚀刻,进而能抑制ruo4气体产生。在处理液的ph小于8的情况下,存在容易产生ruo2颗粒的倾向。

106.本发明的处理液所应用的半导体晶片所含的钌可以通过任意方法形成。在钌的成膜中,可以使用在半导体制造工序中广泛公知的方法,例如cvd、ald、pvd、溅射、镀敷等。在本发明中钌是指钌系金属或钌合金。

107.在本发明中“钌系金属”是指,除了金属钌以外,含有70原子%以上的钌的钌金属、钌的氧化物(ruo

x

)、氮化物(run)、氧氮化物(runo)等。在此钌的氧化物为二氧化钌、三氧化二钌(三水合物)。此外,在本发明中“钌合金”是指如下合金:含有70原子%以上且99.99原子%以下的钌,并且包含钌以外的金属,所述钌以外的金属的浓度高于不可避免地含有的浓度。在本发明中,在无需特别区别钌系金属和钌合金时,将它们记载为钌。

108.钌合金除了钌以外也可以包含任意金属,若列举出钌合金所含的金属的一个例子,可列举出:钽、硅、铜、铪、锆、铝、钒、钴、镍、锰、金、铑、钯、钛、钨、钼、铂、铱等,也可以包含它们的氧化物、氮化物、硅化物。

109.这些钌可以为金属间化合物、离子性化合物、络合物。此外,钌也可以在晶片的表面露出,也可以被其他金属、金属氧化膜、绝缘膜、抗蚀剂等覆盖。在被其他材料覆盖的情况下,钌与本发明的处理液接触而产生钌的溶解时,发挥ruo4气体产生抑制效果。而且,本发明的处理液在不积极溶解钌的情况下,即进行钌为保护对象的处理,也能抑制由极少溶解的钌产生的ruo4气体。

110.例如,在钌布线形成工序中使用本发明的处理液的情况下,如下所述。首先,准备

由半导体(例如si)构成的基体。对准备的基体进行氧化处理,在基体上形成氧化硅膜。然后,使由低介电常数(low-k)膜构成的层间绝缘膜成膜,以规定的间隔形成通孔(via hole)。通孔形成后,通过热cvd将钌埋入通孔,进一步使钌膜成膜。通过使用本发明的处理液对该钌膜进行蚀刻,一边抑制ruo4气体产生一边进行平坦化。由此,能形成ruo2颗粒得到了抑制的、可靠性高的钌布线。

111.本发明的处理液的另一方案为至少含有含溴的化合物、氧化剂、碱化合物以及水的处理液。以下,按顺序进行说明。

112.(含溴的化合物)

113.在本发明的处理液中使用的含溴的化合物只要包含溴原子,被后述的氧化剂氧化而生成溴、次溴酸、次溴酸离子、亚溴酸、亚溴酸离子、溴酸、溴酸离子、高溴酸、高溴酸离子、溴化物离子,则可以为任意化合物。若列举出一个例子,优选使用选自由溴盐、溴化氢构成的组中的至少一种。在此所说的溴化氢是指,可以为溴化氢气体,也可以为溴化氢的水溶液即氢溴酸。作为溴盐,可列举出:溴化锂、溴化钠、溴化钾、溴化铷、溴化铯、溴化铵、溴化鎓等。在此溴化鎓是指,由鎓离子和溴化物离子形成的化合物。鎓离子是对单原子阴离子加成过量的质子(氢阳离子)而制成的多原子阳离子的化合物。具体而言,为咪唑鎓离子、吡咯烷鎓离子(pyrrolidinium ion)、吡啶鎓离子、哌啶鎓离子、铵离子、鏻离子、氟鎓离子(fluoronium ion)、氯鎓离子、溴鎓离子、碘鎓离子、氧鎓离子、锍离子、硒鎓离子(selenonium ion)、碲鎓离子(telluronium ion)、鉮离子(arsonium ion)、锑鎓离子(stibonium ion)、铋鎓离子(bismuthonium ion)等阳离子。此外,在处理液中生成次溴酸或次溴酸离子的化合物也能优选用作含溴的化合物。作为这样的化合物的例子,可列举出:溴乙内酰脲类、溴异氰脲酸类、溴氨基磺酸类、溴氯胺类等,但不限定于这些。若更具体地举例示出化合物,为1-溴-3-氯-5,5-二甲基乙内酰脲、1,3-二溴-5,5-二甲基乙内酰脲、三溴异氰脲酸等。

114.上述含溴的化合物可以以溴化氢或溴盐的形式向处理液中加入,也可以以包含溴盐的溶液的形式向处理液中加入,也可以以溴气的形式向处理液中加入。从半导体制造工序中的操作容易的观点考虑,该含溴的化合物优选以溴盐或包含溴盐的溶液或溴化氢的形式与其他处理液混合。处理液所含的含溴的化合物可以为一种,也可以组合使用两种以上。

115.从在半导体制造中,金属或金属离子的混入引起成品率降低的观点考虑,理想的是该含溴的化合物不含金属。从实质上不含金属的观点考虑,在溴气、溴化氢、溴盐中的溴化鎓优选用作本发明的含溴的化合物。其中,从工业上容易获取,处理容易的观点考虑,进一步优选溴化鎓中的溴化四级鎓、溴化三级鎓以及溴化氢作为本发明的含溴的化合物。

116.溴化四级鎓为能在处理液内稳定存在的由铵离子或鏻离子构成的溴盐。若列举出溴化四级鎓的一个例子,为四甲基溴化铵、四乙基溴化铵、四丙基溴化铵、四丁基溴化铵、四戊基溴化铵、四己基溴化铵、甲基三乙基溴化铵、二乙基二甲基溴化铵、三甲基丙基溴化铵、丁基三甲基溴化铵、三甲基壬基溴化铵、癸基三甲基溴化铵、十四烷基三甲基溴化铵、十六烷基三甲基溴化铵、三甲基硬脂基溴化铵、溴化十烃季铵(decamethonium bromide)、苯基三甲基溴化铵、苄基三甲基溴化铵、溴化二甲基吡咯烷鎓、溴化二甲基哌啶鎓、溴化-1-丁基-3-甲基咪唑鎓、溴化-1-丁基-3-甲基吡啶鎓等。此外,在叔胺、仲胺、伯胺中加成有质子而成的化合物也能用作含溴的化合物。作为含溴的化合物,若列举出一个例子,为甲

基胺氢溴酸盐、二甲基胺氢溴酸盐、乙基胺氢溴酸盐、二乙基胺氢溴酸盐、三乙基胺氢溴酸盐、2-溴乙基胺氢溴酸盐、2-溴乙基二乙基胺氢溴酸、乙二胺二氢溴酸盐、丙基胺氢溴酸盐、丁基胺氢溴酸盐、叔丁基胺氢溴酸盐、新戊基胺氢溴酸盐、3-溴-1-丙基胺氢溴酸盐、十二烷基胺氢溴酸盐、环己烷胺氢溴酸盐、苄基胺氢溴酸盐等。若列举出溴化季鏻的一个例子,为四甲基溴化鏻、四乙基溴化鏻、四丙基溴化鏻、四丁基溴化鏻、四苯基溴化鏻、甲基三苯基溴化鏻、苯基三甲基溴化鏻、甲氧基羰基甲基(三苯基)溴化鏻等。溴化三级鎓为能在处理液内稳定存在的包含锍离子的溴盐。若列举出溴化叔锍的一个例子,为三甲基溴化锍、三乙基溴化锍、三丙基溴化锍、三丁基溴化锍、三苯基溴化锍、(2-羧乙基)二甲基溴化锍等。其中,从稳定性高,工业上容易获取高纯度品,廉价的理由的观点考虑,优选包含铵离子的溴盐即溴化四级鎓。

117.上述溴化四级鎓优选稳定性特别优异,能容易合成的四烷基溴化铵。

118.在该四烷基溴化铵中,烷基的碳原子数没有特别限定,四个烷基的碳原子数可以相同,也可以不同。作为这样的烷基溴化铵,可以优选使用每一个烷基的碳原子数为1~20的四烷基溴化铵。其中,从每单位重量的溴原子数多的观点考虑,可以进一步优选使用烷基的碳原子数少的四烷基溴化铵。若列举出一个例子,为四甲基溴化铵、四乙基溴化铵、四丙基溴化铵、四丁基溴化铵、四戊基溴化铵、四己基溴化铵等,其中优选四甲基溴化铵、四乙基溴化铵、四丙基溴化铵、四丁基溴化铵,最优选四甲基溴化铵。处理液所含的含溴的化合物可以为一种,也可以为多种。

119.在本发明中使用的四烷基溴化铵可以使用市售的四烷基溴化铵,也可以使用由四烷基铵离子和溴化物离子制造出的四烷基溴化铵。作为四烷基溴化铵的制造方法,将包含四烷基氢氧化铵的水溶液与包含溴化物离子的水溶液、或当溶解于水时产生溴化物离子的含溴的气体例如溴化氢等混合即可。

120.作为用于制造四烷基溴化铵的四烷基氢氧化铵,可列举出:四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵等。其中,从每单位重量的氢氧化物离子数多,能容易获取高纯度品的观点考虑,更优选四甲基氢氧化铵。

121.作为产生用于制造四烷基溴化铵的溴化物离子的溴离子源,可列举出:溴化氢、溴化锂、溴化钠、溴化钾、溴化铷、溴化铯、溴化铵等。其中,从实质上不含金属,工业上容易获取,能容易获取高纯度品的观点考虑,优选溴化氢。

122.该含溴的化合物的添加量没有特别限定,考虑钌的蚀刻速度、处理液的稳定性、该含溴的化合物的溶解性、成本等来确定即可。向处理液中添加的该含溴的化合物被后述的氧化剂氧化,成为对钌的蚀刻有效的化学物类,具体而言,为溴(br2)、次溴酸(hbro)、次溴酸离子(bro

-

)、亚溴酸(hbro2)、亚溴酸离子(bro

2-

)、溴酸(hbro3)、溴酸离子(bro

3-

)、高溴酸(hbro4)、高溴酸离子(bro

4-

)、溴化物离子(br

-

)。

123.在上述对钌的蚀刻有效的化学物类中,包含hbro、bro

-

、hbro2、bro

2-

、hbro3、bro

3-

的处理液的钌的蚀刻速度大,因此处理液优选包含这些化学物类。其中,大量包含hbro和bro

-

(以下,有时也记为bro

-

等)的处理液的钌的蚀刻速度特别大,因此在能缩短处理时间的方面进一步优选。

124.因此,在利用氧化剂对该含溴的化合物进行氧化的情况下,优选将该含溴的化合物所含的溴原子氧化为hbro、bro

-

、hbro2、bro

2-

、hbro3、bro

3-

,其中,更优选氧化为bro

-

等。

125.通过提高处理液所含的bro

-

等的比例,能提高钌的蚀刻速度。具体而言,通过制成处理液所含的溴元素1摩尔中的bro

-

的比例超过0.5摩尔的处理液,能高效地对钌进行蚀刻。

126.在上述对钌的蚀刻有效的化学物类,即br2、hbro、bro

-

、hbro2、bro

2-

、hbro3、bro

3-

、hbro4、bro

4-

的分解;通过与钌的反应而生成br

-

的情况下,优选在处理液中包含能将br

-

再次氧化为对钌的蚀刻有效的化学物类的氧化剂。若在处理液中存在这样的氧化剂,则能将上述对钌的蚀刻有效的化学物类的浓度保持得高,能维持钌的蚀刻速度。在bro

-

等通过歧化反应等而分解的情况下,有时会经由hbro2或bro

2-

而产生hbro3或bro

3-

以及br

-

。在本发明的处理液除了包含bro

-

等以外,还包含一种或多种hbro2、bro

2-

、hbro3、bro

3-

、br

-

等的情况下,其是能优选用于钌的蚀刻的处理液。在处理液中包含多种对钌的蚀刻有效的化学物类的情况下,也优选在该处理液中包含能将br

-

再次氧化为对钌的蚀刻有效的化学物类的氧化剂。

127.此外,若在处理液内除了包含bro

-

以外,还包含bro

-

的分解生成物(例如,hbro2、bro

2-

、hbro3、bro

3-

、br

-

等),则处理液中的bro

-

浓度变化减缓,钌的蚀刻速度更稳定。因此,在本发明的处理液中,也可以包含一种或多种上述的bro

-

的分解生成物。例如,包含bro

-

、bro

3-

的本发明的处理液能优选用于钌的蚀刻。

128.为了高效地进行钌的蚀刻,处理液所含的溴元素1摩尔中的bro

-

的比例优选超过0.5摩尔。

129.含溴的化合物或br

-

向对钌的蚀刻有效的化学物类的氧化、以及钌的蚀刻均在碱性的处理液中进行,由此能制成处理液所含的溴元素1摩尔中的bro

-

的比例超过0.5摩尔的处理液。其原因在于,在碱性的处理液中,含溴的化合物或br

-

被氧化剂直接氧化为bro

-

等。

130.若处理液的ph为碱性,则能反复、连续地进行利用氧化剂的br

-

的氧化和钌的蚀刻。即,反复发生如下反应:(a)br

-

被氧化剂氧化为对钌的蚀刻有效的化学物类的反应;以及(b)对钌的蚀刻有效的化学物类通过对钌进行蚀刻而恢复为br

-

的反应。由此,处理液中的溴元素1摩尔中的bro

-

的比例超过0.5摩尔,能高效地对钌进行蚀刻。

131.而且,在反复、连续地发生上述(a)、(b)的反应的情况下,处理液中的bro

-

等的浓度几乎保持恒定,因此钌的蚀刻速度稳定。

132.当上述(a)br

-

被氧化剂氧化为对钌的蚀刻有效的化学物类的反应进行时,处理液中的氧化剂被消耗。若处理液中的氧化剂全部用于反应,则在此基础上不再发生含溴的化合物或br

-

的氧化。然而,在对钌的蚀刻有效的化学物类多的处理液,即溴元素1摩尔中的bro

-

的比例超过0.5摩尔这样的处理液中,能不立即失去钌蚀刻能力,而对钌进行蚀刻直至处理液中的对钌的蚀刻有效的化学物类消失。

133.另一方面,若在酸性的处理液中进行含溴的化合物或br

-

向对钌的蚀刻有效的化学物类的氧化,则含溴的化合物或br

-

被氧化剂氧化,产生溴气。该溴气被碱吸收时,以摩尔比1比1的比例生成次溴酸盐和溴盐。因此,处理液所含的bro

-

的比例相对于该处理液所含的溴元素1摩尔为0.5摩尔,不超过0.5。理所当然的是,在处理液所含的含溴的化合物或br

-

的总量未被氧化的情况下,处理液所含的bro

-

的比例相对于该处理液所含的溴元素1摩尔小于0.5。

134.在酸性条件下进行含溴的化合物或br

-

向对钌的蚀刻有效的化学物类的氧化,在

碱性下进行钌的蚀刻的情况下,在利用氧化剂生成对钌的蚀刻有效的化学物类与在钌的蚀刻之间,需要溴气的产生所需的时间、处理液的ph调整所需的时间,因此钌蚀刻工艺变得断续,生产性显著恶化。因此,必须在进行钌的蚀刻前只进行一次酸性条件下的利用氧化剂进行的对钌的蚀刻有效的化学物类的生成。在该情况下,不反复连续地发生上述(a)(b)的反应,因此处理液所含的溴元素1摩尔中的bro

-

的比例为0.5以下。

135.若使用上述处理液对钌进行蚀刻时,对钌的蚀刻有效的化学物类由于与钌的反应而单方面地减少,因此处理液所含的溴元素1摩尔中的bro

-

的比例进一步小于0.5。

136.在处理液所含的溴元素1摩尔中的bro

-

的比例为0.5摩尔以下的处理液中,与处理液所含的溴元素1摩尔中的bro

-

的比例超过0.5摩尔处理液相比,钌的蚀刻速度的稳定性,能蚀刻的钌膜的片数,处理液的寿命(lifetime)大幅降低。因此,为了稳定高效地进行钌的蚀刻,优选将处理液设为碱性,处理液所含的溴元素1摩尔中的bro

-

的比例设为超过0.5摩尔处理液。

137.就该含溴的化合物而言,相对于处理液的合计质量,优选上述含溴的化合物的添加量按溴元素量计为0.008质量%以上且小于10质量%。在小于0.008质量%时,对钌进行蚀刻的速度慢,实用性低。在10质量%以上时,难以控制钌的蚀刻速度,作为制造工艺难以控制。因此,从蚀刻速度大,控制蚀刻速度而高效地进行制造的观点考虑,本发明的处理液所含的含溴的化合物的添加量优选按溴元素量计为0.008质量%以上且小于10质量%。此外,本发明的处理液所含的含溴的化合物的添加量的上限更优选按溴元素量计小于2质量%。若含溴的化合物的添加量小于2.0质量%,则不易引起对钌的蚀刻有效的化学物类,特别是hbro、bro

-

、hbro2、bro

2-

的歧化反应,能抑制这些化学物类的浓度变动,蚀刻速度变得更稳定。而且,若含溴的化合物的添加量小于2.0质量%,则能通过控制钌的蚀刻速度来将每单位时间产生的ruo4气体浓度抑制得低,能进一步减少ruo2颗粒的产生。

138.此外,本发明的处理液所含的含溴的化合物的添加量的下限优选按溴元素量计为0.01质量%以上。若含溴的化合物的添加量为0.01质量%以上,则能高效地生成对钌的蚀刻有效的化学物类,蚀刻速度进一步增大,并且以稳定的蚀刻速度高效地对钌进行蚀刻。因此,本发明的处理液所含的含溴的化合物的添加量进一步优选按溴元素量计为0.01质量%以上且小于2质量%。此外,从提高产量(throughput),提高生产效率的观点考虑,含溴的化合物的添加量进一步优选按溴元素量计为0.04质量%以上且小于2.0质量%。而且,从利用氧化剂向对钌的蚀刻有效的化学物类的再氧化容易发生因此蚀刻速度变得更稳定的观点考虑,含溴的化合物的添加量最优选按溴素元素量计为0.08质量%以上且小于2.0质量%。

139.包含该含溴的化合物的溶液的ph没有特别限定,优选为ph8以上且14以下,更优选为12以上且13以下。若为该ph范围的溶液,则能减小将包含后述的氧化剂的溶液与包含该含溴的化合物的溶液混合时产生的ph降低,能稳定地制造、保存、使用本发明的处理液。在将包含该含溴的化合物的溶液的ph设为小于8的情况下,将包含后述的氧化剂的溶液与包含该含溴的化合物的溶液混合时,以混合后的处理液的ph成为碱性的方式对包含该含溴的化合物的溶液的ph和液量进行调整即可。

140.也能将含碘化合物与该含溴的化合物同样地使用。在该情况下,该含碘化合物所含的碘能通过被处理液所含的氧化剂氧化而成为对钌进行蚀刻的化学物类。

141.(氧化剂)

142.在本发明的处理液中使用的氧化剂具有如下功能:能将含溴的化合物氧化,生成对钌的蚀刻有效的化学物类。具体而言,可列举出:硝酸、硫酸、过硫酸、过二硫酸、次氯酸、亚氯酸、氯酸、高氯酸、次溴酸、亚溴酸、溴酸、高溴酸、次碘酸、亚碘酸、碘酸、高碘酸、它们的盐、以及它们的盐解离而产生的离子,进一步,可列举出:过氧化氢、臭氧、氟、氯、溴、碘、高锰酸盐、铬酸盐、重铬酸盐、铈盐等。这些氧化剂可以单独使用,也可以组合多种使用。向本发明的处理液中添加这些氧化剂时,根据使用的氧化剂的性状,选择固体、液体、气体中的任意适当的性状即可。

143.上述氧化剂中,从在碱性下也能稳定存在的观点考虑,优选次氯酸、亚氯酸、氯酸、高氯酸、次溴酸、亚溴酸、溴酸、高溴酸、次碘酸、亚碘酸、碘酸、高碘酸、以及它们的盐、以及它们的盐解离而产生的离子、臭氧或过氧化氢,更优选次氯酸、亚氯酸、氯酸、高氯酸、次溴酸、亚溴酸、溴酸、高溴酸、以及它们的盐、以及它们的盐解离而产生的离子、臭氧或过氧化氢,进一步优选次氯酸离子或臭氧,最优选次氯酸离子。

144.若使用次氯酸、作为其盐的四烷基次氯酸铵、或臭氧作为该氧化剂,能实质上防止金属的混入,因此优选作为半导体制造用的处理液。其中,从在碱中稳定存在,能将上述含溴的化合物高效地氧化的观点考虑,特别优选四烷基次氯酸铵。

145.该氧化剂的浓度没有特别限制,只要添加能将该含溴的化合物氧化为对钌的蚀刻有效的化学物类的量即可。

146.上述氧化剂的添加量优选为0.1质量ppm以上且10质量%以下。若该氧化剂的添加量小于0.1质量ppm,则无法将含溴的化合物高效地氧化,钌的蚀刻速率降低。即在未混合该氧化剂的组成中,蚀刻速率低。另一方面,若该氧化剂的添加量大于10质量%,则该氧化剂的稳定性降低因此不合适。从兼顾ruo4气体抑制和钌的蚀刻速度的观点考虑,氧化剂的浓度更优选0.1质量%以上且10质量%以下,进一步优选0.3质量%以上且7质量%以下,最优选0.5质量%以上且4质量%以下。需要说明的是,在氧化剂为臭氧的情况下,优选为上述的浓度范围。

147.包含氧化剂的溶液的ph没有特别限定,优选为ph8以上且14以下,更优选为12以上且13以下。若为该ph范围的溶液,则能减小将包含上述含溴的化合物的溶液与包含该氧化剂的溶液混合时产生的ph降低,能稳定地制造、保存、使用本发明的处理液。在将包含该氧化剂的溶液的ph设为小于8的情况下,将包含上述含溴的化合物的溶液与包含该氧化剂的溶液混合时,以混合后的处理液的ph成为碱性的方式对包含该氧化剂的溶液的ph和液量进行调整即可。

148.<四烷基次氯酸铵溶液的制造方法>

149.如上所述,作为本发明的处理液任选地包含的氧化剂,优选四烷基次氯酸铵。因此,以下,关于四烷基次氯酸铵的制造方法,对优选的方案进行叙述。该氧化剂的制造方法包括:准备工序,准备四烷基氢氧化铵溶液;以及反应工序,使四烷基氢氧化铵溶液与氯接触。

150.(准备四烷基氢氧化铵溶液的准备工序)

151.在四烷基氢氧化铵溶液中,通常包含源自大气的二氧化碳。二氧化碳以碳酸离子或碳酸氢离子的形式存在于溶液中。二氧化碳浓度没有特别限制,换算为碳酸离子,优选为0.001ppm以上且500ppm以下(质量基准),更优选为0.005ppm以上且300ppm以下,进一步优

选0.01ppm以上且100ppm以下。通过所述四烷基氢氧化铵溶液所含的二氧化碳浓度为0.001ppm以上且500ppm以下,能抑制所得到的四烷基次氯酸铵溶液的ph变化。其结果是,能提高该四烷基次氯酸铵溶液的保存稳定性。

152.在本实施方式中,四烷基氢氧化铵溶液优选烷基的碳原子数为1~10的四烷基氢氧化铵的溶液,更优选碳原子数1~5的四烷基氢氧化铵的溶液。若举例示出具体的四烷基氢氧化铵,为四甲基氢氧化铵、四乙基氢氧化铵、四丁基氢氧化铵等。这些四烷基氢氧化铵可以一种单独使用,也可以组合两种以上使用。此外,四烷基氢氧化铵所含的四个烷基的碳原子数可以相同,也可以不同。

153.(使四烷基氢氧化铵溶液与氯接触的反应工序)

154.通过使四烷基氢氧化铵溶液与氯接触、反应,四烷基氢氧化铵的氢氧化物离子被置换为由氯生成的次氯酸离子,生成四烷基次氯酸铵溶液。

155.在本实施方式中,气相部中的二氧化碳浓度的上限为100体积ppm,但若为0.001~100体积ppm,优选为0.01~80体积ppm,则能充分控制四烷基次氯酸铵溶液的ph,制造保存稳定性优异的四烷基次氯酸铵溶液。

156.本实施方式的反应工序中的液相部的ph的范围为10.5以上。上限没有特别限定,若反应中的ph过度高,则当在与反应结束后相同的ph长期间保存时,有时次氯酸离子会分解,有效氯浓度降低。因此,反应工序中的液相部的ph优选小于14,更优选小于13.9,进一步优选为11以上且小于13.8。若ph为所述范围,则在得到的四烷基次氯酸铵溶液的保存期间,次氯酸离子的分解得到抑制,保存稳定性提高。

157.本实施方式的反应工序中的四烷基氢氧化铵溶液的反应温度的范围优选为-35℃以上且25℃以下,更优选为-15℃以上且25℃以下,进一步优选为0℃以上且25℃以下。若反应温度为所述范围,则四烷基氢氧化铵溶液与氯充分反应,能以高生成效率得到四烷基次氯酸铵溶液。

158.由此可以明确,通过本实施方式的制造方法得到的四烷基次氯酸铵溶液的保存稳定性优异,能优选用作本发明的处理液所含的氧化剂。

159.(碱化合物)

160.作为在本发明的处理液中使用的碱化合物没有特别限制,可使用氢氧化锂、氢氧化钠、氢氧化钾、氢氧化铷、氢氧化铯、氢氧化镁、氢氧化钙、氢氧化锶、氢氧化钡、氨、胆碱、烷基氢氧化铵等。这些碱化合物中,氢氧化钠、氢氧化钾、氨、胆碱、烷基氢氧化铵容易获取,在处理液中使用时能得到高钌蚀刻速度,因此优选。氨、胆碱、烷基氢氧化铵不含金属,因此可以特别优选用作本发明的处理液。作为烷基氢氧化铵,四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵等能在工业上获取,在能容易获取高纯度的半导体制造用等级的方面,最优选四甲基氢氧化铵。上述碱化合物可以以固体或水溶液的形式向处理液中添加。

161.上述碱化合物的浓度只要不脱离本发明的目的就没有特别限制,包含碱化合物的溶液的ph优选为ph8以上且14以下的范围,更优选为12以上且13以下。若包含碱化合物的溶液的ph在该ph范围内,则能减小将包含上述氧化剂的溶液与包含该含溴的化合物的溶液混合时产生的ph降低,能稳定地制造、保存、使用本发明的处理液。

162.(水)

163.本发明的处理液所含的水优选为通过蒸馏、离子交换处理、过滤器处理、各种吸附处理等去除了金属离子、有机杂质、颗粒粒子等的水,特别优选纯水、超纯水。这样的水可以通过广泛用于半导体制造的公知的方法得到。

164.(ph)

165.本发明的处理液的ph优选为8以上且14以下。若处理液的ph为该范围,则能以充分的速度对钌进行蚀刻,并且抑制ruo4气体产生。在处理液的ph低于8的情况下,ruo2颗粒的产生变得显著,半导体元件的成品率恶化。另一方面,在处理液的ph超过14的情况下发生上述氧化剂的分解,因此含溴的化合物的氧化恐怕会不恒定。这是指钌的蚀刻速度不恒定,会使半导体制造工序中的工艺控制复杂,因此需要避免。

166.处理液的ph越高,伴随着钌的蚀刻的ruo4气体产生量越少。另一方面,处理液的ph越高,钌的蚀刻速度越低。因此,从达成兼顾ruo4气体抑制和蚀刻速度的观点考虑,处理液的ph优选为12以上且14以下,更优选的是,进一步优选为12以上且小于13。若处理液的ph为上述范围,则本发明的处理液所含的对钌的蚀刻有效的化学物类能以充分的蚀刻速度溶解钌,并且抑制ruo4气体产生。

167.对钌金属进行蚀刻时的ph优选为11以上且14以下,进一步优选为12以上且小于13。若处理液的ph为该范围,则在钌金属的蚀刻中,能降低蚀刻速度和ruo4气体产生量。

168.对钌合金进行蚀刻时的ph优选为12以上且14以下,进一步优选为12以上且小于13。

169.(处理液的制造方法)

170.在本发明的处理液包含含溴的化合物、氧化剂、碱化合物以及水的情况下,该处理液可以为一液,也可以为二液或二液以上的溶液。在处理液为一液的情况下,成为包含全部含溴的化合物、氧化剂、碱化合物以及水的溶液。在处理液为二液或二液以上的情况下,通过将各液体混合来制造处理液即可。此外,在处理液为二液或二液以上的情况下,各液体包含含溴的化合物、氧化剂、碱化合物、水中的至少一种以上。也可以进一步包含后述的其他成分。即使在处理液为一液、二液以上中任意的情况下,也通过在处理液内同时存在含溴的化合物、氧化剂、碱化合物,含溴的化合物被氧化剂氧化,产生对钌的蚀刻有效的化学物类。

171.在将处理液设为多种的情况下,优选将包含含溴的化合物的处理液与包含氧化剂的处理液分开。通过将含溴的化合物和氧化剂分开,能防止由氧化剂引起的含溴的化合物的氧化,稳定地保存本发明的处理液。

172.处理液的混合方法可以使用作为半导体药液的混合方法而广泛公知的方法。例如,可以优选使用如下方法:使用混合罐的方法、在半导体制造装置的配管内混合的方法(管道混合(inline mixing))、通过在晶片上同时倾倒多种液体而混合的方法等。

173.在将设为多种的处理液混合来制造处理液的情况下,该处理液的混合可以随时进行。在含溴的化合物的氧化需要时间的情况下,通过在对钌进行蚀刻前将处理液混合,能设置产生对钌的蚀刻有效的化学物类的时间。在该情况下,若含溴的化合物的氧化需要时间,则成为制造线中的瓶颈,因此有时会导致产量的降低。基于这样的理由,氧化所需的时间短较好,优选为1小时以下。含溴的化合物的氧化所需的时间可以通过适当选择氧化剂浓度、含溴的化合物浓度、处理液的ph、处理液的温度、处理液的搅拌方法等来控制。例如,通过使用氧化剂将含溴的化合物氧化而生成次溴酸离子的情况下,从反应速度论的观点考虑,通

过提高反应物质的浓度,能缩短氧化所需的时间。在该情况下,可以提高氧化剂和含溴的化合物两者的浓度,也可以仅提高任一者的浓度。此外,通过提高混合时的处理液的温度,也能缩短含溴的化合物的氧化所需的时间。

174.此外,在对钌的蚀刻有效的化学物类的浓度低的情况下,可认为处理液的使用期短,制造工艺的控制变难。在这样的情况下,优选在实施钌蚀刻紧前进行混合。

175.因此,在将多种处理液混合的情况下,优选将包含氧化剂和碱化合物的溶液与包含含溴的化合物的溶液混合,进一步优选将包含次氯酸离子和碱化合物的溶液与包含含溴的化合物的溶液混合。包含上述次氯酸离子和碱化合物的溶液优选为碱性。此外,混合优选向包含氧化剂和碱化合物的溶液中添加含溴的化合物。其原因在于,例如,在氧化剂为包含次氯酸的碱溶液,包含含溴的化合物的溶液为酸性溶液的情况下,若向后者中缓慢添加前者,则次氯酸在酸性溶液中分解由此恐怕会产生有毒的氯气。包含该氧化剂和碱化合物的溶液和包含含溴的化合物的溶液可以均为溶液也可以均为水溶液,但在有机或无机溶剂等溶剂为水以外的情况下,溶剂恐怕会与氧化剂反应由此氧化剂分解。基于这样的理由,该溶液优选为水溶液。

176.在本发明的处理液的混合中,混合后的处理液的ph优选为碱性。具体而言,该处理液的ph优选为8以上且14以下。在混合前的处理液低于ph8的情况下,以混合后的处理液(包含含溴的化合物、氧化剂、碱化合物以及水)成为ph8以上且14以下的方式对碱化合物和/或水的浓度进行调整。如此,通过将混合后的处理液的ph保持为8以上且14以下,含溴的化合物能通过氧化剂而迅速变化为对钌的蚀刻有效的化学物类,以稳定充分的速度进行钌膜的蚀刻。

177.在将多种处理液混合来生成对钌的蚀刻有效的化学物类的情况下,混合的该处理液的ph可以相同,也可以不同。在该处理液的ph相同的情况下,混合后的处理液的ph无大幅变化,能优选用作钌的蚀刻液。

178.在将多种处理液混合而生成对钌的蚀刻有效的化学物类的情况下,只要混合后的组成(含溴的化合物浓度、氧化剂浓度、碱性化合物浓度、ph)在上述的范围内即可,混合的该处理液的混合比和混合顺序等混合方法没有特别限制。不过,例如,在将包含次氯酸化合物的碱溶液与包含含溴的化合物的酸性溶液混合的情况下,次氯酸化合物的分解恐怕会局部地进行,因此在该情况下,优选向包含次氯酸化合物的碱溶液中混合包含含溴的化合物的酸性溶液。

179.在本发明中,次氯酸化合物是指在处理液中生成次氯酸或次氯酸离子的化合物。若列举出该次氯酸化合物的一个例子,可列举出:次氯酸、次氯酸盐、乙内酰脲类、异氰脲酸类、氨基磺酸类、氯胺类等。其中从能高效地生成次氯酸或次氯酸离子的观点考虑,优选次氯酸、次氯酸盐。作为该次氯酸,优选四烷基次氯酸铵,其中,从每单位重量的次氯酸或次氯酸离子的量多的观点考虑,更优选四甲基次氯酸铵。

180.含溴的化合物通过被氧化剂氧化而产生的对钌的蚀刻有效的化学物类,其根据处理液的ph、氧化还原电位(orp)等不同,但主要为溴或溴化物离子、次溴酸、亚溴酸、溴酸、高溴酸以及它们的离子。

181.此外,在本发明的处理液中,优选金属,具体而言钠、钾、铝、镁、铁、镍、铜、银、镉、以及铅的含量分别为1ppb以下。

182.本发明的处理液、以及该在处理液中使用的含溴的化合物、氧化剂、碱化合物、水、溶剂、其他添加剂所含的氨和胺类优选少。其原因在于,若氨和胺类在处理液中存在,则与氧化剂、含溴的化合物、由含溴的化合物产生的对钌的蚀刻有效的化学物类等进行反应,会降低处理液的稳定性。例如,在碱化合物中使用四甲基氢氧化铵的情况下,该碱化合物所含的氨和胺类,特别是三甲基胺有时会成为处理液的稳定性降低的原因。因此,在本发明的处理液中使用四甲基氢氧化铵的情况下,该碱化合物所含的胺类的合计优选为100ppm以下。若胺类的合计为100ppm以下,则由与氧化剂、含溴的化合物、由含溴的化合物产生的对钌的蚀刻有效的化学物类的反应造成的影响轻微,不损害处理液的稳定性。

183.在制造本发明的处理液的情况下,为了防止由光引起的氧化剂、由含溴的化合物产生的对钌的蚀刻有效的化学物类等的分解,优选遮光进行。

184.此外,在本发明的处理液的制造中,优选防止二氧化碳在处理液中的溶解。在本发明的处理液为碱性的情况下,二氧化碳容易溶解于处理液,可能成为引起ph变化的原因。若处理液的ph变化,则不仅成为钌的蚀刻速度变动的原因,处理液的稳定性也降低。二氧化碳在处理液中的溶解可以通过如下方法降低:使惰性气体流入而对制造装置内的二氧化碳进行吹扫、在惰性气体气氛下进行反应等。若制造装置内的二氧化碳为100ppm以下,则能忽略由二氧化碳的溶解造成的影响。

185.在本发明的处理液的制造中,与反应容器的处理液接触的面优选由玻璃或有机高分子材料形成。其原因在于,若该反应容器的内表面由玻璃或有机高分子材料形成,则能进一步减少金属、金属氧化物、有机物等杂质混入。作为用于该反应容器的内表面的有机高分子材料,可以使用氯乙烯系树脂(软质/硬质氯乙烯树脂)、尼龙系树脂、有机硅系树脂、聚烯烃系树脂(聚乙烯、聚丙烯)、氟系树脂等。其中,若考虑成型的容易度、耐溶剂性、杂质的溶解析出少等,则优选氟系树脂。作为该氟树脂,只要是含有氟原子的树脂(聚合物)就没有特别限制,可以使用公知的氟树脂。例如,可列举出:聚四氟乙烯、聚氯三氟乙烯、聚偏氟乙烯、四氟乙烯-六氟丙烯共聚物、四氟乙烯-全氟烷基乙烯基醚共聚物、四氟乙烯-乙烯共聚物、氯三氟乙烯-乙烯共聚物、以及全氟(丁烯基乙烯基醚)的环化聚合物等。

186.(其他添加剂)

187.在本发明的处理液中,也可以根据期望在不损害本发明的目的的范围内,配合以往在半导体用处理液中使用的其他添加剂。例如,作为其他添加剂,可以添加:酸、金属防蚀剂、水溶性有机溶剂、氟化合物、氧化剂、还原剂、络合剂、螯合剂、表面活性剂、消泡剂、ph调整剂、稳定化剂等。这些添加剂可以单独添加,也可以组合多种添加。

188.源自这些添加剂,此外,根据处理液的制造上的情况等,在本发明的处理液中也可以包含碱金属离子、碱土金属离子等。例如,也可以包含钠离子、钾离子、钙离子等。但是,在这些碱金属离子和碱土金属离子等残留于半导体晶片上的情况下,会对半导体元件造成不良影响(半导体晶片的成品率降低等不良影响),因此优选这些碱金属离子和碱土金属离子的量少,实际上无限接近不包含为好。因此,例如作为ph调整剂,不优选氢氧化钠等氢氧化碱金属、氢氧化碱土金属,而优选氨、胺、胆碱或四烷基氢氧化铵等有机碱。

189.具体而言,就碱金属离子和碱土金属离子而言,其合计量优选为1质量%以下,更优选为0.7质量%以下,进一步优选为0.3质量%以下,特别优选为10ppm以下,最优选为500ppb以下。

190.本发明的处理液也可以进一步包含有机溶剂。包含有机溶剂的本发明的处理液能抑制ruo4的气体产生。该有机溶剂只要不损害本发明的处理液的功能,可以使用任意有机溶剂。若列举出一个例子,为环丁砜、乙腈、四氯化碳、1,4-二噁烷等,理所当然的是,有机溶剂不限定于这些。

191.利用本发明的处理液对钌进行蚀刻时的温度没有特别限制,考虑钌的蚀刻速度、处理液的稳定性、ruo4气体产生量等来确定即可。处理温度越高,则ruo4气体的产生量越多,因此优选处理温度低。另一方面,越为高温,则钌的蚀刻速度越大。从兼顾ruo4气体抑制和钌的蚀刻速度的观点考虑,对钌进行蚀刻的温度优选为10℃~90℃,更优选为15℃~70℃,最优选为20℃~60℃。

192.利用本发明的处理液对钌进行蚀刻时的处理时间为0.1~120分钟,优选为0.3~60分钟的范围,根据蚀刻条件、使用的半导体元件来适当选择即可。作为使用了本发明的处理液后的冲洗液,可以使用醇那样的有机溶剂,但仅利用脱离子水冲洗也是充分的。

193.若使用本发明的处理液,则能抑制ruo4气体产生,并且以充分的蚀刻速度(以上)去除附着于半导体晶片的端面部、背面部的钌。在需要以上的蚀刻速度的情况下,适当选择如下条件即可:处理液所含的次溴酸离子浓度、次氯酸离子浓度、含溴的化合物浓度、氧化剂浓度、处理液的ph、处理温度、处理液与晶片的接触方法等。

194.可以在制造出上述本发明的处理液后,利用该处理液对堆积于基盘的钌系金属膜和/或钌合金膜进行蚀刻。

195.(处理液的保存)

196.本发明的处理液优选低温和/或者遮光保存。通过在低温和/或者遮光下保存,能期待抑制处理液中的氧化剂、次溴酸离子等的分解的效果。而且,通过利用封入有惰性气体的容器保存处理液,防止二氧化碳的混入,能维持处理液的稳定性。此外,该容器的内表面,即与处理液接触的面优选由玻璃或有机高分子材料形成。其原因在于,若该反应容器的内表面由玻璃或有机高分子材料形成,则能进一步减少金属、金属氧化物、有机物等杂质混入。作为用于该反应容器的内表面的有机高分子材料,可以优选使用在本发明的处理液的制造中举例示出的材料。此外,保存处理液时的ph可以适当选择,但为了防止次溴酸离子、含溴的化合物、氧化剂、其他添加剂等的分解,处理液的ph优选为碱性,进一步优选为8以上且14以下,最优选为12以上且14以下。

197.[实施例]

[0198]

以下,通过实施例对本发明进一步具体地进行说明,但本发明不受这些实施例限制。

[0199]

(ph测定方法)

[0200]

使用台式ph计(laqua f―73,堀场制作所公司制),对在实施例和比较例中制备出的处理液10ml进行了ph测定。ph测定在制备处理液,在25℃下稳定后实施。

[0201]

(钌的成膜和膜厚变化量)

[0202]

在实施例和比较例中使用的钌膜如下所述地成膜。在硅晶片上使用间歇式热氧化炉形成氧化膜,在该氧化膜上使用溅射法将钌成膜通过四探针电阻测定器(loresta-gp,三菱化学analytech公司制)对片电阻进行测定而换算为膜厚,作为蚀刻处理前的钌膜厚。蚀刻处理后也同样地通过四探针电阻测定器对片电阻进行测定而换算

为膜厚,作为蚀刻处理后的钌膜厚。将蚀刻处理后的钌膜厚与蚀刻处理前的钌膜厚之差作为蚀刻处理前后的膜厚变化量。

[0203]

(二氧化钌的成膜和膜厚变化量)

[0204]

在实施例中使用的二氧化钌膜如下所述地成膜。在硅晶片上使用间歇式热氧化炉形成氧化膜,在该氧化膜上使用溅射法将二氧化钌成膜通过四探针电阻测定器(loresta-gp,三菱化学analytech公司制)对片电阻进行测定而换算为膜厚,作为蚀刻处理前的二氧化钌膜厚。蚀刻处理后也同样地通过四探针电阻测定器对片电阻进行测定而换算为膜厚,作为蚀刻处理后的二氧化钌膜厚。将蚀刻处理后的二氧化钌膜厚与蚀刻处理前的二氧化钌膜厚之差作为蚀刻处理前后的膜厚变化量。

[0205]

(钌或二氧化钌的蚀刻速度的计算方法)

[0206]

在带盖氟树脂制容器(asone制,pfa容器94.0ml)中准备了实施例和比较例的处理液60ml。将制成10

×

20mm的各样品片在处理液中25℃下浸渍1分钟,进行了钌或二氧化钌的蚀刻处理。

[0207]

此外,在带盖氟树脂制容器中准备处理液60ml,在加热至60℃的水浴(thermofisher scientific制,isotemp通用带盖水浴)中浸渍1小时,将处理液温度设为60℃。将制成10

×

20mm的各样品片在处理液中60℃下浸渍1分钟,进行了钌或二氧化钌的蚀刻处理。

[0208]

将蚀刻处理前后的膜厚变化量除以浸渍的时间得到的值计算为蚀刻速度,作为本发明中的蚀刻速度进行了评价。处理温度和处理时间示于表5。此外,在处理前后的膜厚变化量小于5埃的情况下,设为未蚀刻。

[0209]

(ruo4气体的定量分析)

[0210]

ruo4气体产生量使用icp-oes进行了测定。向密闭容器中取处理液5ml,在25℃或60℃下将成膜有膜厚的钌的10

×

20mm的si晶片1片浸渍于此直至钌全部溶解。然后,使空气(air)在密闭容器中流动,使密闭容器内的气相在加入有吸收液(1mol/l naoh)的容器中鼓泡,将在浸渍中产生的ruo4气体捕集至吸收液。通过icp-oes对该吸收液中的钌量进行测定,求出产生的ruo4气体中的ru量。在处理液中浸渍的si晶片上的钌全部溶解是通过如下确认的:通过四探针电阻测定器(loresta-gp,三菱化学analytech公司制)对浸渍前和浸渍后的片电阻分别进行测定,换算为膜厚。使用ruo4气体吸收液中所含的ru的重量除以带ru晶片的面积得到的值,对ruo4气体产生量进行了评价。将ruo4气体产生量为40μg/cm2以下的情况作为ruo4气体产生得到了抑制。

[0211]

将处理液的组成示于表1~表4,将各评价结果示于表5,将处理液的制备条件示于表6,将氧化剂的制造条件示于表7,将25℃中的次氯酸离子(clo

-

)/cl

-

系和次溴酸离子(bro

-

)/br

-

系的氧化还原电位(计算值)示于表8,将四甲基溴化铵水溶液的制备条件示于表9。

[0212]

(次溴酸离子和次氯酸离子浓度的计算方法)

[0213]

次溴酸离子和次氯酸离子浓度的测定使用了紫外可见分光光度计(uv-2600,岛津制作所公司制)。使用浓度已知的次溴酸离子和次氯酸离子水溶液制作校准曲线,对制造出的处理液中的次溴酸离子和次氯酸离子浓度进行了确定。次溴酸离子浓度根据将含溴的化合物、氧化剂、碱化合物混合后,吸收光谱稳定时的测定数据求出。

[0214]

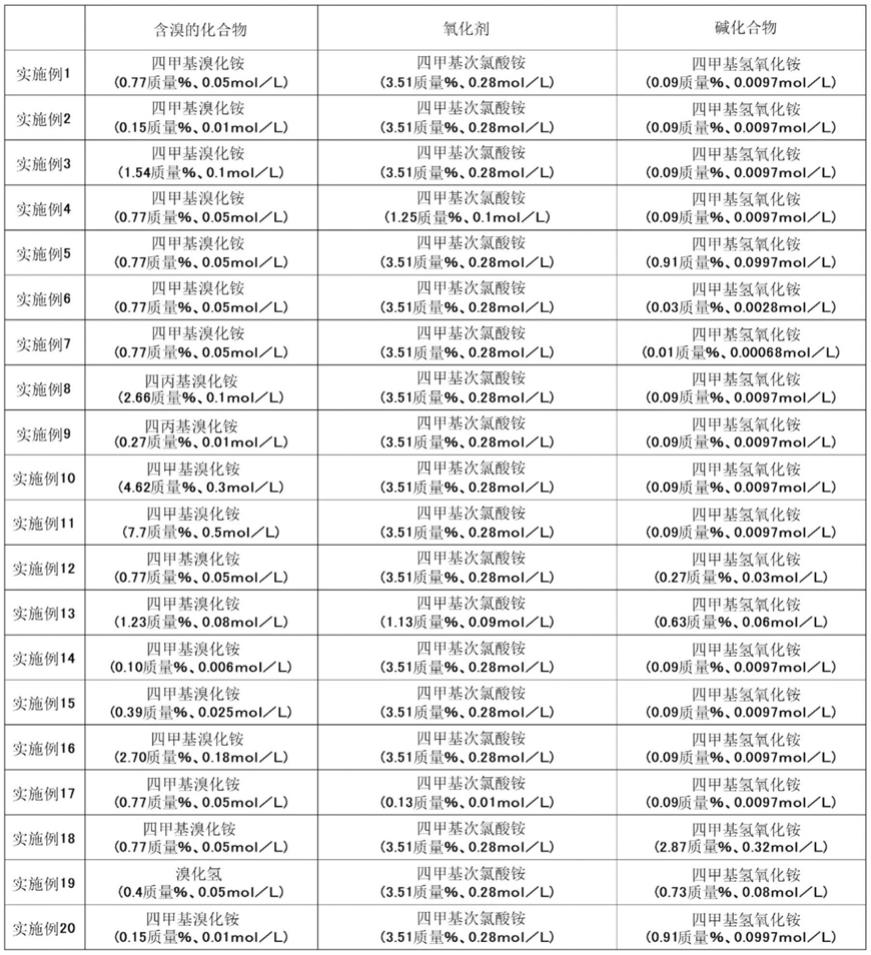

<实施例1>

[0215]

(蚀刻对象的样品的准备)

[0216]

通过(钌的成膜和膜厚变化量)所记载的方法将钌膜成膜,将切割为10

×

20mm的样品片用于评价。

[0217]

(氧化剂的制造)

[0218]

向2l的玻璃制三口烧瓶(cosmosvid公司制)中混合25质量%的四甲基氢氧化铵水溶液209g、超纯水791g,得到了co2含量为0.5ppm,5.2质量%的四甲基氢氧化铵水溶液。此时的ph为13.8。

[0219]

接着,在三口烧瓶内放入旋转子(asone公司制,总长30mm

×

直径8mm),在一个开口部投入温度计保护管(cosmosvid公司制,底封型)和温度计,在另一个开口部连接氯气罐(bombe)和氮气罐,使处于能任意进行氯气/氮气的切换的状态的pfa制管(flon工业株式会社制,f-8011-02)的顶端浸渍于该溶液底部,其余的一个开口部连接由5质量%的氢氧化钠水溶液充满的气体清洗瓶(asone公司制,气体清洗瓶,型号2450/500)。接着,从pfa制管以0.289pa

·

m3/秒(0℃换算时)流通二氧化碳浓度小于1ppm的氮气20分钟,由此排出气相部的二氧化碳。此时,气相部的二氧化碳浓度为1ppm以下。

[0220]

然后,将磁力搅拌器(asone公司制,c-mag hs10)设置于三口烧瓶下部,以300rpm进行旋转、搅拌,一边利用冰水对三口烧瓶外周部进行冷却,一边以0.059pa

·

m3/秒(0℃换算时)供给氯气(fujiox公司制,仕样纯度99.4%)180分钟,得到了四甲基次氯酸铵水溶液(氧化剂;相当于3.51质量%,0.28mol/l)与四甲基氢氧化铵(相当于0.09质量%,0.0097mol/l)的混合溶液。此时,反应中的液温为11℃。

[0221]

(处理液的制造)

[0222]

向通过上述操作得到的四甲基次氯酸铵水溶液与四甲基氢氧化铵的混合溶液99.21g中添加97质量%的四甲基溴化铵(东京化成工业公司制)0.79g(相当于0.77质量%,0.05mol/l,按溴元素量计为0.40质量%),得到了表1~表4所记载的组成的处理液100g。在此,表3所记载的水是指,在氧化剂为四甲基次氯酸铵的情况下包含氯化四甲基铵的水。

[0223]

(评价)

[0224]

对刚制造后的处理液的ph、钌的蚀刻速度、ruo4气体产生量、次溴酸离子浓度进行了评价。钌的蚀刻速度的评价通过上述“钌的蚀刻速度的计算方法”进行。ruo4气体产生量的评价通过上述“ruo4气体的定量分析”进行。次溴酸离子浓度的评价通过上述“次溴酸离子浓度的计算方法”进行。蚀刻速度的稳定性评价如下所述地进行。每10小时通过上述“钌的蚀刻速度的计算方法”对制造出的处理液的蚀刻速度进行评价。将所得到的蚀刻速度相对于刚制造后的蚀刻速度为

±

20%以内的增减的时间作为蚀刻速度的稳定时间。

[0225]

<实施例2~23、比较例1~3>

[0226]

实施例2~23、比较例1~3以含溴的化合物浓度、氧化剂浓度、碱化合物浓度、ph成为表1~表4所示的组成的方式通过与实施例1相同的方法制备处理液,使用与实施例1同样地准备的钌膜(样品片)进行了评价。需要说明的是,比较例1、2的处理前后的膜厚变化量小于5埃,因此判断为ru未被蚀刻。因此未进行ruo4气体的评价。在实施例19、22中,使用氢溴酸(酸性)作为含溴的化合物,与包含氧化剂和碱化合物的水溶液(碱性)混合而对包含次溴酸离子的水溶液(碱性)进行调整后,实施钌的蚀刻,其他实施例同样,确认到钌的蚀刻速度

大,蚀刻速度的稳定性优异,ruo4气体抑制效果高。

[0227]

<实施例24>

[0228]

(含有氧化剂和碱化合物的溶液的制备)

[0229]

通过实施例1所记载的氧化剂的制造方法,以氧化剂浓度、碱化合物浓度、ph成为表6所示的组成的方式制备出含有氧化剂和碱化合物的溶液(a液)。

[0230]

(含有含溴的化合物的溶液的制备)

[0231]

将97质量%的四甲基溴化铵(东京化成工业公司制)3.97g(相当于3.85质量%,0.25mol/l)、25质量%的四甲基氢氧化铵水溶液0.354g、以及超纯水95.6g混合,以成为表6所示的组成的方式制备出含有含溴的化合物的溶液(b液)。

[0232]

(处理液的制造)

[0233]

向通过上述的操作得到的a液80g中添加b液20g,得到了表1~表4所记载的组成的处理液100g。

[0234]

(评价)

[0235]

对于所得到的处理液,通过与实施例1相同的方法进行了评价。

[0236]

<实施例25~30>

[0237]

实施例25~30以含溴的化合物浓度、氧化剂浓度、碱化合物浓度、ph以成为表1~表4的组成的方式,依照表6所示的组成、混合比以及混合方法,通过与实施例24相同的方法制备处理液,进行了评价。表6中的反应时间是指,a液与b液的混合后直至蚀刻速率稳定化的时间,即直至次溴酸离子(bro

-

)浓度稳定化的时间,为每1分钟对次溴酸离子浓度进行测定时的浓度变化落入

±

5%以内为止的时间。

[0238]

<实施例31>

[0239]

(处理液的制造)

[0240]

向超纯水94.43g中加入高碘酸(fuji film和光纯药制)1.14g(相当于1.14质量%,0.05mol/l)以及四甲基溴化铵(东京化成制,97质量%)0.79g(相当于0.77质量%,0.05mol/l),放置3小时后,添加25质量%的四甲基氢氧化铵水溶液直至ph成为11,由此得到了表1~表4所记载的组成的处理液100g。

[0241]

(评价)

[0242]

对于所得到的处理液,通过与实施例1相同的方法进行了评价。

[0243]

<实施例32>

[0244]

(处理液的制造)

[0245]

向超纯水78.21g中加入四甲基溴化铵(东京化成工业公司制,97质量%)0.79g(相当于0.77质量%,0.05mol/l)和25质量%的四甲基氢氧化铵水溶液16.0g后,添加高碘酸(fuji film和光纯药制)5.0g(相当于5.0质量%,0.22mol/l),由此得到了表1~表4所记载的组成的处理液100g。

[0246]

(评价)

[0247]

对于所得到的处理液,通过与实施例1相同的方法进行了评价。

[0248]

<实施例33~35>

[0249]

实施例33~35依据表7所记载的条件,通过与实施例1相同的方法制造氧化剂,以含溴的化合物浓度、氧化剂浓度、碱化合物浓度、ph成为表1~表4所示的组成的方式通过与

实施例1相同的方法制备出处理液。通过与实施例1相同的方法进行了评价。

[0250]

<实施例36>

[0251]

(四甲基溴化铵的制造)

[0252]

向25%四甲基氢氧化铵水溶液(fuji film和光纯药工业公司制)9.12g中加入超纯水90.88g,制备出2.28%四甲基氢氧化铵水溶液。接着向47%氢溴酸(东京化成工业公司制)4.3g中加入超纯水95.7g制备2.02%氢溴酸。将2.28%四甲基氢氧化铵水溶液50g与2.02%氢溴酸50g混合,由此得到了表9所记载的四甲基溴化铵水溶液100g。

[0253]

(处理液的制造)

[0254]

向通过与实施例1相同的方法得到的四甲基次氯酸铵水溶液与四甲基氢氧化铵的混合溶液80g中加入3.85%四甲基溴化铵水溶液20g,由此得到了表1~4所记载的组成的处理液100g。

[0255]

(评价)

[0256]

对于所得到的处理液,通过与实施例1相同的方法进行了评价。

[0257]

<实施例37>

[0258]

通过与实施例3相同的方法,得到了表1~表4所记载的组成的处理液。对刚制造后的处理液的ph、二氧化钌的蚀刻速度、ruo4气体产生量、次溴酸离子浓度进行了评价。二氧化钌的蚀刻速度的评价通过上述“二氧化钌的蚀刻速度的计算方法”进行。ruo4气体产生量的评价通过上述“ruo4气体的定量分析”进行。次溴酸离子浓度的评价通过上述“次溴酸离子浓度的计算方法”进行。蚀刻速度的稳定性评价如下所述地进行。每10小时通过上述“二氧化钌的蚀刻速度的计算方法”对制造出的处理液的蚀刻速度进行了评价。将所得到的蚀刻速度相对于刚制造后的蚀刻速度为

±

20%以内的增减的时间作为蚀刻速度的稳定时间。

[0259]

<实施例38>

[0260]

制备出包含溴酸钠(和光纯药制)0.075g(0.05mol/l),包含与表1所示的实施例1相同浓度的含溴的化合物、氧化剂、碱化合物的ph12的处理液。对于所得到的处理液,通过与实施例1相同的方法进行了评价。

[0261]

<实施例39>

[0262]

制备出包含溴酸钠(和光纯药制)0.075g(0.05mol/l),包含与表1所示的实施例10相同浓度的含溴的化合物、氧化剂、碱化合物的ph12的处理液。对于所得到的处理液,通过与实施例1相同的方法进行了评价。

[0263]

将处理液的组成和各评价结果示于表1~表5。如表5所示,在比较例1和2中,钌完全未被蚀刻,在可能进行蚀刻的比较例3中,蚀刻速率和稳定性低,ruo4气体产生量为允许值的2倍高,因此无法满足蚀刻速率、稳定性、ruo4气体抑制能力的全部。相对于此,就本实施例的处理液而言,均确认到满足下述三个性能:不仅钌的蚀刻速度快,而且蚀刻速度的稳定性优异,而且ruo4气体抑制效果高。根据实施例24~30的结果,确认到这些处理液的直至蚀刻速率稳定化的时间充分快至1小时以内。实施例37与实施例3为相同次溴酸离子浓度和相同ph的处理液,能确认到对二氧化钌也具有高蚀刻性能。在实施例38、39中,在处理液中存在bro

-

、bro

3-

、br

-

,由此蚀刻速度的稳定性提高。

[0264]

[表1]

[0265][0266]

[表2]

[0267][0268]

[表3]

[0269][0270]

[表4]

[0271][0272]

[表5]

[0273][0274]

[表6]

[0275][0276]

[表7]

[0277][0278]

[表8]

[0279][0280]

[表9]

[0281]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。