1.本发明涉及一种固化砂,尤其是适用于海域天然气水合物开采的低温自悬浮固化砂的制备方法。

背景技术:

2.随着全球经济的日益发展,世界各国对能源的需求量迅猛增长,常规油气资源已经无法满足工业生产的需求,同时随着人类对环境保护意愿的不断增强,一些相对清洁的非常规油气资源被不断勘探发现并逐步实现了工业化生产。然而这些清洁的非常规油气资源被开发过程中,有些受制于自身储层条件的影响,有些储层胶结疏松,开采过程中极易出砂从而导致产量锐减,有些渗透性差,产量低导致难以实现产业化。尤其近年来,海域天然气水合物开发进程被不断推进,水合物试采实现了从探索性试采到试验性试采。但是海域天然气水合物储层胶结疏松、地层砂粒径小、泥质含量高、井壁易坍塌,地层易出砂,需采用防砂完井方式,确定合理挡砂精度,保证井底气水流动性,以满足海域天然气水合物试采生产需求。在目前海域天然气水合物储层条件下,采取常规的方式来进一步提高产气量和稳产周期已显得力不从心,如何通过一系列创新性技术研发进一步提高海域天然气水合物产气量和稳产周期成为生产性试采的技术攻关方向。

3.现有技术,有一种利用微胶囊包封固化剂的低温固结砂制备方法,该方法将第二固化剂包覆于骨料表面,同时微胶囊将第二粘结剂和第二固化剂隔离,利用压力破壁微胶囊,当达到破壁压力时,微胶囊壁破裂,释放出第二固化剂,使其与第二粘结剂在地下发生固结反应,形成具有三维网状的连续的胶结固化体,可实现防砂防返吐。该固结砂体系存在的问题是:低温固结砂需要依靠压力破壁微胶囊,进而实现固化。而对于天然气水合物的开采,深度在海床下200米以内,如果施加压力可能会造成地层破裂,甚至破坏水合物的平衡。

4.还有一种固结砂体系可以在各类环境下固化,方便施工。但在地层温度小于60℃时,需先加入带有支撑剂颗粒注入至需要固砂的位置,然后将增强剂以顶替液的形式注入需要固砂的位置。存在的问题一是施工复杂,二是固化剂和破胶剂一种为还原剂,一种为氧化剂,两者随着溶解会相互干扰影响作用效果。

技术实现要素:

5.本发明旨在解决现有技术的问题,提供一种可实现携砂-破胶-固化一次完成的低温自悬浮固化砂及制备方法。

6.为达到上述目的,本发明采用的技术方案是这样的:

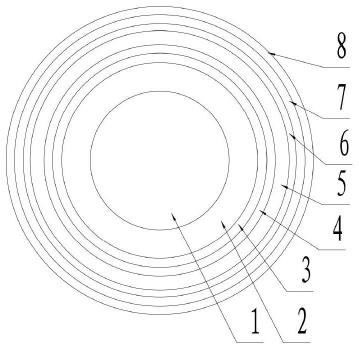

7.一种低温自悬浮固化砂,包括内核基料颗粒和自内核基料颗粒向外依次包覆的固化层、第一隔离层、催化层、第二隔离层、破胶层、第三隔离层和悬浮层。

8.上述低温自悬浮固化砂,内核基料颗粒与固化层的质量比为1000:20-40;内核基料颗粒与第一隔离层的质量比为1000:2-4;内核基料颗粒与催化层的质量比为1000:2-4;内核基料颗粒与第二隔离层的质量比为1000:4-8;内核基料颗粒与破胶层的质量比为

1000:1-1.3;内核基料颗粒与第三隔离层的质量比为1000:2-4;内核基料颗粒与悬浮层的质量比为1000:3-6。

9.上述低温自悬浮固化砂,所述内核基料颗粒为石英砂或陶粒;所述固化层包括粘结剂和固化剂,粘结剂、固化剂的质量比为15-25:5-15;所述第一隔离层、第二隔离层、第三隔离层均为隔离剂;所述催化层为酸性催化剂;所述破胶层包括破胶剂、低温活化剂和辛基酚聚氧乙烯醚,破胶剂、低温活化剂、基酚聚氧乙烯醚三者的质量比为0.8-1:0.2-0.3:0.06;所述悬浮层为改性聚丙烯酰胺和辛基酚聚氧乙烯醚,改性聚丙烯酰胺、基酚聚氧乙烯醚两者的质量比为4-6:0.3,改性聚丙烯酰胺分子量为800-1200万。

10.上述低温自悬浮固化砂,所述粘结剂为环氧树脂;所述固化剂为酚醛胺环氧树脂固化剂;所述隔离剂为聚乙二醇;所述酸性催化剂为苯磺酸;所述破胶剂为过硫酸铵;所述低温活化剂为亚硫酸氢钠。

11.上述低温自悬浮固化砂,所述破胶剂为氧化破胶剂;所述低温活化剂为还原剂。

12.上述低温自悬浮固化砂,所述内核基料颗粒为40-70目的石英砂或陶粒。

13.一种低温自悬浮固化砂的制备方法,包括以下步骤:

14.(1)将设计量内核基料颗粒投入反应釜中,开启搅拌机,开启干燥热风,干燥热风的温度为35℃-40℃;

15.(2)将设计量的粘结剂通过喷嘴加入反应釜中的内核基料上,继续搅拌,维持干燥热风鼓风,搅拌180s-240s;维持反应釜内温度,通过喷嘴向反应釜加入设计量的热融化的固化剂溶液,继续混拌180-240s;

16.(3)反应釜底部热风改为常温空气,冷却反应釜内的物料,反应釜内的物料筛分后得到固结砂;

17.(4)配置隔离层溶液:将设计量的隔离剂充分溶解于乙醇,得到第一、第二、第三隔离层所用的隔离剂;

18.(5)配置破胶层:在设计量的辛基酚聚氧乙烯醚中加入无水乙醇,再加入设计量的破胶剂和低温活化剂,得到破胶层所用的破胶剂;

19.(6)配置悬浮层:在设计量的辛基酚聚氧乙烯醚中加入无水乙醇,再加入设计量的改性聚丙烯酰胺,得到悬浮层所用的悬浮剂;

20.(7)将步骤(3)中制备的设计量的固结砂投入反应釜中,开启干燥热鼓风,热风温度35℃-40℃,开启搅拌机,边搅拌边喷涂热溶隔离剂;维持釜内热风鼓风,封闭釜口,抽真空,回收溶剂;

21.(8)维持釜内温度及混拌强度,将酸性催化剂完全热熔解后维持温度,通过喷嘴按设计量喷涂于釜内的物料上,维持混拌;封闭釜口,抽真空,回收溶剂;

22.(9)维持釜内温度及混拌强度,通过喷嘴将热溶的隔离剂喷涂到反应釜的物料表面;封闭釜口,抽真空,回收溶剂;

23.(10)维持釜内温度及混拌强度,通过喷嘴将步骤(5)中配置的破胶剂浆液喷涂于反应釜内物料表面,继续维持釜内温度混拌120秒;封闭釜口,抽真空,回收溶剂;

24.(11)维持釜内温度及混拌强度,通过喷嘴将热溶的隔离剂喷涂到反应釜内物料表面,继续维持釜内温度混拌120秒,抽真空,回收溶剂;

25.(12)维持釜内温度及混拌强度,通过喷嘴将步骤(6)中配置的悬浮剂浆液喷涂于

釜内物料表面,继续维持釜内温度混拌120秒;封闭釜口,抽真空,回收溶剂;

26.(13)待溶剂全部排出,改反应釜底部热风为常温空气,待物料冷却,停止鼓风,打开反应釜,停止搅拌,放出物料,过筛分后即得低温自悬浮固化砂。

27.本发明所述低温自悬浮固化砂的优点如下:1、低温溶解。在地层温度在20℃以下,隔离层遇水溶解,无需施加压力;2、溶解时间可调。通过改变隔离层的质量,来调整隔离层的溶解时间,满足不同状态下的使用要求;3、隔离层有效隔离固化剂和破胶剂。该低温自悬浮固化砂逐层溶解,破胶剂溶解后先进行破胶,破胶完成后,固化剂才逐步释放,避免不同性质的物质相互影响干扰作用效果;4、施工工艺简单。海上平台空间狭窄,用该低温自悬浮固化砂体系,无需多余设备,直接与水混合搅拌即可;5、低温固化。加入酸催化剂,促进了环氧树脂低温下缩聚反应,可在低温状态下快速固化。6、低温破胶。加入亚硫酸氢钠,有助于引发过硫酸铵释放氧自由基分解,缩短破胶时间和温度。

28.本发明提供的低温自悬浮固化砂制备方法可操作性强、易于实施。

29.综上所述,本发明所述低温自悬浮固化砂既能将携砂和固化有效结合再一起,又解决了低温破胶和低温固化的问题。为海域天然气水合物开采提供了一种创新性技术,为进一步提高海域天然气水合物产气量和稳产周期提供了技术支持。

附图说明

30.图1是低温自悬浮固化砂结构示意图;

31.图2是反应釜的示意图。

32.图中各标号清单为:1、内核基料颗粒 2、固化层,3、第一隔离层,4、催化层,5、第二隔离层,6、破胶层,7、第三隔离层,8、悬浮层,9、反应釜,10、喷嘴,11、搅拌器,12、加砂口,13、出料口,14、溶剂回收装置。

具体实施方式

33.以下结合附图对本发明方法予以详述。

34.参看图1,本发明所示低温自悬浮固化砂,为多层结构,其构成包括内核基料颗粒1和自内核基料颗粒向外依次包覆的固化层2、第一隔离层3、催化层4、第二隔离层5、破胶层6、第三隔离层7和悬浮层8。所述固化砂进入水中后,悬浮层在清水或海水中快速溶解溶胀,悬浮层溶解后,能够携带内核基料颗粒进入目的地层;第三隔离层随着时间增加逐渐溶解,释放出破胶层的破胶剂;破胶完成后,第二隔离层继续溶解,释放出催化层的酸性催化剂;之后第一隔离层继续溶解,固化层的固化剂和粘结剂释放出来,与催化剂进行反应,进而完成固化。各层逐渐溶解,协同作用,最后达到低温携砂-破胶-固化一次性完成。改变隔离层的质量可以改变隔离层厚度,达到控制溶解时间。本发明内核基料颗粒与第一隔离层的质量比为1000:2-4,溶解时间可控制在1-3小时;内核基料颗粒与第三隔离层的质量比为1000:2-4,溶解时间可控制在1-3小时;内核基料颗粒与第二隔离层的质量比为1000:4-8,溶解时间可控制在3-6小时。提高第二隔离层质量,可以调整第二隔离层的溶解时间,使得外层破胶时间延长,达到完全破胶的目的。隔离层完全溶解不是靠压力或者温度其它外力。所述固化砂,各组分逐步释放,有机协同作用,达到在海上平台完成混砂、携砂、铺置、固化的施工工艺。所述固化砂,施工工艺简单、可低温破胶、低温固化,解决了传统固化砂中固化

剂与携砂液破胶剂相互抵触,从而影响固化效果以及破胶效果的问题,所述固化砂破胶彻底,低温固化强度高,完全能够满足海域天然气水合物开采储层改造的要求。本发明中,破胶层引入还原剂(低温活化剂)引发氧化剂释放氧自由基分解,加速低温下破胶;催化层为酸性催化剂,可促进低温下固化。

35.以下给出具体的实施例:

36.参看图2,取1000kg20/40号石英砂颗粒为内核基料颗粒,将内核基料颗粒由反应釜9的加砂口12投入反应釜中,开启搅拌器11,开启干燥热风38℃,将20kge-42环氧树脂通过喷嘴10加入反应釜中的内核基料颗粒中,继续搅拌,维持干燥热风鼓风(风力控制强度以支撑剂颗粒悬空为依据),搅拌180-240s;继续混拌,维持反应釜内温度,通过喷嘴加入15kg热融化的酚醛胺环氧树脂固化剂溶液,继续混拌180-240s;改反应釜底部热风为常温空气,冷却,过筛得到固结砂。

37.配置隔离层溶液:

38.将3kg的聚乙二醇4000充分溶解于3kg乙醇,得到第一隔离层所用的隔离剂;

39.将6kg的聚乙二醇6000充分溶解于6kg乙醇,得到第二隔离层所用的隔离剂;

40.将4kg的聚乙二醇4000充分溶解于4kg乙醇,得到第三隔离层所用的隔离剂;

41.配置催化剂:将3kg的苯磺酸完全溶解于1kg乙醇,得到催化层所用催化剂;

42.配置破胶层:将0.06kg的辛基酚聚氧乙烯醚op-40中加入2kg的无水乙醇中,溶解后,加入1kg的过硫酸铵(500目以上)和0.2kg亚硫酸氢钠(500目以上),充分搅拌,得到破胶层所用的破胶剂。

43.配置悬浮层:将0.3kg的辛基酚聚氧乙烯醚op-40中加入12kg的无水乙醇中,加入5kg的改性聚丙烯酰胺(分子量1000万,500目以上,改性聚丙烯酰胺的选自爱森(中国)絮凝剂有限公司产品,代号6225),得到悬浮层所用的悬浮剂。

44.辛基酚聚氧乙烯醚op-40易溶于水,加热为液体,当乙醇抽真空去除冷却后,冷却室温为固体,可提高包覆作用;另外该物质具有润湿、增溶的作用,可改变固化砂表面润湿反转性能。

45.将所述固结砂投入反应釜中,开启干燥热鼓风(40℃,风力控制强度以支撑剂颗粒悬空为依据),开启搅拌,边搅拌边喷涂热溶的第一隔离层所用的隔离剂;维持釜内热风鼓风,封闭釜口,抽真空,由溶剂回收装置14回收溶剂;维持反应釜内温度及混拌强度,通过喷嘴将配置催化剂喷涂于釜内的物料上,维持混拌;封闭釜口,抽真空,回收溶剂;边搅拌边喷涂第二隔离层所用的隔离剂,维持釜内温度,封闭釜口,抽真空,回收溶剂;维持釜内温度,边搅拌边喷涂配置的破胶剂,封闭釜口,抽真空,回收溶剂;边搅拌边喷涂第三隔离剂所用的隔离剂,维持釜内温度,封闭釜口,抽真空,回收溶剂;维持釜内温度,边搅拌边喷涂配置的悬浮剂浆液,封闭釜口,抽真空,回收溶剂;待溶剂全部排出,改装置底部热风为常温空气,冷却,停止鼓风,继续搅拌10分钟,停止搅拌,由出料口放出物料,过筛分后即得低温自悬浮固化砂。

46.依据中国石油天然气行业标准sy/t 5107-2005《水基压裂液性能评价方法》、sy/t 6376-2008《压裂液通用技术条件》和sy/t 5108-2014水力压裂和砾石充填作业用支撑剂性能测试方法,对实施例的低温自悬浮固化砂进行多项实验,包括悬砂实验、破胶实验、渗透率实验和固化实验。

47.(1)悬砂实验

48.称取100g蒸馏水放入混调器中,调节搅拌器转速700r/min,加入225g实施例2制备的低温自悬浮固化砂,开始计时搅拌,搅拌60秒后停止搅拌,放入15℃水浴中静置。开始计时,观察60min、120min沉降稳定性。

49.实验结果:15℃条件下,120min后,悬砂任然稳定,仅有少量沉降,完全满足施工时间要求。

50.(2)破胶实验

51.称取100g蒸馏水放入混调器中,调节搅拌器转速700r/min,加入225g实施例2制备的低温自悬浮固化砂,搅拌60秒,置于15℃水浴中静置300min,取清液测基液表观粘度。

52.实验结果:破胶后,表观粘度为4.03mpa.s,说明本发明低温自悬浮固化砂体系破胶液破胶彻底。

53.(3)渗透率实验

54.称取100g蒸馏水放入混调器中,调节搅拌器转速700r/min,加入225g实施例2制备的低温自悬浮固化砂,搅拌60秒,置于制作模具中制备样块,放在15℃水域中,48h脱模,然后测其渗透率。

55.实验结果:固化后,取两个不同长度4.3cm,1.90cm岩心进行渗透率测试,4.3cm固化砂岩心渗透率为480mdc,1.90cm固化砂岩心渗透率为200mdc,渗透性能良好。

56.(4)固化实验

57.称取100g蒸馏水放入混调器中,调节搅拌器转速700r/min,加入225g实施例2制备的低温自悬浮固化砂,搅拌60秒,置于制作模具中制备样块,放在15℃水域中,48h脱模,然后测其固化强度。

58.实验结果:固化后抗压强度3.6mpa,能够达到海域天然气水合物试采的要求。

59.现场施工试验

60.为了进一步验证低温自悬浮固化砂体系性能,模拟海域天然气水合物高渗透井的建造环境,在地下进行低温自悬浮固化砂的旋喷充填工作。利用旋喷扩腔钻头在地表以下9-12m处建立一个直径约为1.5m的腔室。用一个体积约为3m3的搅拌罐与泥浆泵上水口连接。每次使用搅拌罐配2吨低温自悬浮固化砂进行充填。搅拌罐配置60%砂比的低温自悬浮固化砂:在搅拌罐内加入清水0.8m3,打开搅拌器,同时加入低温自悬浮固化砂2吨,搅拌30s后,用泥浆泵直接泵入井内。泵入4吨低温自悬浮固化砂后,钻具上提0.5m,泵入6吨低温自悬浮固化砂后,钻具上提1m,泵入8吨低温自悬浮固化砂后钻具继续上提1m,继续泵入2吨低温自悬浮固化砂,将10吨低温自悬浮固化砂全部泵入后,上提钻具至喷砂接头在井深2m处,泵入1m3清水顶替清洗管线和旋喷充填接头,起钻,静止候凝,低温自悬浮固化砂所处地层深度的温度约为15℃。候凝48小时后,分别在地下直径1.5m固化砂体的中心和距离固化砂体中心60cm的位置,下8寸取芯钻头进行钻井取芯作业,取出岩芯。将取出的岩芯进行抗压强度测试,测试结果显示中心固化砂体样品抗压强度达到了3.5mpa,外围固化砂体样品抗压强度达到了3mpa,测试结果与室内小型试验结果相吻合。

61.本发明形成的低温自悬浮固化砂体系不需要配制携砂液,用清水直接与低温自悬浮固化砂混合即可,减少了携砂液配制时间,简化了现场施工程序,在60%高砂比条件下具备良好的流动性能,可顺利泵送至地层中,该低温自悬浮固化砂体系在温度15℃的低温条

件能很好地破胶固化,且形成固化砂体强度大于3mpa,可作为一种创新的储层改造技术手段应用于海域天然气水合物试采。

62.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。