1.本发明涉及光伏材料技术领域,具体而言,涉及一种多层反射封装胶膜及光伏组件。

背景技术:

2.光伏技术是指在太阳能电池的帮助下将辐射能(主要为太阳能)直接转化为电能的技术。存在的各种太阳能电池的具体实例,最普遍的为硅电池,如单晶硅电池或者多晶硅电池,日益发展的是薄膜电池以及有机太阳能电池和染料电池等。

3.高转换效率一直是光伏组件追求的目标,而常规组件封装中,由于电池片之间存在间隙,将近3%左右的正面入射太阳光将从电池片间隙穿过而未被电池片利用,从而降低组件的发电功率。为了将间隙处的光线重新利用,在单玻组件中,通过高反射率聚合物背板将这部分太阳光重新反射至电池片正面。但聚合物背板反射一方面反射率较低,小于90%,另一方面反射面距离电池片较远,光线利用率并不高。白色封装胶膜具有95%左右的高反射率,且紧挨电池片背面,其反射效率远大于后板玻璃,能够大大提高组件发电功率。

4.目前,白色封装胶膜主要依靠在胶膜中添加反光颜料来实现对光线的反射,其中钛白粉为反射效率最高,应用最广泛的反光颜料。但是钛白粉的成本显著高于eva或poe,导致目前的白色eva或白色poe成本较透明eva或透明poe要高。随着光伏组件的平价上网趋势的推进,势必要求白色eva/poe进一步降低材料成本。

5.另外,随着电池片自身的减薄,多主栅等新技术的应用,及焊带的增厚或采用圆形焊带,对封装材料的柔韧性要求增加;而白色eva或白色poe通常采用低融指或预交联的技术来解决溢白等层压外观不良的问题,导致白色eva或白色poe的柔韧性不足,较常规透明eva或透明poe,搭配上述新型电池或搭配新型焊带时,易出现电池隐裂或裂片现象。

技术实现要素:

6.本发明的主要目的在于提供一种多层反射封装胶膜及光伏组件,以解决现有技术中的反射胶膜成本高且柔韧性不足的问题。

7.为了实现上述目的,根据本发明的一个方面,提供了一种多层反射封装胶膜,多层反射封装胶膜包括依次叠置的发泡胶层、反射胶层和基体胶层,或者多层反射封装胶膜包括依次叠置的反射胶层、发泡胶层和基体胶层,发泡胶层内具有泡孔结构,反射胶层内具有质量含量为2~30%的钛白粉,基体胶层内的填料的质量含量为10~40%,且基体胶层内钛白粉质量含量低于12%,经145℃、8min层压后多层反射封装胶膜的邵氏a硬度《85。

8.为了实现上述目的,根据本发明的一个方面,提供了一种光伏组件,包括依次层压设置的前板、透明胶膜、电池片单元、背层胶膜和背板,该背层胶膜为上述任一种的多层反射封装胶膜,多层反射封装胶膜的基体胶层远离电池片单元设置。

9.应用本发明的技术方案,由于本技术的多层反射封装胶膜将发泡胶层、反射胶层和基体胶层进行组合,其中的发泡胶层利用其泡孔结构为多层反射封装胶膜提供了良好的

柔韧性,反射胶层为多层反射封装胶层提供了高反射率,基体胶层内由于高填料含量以及低钛白粉含量从而相对于常规胶膜的成本大大降低。由此可见,本技术的多层反射封装胶膜既解决了钛白粉用量较大导致的成本高的问题;而且利用发泡胶层的柔韧性很好地缓冲了层压过程中背层胶膜和背板对电池片的压应力,进而有效缓解了电池片隐裂或裂片的问题;同时通过反射胶层中钛白粉提供了对间隙光线较高的反射能力,即对400~1100nm的光波长的反射率≥85%,实现提高光电转换效率的目的。

附图说明

10.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

11.图1示出了根据本发明的一种实施例提供的多层反射封装胶膜的结构示意图;

12.图2示出了根据本发明的另一种实施例提供的多层反射封装胶膜的结构示意图;以及

13.图3示出了根据本发明的一种实施例提供的光伏组件的拆分结构示意图。

14.其中,上述附图包括以下附图标记:

15.10、发泡胶层;20、反射胶层;30、基体胶层;

16.1、前板;2、透明胶膜;3、电池片单元;4、背层胶膜;5、背板。

具体实施方式

17.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

18.如本技术背景技术所分析的,现有技术中的反射胶膜成本高且柔韧性不足,为了解决该问题,本技术提供了一种多层反射封装胶膜及光伏组件。

19.在本技术一种典型的实施方式中,提供了一种多层反射封装胶膜,如图1和图2所示,该多层反射封装胶膜包括依次叠置的发泡胶层10、反射胶层20和基体胶层30,或者多层反射封装胶膜包括依次叠置的反射胶层20、发泡胶层10和基体胶层30,发泡胶层10内具有泡孔结构,反射胶层20内具有质量含量为2~30%的钛白粉,基体胶层30内的填料的质量含量为10~40%,且基体胶层30内钛白粉质量含量低于12%,经145℃、8min层压后多层反射封装胶膜的邵氏a硬度《85。

20.由于本技术的多层反射封装胶膜将发泡胶层10、反射胶层20和基体胶层30进行组合,其中的发泡胶层10利用其泡孔结构为多层反射封装胶膜提供了良好的柔韧性,反射胶层20为多层反射封装胶层提供了高反射率,基体胶层30内由于高填料含量以及低钛白粉含量从而相对于常规胶膜的成本大大降低。由此可见,本技术的多层反射封装胶膜既解决了钛白粉用量较大导致的成本高的问题;而且利用发泡胶层10的柔韧性很好地缓冲了层压过程中背层胶膜和背板对电池片的压应力,进而有效缓解了电池片隐裂或裂片的问题;同时通过反射胶层20中钛白粉提供了对间隙光线较高的反射能力,即对400~1100nm的光波长的反射率≥85%,实现提高光电转换效率的目的。

21.为了进一步提高多层反射封装胶膜的柔韧性,优选上述反射胶层20和基体胶层30各自独立地具有泡孔结构。由于泡孔结构的存在会使得粘结力在一定程度上的下降,为了

避免层间粘结力以及胶膜与电池片和背板粘结力下降过多,优选反射胶层20和基体胶层30的泡孔密度低于发泡胶层10的泡孔密度。

22.发泡胶层的发泡程度越大,其柔性应该是越好,为了提高其作为封装胶膜的耐撕裂能力,优选控制发泡胶层10的剖层撕裂力大于20n/cm,优选发泡胶层10的剖层撕裂力小于或等于56n/cm。进一步地,为了兼顾发泡胶层10的柔韧性和粘结力,优选对发泡胶层10的泡孔密度和泡孔直径进行控制,经过试验,优选上述发泡胶层10的泡孔密度为100~10

16

个单元胞/cm3,单元胞的泡孔直径为0.1μm~0.2mm,优选所述多层反射封装胶膜经145℃、8min层压后,其发泡胶层10面的邵氏a硬度《82。上述泡孔密度可以通过控制所添加的发泡剂的比例以及发泡工艺来控制,比如控制发泡腔温度为90~170℃,发泡时间为5s~10min。同样的胶层,发泡时间相同时,在上述温度范围内,发泡温度越高,泡孔密度越大,柔性越好;而与之相反,温度越低,泡孔密度越小,柔性越低。同样的胶层,发泡温度相同时,发泡时间越长,泡孔密度越大,柔性越好;发泡时间越短,泡孔密度越小,柔性越差。

23.上述三层胶膜层各司其职且相互协同,当反射胶层20设置在发泡胶层10和基体胶层30之间,其厚度以及钛白粉用量均相对于目前的白色胶膜的厚度和钛白粉用量大大减少,因此降低了层压过程中溢白的风险。胶膜在发泡前没有进行预交联,所形成的泡孔融合导致泡孔的直径增加,泡孔密度减小;当发泡前进行预交联比如泡孔的稳定性更好,能够维持较小的泡孔直径和较大的泡孔密度,进而保证发泡对柔性的改善效果,因此上发泡层10的交联在一定程度上对柔性改善具有更好的辅助作用;但是膜层的交联也会导致硬度在一定程度上的提升,为了避免过度交联导致硬度的增加,优选发泡胶层10和反射胶层20为预交联膜,比如发泡层10的交联度为2~30%。反射胶层20的交联度为0.5~90%。另外,层压过程中,由于高温和真空的影响,多层反射封装胶膜容易发生变形,上述交联度的控制提高了多层反射封装胶膜的尺寸稳定性,充分地解决溢白的问题。另外,为了避免基体胶层30内填料的益处,影响所封装的电池组件外观,上述基体胶层也可以为预交联膜,其交联度可以控制在60%以下,比如40%以下,比如在30%以下,或者在20%以下。

24.为了提高预交联效率,以及预交联过程中胶层尺寸的稳定性,优选地,预交联膜为辐射预交联膜。上述辐射预交联膜可以通过目前常规的辐射交联方式来实现,在一种实施例中,优选为电子辐射,其中优选上述电子辐射的电子束能量为200kev~5000kev,电子辐射的辐射剂量为5~250kgy。

25.如前所述描述的,基体胶层30设置的目的主要是为了进一步降低钛白粉大量使用的成本。目前现有技术中,比如电缆胶膜中常用的填料均可考虑应用至本技术中,一方面既满足了降低成本的要求,另一方面有满足了低介电性的要求,为了方便本领域技术人员选择合适的填料,优选上述基体胶层30的体积电阻率>1.0

×

10

14

ω

·

cm,进一步优选填料选自caco3、锌钡白、硅灰石、云母粉、氢氧化镁、氢氧化铝、氢氧化钙、滑石粉、硫酸钡、玻璃微珠、硫化锌、高岭土、蒙脱土中的任意一种或多种的组合。

26.本技术的多层反射封装胶膜的厚度可以参考现有技术设置,由于多层反射封装胶膜具有柔韧性,因此其厚度的可调节范围更宽泛,优选多层反射封装胶膜的发泡胶层10的厚度为0.05~0.5mm,反射胶层20和发泡胶层10的厚度比为1:5~12:1,基体胶层30和发泡胶层10的厚度比为4:1~1:1。

27.上述多层反射封装胶膜的各层间之间的粘结力越大越好,但是考虑到成本问题以

及胶膜整体性,优选经145℃、18min层压后,上述多层反射封装胶膜与背板的粘结力》40n/cm,优选层压后多层反射封装胶膜与电池片的粘结力》20n/cm。

28.本技术的多层反射封装胶膜可以为组合模,在层压后满足上述粘结力要求或者通过粘结剂粘结,也可以为共挤膜,优选多层反射封装胶膜为共挤胶膜,使整个胶膜的稳定性更好。

29.上述发泡胶层10可以在常规胶膜配方基础上添加发泡剂获得,且其中可以含填料也可以不含填料,在本技术一种优选的实施例中,形成上述发泡胶层10的原料包括100重量份第一光伏基体树脂、0.001~30重量份发泡剂、1~30重量份的发泡助剂、0.01~10重量份增粘剂、0.01~5重量份交联剂、0.05~5重量份第一助交联剂、0~15重量份钛白粉、0~3重量份助剂和0~10重量份第一聚烯烃合成硅油。

30.上述发泡胶层10中添加了增粘剂,进而可以提高发泡胶层10的粘结力。

31.其中的各组分采用的具体物质均可以现有技术为参考进行选择,为了提高发泡胶层10的粘结性或耐候性或降低其成本,优选上述第一光伏基体树脂选自以下聚合物中的任意一种或多种:乙烯-醋酸乙烯酯共聚物、茂金属催化聚乙烯、茂金属催化乙烯丁烯共聚物、茂金属催化乙烯辛烯共聚物、茂金属催化乙烯戊烯共聚物、乙烯丙烯共聚物、乙烯丙烯酸甲酯共聚物、乙烯甲基丙烯甲酯共聚物、乙烯-甲基丙烯酸缩水甘油酯共聚物、乙烯-甲基丙烯酸缩水甘油酯-乙酸乙烯酯共聚物、乙烯-甲基丙烯酸缩水甘油酯-丙烯酸甲酯共聚物、皂化乙烯-乙酸乙烯酯共聚物、皂化乙烯-乙酸乙烯酯-丙烯酸酯共聚物、低密度聚乙烯(ldpe)、线性低密度聚乙烯(lldpe)和线性超低密度聚乙烯。

32.当选用皂化乙烯-乙酸乙烯酯共聚物或皂化乙烯-乙酸乙烯酯-丙烯酸酯共聚物时,上述皂化物的皂化度优选为10至70%,更优选15至65%,还更优选20至60%,以进一步提高粘结力。

33.本技术的发泡胶层10可以为物理发泡得到或者化学发泡得到,无论是物理发泡还是化学发泡,其发泡原理都是基于现有原理,其操作方式也可以参考现有技术,本技术不再赘述。为了实现上述发泡作用,上述发泡剂包括物理发泡剂和/或化学发泡剂,物理发泡剂选自氮气、二氧化碳、戊烷、沸点《110℃的有机烃类液体、核-壳微球发泡剂中的任意一种或多种,比如有机烃类液体选自丙烷、丁烷、戊烷、一氯甲烷中的任意一种或多种;比如化学发泡剂为无机发泡剂和/或有机发泡剂,上述无机发泡剂包括但不限于碳酸氢钠、碳酸铵、亚硝酸钠中的任意一种或多种的组合;上述有机发泡剂包括但不限于磺酰肼类化合物、偶氮类化合物、亚硝基类化合物中的任意一种或多种的组合,进一步地,上述磺酰肼类化合物可以为4,4'-氧代双苯磺酰肼和/或对甲苯磺酰肼;上述偶氮类化合物可以为偶氮二甲酰胺(ac);上述亚硝基类化合物可以为二亚硝基-五亚甲基-四胺(dpt)。优选发泡助剂选自金属氧化物、金属盐或金属有机配合物中的任意一种或多种。具体地,比如二氧化钛(钛白粉)、zno、caco3、硬脂酸锌、mgo等。

34.在一种实施例中,优选第一助交联剂为第一敏化剂,优选第一敏化剂为烯丙基助交联剂敏化剂,优选第一敏化剂为如下化合物中的任意一种或多种:三甲代烯丙基异氰酸酯、三烯丙基异氰脲酸酯、三聚氰酸三烯丙酯、二乙烯基苯、二-异丙烯基苯、二烯丙基邻苯二甲酸酯、丙烯酸烯丙酯、甲基丙烯酸烯丙酯、马来酸二烯丙酯、邻苯二甲酸二烯丙酯。利用烯丙基的自阻聚作用,延缓发泡胶层在辐射过程中的交联进度。上述第一助交联剂的使用,

在相同辐射剂量下,延缓发泡胶层10的预交联上升速度,保持发泡胶层10具有较好的流动性(预交联度不上升或缓慢上升)。同时,在层压时,上述第一助交联剂有利于发泡胶层的热交联,缩短交联时间。

35.为进一步提升发泡胶层10的柔性,可引入第一聚烯烃合成硅油,优选第一聚烯烃合成硅油选自聚α-烯烃合成油、聚丁烯合成油、烷基苯合成油中的任意一种或多种,更优选地,所述第一聚烯烃合成硅油为液体乙烯系聚合物油;优选所述液体乙烯系聚合物油来源于乙烯a和碳原子数为3~20的α-烯烃b的组合或乙烯a、碳原子数为3~20的α-烯烃b以及非共轭多烯c的组合,且所述液体乙烯系聚合物油满足下述条件1)~4);所述非共轭多烯c在分子中合计包含2个以上选自由下述通式(i)和(ii)所组成的组中的部分结构,

[0036][0037]

其中,1)乙烯a/α-烯烃b的摩尔比为40:60~95:5;2)来源于所述非共轭多烯c的结构单元在液体乙烯系聚合物油中的重量分数为0~10%;3)乙烯-α-烯烃-非共轭多烯共聚物的重均分子量mw、来源于非共轭多烯c的结构单元的重量分数和非共轭多烯c的重均分子量mw满足:mw

×

c的重量分数/c的分子量≤40;4)通过凝胶渗透色谱法测定得到的所述液体乙烯系聚合物油数均分子量mn小于30000;优选地,所述第一聚烯烃合成硅油为乙烯-丙烯共聚物或者乙烯-丙烯-非共轭二烯三元共聚物;优选地,所述乙烯-丙烯-非共轭二烯三元共聚物中乙烯和丙烯单元的占比大于90%;

[0038]

优选所述乙烯-α-烯烃-非共轭多烯共聚物包括源自乙烯的单元或包括源自丙烯的单元,优选所述乙烯-α-烯烃-非共轭多烯共聚物包括源自二烯单体的单元,优选所述二烯单体为具有6~15个碳原子的非共轭的直链烃二烯、非共轭的支链烃二烯、非共轭的环状烃二烯中的任意一种或多种,进一步地优选所述第一聚烯烃合成硅油的重均分子量为200~50000,优选为200~10000,优选地,所述第一聚烯烃合成硅油的粘度指数为60~250,优选为80~180。

[0039]

上述反射胶层20可以与现有技术常用的单层反射胶层的组成可以相同,只不过其厚度相对于现有技术中常规的单层反射胶层的厚度大大减小;也可以为了进一步提升多层反射封装胶膜的柔韧性,引入发泡助剂或聚烯烃合成油;优选地,形成上述反射胶层20的原料包括:100重量份第二光伏基体树脂、0.01~15重量份增粘剂、0.01~5重量份交联剂、0.05~5重量份第二助交联剂、2~40重量份钛白粉、0~3重量份助剂,0~30重量份发泡剂、0~30重量份的发泡助剂和0~10重量份第二聚烯烃合成硅油。,其中钛白粉保证多层反射封装胶膜的反射率(400~1100nm)达到85%以上。

[0040]

上述第二光伏基体树脂可以选自以下聚合物中的任意一种或多种:乙烯-醋酸乙烯酯共聚物、茂金属催化聚乙烯、茂金属催化乙烯丁烯共聚物、茂金属催化乙烯辛烯共聚物、茂金属催化乙烯戊烯共聚物、乙烯丙烯共聚物、乙烯丙烯酸甲酯共聚物、乙烯甲基丙烯甲酯共聚物、乙烯-甲基丙烯酸缩水甘油酯共聚物、乙烯-甲基丙烯酸缩水甘油酯-乙酸乙烯酯共聚物、乙烯-甲基丙烯酸缩水甘油酯-丙烯酸甲酯共聚物、皂化乙烯-乙酸乙烯酯共聚物和皂化乙烯-乙酸乙烯酯-丙烯酸酯共聚物。

[0041]

在一些实施例中,上述第二助交联剂为第二敏化剂和/或第三敏化剂,优选第二敏

化剂为烯丙基敏化剂,优选第二敏化剂为如下化合物中的任意一种或多种:三甲代烯丙基异氰酸酯、三烯丙基异氰脲酸酯、三聚氰酸三烯丙酯、二乙烯基苯、二-异丙烯基苯、二烯丙基邻苯二甲酸酯、丙烯酸烯丙酯、甲基丙烯酸烯丙酯、马来酸二烯丙酯和邻苯二甲酸二烯丙酯;优选第三敏化剂为丙烯酯基敏化剂,优选第三敏化剂为如下化合物中的任意一种或多种:丙烯酸烯丙酯、甲基丙烯酸烯丙酯、三羟甲基丙烷三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯、季戊四醇三丙烯酸酯、乙氧基化甘油三丙烯酸酯、四羟甲基甲烷三丙烯酸酯、乙氧基化季戊四醇四丙烯酸酯、二羟甲基丙烷四丙烯酸酯、三羟甲基乙烷三甲基丙烯酸酯、季戊四醇四丙烯酸酯、四羟甲基甲烷四丙烯酸酯、二三羟甲基丙烷四丙烯酸酯、季戊四醇四甲基丙烯酸酯、四羟甲基甲烷四甲基丙烯酸酯、二三羟甲基丙烷四甲基丙烯酸酯、二季戊四醇聚丙烯酸酯、二季戊四醇六丙烯酸酯、二季戊四醇聚甲基丙烯酸酯、二季戊四醇六甲基丙烯酸酯。

[0042]

上述丙烯酸烯丙酯和甲基丙烯酸烯丙酯同时含有丙烯酯基团和烯丙酯基团,因此两种敏化剂都可以使用。由于上述烯丙基敏化剂和丙烯酯基敏化剂都具有在辐射条件下延缓交联、在加热条件下促进交联的作用,因此,当形成反射胶层20的原料中不含有上述助交联剂时,可以在辐射条件下对多层反射封装胶膜进行预交联处理,从而实现反射胶层20的快速预交联,而延缓发泡胶层的预交联,即在采用简单的交联方式实现各层的区别性交联,这种处理方式适合共挤胶膜。当反射胶层20中含有上述助交联剂时,为了保证各层的区别性交联,可以将各层按照设定预交联后在层叠在一起形成多层反射封装胶膜,比如将反射胶层20采用加热的方式或者更强的辐射条件或者更长的辐射时间下进行预交联,将发泡胶层10也需要预交联时在辐射条件下进行预交联以控制其交联程度,然后再进行复合;也可以将反射胶层采用加热的方式进行预交联后,将发泡胶层10或基体胶层30挤出在预交联的反射胶层上,然后再进行辐射交联。又或者,基于烯丙基敏化剂和丙烯酯基敏化剂的具有不同的延缓辐射交联的能力,烯丙基敏化剂的延缓能力大于丙烯酯基敏化剂的延缓能力,优选第二助交联剂为第三敏化剂。利用第二助交联剂和第一助交联剂的不同的延缓辐射交联的能力,采用相同的辐射条件下,实现反射胶层20的交联度大于发泡胶层10的交联度。

[0043]

上述第二聚烯烃合成硅油主要是用于提高反射胶层10的柔性,优选第二聚烯烃合成硅油选自聚α-烯烃合成油、聚丁烯合成油、烷基苯合成油中的任意一种或多种,更优选地,第二聚烯烃合成硅油为液体乙烯系聚合物油;优选液体乙烯系聚合物油来源于乙烯a和碳原子数为3~20的α-烯烃b的组合或乙烯a、碳原子数为3~20的α-烯烃b以及非共轭多烯c的组合,且液体乙烯系聚合物油满足下述条件1)~4);非共轭多烯c在分子中合计包含2个以上选自由下述通式和所组成的组中的部分结构,

[0044][0045]

其中,1)乙烯a/α-烯烃b的摩尔比为40:60~95:5;2)来源于非共轭多烯c的结构单元在液体乙烯系聚合物油中的重量分数为0~10%;3)乙烯-α-烯烃-非共轭多烯共聚物的重均分子量mw、来源于非共轭多烯c的结构单元的重量分数和非共轭多烯c的重均分子量mw满足:mw

×

c的重量分数/c的分子量≤40;4)通过凝胶渗透色谱法测定得到的液体乙烯系聚合物油数均分子量mn小于30000;优选地,第二聚烯烃合成硅油为乙烯-丙烯共聚物或者乙

烯-丙烯-非共轭二烯三元共聚物;优选地,乙烯-丙烯-非共轭二烯三元共聚物中乙烯和丙烯单元的占比大于90%。优选乙烯-α-烯烃-非共轭多烯共聚物包括源自乙烯的单元或包括源自丙烯的单元,优选乙烯-α-烯烃-非共轭多烯共聚物包括源自二烯单体的单元,优选二烯单体为具有6~15个碳原子的非共轭的直链烃二烯、非共轭的支链烃二烯、非共轭的环状烃二烯中的任意一种或多种,进一步地优选第二聚烯烃合成硅油的重均分子量为200~50000,优选为200~10000,优选地,第二聚烯烃合成硅油的粘度指数为60~250,优选为80~180。

[0046]

为提高形成泡孔结构的效率,优选发泡剂为物理发泡剂和/或化学发泡剂,优选物理发泡剂选自氮气、二氧化碳、沸点《110℃的有机烃类液体、核-壳微球发泡剂中的任意一种或多种的组合,进一步地,优选有机烃类液体选自丙烷、丁烷、戊烷、一氯甲烷中的任意一种或多种;优选化学发泡剂为无机发泡剂和/或有机发泡剂,优选无机发泡剂选自碳酸氢钠、碳酸铵、亚硝酸钠中的任意一种或多种的组合;优选有机发泡剂选自磺酰肼类化合物、偶氮类化合物、亚硝基类化合物中的任意一种或多种的组合,优选磺酰肼类化合物为4,4'-氧代双苯磺酰肼和/或对甲苯磺酰肼;优选偶氮类化合物为偶氮二甲酰胺;优选亚硝基类化合物为二亚硝基-五亚甲基-四胺。

[0047]

为使发泡剂的发泡性能尽可能的得到发挥,优选发泡助剂选自金属氧化物、金属盐、金属有机配合物中的任意一种或多种的组合。

[0048]

形成上述基体胶层30的主体树脂、交联剂、增粘剂、助剂均可参考现有技术中透明胶膜2或反射胶膜中所用的相应材料。在一种实施例中,上述形成基体胶层30的原料包括:100重量份第三光伏基体树脂、0.01~10重量份增粘剂、0.01~5重量份交联剂、0.05~2重量份第三助交联剂、0~5份钛白粉、15~60重量份填料、0~3重量份助剂、0~30重量份发泡剂、0~30重量份的发泡助剂和0~10份第三聚烯烃合成硅油。其中的增粘剂可以增加基体胶层30和背板的粘结力,另外15~60重量份的填料则大大减少了该基体胶层30的成本。且钛白粉属于可选成分,使用钛白粉的目的是为了减小填料导致的基体胶层30和反射胶层20之间的色差,因此其含量不必过多。

[0049]

优选地,上述第三光伏基体树脂选自以下聚合物中的任意一种或多种:乙烯-醋酸乙烯酯共聚物、茂金属催化聚乙烯、茂金属催化乙烯丁烯共聚物、茂金属催化乙烯辛烯共聚物、茂金属催化乙烯戊烯共聚物、乙烯丙烯共聚物、乙烯丙烯酸甲酯共聚物、乙烯甲基丙烯甲酯共聚物、乙烯-甲基丙烯酸缩水甘油酯-乙酸乙烯酯共聚物、乙烯-甲基丙烯酸缩水甘油酯-丙烯酸甲酯共聚物、皂化乙烯-乙酸乙烯酯共聚物、皂化乙烯-乙酸乙烯酯-丙烯酸酯共聚物、低密度聚乙烯(ldpe)、线性低密度聚乙烯(lldpe)、线性超低密度聚乙烯、改性聚烯烃透明树脂聚合物。

[0050]

基于基体胶层主要起到粘结的作用,为确保三层封装材料在层压形成光伏组件中具备足够的交联度,优选上述第三助交联剂为第四敏化剂和/或第五敏化剂,优选第四敏化剂为烯丙基敏化剂,优选第四敏化剂为如下化合物中的任意一种或多种:三甲代烯丙基异氰酸酯、三烯丙基异氰脲酸酯、三聚氰酸三烯丙酯、二乙烯基苯、二-异丙烯基苯、二烯丙基邻苯二甲酸酯、丙烯酸烯丙酯、甲基丙烯酸烯丙酯、马来酸二烯丙酯和邻苯二甲酸二烯丙酯;优选第五敏化剂为丙烯酸基敏化剂,优选第五敏化剂为如下化合物中的任意一种或多种:丙烯酸烯丙酯、甲基丙烯酸烯丙酯、三羟甲基丙烷三丙烯酸酯、三羟甲基丙烷三甲基丙

烯酸酯、季戊四醇三丙烯酸酯、乙氧基化甘油三丙烯酸酯、四羟甲基甲烷三丙烯酸酯、乙氧基化季戊四醇四丙烯酸酯、二羟甲基丙烷四丙烯酸酯、三羟甲基乙烷三甲基丙烯酸酯、季戊四醇四丙烯酸酯、四羟甲基甲烷四丙烯酸酯、二三羟甲基丙烷四丙烯酸酯、季戊四醇四甲基丙烯酸酯、四羟甲基甲烷四甲基丙烯酸酯、二三羟甲基丙烷四甲基丙烯酸酯、二季戊四醇聚丙烯酸酯、二季戊四醇六丙烯酸酯、二季戊四醇聚甲基丙烯酸酯、二季戊四醇六甲基丙烯酸酯;优选第三助交联剂为第四敏化剂。

[0051]

由于基体胶层30中填料较多,因此基体树脂的相对含量较其他两层较少,在同样的条件下,其容易实现交联。上述第三助交联剂的使用,有效延缓了在以共挤胶膜的形式下以辐射交联的方式进行交联时的交联速度,进而控制了多层反射封装胶膜的硬度增长。

[0052]

此外,上述的交联剂可以选用本领域常用的过氧化物,比如二(4-甲基苯甲酰)过氧化物、叔丁基过氧化碳酸异丙酯、2,5-二甲基-2,5双(叔丁过氧基)己烷、1-双(过氧化叔丁基)-3,3,5-三甲基环己烷、叔丁基过氧化碳酸-2-乙基己酯、2,5-二甲基-2,5-二(叔丁基过氧化)己烷、1,1-双(叔丁基过氧)-3,3,5三甲基环己烷、1,1双(叔戊基过氧)-3,3,5三甲基环己烷、1,1-双(叔戊基过氧)环己烷、1,1-双(叔丁基过氧)环己烷、2,2-双(叔丁基过氧)丁烷、过氧化2-乙基己基碳酸叔戊酯、2,5-二甲基2,5-双(苯甲酰过氧)-己烷、过氧化碳酸叔戊酯、过氧化3,3,5三甲基己酸叔丁酯、过氧化二异丙苯、过氧化二苯甲酰中的一种或多种。

[0053]

在一些实施例中,上述第三聚烯烃合成硅油选自聚α-烯烃合成油、聚丁烯合成油、烷基苯合成油中的任意一种或多种,更优选地,第三聚烯烃合成硅油为液体乙烯系聚合物油;优选液体乙烯系聚合物油来源于乙烯a和碳原子数为3~20的α-烯烃b的组合或乙烯a、碳原子数为3~20的α-烯烃b以及非共轭多烯c的组合,且液体乙烯系聚合物油满足下述条件1)~4);非共轭多烯c在分子中合计包含2个以上选自由下述通式和所组成的组中的部分结构,

[0054][0055]

其中,1)乙烯a/α-烯烃b的摩尔比为40:60~95:5;2)来源于非共轭多烯c的结构单元在液体乙烯系聚合物油中的重量分数为0~10%;3)乙烯-α-烯烃-非共轭多烯共聚物的重均分子量mw、来源于非共轭多烯c的结构单元的重量分数和非共轭多烯c的重均分子量mw满足:mw

×

c的重量分数/c的分子量≤40;4)通过凝胶渗透色谱法测定得到的液体乙烯系聚合物油数均分子量mn小于30000;优选地,第三聚烯烃合成硅油为乙烯-丙烯共聚物或者乙烯-丙烯-非共轭二烯三元共聚物;优选地,乙烯-丙烯-非共轭二烯三元共聚物中乙烯和丙烯单元的占比大于90%。优选乙烯-α-烯烃-非共轭多烯共聚物包括源自乙烯的单元或包括源自丙烯的单元,优选乙烯-α-烯烃-非共轭多烯共聚物包括源自二烯单体的单元,优选二烯单体为具有6~15个碳原子的非共轭的直链烃二烯、非共轭的支链烃二烯、非共轭的环状烃二烯中的任意一种或多种,进一步地优选第三聚烯烃合成硅油的重均分子量为200~50000,优选为200~10000,优选地,第三聚烯烃合成硅油的粘度指数为60~250,优选为80~180。

[0056]

为提高形成泡孔结构的效率,优选发泡剂为物理发泡剂和/或化学发泡剂,优选物

理发泡剂选自氮气、二氧化碳、沸点《110℃的有机烃类液体、核-壳微球发泡剂中的任意一种或多种的组合,进一步地,优选有机烃类液体选自丙烷、丁烷、戊烷、一氯甲烷中的任意一种或多种;优选化学发泡剂为无机发泡剂和/或有机发泡剂,优选无机发泡剂选自碳酸氢钠、碳酸铵、亚硝酸钠中的任意一种或多种的组合;优选有机发泡剂选自磺酰肼类化合物、偶氮类化合物、亚硝基类化合物中的任意一种或多种的组合,优选磺酰肼类化合物为4,4'-氧代双苯磺酰肼和/或对甲苯磺酰肼;优选偶氮类化合物为偶氮二甲酰胺;优选亚硝基类化合物为二亚硝基-五亚甲基-四胺。

[0057]

为使发泡剂的发泡性能尽可能的得到发挥,优选发泡助剂选自金属氧化物、金属盐、金属有机配合物中的任意一种或多种的组合。

[0058]

上述增粘剂可以选用本领域常用的硅烷偶联剂或三烷氧基硅烷低聚物,比如γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、3-氨丙基三甲氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、γ-巯丙基三乙氧基硅烷、n-β-氨乙基-γ-氨丙基甲基二甲氧基硅烷、二乙胺基代甲基三乙氧基硅烷、二氯甲基三乙氧基硅烷、乙烯基三甲氧基硅烷中的一种或几种。

[0059]

上述助剂也是本领域常用的一些助剂,比如光稳定剂、紫外光吸收剂、增塑剂和酸吸收剂。其中酸吸收剂为水滑石、氢氧化铝、氢氧化镁、氢氧化钙、氧化镁、氧化铝、氧化钙、氧化锌、碳酸钙、滑石粉等。光稳定剂、紫外光吸收剂和增塑剂均可采用胶膜中常用的对应物质,本技术不再一一列举。

[0060]

在本技术另一种典型的实施方式中,提供了一种光伏组件,如图3所示,该光伏组件包括依次层压设置的前板1、透明胶膜2、电池片单元3、背层胶膜4和背板5,该背层胶膜4为上述任一种的多层反射封装胶膜,多层反射封装胶膜的基体胶层30远离电池片单元3设置。

[0061]

由于本技术的多层反射封装胶膜既解决了钛白粉用量较大导致的成本高的问题;而且利用发泡胶层10的柔韧性很好地缓冲了层压过程中背层胶膜4和背板5对电池片的压应力,进而在应用至光伏组件中时有效缓解了电池片隐裂或裂片的问题;同时通过反射胶层20中钛白粉提供了对间隙光线较高的反射能力,实现提高光伏组件的光电转换效率的目的。

[0062]

以下将结合实施例和对比例,进一步说明本技术的有益效果。

[0063]

实施例1

[0064]

按照以下重量份提供发泡胶层10的各原料:

[0065]

100重量份第一光伏基体树脂、15重量份发泡剂、0.5重量份的发泡助剂、5重量份增粘剂、3重量份交联剂、3重量份第一助交联剂,5份聚烯烃合成硅油,其中第一光伏基体树脂为va含量为40%的eva树脂(熔融指数为60g/10min);发泡剂为碳酸铵,发泡助剂为氧化镁,增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第一助交联剂为丙烯酸烯丙酯,聚烯烃合成硅油为狮子化学trilene cp1100乙烯-α-烯烃-非共轭多烯共聚物合成油。

[0066]

按照以下重量份提供反射胶层20的各原料:

[0067]

100重量份第二光伏基体树脂、10重量份增粘剂、3重量份交联剂、3重量份第二助交联剂,30重量份的钛白粉,钛白粉的质量含量为20.5%,其中第二光伏基体树脂为购买va

含量为28%的eva树脂(熔融指数为20g/10min);增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第二助交联剂为丙烯酸烯丙酯,钛白粉为d50≤1μm且采用screen3#过滤网(孔径约10μm)测试,测试结果显示过滤压力值《0.5bar/g的钛白粉。

[0068]

按照以下重量份提供基体胶层30的各原料:

[0069]

100重量份第三光伏基体树脂、5重量份增粘剂、3重量份交联剂、1重量份第三助交联剂,20重量份的滑石粉,20重量份的蒙脱土,填料的质量含量为26.8%,其中第三光伏基体树脂为购买va含量为28%的eva树脂(熔融指数为20g/10min);增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第三助交联剂为丙烯酸烯丙酯。

[0070]

将各原料分别混合后,进行熔融共挤,发泡胶层、反射胶层和基体胶层各自的挤出物料经分配器在t模头内以具有边界的方式合并形成一个熔体流并以膜状挤出,得到中间为反射胶层20,两侧分别为发泡胶层10和基体胶层30的多层反射封装胶膜基膜,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,胶膜再传送至110℃烘道发泡3min,冷却收卷获得多层反射封装胶膜e1。经sem观察,其中发泡层的厚度为100μm,反射胶层20的厚度为0.3mm,基体胶层30的厚度为0.4mm。

[0071]

采用单独发泡层原料,经螺杆挤出,克重为e1中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道发泡3min,冷却收卷后得到单层封装胶膜e1-1;采用单独反射胶层原料,经反射胶层螺杆挤出,克重为e1中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道热处理3min,冷却收卷后得到单层封装胶膜e1-2。采用单独基体胶层原料,经基体胶层螺杆挤出,克重为e1中的填料胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道热处理3min,冷却收卷后得到单层封装胶膜e1-3。

[0072]

实施例2

[0073]

按照以下重量份提供发泡胶层10的各原料:

[0074]

100重量份第一光伏基体树脂、30重量份发泡剂、10重量份增粘剂、3重量份交联剂、3重量份第一助交联剂,其中第一光伏基体树脂为eva树脂,其中va含量为40%,熔融指数为60g/10min,发泡剂为碳酸铵,增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第一助交联剂为三聚氰酸三烯丙酯。

[0075]

反射胶层20和基体胶层30的原料组成与实施例1相同。

[0076]

将各原料分别混合后,进行熔融共挤,发泡胶层、反射胶层和基体胶层各自的挤出物料经分配器在t模头内以具有边界的方式合并形成一个熔体流并以膜状挤出,得到中间为反射胶层20,两侧分别为发泡胶层10和基体胶层30的多层反射封装胶膜基膜,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,胶膜再传送至90℃烘道发泡2min,冷却收卷获得多层反射封装胶膜e2。经sem观察,其中发泡层的厚度为100μm,反射胶层20的厚度为0.3mm,基体胶层30的厚度为0.4mm。

[0077]

采用单独发泡层原料,经螺杆挤出,克重为e2中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至90℃烘道发泡2min,冷却收卷后得到单层封装胶膜e2-1;采用单独反射胶层原料,经反射胶层螺杆挤出,克重为e2中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐

射强度为10kgy,辐射后,将该基膜再传送至90℃烘道热处理2min,冷却收卷后得到单层封装胶膜e2-2。采用单独基体胶层原料,经基体胶层螺杆挤出,克重为e2中的填料胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至90℃烘道热处理2min,冷却收卷后得到单层封装胶膜e2-3。

[0078]

实施例3

[0079]

按照以下重量份提供发泡胶层10的各原料:

[0080]

100重量份第一光伏基体树脂、1重量份发泡剂、10重量份的发泡助剂、1重量份增粘剂、3重量份交联剂、3重量份第一助交联剂,其中第一光伏基体树脂为eva树脂,其中va含量为40%,熔融指数为28g/10min;发泡剂为碳酸铵,发泡助剂为氧化镁,增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第一助交联剂为丙烯酸烯丙酯。

[0081]

按照以下重量份提供反射胶层20的各原料:

[0082]

100重量份第二光伏基体树脂、10重量份增粘剂、1重量份交联剂、1重量份第二助交联剂,30重量份的钛白粉,1重量份发泡剂,1.5重量份的发泡助剂和5份聚烯烃合成硅油。其中钛白粉的质量含量为20.1%,其中第二光伏基体树脂为购买va含量为28%的eva树脂(熔融指数为20g/10min);增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第二助交联剂为丙烯酸烯丙酯,钛白粉为d50≤1μm且采用screen 3#过滤网(孔径约10μm)测试,测试结果显示过滤压力值《0.5bar/g的钛白粉,发泡剂为偶氮二甲酰胺,发泡助剂为硬脂酸锌:zno:硬脂酸=2:2:1(质量比)的混合物,聚烯烃合成硅油为三井化学的luctant乙烯-α-烯烃的共聚物。

[0083]

基体胶层30的原料组成与实施例1相同。将各原料分别混合后,进行熔融共挤,发泡胶层、反射胶层和基体胶层各自的挤出物料经分配器在t模头内以具有边界的方式合并形成一个熔体流并以膜状挤出,得到中间为反射胶层20,两侧分别为发泡胶层10和基体胶层30的多层反射封装胶膜基膜,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,胶膜再传送至90℃烘道发泡1min,冷却收卷获得多层反射封装胶膜e3。经sem观察,其中发泡层的厚度为100μm,反射胶层20的厚度为0.3mm,基体胶层30的厚度为0.4mm。

[0084]

采用单独发泡层原料,经螺杆挤出,克重为e3中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至90℃烘道发泡1min,冷却收卷后得到单层封装胶膜e3-1;采用单独反射胶层原料,经反射胶层螺杆挤出,克重为e3中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至90℃烘道发泡1min,冷却收卷后得到单层封装胶膜e3-2。采用单独基体胶层原料,经基体胶层螺杆挤出,克重为e3中的填料胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至90℃烘道热处理1min,冷却收卷后得到单层封装胶膜e3-3。

[0085]

实施例4

[0086]

按照以下重量份提供发泡胶层10的各原料:

[0087]

100重量份第一光伏基体树脂、20重量份发泡剂、5重量份的发泡助剂、5重量份增粘剂、5重量份交联剂、5重量份第一助交联剂,其中第一光伏基体树脂为eva树脂,其中va含

量为40%,熔融指数为28g/10min;发泡剂为碳酸铵,发泡助剂为钛白粉,增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第一助交联剂为丙烯酸烯丙酯。

[0088]

反射胶层20和基体胶层30的原料组成与实施例1相同。将各原料分别混合后,进行熔融共挤,发泡胶层、反射胶层和基体胶层各自的挤出物料经分配器在t模头内以具有边界的方式合并形成一个熔体流并以膜状挤出,得到中间为反射胶层20,两侧分别为发泡胶层10和基体胶层30的多层反射封装胶膜基膜,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,胶膜再传送至170℃烘道发泡3min,冷却收卷获得多层反射封装胶膜e4。经sem观察,其中发泡层的厚度为150μm,反射胶层20的厚度为0.15mm,基体胶层30的厚度为0.40mm。

[0089]

采用单独发泡层原料,经螺杆挤出,克重为e4中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至170℃烘道发泡3min,冷却收卷后得到单层封装胶膜e4-1;采用单独反射胶层原料,经反射胶层螺杆挤出,克重为e4中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至170℃烘道热处理3min,冷却收卷后得到单层封装胶膜e4-2。采用单独基体胶层原料,经基体胶层螺杆挤出,克重为e4中的填料胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至170℃烘道热处理3min,冷却收卷后得到单层封装胶膜e4-3。

[0090]

实施例5

[0091]

按照以下重量份提供发泡胶层10的各原料:

[0092]

100重量份第一光伏基体树脂、15重量份发泡剂、1重量份的发泡助剂、5重量份增粘剂、3重量份交联剂、3重量份第一助交联剂,其中第一光伏基体树脂为eva树脂,其中va含量为28%,熔融指数为20g/10min;发泡剂为碳酸铵,发泡助剂为氧化镁,增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第一助交联剂为丙烯酸烯丙酯。

[0093]

反射胶层20和基体胶层30的原料组成和实施例3相同。先将反射胶层各原料,经螺杆挤出,再经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至170℃烘道发泡3min后,传送至发泡层模头下方,与发泡胶层贴合成膜,经冷却500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至90℃烘道发泡30s后,再传送至基体胶层模头下方,与基体胶层贴合,冷却收卷得到多层反射封装胶膜e5。经sem观察,其中发泡层的厚度为100μm,反射胶层20的厚度为0.3mm,基体胶层30的厚度为0.4mm。

[0094]

采用单独发泡层原料,经螺杆挤出,克重为e5中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至90℃烘道发泡30s,冷却收卷后得到单层封装胶膜e5-1;采用单独反射胶层原料,经反射胶层螺杆挤出,克重为e5中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至170℃烘道发泡3min,冷却送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至90℃烘道发泡30s,再冷却经收卷后得到单层封装胶膜e5-2。采用单独基体胶层原料,经基体胶层螺杆挤出,克重为e5

中的填料胶层克重参数,冷却收卷后得到单层封装胶膜e5-3。

[0095]

实施例6

[0096]

按照以下重量份提供发泡胶层10的各原料:

[0097]

100重量份第一光伏基体树脂、30重量份发泡剂、15重量份的发泡助剂、5重量份增粘剂、3重量份交联剂、3重量份第一助交联剂,其中第一光伏基体树脂为eva树脂,其中va含量为40%,熔融指数为60g/10min;发泡剂为碳酸铵,发泡助剂为钛白粉,增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第一助交联剂为丙烯酸烯丙酯。

[0098]

反射胶层20和基体胶层30的原料组成与实施例3相同。先将发泡胶层各原料,经螺杆挤出,再经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道发泡10min后,传送至发射胶层模头下方,与反射胶层贴合成膜,经冷却500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至170℃烘道发泡3min后,再传送至基体胶层模头下方,与基体胶层贴合,冷却收卷得到多层反射封装胶膜e6。经sem观察,其中发泡层的厚度为500μm,反射胶层20的厚度为0.1mm,基体胶层30的厚度为0.80mm。

[0099]

采用单独发泡层原料,经螺杆挤出,克重为e6中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道发泡10min后,经冷却500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至170℃烘道发泡3min后,冷却收卷后得到单层封装胶膜e6-1;

[0100]

采用单独反射胶层原料,经反射胶层螺杆挤出,克重为e6中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至170℃烘道发泡3min,冷却经收卷后得到单层封装胶膜e6-2。采用单独基体胶层原料,经基体胶层螺杆挤出,克重为e6中的填料胶层克重参数,冷却收卷后得到单层封装胶膜e6-3。

[0101]

实施例7

[0102]

按照以下重量份提供发泡胶层10的各原料:

[0103]

100重量份第一光伏基体树脂、30重量份发泡剂、10重量份的发泡助剂、10重量份增粘剂、3重量份交联剂、3重量份第一助交联剂,其中第一光伏基体树脂为eva树脂,其中va含量为40%,熔融指数为60g/10min;发泡剂为碳酸铵,发泡助剂为钛白粉,增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第一助交联剂为丙烯酸烯丙酯。

[0104]

按照以下重量份提供反射胶层20的各原料:

[0105]

100重量份第二光伏基体树脂、10重量份增粘剂、1重量份交联剂、1重量份第二助交联剂,30重量份的钛白粉和5份聚烯烃合成硅油。其中钛白粉的质量含量为21.1%,其中第二光伏基体树脂为购买va含量为40%,熔融指数为60g/10min的eva树脂;增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第二助交联剂为三聚氰酸三烯丙酯,钛白粉为d50≤1μm且采用screen 3#过滤网(孔径约10μm)测试,测试结果显示过滤压力值《0.5bar/g的钛白粉,聚烯烃合成硅油为三井化学的luctant乙烯-α-烯烃的共聚物。

[0106]

和基体胶层30的原料组成与实施例6相同。先将发泡胶层各原料,经螺杆挤出,再

经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至170℃烘道发泡10min后,传送至发射胶层模头下方,与反射胶层贴合成膜,经冷却500kev能量的电子辐射设备下方,辐射强度为5kgy,辐射后,将该基膜再传送至110℃烘道发泡3min后,再传送至基体胶层模头下方,与基体胶层贴合,冷却收卷得到多层反射封装胶膜e7。经sem观察,其中发泡层的厚度为800μm,反射胶层20的厚度为0.2mm,基体胶层30的厚度为0.8mm。

[0107]

采用单独发泡层原料,经螺杆挤出,克重为e7中的发泡胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至170℃烘道发泡10min后,经冷却500kev能量的电子辐射设备下方,辐射强度为5kgy,辐射后,将该基膜再传送至110℃烘道发泡3min后,冷却收卷后得到单层封装胶膜e7-1;采用单独反射胶层原料,经反射胶层螺杆挤出,克重为e7中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为5kgy,辐射后,将该基膜再传送至110℃烘道发泡3min,冷却经收卷后得到单层封装胶膜e7-2。采用单独基体胶层原料,经基体胶层螺杆挤出,克重为e7中的填料胶层克重参数,冷却收卷后得到单层封装胶膜e7-3。

[0108]

实施例8

[0109]

发泡胶层10和基体胶层30的原料组成同实施例1。

[0110]

按照以下重量份提供反射胶层20的各原料:

[0111]

100重量份第二光伏基体树脂、4重量份增粘剂、0.5重量份交联剂、0.5重量份第二助交联剂,40重量份的钛白粉,1份聚烯烃合成油,钛白粉的质量含量为27.4%,其中第二光伏基体树脂为95wt%va含量为28%的熔融指数为10g/10mineva树脂和5wt%乙烯-甲基丙烯酸缩水甘油酯共聚物,熔融指数为15g/10min,;增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第二助交联剂为丙烯酸烯丙酯,聚烯烃合成油为韩国大林pb680聚异丁烯合成油,钛白粉为d50≤1μm且采用screen 3#过滤网(孔径约10μm)测试,测试结果显示过滤压力值《0.5bar/g的钛白粉。

[0112]

先将反射胶层各原料,经螺杆挤出,再经冷却传送至500kev能量的电子辐射设备下方,辐射强度为30kgy,辐射后,将该基膜再传送至发泡层模头下方,与发泡胶层贴合成膜,经冷却500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至90℃烘道发泡30s后,再传送至基体胶层模头下方,与基体胶层贴合,冷却收卷得到多层反射封装胶膜e8。发泡胶层泡孔密度为80个/cm3,泡孔直径为0.1μm。经sem观察,其中发泡层的厚度为100μm,反射胶层20的厚度为0.3mm,基体胶层30的厚度为0.4mm。。

[0113]

采用单独发泡层原料,经螺杆挤出,克重为e9中的发泡胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至90℃烘道发泡30s,冷却收卷后得到单层封装胶膜e8-1;采用单独反射胶层原料,经反射胶层螺杆挤出,克重为e8中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为30kgy,辐射后,将该基膜再传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至90℃烘道热处理30s,再冷却经收卷后得到单层封装胶膜e8-2。采用单独基体胶层原料,经基体胶层螺杆挤出,克重为e8中的填料胶层克重参数,冷却收卷后得到单层封装胶膜e8-3。

[0114]

实施例9

[0115]

工艺同实施例1。

[0116]

按照以下重量份提供反射胶层20的各原料:

[0117]

100重量份第二光伏基体树脂、3重量份增粘剂、0.5重量份交联剂、0.5重量份第二助交联剂,2.2重量份的钛白粉,钛白粉的质量含量为2.1%,其中第二光伏基体树脂为eva树脂,其中va含量为28%,熔融指数为20g/10mineva;增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第二助交联剂为丙烯酸烯丙酯,钛白粉为d50≤1μm且采用screen 3#过滤网(孔径约10μm)测试,测试结果显示过滤压力值《0.5bar/g的钛白粉。

[0118]

按照以下重量份提供基体胶层30的各原料:

[0119]

100重量份第三光伏基体树脂、5重量份增粘剂、3重量份交联剂、1重量份第三助交联剂,20重量份的滑石粉,15重量份钛白粉,20重量份的蒙脱土,填料的质量含量为23%,10份聚烯烃合成硅油,其中第三光伏基体树脂为购买va含量为28%的eva树脂,熔融指数为20g/10mineva;增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第三助交联剂为丙烯酸烯丙酯,聚烯烃合成硅油为狮子化学trilene cp1100乙烯-α-烯烃-非共轭多烯共聚物合成油。

[0120]

经sem观察,其中发泡层的厚度为100μm,反射胶层20的厚度为0.6mm,基体胶层30的厚度为0.2mm。采用单独发泡层原料,经螺杆挤出,克重为e9中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道发泡3min,冷却收卷后得到单层封装胶膜e9-1;采用单独反射胶层原料,经反射胶层螺杆挤出,克重为e9中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道热处理3min,冷却收卷后得到单层封装胶膜e9-2。采用单独基体胶层原料,经基体胶层螺杆挤出,克重为e9中的填料胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道热处理3min,冷却收卷后得到单层封装胶膜e9-3。

[0121]

实施例10

[0122]

发泡胶层10和反射胶层20的原料组成和工艺同实施例1。

[0123]

按照以下重量份提供基体胶层30的各原料:

[0124]

100重量份第三光伏基体树脂、5重量份增粘剂、1重量份发泡剂,1.5重量份发泡助剂,3重量份交联剂、1重量份第三助交联剂,15重量份的玻璃微珠,填料的质量含量为12%,其中第三光伏基体树脂为eva树脂,其中va含量为28%;发泡剂为碳酸铵,发泡助剂为氧化锌,增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第三助交联剂为丙烯酸烯丙酯。

[0125]

经sem观察,其中发泡层的厚度为100μm,反射胶层20的厚度为0.3mm,基体胶层30的厚度为0.4mm。

[0126]

采用单独发泡层原料,经螺杆挤出,克重为e10中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道发泡3min,冷却收卷后得到单层封装胶膜e10-1;采用单独反射胶层原料,经反射胶层螺杆挤出,克重为e10中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道热处理3min,冷却收卷后得到

单层封装胶膜e10-2。采用单独基体胶层原料,经基体胶层螺杆挤出,克重为e10中的填料胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道热处理3min,冷却收卷后得到单层封装胶膜e10-3。

[0127]

实施例11

[0128]

发泡胶层10和反射胶层20的原料组成和工艺同实施例1。

[0129]

按照以下重量份提供基体胶层30的各原料:

[0130]

100重量份第三光伏基体树脂、5重量份增粘剂、3重量份交联剂、1重量份第三助交联剂,20重量份的滑石粉,20重量份的氢氧化镁,20重量份的锌钡白,填料的质量含量为35.5%,其中第三光伏基体树脂为eva树脂,其中va含量为28%;增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第三助交联剂为丙烯酸烯丙酯。

[0131]

经sem观察,其中发泡层的厚度为100μm,反射胶层20的厚度为0.3mm,基体胶层30的厚度为0.4mm。

[0132]

采用单独发泡层原料,经螺杆挤出,克重为e11中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道发泡3min,冷却收卷后得到单层封装胶膜e11-1;

[0133]

采用单独反射胶层原料,经反射胶层螺杆挤出,克重为e11中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道热处理3min,冷却收卷后得到单层封装胶膜e11-2。

[0134]

采用单独基体胶层原料,经基体胶层螺杆挤出,克重为e11中的填料胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道热处理3min,冷却收卷后得到单层封装胶膜e11-3。

[0135]

实施例12

[0136]

与实施例1的区别区别在于,按照以下重量份提供基体胶层30的各原料:

[0137]

100重量份第三光伏基体树脂、5重量份增粘剂、3重量份交联剂、1重量份第三助交联剂,3重量份的钛白粉,17重量份的滑石粉,20重量份的蒙脱土,钛白粉的质量含量为2.01%,其中第三光伏基体树脂为购买va含量为28%的eva树脂(熔融指数为20g/10min);增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第三助交联剂为丙烯酸烯丙酯,得到封装胶膜e12-1、e12-2、e12-3。

[0138]

实施例13

[0139]

与实施例1的区别区别在于,按照以下重量份提供基体胶层30的各原料:

[0140]

100重量份第三光伏基体树脂、5重量份增粘剂、3重量份交联剂、1重量份第三助交联剂,17重量份的钛白粉,3重量份的滑石粉,20重量份的蒙脱土,钛白粉的质量含量为11.4%,其中第三光伏基体树脂为购买va含量为28%的eva树脂(熔融指数为20g/10min);增粘剂为γ-巯丙基三乙氧基硅烷,交联剂为叔丁基过氧化碳酸-2-乙基己酯,第三助交联剂为丙烯酸烯丙酯,得到封装胶膜e13-1、e13-2、e13-3。

[0141]

实施例14

[0142]

与实施例1的区别区别在于,将各原料分别混合后,进行熔融共挤,发泡胶层、反射胶层和基体胶层各自的挤出物料经分配器在t模头内以具有边界的方式合并形成一个熔体流并以膜状挤出,得到中间为发泡胶层10,两侧分别为反射胶层20和基体胶层30的多层反

射封装胶膜基膜,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,胶膜再传送至110℃烘道发泡3min,冷却收卷获得多层反射封装胶膜e14。经sem观察,其中发泡层的厚度为100μm,反射胶层20的厚度为0.3mm,基体胶层30的厚度为0.4mm。

[0143]

采用单独发泡层原料,经螺杆挤出,克重为e14中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道发泡3min,冷却收卷后得到单层封装胶膜e14-1;采用单独反射胶层原料,经反射胶层螺杆挤出,克重为e14中的反射胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道热处理3min,冷却收卷后得到单层封装胶膜e14-2。采用单独基体胶层原料,经基体胶层螺杆挤出,克重为e14中的填料胶层克重参数,经冷却传送至500kev能量的电子辐射设备下方,辐射强度为10kgy,辐射后,将该基膜再传送至110℃烘道热处理3min,冷却收卷后得到单层封装胶膜e14-3。

[0144]

实施例15

[0145]

与实施例1的区别在于,改变各层厚度,经sem观察,其中发泡层的厚度为50μm,反射胶层20的厚度为0.6mm,基体胶层30的厚度为0.2mm,得到封装胶膜e15-1、e15-2、e15-3。

[0146]

实施例16

[0147]

与实施例1的区别在于,改变各层厚度,经sem观察,其中发泡层的厚度为300μm,反射胶层20的厚度为0.3mm,基体胶层30的厚度为0.3mm,得到封装胶膜e16-1、e16-2、e16-3。

[0148]

实施例17

[0149]

与实施例1的区别在于,改变各层厚度,经sem观察,其中发泡层的厚度为20μm,反射胶层20的厚度为0.6mm,基体胶层30的厚度为0.2mm,得到封装胶膜e17-1、e17-2、e17-3。

[0150]

对比例1

[0151]

对比例1与实施例1的区别在于,

[0152]

按照以下重量份提供基体胶层的各原料:100重量份第三光伏基体树脂、5重量份增粘剂、3重量份交联剂、1重量份第三敏化剂,30重量份的滑石粉,30重量份的氢氧化镁,20重量份的锌钡白,填料的质量含量为42.3%,其中第三光伏基体树脂为va含量为28%的eva树脂(熔融指数为20g/10min),增粘剂为3-氨丙基三甲氧基硅烷,交联剂为过氧化二异丙苯,第三敏化剂为丙烯酸烯丙酯,最终得到三层封装材料s1。

[0153]

对比例2

[0154]

对比例2与实施例9的区别在于,封装胶膜由单层反射胶层20构成,其余同实施例9的操作,最终得到胶膜s2。

[0155]

对比例3

[0156]

对比例3为对比例2未经电子束预交联处理,直接收卷得到胶膜s3。

[0157]

对比例4

[0158]

对比例4与实施例3的区别在于,将电子束辐射后的基膜,再传送至170℃烘道发泡11min,冷却收卷后得到封装胶膜s4。

[0159]

对实施例1至17和对比例1至4的胶膜进行检测,其中

[0160]

1、封装材料剥离强度

[0161]

测试方法参考国家标准gb/t2790《胶粘剂180

°

剥离强度试验方法挠性材料对刚性材料》。

[0162]

封装胶膜与背板的剥离强度样品制作:取3mm厚玻璃、封装材料、背板,按玻璃/f406ps/封装胶膜(反射层朝f406ps)/隔离小条/背板次序放入真空层压机内,在145℃,层压固化18min。f406ps为杭州福斯特应用材料股份有限公司市售透明eva产品。

[0163]

封装胶膜与电池的剥离强度样品制作:取3mm厚玻璃、单片晶硅电池、封装材料、背板,按玻璃/f406ps/电池/隔离小条/封装胶膜/背板次序放入真空层压机内,在145℃,层压固化18min。

[0164]

在拉力机上进行测试,剥离速度为100mm/min,记录拉伸强度数值。

[0165]

其中封装胶膜与背板的剥离强度,记为“/b”;封装胶膜与电池的剥离强度记为“/c”。

[0166]

2、预交联度

[0167]

交联度采用二甲苯加热萃取的方法测试。未经二甲苯溶解的质量与初始质量的比值即为交联度。取三个样品的算术平均值作为胶膜的交联度,单位%。层压前封装胶膜的预交联度为直接经二甲苯加热萃取的交联度。

[0168]

3、体积电阻率

[0169]

将封装胶膜按145℃、18分钟的层压条件层压,层压后厚度0.5mm。将层压后的样品裁切成8cm*8cm的尺寸,放置在25℃、50%相对湿度的环境下24小时。根据iec62788-1-2的标准,采用keithley 6517b高阻仪测试样品在1000v、60分钟的极化时间下体积电阻率。取三个样品的算术平均值作为胶膜的体积电阻率。

[0170]

4、泡孔直径、泡孔密度

[0171]

使用扫描电子显微镜对封装胶膜的泡孔结构进行表征。在两个或3个扫描电镜图像中,使用封装胶膜中至少200个泡孔直径的平均大小作为封装胶膜的泡孔直径。

[0172]

泡孔密度n0(cells/cm3)由以下公式计算:

[0173][0174]

n为泡孔数目;a为sem图面积,cm2;ρs为未发泡材料密度,ρf为发泡材料密度。

[0175]

5、剖层撕裂力

[0176]

参考国家标准gbt39033.29-2008测试封装胶膜发泡层的剖层撕裂力。

[0177]

6、封装胶膜的单玻组件外观评估

[0178]

使用封装胶膜进行单玻组件封装试验,按玻璃/f406p(作为前层封装材料)/电池片/本发明的封装胶膜/背板的次序放入真空层压机内,在145℃,先抽真空后加压,共固化18min。观察单玻组件的溢白、褶皱、裂片等外观情况。隐裂可通过el测试确认。

[0179]

8、邵氏硬度a

[0180]

参考gbt2411-2008标准进行测试。

[0181]

9、反射率

[0182]

样品制作:取封装胶膜,按离形膜/封装胶膜/离形膜次序放入真空层压机内,在145℃,层压固化18分钟。将层压后的胶膜取出测试。

[0183]

用紫外-可见分光光度计测定胶膜400~1100nm处的反射率。

[0184]

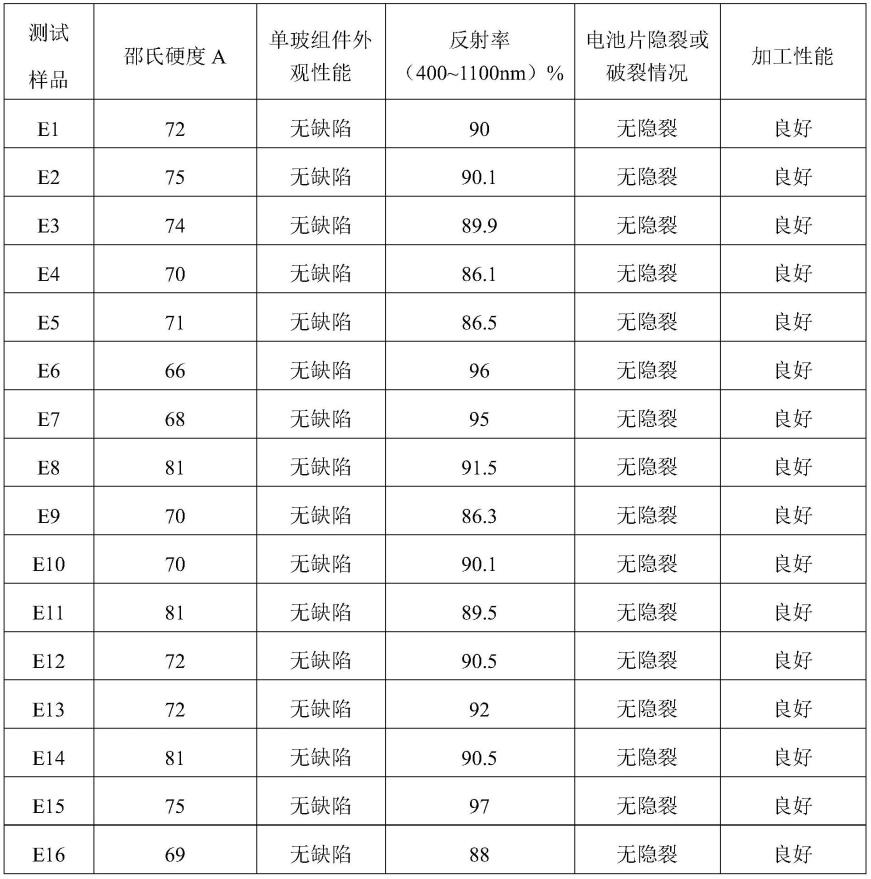

检测结果见表1至表3。

[0185]

表1

[0186][0187][0188]

表2

[0189][0190][0191]

表3

[0192][0193][0194]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0195]

由于本技术的多层反射封装胶膜将发泡胶层、反射胶层和基体胶层进行组合,其中的发泡胶层利用其泡孔结构为多层反射封装胶膜提供了良好的柔韧性,反射胶层为多层反射封装胶层提供了高反射率,基体胶层内由于高填料含量以及低钛白粉含量从而相对于常规胶膜的成本大大降低。由此可见,本技术的多层反射封装胶膜既解决了钛白粉用量较大导致的成本高的问题;而且利用发泡胶层的柔韧性很好地缓冲了层压过程中背层胶膜和背板对电池片的压应力,进而有效缓解了电池片隐裂或裂片的问题;同时通过反射胶层中钛白粉提供了对间隙光线较高的反射能力,即对400~1100nm的光波长的反射率≥85%,实

现提高光电转换效率的目的。

[0196]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。