一种微粉包覆六棱柱形zta/fe复合材料制备方法

技术领域

1.本发明涉及机械零件铸造技术领域,尤其涉及一种微粉包覆六棱柱形zta/fe复合材料制备方法。

背景技术:

2.断裂、腐蚀、磨损是材料与装备三大主要失效方式,材料与装备在服役过程中不可避免的磨损现象造成了严重的耗材耗能。耐磨损金属材料在煤矿、冶金、电力、建筑、国防、交通等许多重要工业领域有很大的需求量,在这些行业的金属耐磨件的用材很大一部分为高铬铸铁。耐磨损金属件的工况特点主要表现为承受复杂应力以及强烈的摩擦和冲击,服役条件十分恶劣,严峻的使用工况造成了极大的材料损耗,据国家相关部门分析和计算,因摩擦磨损造成的能源损耗约占能源损耗总量的30%~50%,我国每年因摩擦磨损耗损的金属材料高达500万t,引起经济损失超过800亿元,占国民生产总值的2%左右,且还以每年15%的速度在增长,所以研制更高性能的耐磨材料,提高耐磨件的使用寿命对减少能源和矿材的损耗,稳定国民经济的长期发展起重大贡献。

3.针对不同的工况条件,国内外学者、企业对颗粒增强钢铁基耐磨复合材料已经进行了大量的研究,schlenther e等人采用真空烧结的方法制备al2o3颗粒增强316l不锈钢基复合材料,结果表明al2o3颗粒的存在并不影响复合材料耐腐蚀性,耐腐蚀主要与钢基体有关。

4.一些学者将zta陶瓷颗粒与自制粘结剂均匀混合,制得zta陶瓷预制体,采用无压铸渗方法与金属液进行复合,获得体积分数为47%~55%的zta陶瓷颗粒增强钢铁基复合材料,复合材料的耐磨性比较金属基体有大幅度提高。

5.现有技术中有将zta制备陶瓷进行改性处理,再将改性处理后的zta陶瓷颗粒加入型腔为圆片形状的模具中,压制成形后脱模,并在通氩气保护的管式炉中加热烘干,制得陶瓷预制体,该技术需要对zta进行表面改性后进行烧结,工序较为繁琐,成本高。

6.还有将多种金属粉混合,如fe-cr-ni-ti微粉包覆zta制备陶瓷预制体,该技术是选取纯的fe、cr、ni、ti单质粉与zta陶瓷混合后放入模具中,通过紧固模具将预制体定形和压实,持续通入co2气体进行固化,然后烘干脱模即得目标产物fe-cr-ni-ti微粉包覆下蜂窝状zta陶瓷预制体。

7.现有技术中也有使用不同ti含量的fe-ti黏结剂制备了多孔zta陶瓷颗粒预制体,之后将制备好的预制体放入消失模中,通过消失模铸造技术得到了复合材料,试样在三体磨料磨损检测中,含10wt%ti黏结剂的复合材料耐磨性为高铬铸铁的3倍,含15wt%ti黏结剂的复合材料耐磨性为高铬铸铁的2.4倍。

8.综合上述,zta陶瓷具有良好的韧性,zta陶瓷颗粒增强钢铁基复合材料有很好的应用前景,但zta陶瓷颗粒与钢铁金属液间润湿性差,结合强度低,复合材料在磨损过程中容易出现颗粒脱落的现象,而且生产成本高,不适宜大批量生产。

技术实现要素:

9.针对现有zta陶瓷钢铁材料预制体制备技术工艺复杂,zta颗粒与金属基体结合强度较低的问题,生产成本高、工艺繁琐的问题,本发明的目的是提供一种微粉包覆六棱柱形zta/fe复合材料制备方法。

10.为达到上述发明目的,本发明采用了如下的技术方案:

11.一种微粉包覆六棱柱形zta/fe复合材料制备方法,包括以下工艺步骤:

12.a、将eps泡沫板进行切割、粘接后得到六棱柱形消失模模型;

13.b、将陶瓷微粉 黏结剂混合均匀;

14.c、在陶瓷微粉 黏结剂的混合物中加入zta陶瓷颗粒后混合均匀;

15.d、将陶瓷微粉 黏结剂 zta陶瓷的混合物放入预先制备好的六棱柱形消失模模型中并进行烘干得到六棱柱形蜂窝状zta陶瓷预制体消失模模型;

16.e、在zta陶瓷预制体的六棱柱形蜂窝状消失模模型上面黏结一层eps模样;

17.f、将表层黏有eps模样、内部含有zta陶瓷预制体的六棱柱形蜂窝状消失模模型表面涂抹耐火涂料,放入砂箱抽负压,浇入的高铬铸铁金属液沿浇注系统进行浇注,冷却得到陶瓷微粉包覆的六棱柱形蜂窝状zta/fe复合材料。

18.本发明技术方案的进一步改进在于:步骤a中的eps泡沫板,密度在22-25g/dm3,六棱柱形蜂窝状消失模模型的形状和尺寸可以根据零件需要进行调整,如六棱柱形的边长为10.4mm。

19.本发明技术方案的进一步改进在于:步骤b中,陶瓷微粉的加入量占zta陶瓷质量的4-12%,黏结剂的加入量占zta质量的8-15%,黏结剂为硅酸钠无机黏结剂。

20.本发明技术方案的进一步改进在于:步骤b中的陶瓷微粉为al2o

3p

、al2o

3f

、tic、cr3c2、tio2、tinc、b4c、wc、sic、ni、al、co、cr、nicrbsi、mno2中的一种或几种混合,陶瓷微粉的粒径为6.5-23μm,al2o

3f

纤维尺寸为直径10-20um,长度0.3-0.7mm。

21.本发明技术方案的进一步改进在于:步骤b中陶瓷微粉和黏结剂混合条件为:120-200r/min中搅拌200-350s,步骤c中,陶瓷微粉 黏结剂zta 陶瓷颗粒混合条件为:120-200r/min中搅拌200-350s,充分保证zta陶瓷颗粒表面均匀涂覆陶瓷微粉。

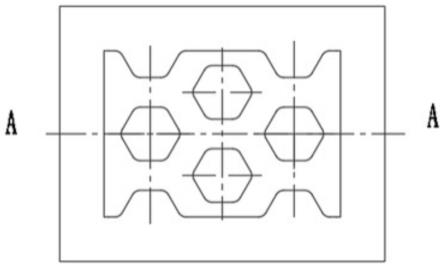

22.本发明技术方案的进一步改进在于:步骤d中的六棱柱形蜂窝状消失模模型烘干,烘干温度在50-60℃,烘干时间20-24h。

23.本发明技术方案的进一步改进在于:步骤f中的耐火涂料的涂抹过程为:涂抹耐火涂料后,在50-60℃的烘干温度下进行烘干,并重复三次,每次烘干时间为7-8h。

24.本发明技术方案的进一步改进在于:浇注的高铬铸铁的化学成分及其质量百分比含量为c:2.8-3.2%,si:0.6-1.0%,mn:0.8-1.2%,cr:25-27%,mo:0.5-1.0%,ni:0.3-0.6%。

25.本发明技术方案的进一步改进在于:浇注过程在负压度为0.03~0.06mpa下进行,浇注温度为1470~1520℃。

26.由于采用了上述技术方案,本发明取得的技术效果如下:

27.本技术采用eps泡沫板进行切割、黏接六棱柱形蜂窝状消失模模型,六棱柱形蜂窝状消失模模型制备成本低,并不限于六棱柱形,可以适应任何复杂形状的形状制备,而且在zta/fe复合材料生产过程中不用取出陶瓷微粉 黏结剂 zta陶瓷的混合物,简便了生产工

艺,提高了生产效率。

28.在制备zta/fe复合材料制备过程中,使用了六棱柱形多孔蜂窝孔型,增加了金属液与zta陶瓷预制体的接触面积,更有利于金属液对zta陶瓷预制体的浸渗,且由于陶瓷微粉的加入,大大提高了zta陶瓷和金属基体的结合强度及zta/fe复合材料铸件的耐磨性。

29.本技术以高铬铸铁为金属基体,zta陶瓷颗粒为增强体,选择合适陶瓷微粉对zta陶瓷颗粒表面进行处理,将其制成具有六棱柱形蜂窝构型的陶瓷预制体,制备出zta陶瓷颗粒增强高铬铸铁基蜂窝构型复合材料,获得反应型界面。为了解决zta陶瓷颗粒与高铬铸铁熔液间存在的界面结合强度低等问题,获得反应型界面,本专利在边长为8.7mm和10.4mm的正六棱形蜂窝状zta陶瓷颗粒预制体中加入al2o

3p

、al2o

3f

、tic、cr3c2、tinc、b4c、wc、sic、ni、al、co、cr、mno2、nicrbsi等活性陶瓷微粉,制备不同活性陶瓷微粉含量的zta陶瓷颗粒增强高铬铸铁试块,利用sem、eds、xrd等微观检测手段,研究了不同陶瓷微粒种类、加入量对zta陶瓷颗粒增强高铬铸铁复合材料界面层结构、物相的影响,得到一种高性能的、适合大批量生产的、微粉包覆六棱柱形蜂窝状zta/fe复合材料消失模铸造方法。

附图说明

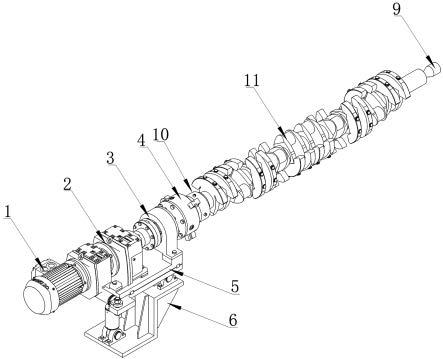

30.图1为制备六棱柱形蜂窝状zta预制体采用的消失模模型示意图;

31.图2为图1的剖视图;

32.图3为实施例1中未加陶瓷微粉的试块宏观组织图;

33.图4为实施例1中未加陶瓷微粉的试块微观组织图;

34.图5为实施例2中添加陶瓷微粉的试块宏观组织图;

35.图6为实施例2中添加陶瓷微粉的复合材料试块eds点扫描图;

36.图7为实施例2中添加陶瓷微粉的复合材料试块xrd检测结果图;

37.图8为实施例2中添加陶瓷微粉的复合材料试块磨损形貌图。

具体实施方式

38.下面结合具体实施方式对本发明技术方案进行详细说明。

39.实施例1

40.a、将eps泡沫板进行切割、粘接后得到六棱柱形消失模模型;

41.b、将黏结剂和zta陶瓷颗粒后混合均匀,黏结剂的加入量占zta质量的10%;黏结剂和zta陶瓷颗粒混合条件为:150r/min中搅拌300s;

42.c、将黏结剂 zta陶瓷的混合物放入预先制备好的六棱柱形消失模模型中并进行烘干,烘干温度在50℃,烘干时间22h;

43.d、在含有黏结剂 zta陶瓷混合物的六棱柱形消失模模型上面黏结一层eps模样;

44.e、将表层黏有eps模样,内部含有黏结剂 zta陶瓷混合物的六棱柱形消失模模型表面涂抹耐火涂料,涂抹耐火涂料后,在55℃的烘干温度下进行烘干,并重复三次,每次烘干时间为7h得到六棱柱形蜂窝状消失模模型;

45.f、将内部含有黏结剂 zta陶瓷混合物的六棱柱形蜂窝状消失模模型放入砂箱,和浇注系统组合进行组箱;

46.g、负压浇注高铬铸铁金属液,浇入的高铬铸铁金属液沿浇注系统进行浇注,冷却

得到六棱柱形蜂窝状zta/fe复合材料。

47.浇注的高铬铸铁的化学成分及其质量百分比含量为c:2.8-3.2%,si:0.6-1.0%,mn:0.8-1.2%,cr:25-27%,mo:0.5-1.0%,ni:0.3-0.6%。负压度为0.04mpa下进行,浇注温度为1480℃。

48.从上述复合材料中切取试样,测定性能并观察其金相组织。获得的实验数据、宏观及微观组织如下:

49.表1磨损试验参数

[0050][0051]

表2无陶瓷微粉复合材料试块耐磨数据

[0052][0053]

实施例1的宏观组织如图3所示;

[0054]

实施例1的微观组织如图4所示。

[0055]

实施例2

[0056]

a、将eps泡沫板进行切割、粘接后得到六棱柱形消失模模型,如图1所示;

[0057]

b、陶瓷微粉种类及其相对zta陶瓷颗粒质量占比为:b4c:2%,al2o

3p

:2%,al2o

3f

:1.5%,tio2:1%,ni:1%,al:0.5%,cr:0.5%,nicrbsi:0.5%;

[0058]

c、将陶瓷微粉 黏结剂混合均匀,陶瓷微粉 黏结剂混合条件为:180r/min中搅拌260s;

[0059]

d、在陶瓷微粉 黏结剂的混合物中加入zta陶瓷颗粒后混合均匀,混合条件为:180r/min中搅拌260s;

[0060]

e、将陶瓷微粉 黏结剂 zta陶瓷的混合物放入预先制备好的六棱柱形消失模模型中并进行烘干,烘干温度在55℃,烘干时间24h,得到六棱柱形蜂窝状zta/fe复合材料预制体消失模模型;

[0061]

f、在含有陶瓷微粉 黏结剂 zta陶瓷混合物(以下简称zta陶瓷预制体)的六棱柱形蜂窝状消失模模型上面黏结一层eps模样;

[0062]

g、将表层黏有eps模样,内部含有zta陶瓷预制体的六棱柱形蜂窝状消失模模型表面涂抹耐火涂料,涂抹耐火涂料后,在55℃的烘干温度下进行烘干,并重复三次,每次烘干时间为8h;

[0063]

h、将内部含有zta陶瓷预制体的六棱柱形蜂窝状消失模模型放入砂箱,和浇注系统组合进行组箱;

[0064]

i、负压浇注高铬铸铁金属液,浇入的高铬铸铁金属液沿浇注系统进行充型,冷却得到微粉包覆的六棱柱形蜂窝状zta/fe复合材料。

[0065]

浇注的高铬铸铁的化学成分及其质量百分比含量为c:2.8-3.2%,si:0.6-1.0%,mn:0.8-1.2%,cr:25-27%,mo:0.5-1.0%,ni:0.3-0.6%。负压度为0.04mpa下进行,浇注温度为1500℃。

[0066]

从实施例2的复合材料中切取试样,测定性能并观察其金相组织。获得的实验数据、宏观及微观组织如下:

[0067]

表3实施例1和实施例2试块耐磨数据

[0068][0069]

表4实施例2试块eds点扫描结果

[0070][0071][0072]

实施例2的宏观组织如图5所示。

[0073]

实施例2的复合材料试块eds点扫描图如图6所示。

[0074]

实施例2的复合材料试块xrd检测结果图如图7所示,发现了feb、fe2b、zr3nio、al

74

cr20si6、fe

0.88

ti

1.11

zr

0.94

o5等新物相。

[0075]

实施例3

[0076]

a、将eps泡沫板进行切割、粘接后得到六棱柱形消失模模型;

[0077]

b、陶瓷微粉种类及相对zta陶瓷颗粒质量占比为:b4c:2.0%,al2o

3f

:2.0%、cr3c2:2.0%、tinc:1.0%、mno2:1.0%、sic:0.5%、nicrbsi:0.5%;

[0078]

c、将陶瓷微粉 黏结剂混合均匀,陶瓷微粉 黏结剂混合条件为:180r/min中搅拌260s;

[0079]

d、在陶瓷微粉 黏结剂的混合物中加入zta陶瓷颗粒后混合均匀,混合条件为:180r/min中搅拌260s;

[0080]

e、将陶瓷微粉 黏结剂 zta陶瓷的混合物放入预先制备好的六棱柱形消失模模型中并进行烘干,烘干温度在55℃,烘干时间24h,得到六棱柱形蜂窝状zta/fe复合材料预制体消失模模型;

[0081]

f、在含有陶瓷微粉 黏结剂 zta陶瓷混合物(以下简称zta陶瓷预制体)的六棱柱形蜂窝状消失模模型上面黏结一层eps模样;

[0082]

g、将表层黏有eps模样,内部含有zta陶瓷预制体的六棱柱形蜂窝状消失模模型表面涂抹耐火涂料,涂抹耐火涂料后,在55℃的烘干温度下进行烘干,并重复三次,每次烘干时间为8h;

[0083]

h、将内部含有zta陶瓷预制体的六棱柱形蜂窝状消失模模型放入砂箱,和浇注系统组合进行组箱;

[0084]

i、负压浇注高铬铸铁金属液,浇入的高铬铸铁金属液沿浇注系统进行充型,冷却得到微粉包覆的六棱柱形蜂窝状zta/fe复合材料。

[0085]

浇注的高铬铸铁的化学成分及其质量百分比含量为c:2.8-3.2%,si:0.6-1.0%,mn:0.8-1.2%,cr:25-27%,mo:0.5-1.0%,ni:0.3-0.6%。负压度为0.04mpa下进行,浇注温度为1500℃。

[0086]

从上述复合材料中切取试样,测定性能。获得的实验数据如下:

[0087]

表5陶瓷微粉包覆zta/fe复合材料试块耐磨数据

[0088][0089]

实施例4

[0090]

a、将eps泡沫板进行切割、粘接后得到六棱柱形消失模模型。

[0091]

b、陶瓷微粉种类及相对zta陶瓷颗粒质量占比为:al2o

3p

:2.0%、al2o

3f

:2.0%、cr3c2:2.0%、tinc:1.0%、co:1.0%、cr:1.0%、mno2:0.5%、wc:0.5%;

[0092]

c、将陶瓷微粉 黏结剂混合均匀,陶瓷微粉 黏结剂混合条件为:180r/min中搅拌260s;

[0093]

d、在陶瓷微粉 黏结剂的混合物中加入zta陶瓷颗粒后混合均匀,混合条件为:180r/min中搅拌260s;

[0094]

e、将陶瓷微粉 黏结剂 zta陶瓷的混合物放入预先制备好的六棱柱形消失模模型中并进行烘干,烘干温度在55℃,烘干时间24h,得到六棱柱形蜂窝状zta/fe复合材料预制体消失模模型;

[0095]

f、在含有陶瓷微粉 黏结剂 zta陶瓷混合物(以下简称zta陶瓷预制体)的六棱柱形蜂窝状消失模模型上面黏结一层eps模样;

[0096]

g、将表层黏有eps模样,内部含有zta陶瓷预制体的六棱柱形蜂窝状消失模模型表面涂抹耐火涂料,涂抹耐火涂料后,在55℃的烘干温度下进行烘干,并重复三次,每次烘干时间为8h;

[0097]

h、将内部含有zta陶瓷预制体的六棱柱形蜂窝状消失模模型放入砂箱,和浇注系统组合进行组箱;

[0098]

i、负压浇注高铬铸铁金属液,浇入的高铬铸铁金属液沿浇注系统进行充型,冷却得到微粉包覆的六棱柱形蜂窝状zta/fe复合材料。

[0099]

浇注的高铬铸铁的化学成分及其质量百分比含量为c:2.8-3.2%,si:0.6-1.0%,mn:0.8-1.2%,cr:25-27%,mo:0.5-1.0%,ni:0.3-0.6%。负压度为0.04mpa下进行,浇注温度为1500℃。

[0100]

表6陶瓷微粉包覆zta/fe复合材料试块耐磨数据

[0101][0102]

实施例5

[0103]

a、将eps泡沫板进行切割、粘接后得到六棱柱形消失模模型;

[0104]

b、陶瓷微粉种类及相对zta陶瓷颗粒质量占比为:al2o

3p

:2.0%、al2o

3f

:2.0%、tinc:1.5%、cr3c2:1.0%、mno2:1.0%、co:0.5%、nicrbsi:0.5%、ni:0.5%、b4c:0.5%;

[0105]

c、将陶瓷微粉 黏结剂混合均匀,陶瓷微粉 黏结剂混合条件为:180r/min中搅拌260s;

[0106]

d、在陶瓷微粉 黏结剂的混合物中加入zta陶瓷颗粒后混合均匀,混合条件为:180r/min中搅拌260s;

[0107]

e、将陶瓷微粉 黏结剂 zta陶瓷的混合物放入预先制备好的六棱柱形消失模模型中并进行烘干,烘干温度在55℃,烘干时间24h,得到六棱柱形蜂窝状zta/fe复合材料预制体消失模模型;;

[0108]

f、在含有陶瓷微粉 黏结剂 zta陶瓷混合物(以下简称zta陶瓷预制体)的六棱柱形蜂窝状消失模模型上面黏结一层eps模样;

[0109]

g、将表层黏有eps模样,内部含有zta陶瓷预制体的六棱柱形蜂窝状消失模模型表面涂抹耐火涂料,涂抹耐火涂料后,在55℃的烘干温度下进行烘干,并重复三次,每次烘干时间为8h;

[0110]

h、将内部含有zta陶瓷预制体的六棱柱形蜂窝状消失模模型放入砂箱,和浇注系统组合进行组箱;

[0111]

i、负压浇注高铬铸铁金属液,浇入的高铬铸铁金属液沿浇注系统进行充型,冷却得到微粉包覆的六棱柱形蜂窝状zta/fe复合材料。

[0112]

浇注的高铬铸铁的化学成分及其质量百分比含量为c:2.8-3.2%,si:0.6-1.0%,mn:0.8-1.2%,cr:25-27%,mo:0.5-1.0%,ni:0.3-0.6%。负压度为0.04mpa下进行,浇注温度为1500℃。

[0113]

从上述复合材料中切取试样,测定性能。获得的实验数据如下:

[0114]

表7陶瓷微粉包覆zta/fe复合材料试块耐磨数据

[0115][0116]

在上述实施例2-5中,zta/fe复合材料的耐磨性都有了较大提高,说明活性微粉包覆zta陶瓷颗粒之后,金属基体与陶瓷颗粒之间的过渡层发生了元素扩散行为,并且活性微粉中的元素在高温下与金属基体、陶瓷颗粒均发生了化学反应,因此可以确定,过渡层与金属基体和陶瓷颗粒有不同程度的反应型润湿,即过渡层与金属基体和陶瓷颗粒之间存在冶金结合。

[0117]

高铬铸铁试样在磨平抛光后,每个试样随机找平整、光滑部位,以等距离分布打9个点,并记录维氏硬度;复合材料试样则在金属基体、陶瓷颗粒、过渡层三个部位等距离取3个点,取3组,分别记录硬度后取平均值。

[0118]

表6zta/fe复合材料显微硬度平均值

[0119][0120][0121]

添加活性微粉的复合材料过渡层硬度比未添加活性微粉的中间层硬度提升明显。

[0122]

实施例1比高铬铸铁基体试样的磨损性能分别高出3.76倍,说明在高铬铸铁金属基体中添加zta陶瓷颗粒后,zta/fe复合材料的耐磨性能得到了明显地增强,实施例2、实施例3、实施例4、实施例5的耐磨性都比实施例1和高铬铸铁基体试样耐磨性高,通过分析磨损机理,未包覆活性微粉的陶瓷颗粒与金属基体之间结合性差,同时发现距离陶瓷颗粒较近的基体相对距离较远的基体中硬脆碳化物剥落现象严重。这种现象产生的原因可能是围绕陶瓷颗粒周围的金属基体在陶瓷颗粒“微冷铁”作用下形成了较多的硬脆碳化物,在金属基体逐渐被磨损后,碳化物脱落,致使金属基体对陶瓷颗粒的承载效果降低,在磨损的作用下二者之间产生了裂纹,陶瓷颗粒有从基体中脱落的倾向。添加微粉后,试样的磨损形貌主要为微切削划痕、犁沟,由于zta和基体结合强度增加,不易出现剥落的现象,另外,zta颗粒和金属基体之间的过渡层出现了耐磨相,且过渡层的硬度也有增加,因此,有效降低了磨粒磨损造成的质量损失,提高了复合材料的耐磨性。

[0123]

实施例6

[0124]

本实施例对蜂窝状zta/fe复合材料预制体消失模模型的形状及尺寸进行考察,采用的zta陶瓷颗粒、陶瓷微粉成分和占比以及浇注的高铬铸铁的化学成分及其质量百分比和试验步骤和实施例2均相同,区别在于蜂窝状zta/fe复合材料预制体消失模模型的形状和尺寸,并用不同形状、大小预制体消失模模型制备得到微粉包覆的六棱柱形蜂窝状zta/fe复合材料,进行耐磨性和硬度测试,具体见下表:

[0125][0126]

由此可知,蜂窝状zta/fe复合材料预制体消失模模型选择六棱柱形,六棱柱形的边长为10.4mm时,耐磨性能最好,过渡层硬度值最高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。