一种对金属3d打印制件进行旋压熔融摩擦的方法

技术领域

1.本发明涉及3d打印技术领域,特别涉及一种改善金属3d打印制件表面粗糙度和致密度的方法。

背景技术:

2.二十一世纪末以来,金属3d打印直接成形零件的方法在金属制造业中越来越重要。这种方法拥有快速制造出零件的优点,其产品覆盖机械结构件、电器零件、磁性零件、耐热零件等,并得到了广泛的应用。

3.金属3d打印直接成形的零件的其中一个显著特征为表面粗糙。表面粗糙会导致零件的力学性能、耐疲劳能力、耐腐蚀能力显著下降。因此,改善这类零件的表面粗糙度,成为当前金属3d打印成形领域面临的一大挑战。

4.表面粗糙大大降低了金属3d打印制件的各种性能,目前,金属3d打印制件普遍以手工打磨、喷砂或电解抛光等后处理方法改善表面粗糙程度的问题,但是这些方法都存在着一些缺点。

5.手工打磨:手工改善表面粗糙程度耗时耗工,无法改善金属3d打印制件的表面致密度。

6.喷砂:可改善金属3d打印制件的表面致密度,但改善表面粗糙程度有限。

7.电解:可改善表面粗糙程度,但无法改善金属3d打印制件的表面致密度。

技术实现要素:

8.为了解决目前改善金属3d打印制件表面粗糙程度的方法存在的无法同时改善粗糙度和致密度的问题,本发明提出一种能同时改善金属3d打印制件表面粗糙度和致密度的方法,并采取了以下技术方案。

9.一种对金属3d打印制件进行旋压熔融摩擦的方法,包括以下步骤:

10.s1,将旋压摩擦头套置在金属3d打印制件上;其中,所述旋压摩擦头具有一内凹且平整的开口,所述开口贴合金属3d打印制件的外形;所述开口沿深度方向的各处横截面均为圆形,且各处横截面的圆心均位于所述开口的中心轴线上;本步骤具体将将旋压摩擦头的开口套置在金属3d打印制件外;

11.s2,驱动所述旋压摩擦头对金属3d打印制件施加压力,并旋转所述旋压摩擦头对金属3d打印制件的表面进行摩擦,使金属3d打印制件的表面发热熔融。

12.作为该对金属3d打印制件进行旋压熔融摩擦的方法的开口形状的一种优选方案,将所述开口设置为凹半球形,能适配的贴合所述金属3d打印制件的外形。

13.作为该对金属3d打印制件进行旋压熔融摩擦的方法的开口形状的另一种优选方案,所述开口为内小外大的波浪球面形,能适配的贴合所述金属3d打印制件的外形;所述波浪球面形的开口,在深度方向上,任意两处的横截面圆,较深处的横截面圆的直径小于较浅处的横截面圆直径。

14.作为该对金属3d打印制件进行旋压熔融摩擦的方法的开口内表面粗糙度的一些优选方案,所述旋压摩擦头在所述开口处的内侧面为光滑面或者是目数为800~2000的细粒度面。

15.作为该对金属3d打印制件进行旋压熔融摩擦的方法的旋压摩擦头材质的一种优选方案,所述旋压摩擦头的材质为碳化钨。

16.作为该对金属3d打印制件进行旋压熔融摩擦的方法的旋压摩擦头材质的另一种优选方案,制作所述金属3d打印制件的材料选自铁、铜、镍、钼、锰中的一种或几种的合金。

17.作为该对金属3d打印制件进行旋压熔融摩擦的方法的一种优选方案,步骤s2中,所述旋压摩擦头的转速为900rpm~1800rpm。

18.作为上述对金属3d打印制件进行旋压熔融摩擦的方法的进一步优选方案,步骤s2中,所述旋压摩擦头对金属3d打印制件的旋转摩擦总时间为0.5min~5min。

19.作为上述对金属3d打印制件进行旋压熔融摩擦的方法的更进一步优选方案,步骤s2中,所述旋压摩擦头的转速为1300rpm,所述旋压摩擦头对金属3d打印制件的旋转摩擦总时间为3min。

20.作为上述对金属3d打印制件进行旋压熔融摩擦的方法的一种优选方案,步骤s2中,所述旋压摩擦头摩擦掉金属3d打印制件的深度为0.01mm~0.2mm。

21.本发明的有益效果是:本发明的方法是对金属3d打印制件的一种后处理方法,能同时改善金属3d打印制件表面粗糙度及致密度。本方法将旋压摩擦头套置在金属3d打印制件上,驱动所述旋压摩擦头对金属3d打印制件施加压力,并驱动旋转所述旋压摩擦头对金属3d打印制件的表面进行摩擦,使金属3d打印制件的表面发热熔融,并继续旋转摩擦,在修复粗糙度的同时使金属3d打印制件表面的晶格重组,使得金属3d打印制件表面致密化,得到表面致密的组织结构,从而提高金属3d打印制件的耐用性,延长金属3d打印制件的使用寿命。

附图说明

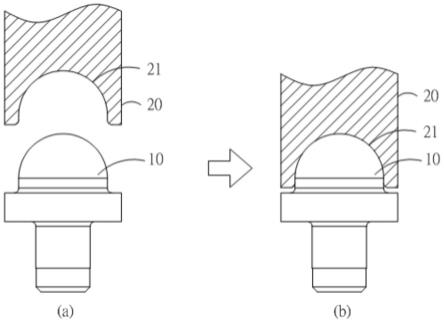

22.图1为旋压摩擦头应用于对金属3d打印制件进行旋压熔融摩擦的装配过程示意图。

23.图2为经过旋压熔融摩擦后达到表面致密化的金属3d打印制件的剖面示意图。

24.附图标记:10-金属3d打印制件;20-旋压摩擦头;21-开口。

具体实施方式

25.以下结合附图对本发明的对金属3d打印制件进行旋压熔融摩擦的方法进行详细说明。

26.如图1所示,一种对金属3d打印制件10进行旋压熔融摩擦的方法,包括以下步骤:

27.首先,对于批量制备出的金属3d打印制件10,为中心轴旋转对称立体形状,其外表面粗糙,对此,设计打磨该表面的旋压摩擦头20,所述旋压摩擦头20具有一内凹且平整的开口21,所述开口21贴合金属3d打印制件10的外形。所述开口21沿深度方向的各处横截面均为圆形,且各处横截面的圆心均位于所述开口21的中心轴线上,在制作出形状适配的压摩擦头20后,进行以下旋压熔融摩擦步骤。

28.s1,将制备好的旋压摩擦头20安装在精雕设备上,再将金属3d打印制件10插入该旋压摩擦头20的开口21中;

29.s2,开启精磨程序,驱动所述旋压摩擦头20对金属3d打印制件10施加压力,并高速旋转所述旋压摩擦头20对金属3d打印制件10的表面进行摩擦,使金属3d打印制件10的表面发热熔融,并继续旋转摩擦。所述旋压摩擦头20的转速优选为900rpm~1800rpm,所述旋压摩擦头20对金属3d打印制件10的旋转摩擦总时间为0.5min~5min,在此旋压摩擦参数下,得到的金属3d打印制件10,其表面光滑致密。在上述参数范围内,经过验证,当所述旋压摩擦头20的转速为1300rpm,所述旋压摩擦头20对金属3d打印制件10的旋转摩擦总时间为3min时,对金属3d打印制件10的表面粗糙度和精密度改善效果最好。

30.本旋压熔融摩擦的方法是对金属3d打印制件10的一种后处理方法,能同时改善金属3d打印制件10表面粗糙度及致密度。本方法将旋压摩擦头20套置在金属3d打印制件10上,驱动所述旋压摩擦头20对金属3d打印制件10施加压力,并驱动旋转所述旋压摩擦头20对金属3d打印制件10的表面进行摩擦,使金属3d打印制件10的表面发热熔融,并继续旋转摩擦,在修复粗糙度的同时使金属3d打印制件10表面的晶格重组,使得金属3d打印制件10表面致密化,得到表面致密的组织结构,从而提高金属3d打印制件的耐用性,延长金属3d打印制件的使用寿命。

31.作为一种优选方案,由于目前有大量的金属3d打印制件10整体或其中一部分的外形为半球形,将所述开口21设置为凹半球形,能适配的贴合所述金属3d打印制件10的外形,旋压熔融摩擦后的金属3d打印制件10,其表面光滑致密。

32.作为所述开口21形状的另一种优选方案,所述开口21为内小外大的波浪球面形,能适配的贴合所述金属3d打印制件10的外形。所述波浪球面形的开口21,在深度方向上,任意两处的横截面圆,较深处的横截面圆的直径小于较浅处(靠外)的横截面圆直径,可以将旋压摩擦头20设计为一体式,可直接套置在金属3d打印制件10外,严密贴合,旋压熔融摩擦效果好。

33.作为该对金属3d打印制件10进行旋压熔融摩擦的方法的开口内表面粗糙度的一些优选方案,所述旋压摩擦头20在所述开口21处的内侧面为光滑面或者是目数为800~2000的细粒度面,均能显著的改善金属3d打印制件10的表面粗糙度,并提高致密度。

34.作为该对金属3d打印制件10进行旋压熔融摩擦的方法的旋压摩擦头材质的一种优选方案,所述旋压摩擦头20的材质为碳化钨。碳化钨是一种超硬晶体,硬度和金刚石相近,且熔点高达2870℃,由于其硬度大、耐高温、耐磨,因而能很好的旋压熔融摩擦金属3d打印制件10,并且使用寿命长。该旋压摩擦头的材质不限于碳化钨,还可以是氮化硅、复合材料等其他硬度大、耐高温、耐磨的材料。

35.作为该对金属3d打印制件10进行旋压熔融摩擦的方法的旋压摩擦头材质的另一种优选方案,制作所述金属3d打印制件10的材料选自铁、铜、镍、钼、锰中的一种或几种的合金,这几种单质金属和合金都是现有产品,在碳化钨等超硬耐高温材质的旋压摩擦头20的旋压熔融摩擦下,易研磨和熔融,表面粗糙度和致密度得到明显改善。

36.作为上述对金属3d打印制件10进行旋压熔融摩擦的方法的一种优选方案,步骤s2中,所述旋压摩擦头20摩擦掉金属3d打印制件10的深度为0.01mm~0.2mm,具体可以根据金属3d打印制件10的表面粗糙度和致密度而定,可以满足绝大部分金属3d打印制件10的表面

粗糙度和致密度的改善需求。

37.实施例

38.将开口21为半球形的旋压摩擦头20与金属3d打印制件10的半球形头部结合,接着施力于旋压摩擦头20使其与金属3d打印制件10相互摩擦,旋压摩擦头20对金属3d打印制件10施予旋转力以及向下的压力,所述旋压摩擦头20的转速为1300rpm,由此,金属3d打印制件10的半球形头部将逐渐升温至产生融熔现象,进而使金属3d打印制件10表面的晶格重组,使得金属3d打印制件10同时改善金属3d打印制件表面粗糙度及致密度。旋转熔融摩擦3min后停止摩擦,并进行如下形貌分析。

39.借助影像分析软件对金属3d打印制件10在摩擦前后的形貌进行分析:摩擦前,金属3d打印制件10整体的表面粗糙度介于20~150μm的范围内,孔隙度介于5%~10%的范围内。接着,对执行上述旋转熔融摩擦制程处理后的金属3d打印制件10进行分析,如图2所示,金属3d打印制件10被摩擦的半球形头部表面粗糙度介于2~5μm的范围内,孔隙度介于0%~1%的范围内。而未被摩擦的下半部分的内部粗糙度介于50~200μm的范围内,孔隙度介于10%~15%的范围内。由对比可知,本发明的对金属3d打印制件进行旋压熔融摩擦的方法可有效改善金属3d打印制件10的表面粗糙度与致密性,进而使金属3d打印制件10具备耐用和高强度的优点。

40.本发明提供的对金属3d打印制件进行旋压熔融摩擦的方法,适用于金属3d打印制件。旋压摩擦头20施力于金属3d打印制件10产生相互摩擦,降低金属3d打印制件10的表面粗糙程度。同时,本方法还可使金属3d打印制件10表面升温直至产生融熔现象,进而使金属3d打印制件10表面晶格重组,使得金属3d打印制件10表面致密化,从而延长金属3d打印制件10的使用寿命。

41.上述的具体实施方式只是示例性的,是为了更好的使本领域技术人员能够理解本发明,不能理解为是对本发明要求保护范围的限制;只要是根据本发明所揭示精神所作的任何等同变更或修饰,均落入本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。