1.本发明属于冶金与能源技术领域,涉及一种转底炉协同处理轧钢油泥与含铁锌尘泥的方法及系统。

背景技术:

2.中国作为全球钢铁大国,每年的含铁锌尘泥产生量超过2000万吨,目前多采用转底炉直接还原工艺进行处理,处理的原料一般包括高炉除尘灰、湿法除尘的瓦斯泥、出铁场灰、转炉干法灰、湿法除尘的og泥、电炉灰等原料;转底炉还原处理后,尘泥中的锌挥发进入烟气系统,通过收尘系统进行回收,得到次氧化锌粉直接外售,还原所得金属化球团作为炼铁或炼钢原料。

3.轧钢油泥是钢铁厂在热轧和冷轧工序产生的含油废水经过水处理后的含铁油泥,中国每年的轧钢油泥产生量约180万吨,目前主要采用了干化后返回烧结工序、烘干后配加各种添加剂制成球团返回炼钢工序、烘干后采用干馏设备提取其中的油份等处理工艺,这些工艺方法存在增加处理设备,效率较低的缺点,没有实现轧钢油泥的高效利用。

4.公开号cn 112458279 a公开了一种多膛炉、转底炉集成化工艺方法,首先将冶金企业生产过程中需要处理的固废种类根据其特性及成分不同进行分类规划:一类,焦油渣、废碳材、轧线油泥在多膛炉内进行处理;二类,高炉布袋灰、转炉干灰一起在转底炉内进行处理。多膛炉产出的高碳粉或含铁固体可参与转底炉造球,转底炉产出的金属化球团可做高炉炼铁原料或代替废钢进入转炉炼钢,转底炉产出的粗锌粉可直接出售。但是上述技术增加了多膛炉热解设备,与之配套的搅拌机混匀、干化蒸发等装置,产出的热解气作为转底炉的燃料,产出的干馏碳参与转底炉的配料,工艺较为复杂,设备投资较高。

5.公开号cn 106435082 a公开了一种处理含铁油泥的系统和方法,该系统包括:萃取装置,萃取装置有含铁油泥入口、溶剂入口、含油溶剂出口和含油固体残渣出口;混合装置,混合装置有含油固体残渣入口、煤粉入口、铁矿粉入口、粘结剂入口和混合物料出口;压球装置,压球装置有混合物料入口和混合球团出口;干燥装置,干燥装置有混合球团入口和干燥球团出口;转底炉,转底炉有干燥球团入口、还原烟气出口和还原固体产物出口,转底炉内有烧嘴;燃气熔分炉,燃气熔分炉有固体还原产物入口、熔分烟气出口、铁水出口和残渣出口。该方法增加了油泥的萃取装置、混合装置、压球装置、干燥装置和燃气熔分等装置,工艺流程长,设备多,必然增加了相应的投资。

6.公开号cn 113526821 a公开了一种钢铁厂含油污泥资源化利用的方法及装置,将含油污泥装入储料仓,经过压饼、绞碎、打散后,按比例配入石灰,进行混匀、造粒;以高温熔盐外加热的加热模式,进行污泥颗粒加热升温、预热脱水及油脂分解;将污泥颗粒送入转底炉内,经过微波场的作用,在无氧条件下进一步深度热解;待产品料仓内的污泥料冷却后,运往烧结厂;在烧结厂,把经过热解后的污泥料作为烧结原料进行回收利用,加入烧结配料仓,按生产工艺所需的比例配入混匀矿中;根据烧结矿碱度要求,相应减少熔剂的配入量,进行混匀和烧结,生产烧结矿,实现含油、氧化铁污泥的资源化利用。该方法增加了微波、熔

盐加热、油气分离系统等工艺和装置,相应增加了设备投资和运行能耗。

7.公开号cn 112941311 a公开了一种转炉炼钢用复合冷压球团的制备方法,将5~15质量份的轧钢油泥、5~15质量份的炼钢污泥和2~8质量份的有机酸混匀,20~60℃静置20~60min,得到一次混匀料;再向一次混匀料加入15~25质量份的氧化铁皮,15~30质量份的高炉瓦斯泥和30~40质量份的除尘灰,搅拌,得到二次混匀料;然后将二次混匀料加压成型,干燥至水分含量小于2wt%,制得复合冷压球团。该技术是一种生产冷压球团的方法,也需要另外增加混合、压球、烘干装置,在配料上增加了有机草酸,必然增加了成本,操作相对复杂,球团中的铁仍以铁氧化物的形式存在,增加炼钢工序的渣量和冶炼时间。

8.公开号cn 110330204 a公开了一种用于轧钢油泥处理的热解炭化装置及方法,主要包含进料设备、设置在外壳内的热解炭化设备、冷却设备、可燃气处理设备、温度检测元件、电气控制系统、余热回收装置尾气处理装置。在实现以科学、安全的方式处置轧钢油泥,并对轧钢油泥有机成分所具有的热量进行利用和保证90%以上的减料率的基础上,该技术通过优化炭化主体设备结构,包括优化炭化管、螺旋轴结构和数量等,从而扩大炭化炉腔体面积,减小运动阻力,达到预防和缓解长期炭化过程中大块灰渣和小颗粒灰与焦油气混合造成的黏附、结垢的作用。该技术需要热解炭化设备、冷却设备、可燃气处理设备、温度检测元件、电气控制系统、余热回收装置尾气处理等较多装置,设备投入多,工艺复杂,没有实现轧钢油泥的简约化高效利用。

9.综上所述,现有技术中有的对油泥采用制备球团返回烧结或返回炼钢工序,额外增加了成型、烘干等处理设备,且一般都需要加入粘结剂或添加剂改性用来增加球团的强度,其显而易见的缺点是增加了设备投资,同时增加了工艺的复杂性;也有对油泥进行烘干、热解回收其中的油品,热解气作为干馏热解装置的燃烧原料加以利用,该技术的缺点是:增加了烘干装置、热解装置、油气分离装置,相应增加了设备投资和油泥处理成本,工艺也相对复杂。

10.鉴于上述情况亟待研发一种处理含铁锌尘泥与轧钢油泥的方法,能够避免增加单独处理轧钢油泥的设备,同时降低了转底炉工序能耗,实现轧钢油泥的高效资源化利用。

技术实现要素:

11.针对现有技术中存在的上述缺陷,本发明的目的是提供一种转底炉协同处理轧钢油泥与含铁锌尘泥的方法及系统,采用分段造球、轧钢油泥包覆含铁锌尘泥的创新工艺,充分利用轧钢油泥粘性大的特点,将油泥包覆在含铁锌尘泥的外部,以废治废,协同造球,实现轧钢油泥与含铁锌尘泥的协同处置,从而避免增加单独处理轧钢油泥的设备,降低了处理轧钢油泥的设备投资,同时降低了转底炉工序能耗,实现轧钢油泥的高效资源化利用。

12.为实现上述目的,本发明采用如下技术方案:

13.本发明第一方面提供了一种转底炉协同处理轧钢油泥与含铁锌尘泥的系统,包括:

14.混料机,用于将含铁锌尘泥与还原剂混合均匀;该混料机上设有尘泥仓和还原剂仓;

15.第一圆盘造球机,用于将混料机混合后的物料造球制成含铁锌尘泥球团;所述第一圆盘造球机与所述混料机之间通过皮带连接;

16.第二圆盘造球机,用于将轧钢油泥包覆在含铁锌尘泥球团表面,制成包覆轧钢油泥的第二球团;该第二圆盘造球机的圆盘设于所述第一圆盘造球机的圆盘的下方,所述第二圆盘造球机的圆盘的上方还设有添加轧钢油泥的加料装置;

17.烘干装置,用于将所述第二圆盘造球机制备的第二球团进行烘干;所述烘干装置与所述第二圆盘造球机通过皮带连接;

18.转底炉,用于将烘干后的第二球团进行还原;该转底炉的预热区设有用于布料的振动布料器,所述转底炉与所述烘干装置之间通过皮带连接;

19.余热锅炉,用于将所述转底炉烟道出口出来的高温含锌烟气进行余热回收并产生蒸汽;所述余热锅炉与所述转底炉的烟道出口之间通过管道连接。

20.布袋除尘器,用于将所述余热锅炉降温的含锌烟气进行除尘处理并得到氧化锌粉;该布袋除尘器的进口与余热锅炉烟气出口通过管道连接。

21.优选地,所述第一圆盘造球机的排球点与所述第二圆盘造球机的进球点的高度小于0.3m。

22.优选地,所述烘干装置为网带烘干机、链篦烘干机或钢带烘干机中的一种。

23.本发明的第二方面提供了一种转底炉协同处理轧钢油泥与含铁锌尘泥的方法,采用本发明第一方面所述的转底炉协同处理轧钢油泥与含铁锌尘泥的系统;所述转底炉协同处理轧钢油泥与含铁锌尘泥的方法包括以下步骤:

24.s1,无粘结剂制备含铁锌尘泥球团,将含铁锌尘泥与还原剂混合均匀后,通过第一圆盘造球工艺制成含铁锌尘泥球团;

25.s2,所述含铁锌尘泥球团落入至第二圆盘造球机后,通过第二圆盘造球工艺将轧钢油泥包覆在含铁锌尘泥球团表面,制成包覆轧钢油泥的第二球团;

26.s3,转底炉还原,将所述包覆轧钢油泥的第二球团烘干后,送入转底炉中进行还原焙烧,轧钢油泥与含铁锌尘泥中的锌被还原进入含锌烟气中,轧钢油泥中的铁氧化物与含铁锌尘泥中铁氧化物经高温还原成金属化球团。

27.优选地,所述步骤s1中:

28.所述含铁锌尘泥包括高炉二次灰、瓦斯泥、出铁场灰、og泥、炼钢lt灰中的一种或多种;和/或

29.所述还原剂采用焦粉,所述还原剂占所述含铁锌尘泥质量的2~6wt%;和/或

30.所述含铁锌尘泥球团的含水量为8~10wt%;和/或

31.所述含铁锌尘泥球团的直径为8~10mm。

32.优选地,所述步骤s2中:

33.所述轧钢油泥的含油量为12~18wt%,含铁量为45~65wt%,含碳量为6~10wt%;和/或

34.所述第二球团表面包覆的轧钢油泥层的厚度为3~5mm。

35.优选地,所述步骤s3中:

36.所述烘干过程中,烘干温度为150~200℃;和/或

37.所述第二球团烘干后,含水量≤2wt%,0.5m高度的落下强度≥4次;

38.所述转底炉还原过程中,转底炉内的还原温度为1000~1350℃,还原时间为15~30min。

39.优选地,所述步骤s3中:所述金属化球团的抗压强度为1800~2200n/个。

40.优选地,所述金属化球团的金属化率≥75wt%。

41.优选地,所述含锌烟气经收尘系统处理后得到氧化锌粉尘;和/或

42.所述金属化球团作为高炉炼铁、电炉炼钢或转炉炼钢的原料。

43.本发明所提供的一种转底炉协同处理轧钢油泥与含铁锌尘泥的方法及系统,还具有以下几点有益效果:

44.1、本发明的转底炉协同处理轧钢油泥与含铁锌尘泥的方法及系统,采用分段造球,轧钢油泥包覆含铁锌尘泥的创新工艺,实现轧钢油泥与含铁锌尘泥的协同处置,充分利用轧钢油泥粘性大的特点,将轧钢油泥包覆在含铁锌尘泥的外部,以废治废,协同造球,实现轧钢油泥与含铁锌尘泥的协同处置,从而避免增加单独处理轧钢油泥的设备,降低了处理轧钢油泥的设备投资,同时降低了转底炉工序能耗,实现轧钢油泥的高效资源化利用;

45.2、本发明的转底炉协同处理轧钢油泥与含铁锌尘泥的方法及系统,避免增加单独处理轧钢油泥的设备,降低了处理轧钢油泥的设备投资,在处理含铁锌尘泥的同时,附带协同处理了油泥,实现了“一套设备,两种用途”的目的;

46.3、本发明充分利用油泥粘性大的特点,通过分段造球工艺,将轧钢油泥包覆在含铁锌尘泥的外部,以废治废,协同造球,整个分段造球过程中完全不用额外添加粘结剂,直接降低了生产成本,每吨球团节省了粘结剂成本约50~110元,为企业创造了经济效益;

47.4、本发明转底炉协同处理轧钢油泥与含铁锌尘泥的方法及系统,充分利用油泥中的油份,包覆在含铁锌尘泥外部的油泥,优先接触到转底炉内的空气,并迅速充分燃烧,一方面替代了转底炉中高热值燃气的消耗,降低了转底炉工序能耗;另一方面避免轧钢油泥中油份不充分燃烧,逸出在烟气中造成粘堵烟气系统的弊端;

48.5、本发明转底炉协同处理轧钢油泥与含铁锌尘泥的方法及系统,采用外覆油泥包裹含铁锌尘泥的造球工艺,不仅省去粘结剂成本,减少转底炉燃气消耗,同时外部的轧钢油泥在转底炉优先加速反应,提高了球团包覆在外层中轧钢油泥中铁氧化物的反应速度,并在球团外层形成有金属铁生成的“铁壳”,进一步增强了球团的强度,有效阻止了球团在还原过程中球团收缩、气体逸出等造成球团下降的影响,产出的金属化球团抗压强度在1800~2200n/个,满足了高炉炼铁、转炉炼钢或电炉炼钢对入炉强度的要求;

49.6、本发明转底炉协同处理轧钢油泥与含铁锌尘泥的方法及系统,实现了轧钢油泥与含铁锌尘泥的协同处理,有效利用了轧钢油泥中的铁、锌、碳元素,增加了金属化球团的铁元素,协同回收了轧钢油泥中的锌元素,充分利用了轧钢油泥中的碳元素,从而实现了轧钢油泥的高效资源化利用。

附图说明

50.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

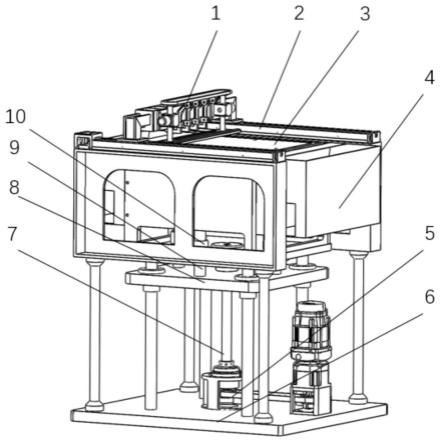

51.图1为本发明转底炉协同处理轧钢油泥与含铁锌尘泥的系统的结构示意图;

52.图2为本发明转底炉协同处理轧钢油泥与含铁锌尘泥的方法的流程示意图。

具体实施方式

53.为了能更好地理解本发明的上述技术方案,下面结合实施例进一步说明本发明的技术方案。

54.结合图1所示,本发明提供了转底炉协同处理轧钢油泥与含铁锌尘泥的系统,包括混料机1、第一圆盘造球机2、第二圆盘造球机3、烘干装置4、转底炉5、余热锅炉6、布袋除尘器7。其中,混料机1用于将含铁锌尘泥与还原剂混合均匀,该混料机1上设有含铁锌尘泥仓和还原剂仓。第一圆盘造球机2用于将混料机1混合后的物料通过圆盘造球工艺制成含铁锌尘泥球团;第一圆盘造球机2与混料机1之间通过皮带连接。第二圆盘造球机3通过圆盘造球工艺将轧钢油泥包覆在含铁锌尘泥球团表面,制成包覆轧钢油泥的第二球团;该第二圆盘造球机3的圆盘设于第一圆盘造球机2的圆盘的下方,第二圆盘造球机3的圆盘的上方还设有添加轧钢油泥的加料装置。烘干装置4用于将第二圆盘造球机3制备的第二球团进行烘干;该烘干装置4与第二圆盘造球机3通过皮带连接;在具体的实施例中,该烘干装置4可以采用网带烘干机、链篦烘干机或钢带烘干机中的任意一种。转底炉5用于将烘干后的第二球团进行还原;该转底炉5的预热区设有用于将第二球团均匀布入转底炉5上的振动布料器,该转底炉5与烘干装置4之间通过皮带连接。余热锅炉6用于将转底炉5烟道出口出来的高温含锌烟气进行余热回收并产生蒸汽;余热锅炉6与转底炉5的烟道出口之间通过管道连接。布袋除尘器7用于将余热锅炉6降温的含锌烟气进行除尘处理并得到氧化锌粉;该布袋除尘器7的进口与余热锅炉6的烟气出口通过管道连接;余热锅炉6将转底炉5烟气出口出来的含锌高温烟气进行余热回收并产生蒸汽,含锌烟气经过余热锅炉6降温后进入布袋除尘器7中,经除尘后得到氧化锌粉,除尘后的烟气排入大气。

55.结合图1所示,为了避免第一圆盘造球机2制备的含铁锌尘泥球团在落入第二圆盘造球机3的圆盘内发生碎裂现象,控制第一圆盘造球机的排球点与第二圆盘造球机的进球点高度小于0.3m,即含铁锌尘泥球团由第一圆盘造球机2落入第二圆盘造球机3的高度小于0.3m。

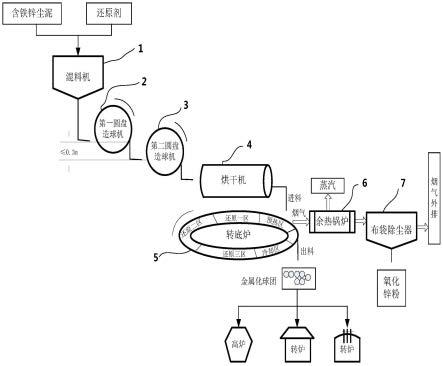

56.结合图2所示,本发明还提供了一种转底炉协同处理轧钢油泥与含铁锌尘泥的方法,采用上述系统,通过“分段造球,轧钢油泥包覆含铁锌尘泥”的创新工艺,实现轧钢油泥与含铁锌尘泥的协同处置。

57.结合图2所示,本发明的转底炉协同处理轧钢油泥与含铁锌尘泥的方法,包括以下步骤:

58.s1,无粘结剂制备含铁锌尘泥球团,将含铁锌尘泥与还原剂混合均匀后,通过第一圆盘造球工艺制成含铁锌尘泥球团;

59.具体过程为,将含铁锌尘泥与还原剂经过配料后,在混料机中混合均匀后,再通过皮带送入至第一圆盘造球机内,通过第一圆盘造球工艺制成含铁锌尘泥球团;其中含铁锌尘泥包括高炉二次灰、瓦斯泥、出铁场灰、og泥、炼钢lt灰中的一种或多种;还原剂采用焦粉等还原性物质,还原剂占含铁锌尘泥质量的2~6wt%;在第一圆盘造球工艺过程中,需要加水,制成含水量为8~10wt%的含铁锌尘泥球团;该含铁锌尘泥球团的直径约为8~10mm,当含铁锌尘泥球团的直径大于10mm时在跌落过程中容易碎裂,小于8mm时会影响后序轧钢油泥包覆的成球率,同时影响处理量。此过程中与原有的造球工艺不同的是不需要加入粘结剂,制球过程中水分控制在8~10wt%之间,由于目前含铁锌尘泥在造球工艺中均需要加入

膨润土、水玻璃、有机淀粉等粘结剂,否则在转运过程中会产生碎裂现象,本发明的第一圆盘造球工艺中采用含铁锌尘泥,还原剂经过配料、混合后,再经过第一圆盘造球工艺制备成铁锌尘泥含碳球团即可,每吨球团节省了粘结剂成本约50~110元;不同与传统球团落下强度0.5m超过4次的要求,仅仅需要0.3m落下1次不碎裂,满足进入第二造球盘即可,即含铁锌尘泥球团仅从第一圆盘造球机的圆盘落入第二圆盘造球机的圆盘1次,通过反复实验与球团的落下强度(次)检测,球团的落下高度小于0.3m时,不会发生破碎现象。

60.s2,所述含铁锌尘泥球团落入至第二圆盘造球机后,通过第二圆盘造球工艺将轧钢油泥包覆在含铁锌尘泥球团表面,制成包覆轧钢油泥的第二球团;

61.具体过程为:当含铁锌尘泥球团落入至第二圆盘造球机的圆盘后,将加料装置内的轧钢油泥加入至第二圆盘造球机的圆盘中,通过第二圆盘造球工艺,将轧钢油泥包覆在含铁锌尘泥球团的表面,制成包覆轧钢油泥的第二球团;其中,轧钢油泥的含油量为12~18wt%,含铁量为45~65wt%,含碳量为6~10wt%;此上述过程中,充分利用了轧钢油泥粘性大的特点,第二球团表面包覆的轧钢油泥层的厚度为3~5mm,当轧钢油泥包覆厚度小于3mm时不能满足球团后续烘干、转运过程的落下强度要求,容易碎裂,轧钢油泥包覆厚度大于5mm时,油泥中的油分不能迅速燃烧,且球团还原反应时间加长,影响转底炉的生产效率。

62.上述过程中通过利用了轧钢油泥的高粘性质,采用包覆的方法,将含铁锌尘泥球团包裹在其中,从而有效防止其转运进入烘干装置过程中跌落造成的碎裂现象,实现了不用粘结剂,以废治废,协同造球的目的。

63.s3,转底炉还原,将所述包覆轧钢油泥的第二球团烘干后,送入转底炉中进行还原焙烧,轧钢油泥与含铁锌尘泥中的锌被还原进入含锌烟气中,轧钢油泥中的铁与含铁锌尘泥中铁氧化物经高温还原成金属化球团。

64.具体过程为:步骤s2中制备的第二球团通过皮带转运至烘干装置内进行烘干处理,其中烘干温度控制在150~200℃,烘干时间为30~40min;这是与上述油泥包覆工艺相互关联的烘干温度,当温度小于150℃时会延长烘干时间,不利于生产,大于200℃球团容易产生裂纹,影响球团强度,烘干后第二球团的含水量≤2wt%,0.5m高度落下强度(次数)≥4次。之后再将烘干后的第二球团通过皮带转运至转底炉预热区的振动布料器,均匀的布入转底炉内进行还原,其中轧钢油泥与含铁锌尘泥中的锌都被还原挥发进入到含锌烟气中,并在收尘系统中除尘后回收得到氧化锌粉,轧钢油泥中的碳作为还原剂参与了反应,轧钢油泥中的铁氧化物与含铁锌尘泥中的铁氧化物经过高温还原形成金属化球团;金属化球团被送往高炉炼铁、电炉炼钢或转炉炼钢等工序,从而实现轧钢油泥与含铁锌粉尘的协同资源化利用。

65.在上述转底炉还原过程中,由烘干机排出的第二球团经由皮带送往转底炉,转底炉内还原温度控制在1000~1350℃,还原时间控制在15~30min(即第二球团从进入转底炉到还原结束后形成金属化球团并排出转底炉的时间)。在转底炉中,第二球团一进入转底炉,轧钢油泥在超过1000℃的高温下即迅速燃烧,可降低转底炉用焦炉煤气量约10%~15%,并且可以迅速提高球团包覆在外层中轧钢油泥中铁氧化物的反应速度,并在球团外层形成有金属铁生成的“铁壳”,进一步增强了球团的强度,有效阻止了球团在还原过程中球团收缩、气体逸出等造成球团强度下降的影响,产出的金属化球团抗压强度在1800~2200n/个。其中该金属化球团的金属化率≥75wt%。

66.本发明的方法中采用的外覆轧钢油泥的造球方法,一方面利用了油泥中油易燃烧的特点,另一方面加速了球团外层油泥的还原,形成的“铁壳”大大提高了球团的还原热强度,有效防止了球团还原过程的碎裂和粉化,是实现高温还原过程的关键所在。

67.下面结合具体的例子对本发明的一种转底炉协同处理轧钢油泥与含铁锌尘泥的方法及系统进一步介绍;

68.实施例1

69.本实施例中转底炉协同处理轧钢油泥与含铁锌尘泥的方法如下:

70.某钢铁厂轧钢油泥的含油量为12wt%,具体成分参见下表:

[0071][0072][0073]

1)无粘结剂含铁锌尘泥球团制备:某钢铁厂采用转底炉处理的含铁锌尘泥包括高炉二次灰20%,出铁场灰10%,og泥60%,电炉灰10%,外加2%的焦粉作为还原剂,混合料中全铁含量45.62%,锌含量3.61%,经过配料、混合后,被送往第一圆盘造球机中,制备成含水量为8.5%、直径8mm的含铁锌尘泥球团;

[0074]

2)外覆轧钢油泥的第二球团制备:第一圆盘造球工艺制成的含铁锌尘泥球团落入第二圆盘,将上述轧钢油泥通过加料装置加入到第二圆盘中,随着第二圆盘滚动,轧钢油泥均匀地包覆在含铁锌尘泥球团上,并逐渐长大成为包覆轧钢油泥的第二球团,轧钢油泥包覆层厚度为4mm;

[0075]

3)球团烘干:包覆轧钢油泥的第二球团,被送往烘干装置进行烘干。烘干温度控制在180℃,烘干后的第二球团含水量为1.5wt%,0.5m高度落下强度(次数)6次。

[0076]

4)转底炉还原:烘干的第二球团经过皮带被送往转底炉振动布料器,均匀地布入转底炉进行还原。转底炉中的还原温度控制在1000℃~1250℃,还原时间控制在15min。在转底炉中,轧钢油泥在高温下迅速燃烧,降低转底炉用焦炉煤气量约12%,并在球团外层形成有金属铁生成的“铁壳”,进一步增强了球团的强度,有效阻止了球团在还原过程中球团收缩、气体逸出等造成球团强度下降的影响,产出的金属化球团平均抗压强度2000n/个,全铁含量为65.38wt%,金属化率为76.98wt%,收尘系统获得的氧化锌粉锌含量为50.22wt%。

[0077]

5)该金属化球团作为高炉炼铁的原料,实现了轧钢油泥与含铁锌尘泥的协同资源化利用。

[0078]

实施例2

[0079]

本实施例中转底炉协同处理轧钢油泥与含铁锌尘泥的方法如下:

[0080]

某钢铁厂轧钢油泥的含油量为15wt%,具体成分参见下表:

[0081]

[0082]

1)无粘结剂含铁锌尘泥球团制备:某钢铁厂采用转底炉处理的含铁锌尘泥包括高炉二次灰15%,出铁场灰8%,og泥65%,lt灰12%,外加4%的焦粉作为还原剂,混合料中全铁含量47.15%,锌含量3.28%,经过配料、混合后,被送往第一圆盘造球机中,制备成含水量为9.3%、直径为9.5mm的含铁锌尘泥球团;

[0083]

2)外覆轧钢油泥的第二球团制备:第一圆盘造球工艺制成的含铁锌尘泥球团落入第二圆盘,将上述轧钢油泥通过加料装置加入到第二圆盘中,随着第二圆盘滚动,轧钢油泥均匀地包覆在含铁锌尘泥球团上,并逐渐长大成为第二球团,轧钢油泥包覆厚度为5mm;

[0084]

3)球团烘干:包覆轧钢油泥的第二球团,被送往烘干装置进行烘干。烘干温度控制在200℃,烘干后的第二球团含水量为1.2wt%,0.5m高度落下强度(次数)5次。

[0085]

4)转底炉还原:烘干的第二球团经过皮带被送往转底炉振动布料器,均匀地布入转底炉进行还原。转底炉中的还原温度控制在1000℃~1270℃,还原时间控制在25min。在转底炉中,轧钢油泥在高温下迅速燃烧,降低转底炉用焦炉煤气量约13%,并在球团外层形成有金属铁生成的“铁壳”,进一步增强了球团的强度,有效阻止了球团在还原过程中球团收缩、气体逸出等造成球团强度下降的影响,产出的金属化球团平均抗压强度2100n/个,全铁含量为68.13wt%,金属化率为78.36wt%。

[0086]

5)该金属化球团作为转炉炼钢的原料,实现了轧钢油泥与含铁锌尘泥的协同资源化利用。

[0087]

实施例3

[0088]

本实施例中转底炉协同处理轧钢油泥与含铁锌尘泥的方法如下:

[0089]

某钢铁厂轧钢油泥的含油量为15wt%,具体成分参见下表:

[0090][0091]

1)无粘结剂含铁锌尘泥球团制备:某钢铁厂采用转底炉处理的含铁锌尘泥包括高炉二次灰25%,og泥65%,炼钢干灰10%,外加6%的焦粉作为还原剂,混合料中全铁含量为51.52%,锌含量为2.33%,经过配料、混合后,被送往第一圆盘造球机中,制备成含水量为9.7%、直径为10mm的含铁锌尘泥球团;

[0092]

2)外覆轧钢油泥的第二球团制备:第一圆盘造球工艺制成的含铁锌尘泥球团落入第二圆盘,将上述轧钢油泥通过加料装置加入到第二圆盘中,随着第二圆盘滚动,轧钢油泥均匀地包覆在含铁锌尘泥球团上,并逐渐长大成为第二球团,轧钢油泥包覆厚度为4.5mm;

[0093]

3)球团烘干:包覆轧钢油泥的第二球团,被送往烘干装置进行烘干。烘干温度控制在190℃,烘干后的第二球团含水量为1.6%,0.5m高度落下强度(次数)6次。

[0094]

4)转底炉还原:烘干的第二球团经过皮带被送往转底炉振动布料器,均匀地布入转底炉进行还原。转底炉中的还原温度控制在1000℃~1300℃,还原时间控制在18min。在转底炉中,轧钢油泥在高温下迅速燃烧,降低转底炉用焦炉煤气量约14%,并在球团外层形成有金属铁生成的“铁壳”,进一步增强了球团的强度,有效阻止了球团在还原过程中球团收缩、气体逸出等造成球团强度下降的影响,产出的金属化球团平均抗压强度2200n/个,全铁含量为76.12wt%,金属化率为80.59wt%。

[0095]

5)该金属化球团作为电炉炼钢的原料,实现了轧钢油泥与含铁锌尘泥的协同资源化利用。

[0096]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。