1.本发明涉及铸造砂型的3dp 打印领域,特别涉及一种制备多材质复合砂型的铺砂振动压实装置。

背景技术:

2.现有技术中,砂型3dp打印设备普遍存在成形材料受限且单一、柔性化制造能力弱等问题,单一造型材料不能兼备优良的强度、透气性、发气量等铸造性能,同时铸型局部的导热系数、界面换热系数、热膨胀性等参数较低,导致复杂铸件组织性能、力学性能差、尺寸精度低,难以满足高端复杂铸件的高性能铸造需求。

3.多材质砂型3d打印成形技术主要包括砂粒预处理、数字化铺砂、打印成形以及后处理等工序。该技术首先建立铸型的三维模型,导入切片软件进行分层切片处理;然后根据每层砂型的二维轮廓数据生成每一层的打印图案,得到截面信息;将预混固化剂的不同型砂颗粒存放在铺砂槽中进行铺砂,层层固化,堆积成形;砂型制备完成后,将砂型清理出来,除去表面浮砂即可。基于微滴喷射技术的多材质砂型整体打印装备有以下不足之处:(1)型砂材料单一,材质种类受限;(2)型砂铺放区域难以精确控制,不同材质型砂颗粒界面匹配调控难;(3)不能针对目标区域进行铺砂,材料浪费严重。

技术实现要素:

4.为解决上述问题,本发明公开了一种制备多材质复合砂型的铺砂振动压实装置,填补砂型3d打印材料受限、多材质铺砂界面匹配难以调控,实现多材质砂型精准落砂,节约型砂原材料,有利于绿色化可持续。

5.一种制备多材质复合砂型的铺砂振动压实装置,包括振动铺砂机构、滚珠丝杠机构、打印升降平台、废砂箱、同步带传动机构、和支撑底板;其中所述振动铺砂机构与滚珠丝杠机构通过连接板连接,实现铺砂槽水平方向的运动;所述打印升降平台的两侧旁均设有废砂箱;所述打印升降平台底部的升降机构与所述同步带传动机构连接,用于打印过程中精确控制铺砂层厚;所述升降机构与所述同步带传动机构均设置在所述支撑底板上;其中所述铺砂机构的下方设有敲杆机构。

6.进一步地,所述升降机构包括升降丝杠、升降滑台、升降导柱和升降轴承;同步带传动机构包括同步带轮、同步带和电机,所述同步带传动机构带动升降丝杠做回转运动,升降丝杠通过丝杠螺母与升降滑台连接,升降滑台通过有四根升降导柱、四个升降轴承与打印升降平台连接,实现打印升降平台上下运动;保证整个装置的稳定性;调节铺砂层厚在0.1mm~0.5mm。

7.进一步地,所述振动铺砂机构包括所述铺砂槽、丝杆升降机和压实板;所述铺砂槽的内部设置多个隔板,用于隔开多种材质型砂;可以根据铸型特征放置不同种类的型砂材料;所述型砂种类包括石英砂、锆英砂、铬铁矿砂和宝珠砂等;所述底板设置有规则阵列的

通孔结构,用于铺砂。

8.铺砂槽两侧分别设有升降丝杠机;丝杠升降机的升降杆的底部连接有压实板和顶部连接敲杆机构; 所述铺砂槽底部安装有铺砂槽底板,所述铺砂槽底板上设置有规则阵列的通孔结构;用于均匀落砂。

9.进一步地,所述敲杆机构包括上连接板和若干个依次固定在所述上连接板上的敲杆;敲杆的极限尺寸和数量根据振动程度设计,保证落砂量及均匀性。

10.进一步地,每个所述敲杆包括从上到下依次设置的锁紧孔、连接杆和敲块;其中所述敲块位于铺砂槽底板的下方。

11.进一步地,所述敲杆机构设计成超声波发生器的变幅杆机构,实现振幅大小调节,落砂均匀的效果。

12.进一步地,所述通孔的排列方式采用正方晶格排列或者三角晶格排列;其中通孔密度根据落砂量计算通孔中心距得到。

13.本发明的工作原理:将预混了固化剂的型砂颗粒均匀装入内置多个隔板的铺砂槽内,通过电机驱动丝杆升降机打开铺砂槽底板,同时带动敲杆机构拍打铺砂槽底板,通过机械振动使得型砂颗粒均匀下落。单次落砂结束之后,压实板整体压实落砂区域;计算机控制系统驱动铺砂装置按需落砂,层层压实,最终实现多材质砂型的柔性化铺放。

14.(三)有益效果本发明提供了一种制备多材质复合砂型的铺砂振动压实装置。与现有技术相比具备以下有益效果:(1)填补砂型3d打印材料受限、多材质铺砂界面匹配难以调控;(2)实现多材质砂型精准落砂,节约型砂原材料,有利于绿色化可持续。

15.(3)实现铸型高精高效制备,完成对铸件微观组织及力学性能综合调控。

附图说明

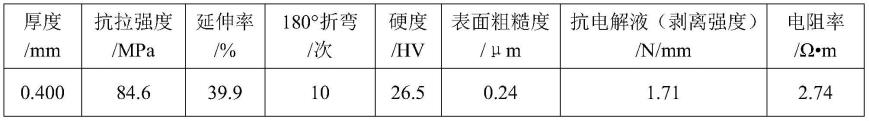

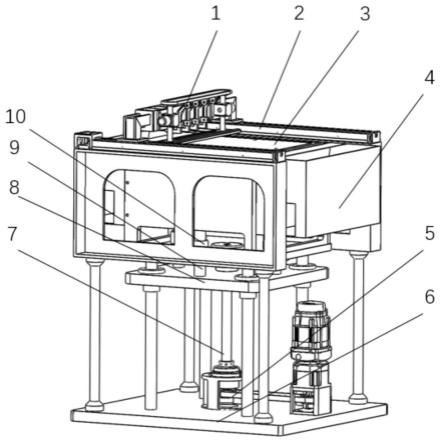

16.图1 、一种制备多材质复合砂型的铺砂振动压实装置示意图;其中1-振动铺砂机构;2-滚珠丝杠机构;3-打印升降平台;4-废砂箱;5-同步带传动机构;6-支撑底板。

17.图2 、多材质振动铺砂机构俯视图;图3、多材质振动铺砂机构示意图;其中7-铺砂槽;8-隔板;9-底板;10-丝杆升降机;11-敲杆机构;12-压实板。

18.图4、敲杆机构示意图。

19.其中a-锁紧孔、b-连接杆、c-敲块。

具体实施方式

20.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

21.如图1和3所示,一种制备多材质复合砂型的铺砂振动压实装置,其特征在于:包括

振动铺砂机构1、滚珠丝杠机构2、打印升降平台3、废砂箱4、同步带传动机构5、和支撑底板6;其中所述振动铺砂机构1与滚珠丝杠机构2通过连接板连接,实现铺砂槽水平方向的运动;所述打印升降平台3的两侧旁均设有废砂箱4;所述打印升降平台3底部的升降机构与所述同步带传动机构5连接,用于打印过程中精确控制铺砂层厚;所述升降机构与所述同步带传动机构5均设置在所述支撑底板6上;其中所述铺砂机构1的下方设有敲杆机构11。

22.所述升降机构包括升降丝杠7、升降滑台8、升降导柱9和升降轴承10;同步带传动机构5包括同步带轮5-1、同步带5-2和电机5-3,所述同步带传动机构5带动升降丝杠7做回转运动,升降丝杠7通过丝杠螺母与升降滑台8连接,升降滑台8通过有四根升降导柱9、四个升降轴承10与打印升降平台3连接,实现打印升降平台上下运动;调节铺砂层厚在0.1mm~0.5mm。

23.如图2-4所示,所述振动铺砂机构1包括所述铺砂槽7、丝杆升降机10和压实板12;所述铺砂槽7的内部设置多个隔板8,用于隔开多种材质型砂;铺砂槽7两侧分别设有升降丝杠机10;丝杠升降机10的升降杆的底部连接有压实板12和顶部连接敲杆机构11; 所述铺砂槽7底部安装有铺砂槽底板9,所述铺砂槽底板9上设置有规则阵列的通孔结构;用于均匀落砂;所述通孔的排列方式采用正方晶格排列或者三角晶格排列;其中通孔密度根据落砂量计算通孔中心距得到。

24.所述敲杆机构11包括上连接板和若干个依次固定在所述上连接板上的敲杆;敲杆的极限尺寸和数量根据振动程度设计,保证落砂量及均匀性;每个所述敲杆包括从上到下依次设置的锁紧孔a、连接杆b和敲块c;其中所述敲块c位于铺砂槽底板9的下方。

25.该种制备多材质复合砂型的铺砂振动压实装置机构执行过程为丝杠升降机带动敲杆机构拍打铺砂槽底板,型砂颗粒均匀下落,且压实板整体压实落砂区域,层层落砂,层层压实,最终实现多材质砂型的柔性化铺放,节约型砂材料。

26.本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。