1.本实用新型属于冶金环保技术领域,涉及一种钢包精炼炉外喂丝用旋转除尘罩。

背景技术:

2.随着国家环保政策的逐步强化,各行各业的环保意识增强,冶金企业的环保节能项目也日渐完善。对于特钢企业,钢包精炼炉和vd炉是必不可少的工艺设施,目的是调节钢水成分,改善钢水品质。其中,钢包精炼喂丝也成为了重要工序。钢包精炼炉喂丝时会产生大量雾状烟尘,为保护环境,通常采用在线喂丝,依靠精炼炉本体的一次、二次除尘设施来捕集,避免烟尘外逸。

3.但对于特殊钢材的冶炼,钢水成分调节非常重要和复杂,因此,为了保证生产节奏的顺畅,钢包精炼炉外喂丝调节钢水成分也是不可缺少的工序。

4.钢包精炼炉外喂丝需要有相应的除尘设施,为了更好地捕集烟气,为确保钢包上部的天车吊运空间,通常采用钢包上方安装旋转除尘捕集罩的除尘方式。目前,常用的除尘罩有两种安装方式,一种是安装于钢包的近上方(间距0.2米左右),此时距离钢包上沿越近,除尘所需风量越小,除尘系统的运行即经济,又除尘效果最好;可是喂丝机无法旋入喂丝,只能在除尘罩上面开喂丝孔洞,因此会有大量烟尘从喂丝孔洞外逸;第二种是除尘罩安装于钢包的上方,留有满足喂丝机喂丝条件的空间,此时除尘罩距离钢包上沿较远(间距1米以上),产生的烟气大部分随风飘走,只有少量烟气能吸入除尘罩,即使增大3~5倍的除尘风量也无明显效果改善,对环境造成污染。

5.cn205241733u公开了一种能够有效除尘的钢包喂丝机的除尘罩,其具有:罩体,其包括相向的两个罩壁以及架设在所述罩壁上的尖顶的罩盖,在所述罩盖上形成有除尘口;覆盖机构,其包括盖板和与所述盖板连接使所述盖板上下移动的升降机构,所述升降机构设置在架设在所述罩壁上的横梁上;除尘机构,其与所述除尘口连接,排出从钢包产生的气体。该除尘罩是通过将喂丝机和钢包全部笼罩在内,从而避免污染的,因此,除尘罩体积较大,制备成本高,经济性较差。

6.综上所述,提供一种可有效防止烟尘污染且成本较低的钢包精炼炉外喂丝用旋转除尘罩具有种分重要的意义。

技术实现要素:

7.针对现有技术存在的问题,本实用新型的目的在于提供一种钢包精炼炉外喂丝用旋转除尘罩,所述除尘罩通过优化现有除尘罩的结构,极大地提升了除尘效果,且结构简单,制作容易,有利于工业化应用。

8.为达此目的,本实用新型采用以下技术方案:

9.本实用新型提供了一种钢包精炼炉外喂丝用旋转除尘罩,所述钢包精炼炉外喂丝用旋转除尘罩包括旋转机构,与所述旋转机构相连的除尘管道,与所述除尘管道相连的罩体,以及贯穿于所述罩体的导线管;

10.所述导线管包括弯管段以及分别与所述弯管段两端相连的第一颈缩段和第二颈缩段;

11.所述导线管向所述罩体内部、向下弯曲。

12.本实用新型中,所述除尘罩通过设置导线管在保证丝线顺利进入钢包的同时避免了烟尘从喂丝孔的逸出;且两个颈缩段的设计便于喂丝的进入与抽离,有利于工业应用。

13.以下作为本实用新型优选的技术方案,但不作为本实用新型提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本实用新型的技术目的和有益效果。

14.作为本实用新型优选的技术方案,所述旋转机构包括基础立柱,以及设置基础立柱上的旋转驱动电机和减速机。

15.在实际应用中,除尘机构包括除尘旋转机构、除尘管道和除尘罩,除尘罩与除尘管道连接。进行操作时,通过电动旋转机构将除尘罩旋转移至除尘工作位位或等待位,该部分结构整体外形为

“┡”

,上侧为除尘管道(除尘管道上端与布袋除尘器相连),右侧连接除尘罩体,下部是旋转机构,与地面基础生根固定;除尘罩通常为圆锥形,如采用圆柱形,体积较大,制备工艺复杂,成本较大,且圆柱形除尘罩需加大旋转机构负载能力和基础承载能力,成本增大造成浪费。

16.作为本实用新型优选的技术方案,所述罩体的形状包括平台圆锥状、圆柱状或半球状。

17.本实用新型中,罩体的形状并不仅限于上述形状,处于制作成本以及加工难度的综合考虑,优选为平台圆锥状。

18.作为本实用新型优选的技术方案,所述第一颈缩段的横截面呈圆形,所述第二颈缩段宽口端的横截面呈椭圆形或腰形。

19.本实用新型中,第一颈缩段呈喇叭状,宽口端以及窄口端的横截面均为圆形;第二颈缩段在逐渐变窄的过程中,最终窄口端变为圆形,从而与弯管段实现连接。

20.本实用新型中,第一颈缩段和第二颈缩段的设计即可保证两条丝线的同时进入,又能避免圆形管暴露面积过大,导致大量烟尘逸出的风险。

21.作为本实用新型优选的技术方案,所述罩体上设置有圆形孔,所述圆形孔与所述弯管段的直径适配,用于安装所述导线管。

22.作为本实用新型优选的技术方案,所述椭圆形孔或腰形孔的高度设置于所述罩体高度的1/2~4/5处,例如1/2、9/16、5/8、11/16或4/5等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.本实用新型中,圆形孔的位置决定了导线管的安装高度,其过高或过低均会影响除尘及喂丝效果。

24.作为本实用新型优选的技术方案,所述弯管段对应的圆心角为25~60

°

,例如25

°

、30

°

、35

°

、40

°

、45

°

、50

°

、55

°

或60

°

等;对应的圆的半径r为2028~2033mm,例如2028mm、2029mm、2030mm、2031mm、2032mm或2033mm等,上述数值的选择并不仅限于所列举的数值,在各自的数值范围内其他未列举的数值同样适用。

25.本实用新型中,导线管的弯曲角度(即对应的圆心角)需进行控制,导线管内管口应对应钢包中心处。若弯曲角度过大,会导致丝线进入时撞击除尘罩壁或钢包沿,从而不能正常进入钢液,甚至造成丝线卡阻而无法进丝或退丝;若弯曲角度过小,除会有上述弊端

外,导线管口远离除尘管道吸尘口,会影响除尘效果,导致烟尘会从导线管逸出。

26.作为本实用新型优选的技术方案,所述弯管段的直径为100~250mm,例如100mm、120mm、150mm、180mm、200mm、320mm、240mm或250mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.作为本实用新型优选的技术方案,所述第一颈缩段的宽口端直径大于所述弯管段直径,所述第二颈缩段的宽口端长度是为300~500mm,例如300mm、350mm、400mm、450mm或500mm等;宽度为100~250mm,例如100mm、120mm、150mm、180mm、200mm、220mm或250mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.本实用新型中,第一颈缩段(旋转除尘罩内)的宽口端直径略大于弯管段的直径即可。

29.第二颈缩段(旋转除尘罩外)的宽口端横截面为腰形,则其长度是指包括其两个弯管段的半径50~125mm以及直线段的长度300~500mm之和,宽口端宽度与弯管段圆管直径相等。

30.作为本实用新型优选的技术方案,所述除尘管道与所述导线管相对设置,所述导线管第一颈缩段的位置不低于所述除尘管道。

31.本发实用新型中,所述导线管第一颈缩段的位置若低于除尘管道,会导致烟尘从导线管大量逸出,对环境造成污染。

32.作为本实用新型优选的技术方案,所述钢包精炼炉外喂丝用旋转除尘罩的安装高度位于钢包沿正上方的250~500mm处,例如200mm、250mm、300mm、350mm、400mm、450mm或500mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.与现有技术相比,本实用新型具有以下有益效果:

34.本实用新型所述钢包精炼炉外喂丝用旋转除尘罩通过导线管的设置,保证丝线顺利进入钢包的同时极大地提升了除尘效果,避免烟尘从喂丝孔逸出,且结构简单,成本较低,有利于工业化应用。

附图说明

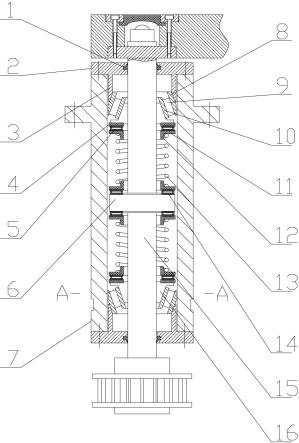

35.图1是本实用新型实施例1提供的一种钢包精炼炉外喂丝用旋转除尘罩的结构示意图。

36.图2是本实用新型实施例1提供的导线管的结构示意图。

37.图3是本实用新型实施例1提供的罩体与导线管的侧视结构示意图。

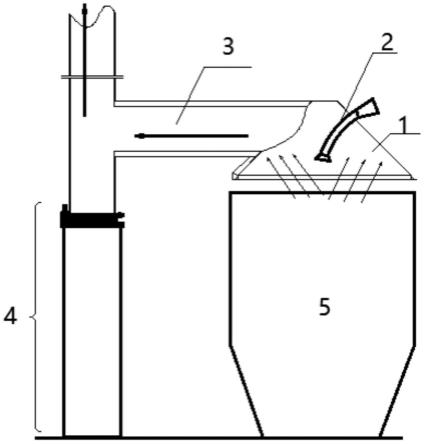

38.图4是本实用新型对比例3提供的一种钢包精炼炉外喂丝用旋转除尘罩。

39.其中,1-罩体,2-导线管,21-第一颈缩段,22-弯管段,23-第二颈缩段,3-除尘管道,4-旋转机构,5-钢包。

40.其中,箭头方向为烟尘流动方向。

具体实施方式

41.需要理解的是,在本实用新型的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示

或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

42.需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

43.下面通过具体实施方式来进一步说明本实用新型的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本实用新型,不应视为对本实用新型的具体限制。

44.实施例1:

45.本实施例提供了一种钢包精炼炉外喂丝用旋转除尘罩,所述旋转除尘罩的结构示意图如图1所示,所述钢包精炼炉外喂丝用旋转除尘罩包括旋转机构4,与所述旋转机构4相连的除尘管道3,与所述除尘管道3相连的罩体1,以及贯穿于所述罩体1的导线管2;所述除尘管道3与所述导线管2相对设置。

46.所述旋转机构4包括基础立柱,以及设置基础立柱上的旋转驱动电机和减速机。

47.所述罩体1的形状为平台圆锥状。

48.所述导线管2包括弯管段22以及分别与所述弯管段22两端相连的第一颈缩段21和第二颈缩段23;所述导线管2的结构示意图如图2所示,所述罩体1与所述导线管2的侧视结构示意图如图3所示。

49.所述第一颈缩段21的横截面呈圆形;所述第二颈缩段23宽口端的横截面呈腰形;所述弯管段22的直径为159mm,所述弯管段22的对应的圆心角为34

°

,对应的圆的半径为2031mm。

50.所述第一颈缩段21的宽口端直径为159mm,所述第二颈缩段23的宽口端宽度为159mm,宽口端长度为559mm。

51.所述罩体1上设置有直径为159mm的圆形孔,用于安装所述导线管2,其高度设置在所述罩体1高度的3/4处。

52.所述导线管2向所述罩体1内部、向下弯曲。

53.所述导线管2第一颈缩段21的位置不低于所述除尘管道3;

54.所述钢包精炼炉外喂丝用旋转除尘罩的安装高度位于钢包5沿正上方的250mm处。

55.实施例2:

56.本实施例提供了一种钢包精炼炉外喂丝用旋转除尘罩,所述钢包精炼炉外喂丝用旋转除尘罩包括旋转机构4,与所述旋转机构4相连的除尘管道3,与所述除尘管道3相连的罩体1,以及贯穿于所述罩体1的导线管2;所述除尘管道3与所述导线管2相对设置。

57.所述旋转机构4包括基础立柱,以及设置基础立柱上的旋转驱动电机和减速机。

58.所述罩体1的形状为平台圆锥状。

59.所述导线管2包括弯管段22以及分别与所述弯管段22两端相连的第一颈缩段21和

第二颈缩段23;

60.所述第一颈缩段21的横截面呈圆形;所述第二颈缩段23宽口端的横截面呈腰形;所述弯管段22的直径为100mm,所述弯管段22的对应的圆心角为25

°

,对应的圆的半径为2031mm;

61.所述第一颈缩段21的宽口端直径为100mm,所述第二颈缩段23的宽口端宽度为100mm,宽口端长度为500mm。

62.所述罩体1上设置有直径为100mm的圆形孔,用于安装所述导线管2,其高度设置在所述罩体1高度的1/2处。

63.所述导线管2向所述罩体1内部、向下弯曲;

64.所述钢包精炼炉外喂丝用旋转除尘罩的安装高度位于钢包5沿正上方的300mm处。

65.实施例3:

66.本实施例提供了一种钢包精炼炉外喂丝用旋转除尘罩,所述钢包精炼炉外喂丝用旋转除尘罩包括旋转机构4,与所述旋转机构4相连的除尘管道3,与所述除尘管道3相连的罩体1,以及贯穿于所述罩体1的导线管2;所述除尘管道3与所述导线管2相对设置。

67.所述旋转机构4包括基础立柱,以及设置基础立柱上的旋转驱动电机和减速机。

68.所述罩体1的形状为平台圆锥状。

69.所述导线管2包括弯管段22以及分别与所述弯管段22两端相连的第一颈缩段21和第二颈缩段23;

70.所述第一颈缩段21的横截面呈圆形;所述第二颈缩段23宽口端的横截面呈腰形;所述弯管段22的直径为250mm,所述弯管段22的对应的圆心角为60

°

,对应的圆的半径为2031mm;

71.所述第一颈缩段21的宽口端直径为250mm,所述第二颈缩段23的宽口端宽度为250mm,宽口端长度为650mm。

72.所述罩体1上设置有直径为250mm的圆形孔,用于安装所述导线管2,其高度设置在所述罩体1高度的4/5处。

73.所述导线管2向所述罩体1内部、向下弯曲;

74.所述钢包精炼炉外喂丝用旋转除尘罩的安装高度位于钢包5沿正上方的500mm处。

75.实施例4:

76.本实施例提供了一种钢包精炼炉外喂丝用旋转除尘罩,所述钢包精炼炉外喂丝用旋转除尘罩包括旋转机构4,与所述旋转机构4相连的除尘管道3,与所述除尘管道3相连的罩体1,以及贯穿于所述罩体1的导线管2;所述除尘管道3与所述导线管2相对设置。

77.所述旋转机构4包括基础立柱,以及设置基础立柱上的旋转驱动电机和减速机。

78.所述罩体1的形状为平台圆锥状。

79.所述导线管2包括弯管段22以及分别与所述弯管段22两端相连的第一颈缩段21和第二颈缩段23;

80.所述第一颈缩段21的横截面呈圆形;所述第二颈缩段23宽口端的横截面呈腰形;所述弯管段22的直径为200mm,所述弯管段22的对应的圆心角为50

°

,对应的圆的半径为r2031mm。

81.所述第一颈缩段21的宽口端直径为200mm,所述第二颈缩段23的宽口端宽度为

200mm,宽口端长度为600mm。

82.所述罩体1上设置有直径为200mm的圆形孔,用于安装所述导线管2,其高度设置在所述罩体1高度的3/4处。

83.所述导线管2向所述罩体1内部、向下弯曲;

84.所述钢包精炼炉外喂丝用旋转除尘罩的安装高度位于钢包5沿正上方的400mm处。

85.实施例5:

86.本实施例提供了一种钢包精炼炉外喂丝用旋转除尘罩,所述钢包精炼炉外喂丝用旋转除尘罩参照实施例3中的旋转除尘罩结构,区别仅在于:所述弯管段22的弯曲角度为70

°

。

87.该实施例中弯管段对应的圆心角(弯曲角度)过大,导致丝线进入时撞除尘罩壁或钢包沿不能正常进入钢液,甚至造成丝线卡阻而无法进丝以及退丝。

88.实施例6:

89.本实施例提供了一种钢包精炼炉外喂丝用旋转除尘罩,所述钢包精炼炉外喂丝用旋转除尘罩参照实施例2中的旋转除尘罩结构,区别仅在于:所述弯管段22的弯曲角度为20

°

。

90.该实施例中弯管段对应的圆心角(弯曲角度)过小,除了会导致丝线进入时撞除尘罩壁或钢包沿不能正常进入钢液,造成丝线卡阻而无法进丝以及退丝之外,导线管口远离除尘管道吸尘口,影响除尘效果,烟尘会从导线管逸出。

91.实施例7:

92.本实施例提供了一种钢包精炼炉外喂丝用旋转除尘罩,所述钢包精炼炉外喂丝用旋转除尘罩参照实施例2中的旋转除尘罩结构,区别仅在于:所述导线管2的高度设置在所述罩体1高度的1/4处。

93.使用该装置进行喂丝时,由于导线管设置过低,导致烟尘还未到除尘管道就从导线管大量逸出,造成环境的污染。

94.实施例8:

95.本实施例提供了一种钢包精炼炉外喂丝用旋转除尘罩,所述钢包精炼炉外喂丝用旋转除尘罩参照实施例1中的旋转除尘罩结构,区别仅在于:所述第二颈缩段23宽口端的横截面也呈圆形,且第二颈缩段23宽口端的直径变为559mm。

96.使用该装置进行喂丝时,由于第二颈缩段呈圆形,且为了保证两条丝线同时顺利的进入,因此其宽口端直径变为559mm,这样也就导致了导线管的空间变大,使得烟尘逸出现象加重。

97.对比例1:

98.本对比例提供了一种钢包精炼炉外喂丝用旋转除尘罩,所述钢包精炼炉外喂丝用旋转除尘罩参照实施例1中旋转除尘罩的结构,区别仅在于:所述导线管2是直径均一的管道,直径为559mm,但弯管段22的弯曲角度同样是34

°

,适应性的所述罩体1上设置的圆形孔直径变为559mm,用于安装所述导线管2。

99.使用该装置进行喂丝时,会造成与实施例8中相似的后果,且烟尘逸出情况变得更为严重。

100.对比例2:

101.本对比例提供了一种钢包精炼炉外喂丝用旋转除尘罩,所述钢包精炼炉外喂丝用旋转除尘罩参照实施例1中旋转除尘罩的结构,区别仅在于:所述导线管2是直径均一的管道,直径为159mm,但弯管段22的弯曲角度同样是34

°

,适应性的所述罩体1上设置的孔洞变为圆形孔,用于安装所述导线管2。

102.使用该装置进行喂丝时,虽控制了导线管的空间,有效除尘,但是会导致丝线进入与抽离困难。

103.对比例3:

104.本对比例提供了一种钢包精炼炉外喂丝用旋转除尘罩,所述钢包精炼炉外喂丝用旋转除尘罩参照实施例1中旋转除尘罩的结构,区别仅在于:所述导线管2仅保留与罩体1相连的罩外部分。所述旋转除尘罩的结构是示意图如图4所示。

105.使用该装置进行喂丝时,导致丝线进入时撞除尘罩壁或钢包沿不能正常进入钢液,造成丝线卡阻而无法进丝以及退丝。

106.综合上述实施例和对比例可以看出,本实用新型所述钢包精炼炉外喂丝用旋转除尘罩通过导线管的设置,保证丝线顺利进入钢包的同时极大地提升了除尘效果,避免烟尘胸喂丝孔逸出,且结构简单,成本较低,有利于工业化应用。

107.申请人声明,本实用新型通过上述实施例来说明本实用新型的详细结构,但本实用新型并不局限于上述详细结构,即不意味着本实用新型必须依赖上述详细结构才能实施。所属技术领域的技术人员应该明了,对本实用新型的任何改进,对本实用新型结构的等效替换及辅助结构的添加、具体方式的选择等,均落在本实用新型的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。