1.本实用新型涉及热风炉均压的技术领域,具体为一种高炉热风炉外均压装置。

背景技术:

2.产线布置和设备装备对热风炉换炉时间,换炉前后压力波动调控能力有限,尤其是对高炉配置能力相对较小的热风炉,不能有效提高风温。根据工艺要求,从热风炉换炉即从燃烧转送风必须进行均压来减少压力波动对高炉炉况的影响,若波动大只能采取延长均压时间来达到目的,但牺牲了烧炉时间,下一个周期风温会降低,造成恶性循环,焦比升高,造成生铁成本升高。

3.根据高炉热平衡得知,热风带入的热量占总热量的30%左右,高风温是强化高炉冶炼、降低焦比、增加产量的有效措施。热风温度每提高100℃可降低焦比 8~10kg/t,同时可增产3%左右,风温提高是最大的节能措施。热风炉换炉基本采用从冷风管道引风进行均压,换炉过程中压力波动大(10kpa以上),换炉时间在10~15分钟,造成高炉炉况波动,为减少压力波动,设计上只能减少均压管道管径,延长均压时间,从而减少了烧炉时间,在同样工艺条件下,不能最大限度发挥热风炉效率,提高风温。

技术实现要素:

4.本实用新型的目的是为了提供一种高炉热风炉外均压装置,以解决换炉过程中压力波动大,延长均压时间、减少烧炉时间,不能最大限度发挥热风炉效率,提高风温,焦比升高、生铁成本升高的问题。

5.为了实现上述实用新型目的,本实用新型采用了以下技术方案:一种高炉热风炉外均压装置,包括球罐,所述球罐连通设有主管道,所述主管道上安装有第一主阀门,所述主管道上连通设有第一支管道,所述第一主阀门对应第一支管道分布,所述第一支管道上连通设有第一热风炉、第二热风炉、第三热风炉和第四热风炉,所述第一热风炉、第二热风炉、第三热风炉和第四热风炉之间平行且等间距分布,所述第一热风炉、第二热风炉、第三热风炉、第四热风炉和第一支管道之间的连通管上安装有支路阀门。

6.优选的,所述主管道上还连通设有第二支管道,所述第二支管道和第一支管道互相平行,所述主管道上安装有第二主阀门,所述第二主阀门分布在主管道上且位于第一支管道、第二支管道之间的位置处。

7.优选的,所述主管道上还连通设有第三支管道,所述第三支管道和第一支管道互相平行,所述主管道上安装有第三主阀门,所述第三主阀门分布在主管道上且位于第二支管道、第三支管道之间的位置处。

8.优选的,所述主管道上还连通设有第四支管道,所述第四支管道和第一支管道互相平行,所述主管道上安装有第四主阀门,所述第四主阀门分布在主管道上且位于第三支管道、第四支管道之间的位置处。

9.优选的,所述第一支管道、第二支管道、第三支管道、第四支管道均和主管道互相

垂直,所述第一支管道、第二支管道、第三支管道、第四支管道之间等间距分布。

10.与现有技术相比,采用了上述技术方案的高炉热风炉外均压装置,具有如下有益效果:

11.一、使用中,首先,通过公司压缩空气管网或新建两台高压空压机给球罐充压,然后,采用球罐对烧炉完成即将转送风的热风炉进行充压,均压完成后关闭阀门,最后,热风炉从焖炉转送风,从而可以实现平稳换炉,减少换炉前后的压力波动,改善炉况,降低焦比,从而降低生铁成本,减少均压时间、增加烧炉时间,能够最大限度的提高热风炉效率,提高风温。

附图说明

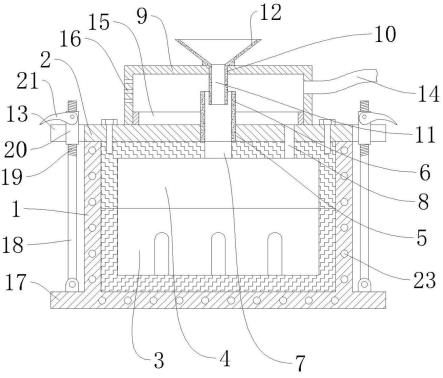

12.图1为本实用新型高炉热风炉外均压装置实施例的示意图。

具体实施方式

13.下面结合附图对本实用新型做进一步描述。

14.如图1所示的高炉热风炉外均压装置,包括球罐2,所述球罐2连通设有主管道1,所述主管道1上安装有第一主阀门31,所述主管道1上连通设有第一支管道41,所述第一主阀门31对应第一支管道41分布,所述第一支管道41上连通设有第一热风炉51、第二热风炉52、第三热风炉53和第四热风炉54,所述第一热风炉51、第二热风炉52、第三热风炉53和第四热风炉54之间平行且等间距分布,所述第一热风炉51、第二热风炉52、第三热风炉53、第四热风炉54 和第一支管道41之间的连通管上安装有支路阀门6。

15.所述主管道1上还连通设有第二支管道42,所述第二支管道42和第一支管道41互相平行,所述主管道1上安装有第二主阀门32,所述第二主阀门32分布在主管道1上且位于第一支管道41、第二支管道42之间的位置处。

16.所述主管道1上还连通设有第三支管道43,所述第三支管道43和第一支管道41互相平行,所述主管道1上安装有第三主阀门33,所述第三主阀门33分布在主管道1上且位于第二支管道42、第三支管道43之间的位置处。

17.所述主管道1上还连通设有第四支管道44,所述第四支管道44和第一支管道41互相平行,所述主管道1上安装有第四主阀门34,所述第四主阀门34分布在主管道1上且位于第三支管道43、第四支管道44之间的位置处。

18.所述第一支管道41、第二支管道42、第三支管道43、第四支管道44均和主管道1互相垂直,所述第一支管道41、第二支管道42、第三支管道43、第四支管道44之间等间距分布。

19.本实用新型中设置一个外均压球罐2,并配套设置相关管线及阀门,首先,通过公司压缩空气管网或新建两台高压空压机(一用一备)给球罐2充压,然后,采用球罐2对烧炉完成即将转送风的热风炉进行充压,均压完成后关闭阀门,最后,热风炉从焖炉转送风。可单座高炉的3~4座热风炉配置一套、2座高炉的6~ 8座热风炉配置一套或4座高炉的12~16座热风炉配置一套,差异在投资上,即球罐容积大小和配套管线长短及阀门数量不同,技术原理一样。

20.本实用新型的有益效果:可以实现平稳换炉,减少换炉前后的压力波动,改善炉况,降低焦比,从而降低生铁成本。具体的,热风炉烧炉完成后,采用这套外均压装置给热风

炉充压,可快速均压至高炉热风压力,换炉时间可控制在5分钟以内,大幅度降低换炉前后的热风压力波动,增加烧炉时间,在同样工艺条件下可最大限度发挥热风炉效率,提高风温,改善炉况,降低焦比,从而降低生铁成本。

21.使用中,以四座高炉配置一套为例进行效益分析:目前热风炉三烧一送,每天合计烧炉时间72h,24次换炉,每次增加烧炉时间5分钟,合计增加120分钟即 2小时,增加比例为2/72*100%=2.78%。压缩空气单价按0.0886元/nm3;单座热风炉空间体积为265m3,单座热风炉日换炉次数6次,压力按0.3mpa。按上半年冶强,提高风温降低焦比计算,7-10#高炉2021年平均日产量为3306t/d,100℃风温影响焦比按8kg/t,净焦干基价格每吨按2500元计算。

22.烧炉时间增加理论可提高风温1166*2.78%=32℃,考虑到送风系统及降低煤气消耗要求,仅按提高10℃风温计算效益。

23.提高风温降低焦比效益:3306*4*10/100*8/1000*2500*360/10000=952万元

24.四座高炉投资一套预计300万元,需增加一个800nm3球罐和配套管线及阀门;

25.年外均压空气消耗265*6*0.3/0.1*16*0.0886*360/10000=243万元;

26.年合计效益为:952-243-300=409万元。

27.此外,因烧炉时间延长,可优化烧炉参数,节约煤气量。

28.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。