1.本发明属于陶瓷和金属复合材料领域,特别涉及一种高熵陶瓷-高熵合金梯度材料及其制备方法。

背景技术:

2.高熵陶瓷材料是近年提出和发展的一种新材料,通常是指由5种或以上陶瓷组元形成的多主元固溶体。2015年,美国北卡罗莱纳州立大学的rost和杜克大学的curtarolo等人在《entropy-stabilized oxides》一文中,合作报道了一种岩盐结构的熵稳定氧化物陶瓷,即高熵陶瓷。随后,越来越多的高熵陶瓷,包括萤石结构、钙钛矿结构、尖晶石结构的高熵氧化物陶瓷以及硼化物、碳化物、氮化物、硅化物等非氧化物高熵陶瓷如雨后春笋般涌现出来。其独特性能吸引了众多的科研工作者的广泛关注,成为陶瓷领域的研究热点。

3.作为一种典型的高熵材料,高熵陶瓷的基本规律和特点可以概括为热力学的高熵效应、结构的晶格畸变效应、动力学的迟滞扩散效应和组元的协同增效效应。正是由于组成和结构上的这些特点,使得高熵陶瓷具备优异的力学、电学、热学性能。这其中,多组元固溶体的迟滞扩散和协同增效效应,理论上会增加高熵陶瓷抵抗高温高压变形和化学腐蚀的能力,使其在极端温度、压力和化学环境下保持单相,在各种应用条件下极具稳定性。如三组元碳化物陶瓷的高温强度在某些温度区间超过了所有的单一组元,这就使得高熵陶瓷在航空航天领域超高温条件下,具有很好的工程应用前景。

4.通常情况下,超高温材料在航空航天装备中并不能单独使用。例如在航天飞机超音速燃烧冲压式发动机中,燃烧室壁一侧要承受超过2000℃的燃烧气体热冲击,另一侧又要经受-200℃左右的液氢冷却,单一材料显然满足不了这一要求。人们想到可以用超高温陶瓷去对付高温,用低温性能较好的金属材料来对付低温,将陶瓷和金属联合起来使用。但是,用传统的技术将金属和陶瓷结合起来时,由于二者的界面热力学特性匹配不好,在高温和热应力条件下会引起开裂,从而导致结构失效,造成不可挽回的严重后果。

5.针对这种情况,日本科学家平井敏雄于20世纪80年代在《功能梯度材料》一文中提出了功能梯度材料的设想。这种材料和结构设计概念主要创新点在于选择两种具有不同性能的材料,通过连续式或者阶梯式改变两种材料的组成和结构,在得到性能相应于各部分组成变化而渐变的非均质材料的同时,降低其在极端环境下的内部应力,从而减小界面的性能不匹配因素。如果选择的两种材料本身已具备较好的物理化学匹配性,那构造的功能梯度材料可行性将会更高。

6.高熵合金与高熵陶瓷同为高熵材料,具有一致的热力学、动力学、结构组成特性和相近的物理化学性质。同时,高熵合金具备极其优异的低温力学性能。美国劳伦斯伯克利国家实验室的bernd gludovatz等人就在《a fracture-resistant high-entropy alloy for cryogenic applications》一文中就指出高熵合金在-200℃条件下具有目前最优异的低温韧性,且随着温度降低韧性依然可以保持很高的水平。因此与单质金属和其他合金相比,高熵合金与高熵陶瓷的组合更加匹配,更能适应极端环境条件。在此成分选择基础上,进一步

采用高熵陶瓷-高熵合金渐进式成分变化的形式构造梯度结构材料,会使整个结构件更具稳定性。

7.梯度结构材料最常用的制备方法为铺层烧结法,即以不同配比的粉体物料在模具中依次铺层,再将其整体烧结的制备方法。但对于高熵陶瓷-高熵合金体系,由于不同配比的粉体物料最佳烧结温度不同,因此这种方法不能保证各层都有高的密实度,尤其在多层梯度材料中这种缺点更为明显。

8.受此启发,本文以高熵陶瓷粉体和高熵合金粉体作为主要原料,加入少量硅粉,采用分段烧结再连接的铺层烧结法制备了一种梯度结构材料。

技术实现要素:

9.针对背景技术存在的问题,本发明提供一种高熵陶瓷-高熵合金梯度材料及其制备方法,解决高熵陶瓷和金属材料因热物理性能不匹配而无法有效连接的问题,同时提供其制备方法,解决现有梯度材料制备方法中各梯度层无法统一致密的问题。

10.为解决上述技术问题,本发明采用如下技术方案:

11.一种高熵陶瓷-高熵合金梯度材料,其特征在于,其由n层材料层烧结而成,其中n≥5;各层材料层中,硅的质量百分比均为0wt%~5wt%,其余为高熵合金和高熵陶瓷;且从顶层材料层向下至底层材料层,高熵合金在每层材料层中的质量百分比由顶层的0.01wt%~30wt%,呈逐层梯度增大,最后增大至底层的50wt%~100wt%。

12.进一步,相邻两层材料层之间高熵合金所占质量百分数比的变化量为1wt%~10wt%。

13.进一步,每层材料层的厚度为1mm~10mm。

14.进一步,所述高熵陶瓷是由mg、al、sc、ti、v、co、cr、fe、ni、mn、cu、zn、ga、ge、se、y、zr、nb、mo、ag、cd、in、sn、sb、te、hf、ta、w、ir、pb、la、ce、pr、nd、sm、eu、gd、ho、er、yb、lu等元素中选取五种或五种以上以等原子比组成的固溶体氧化物、硼化物、碳化物、氮化物或硅化物陶瓷材料。

15.进一步,所述高熵合金是由机械合金方法制备的商业合金材料,其元素是以mg、al、sc、ti、v、co、cr、fe、ni、mn、cu、zn、ga、ge、se、y、zr、nb、mo、ag、cd、in、sn、sb、te、hf、ta、w、ir、pb、la、ce、pr、nd、sm、eu、gd、ho、er、yb、lu等元素中选取五种或五种以上以等原子比混合制备。

16.一种所述的高熵陶瓷-高熵合金梯度材料的制备方法,其特征在于,包含如下步骤:

17.步骤s1:备料

18.将n份原料分别利用滚筒球磨机混料,混合后的料浆经干燥过筛后,得到n份混合料,n≥5;

19.n份混合料中,硅的质量百分比均为0wt%~5wt%,其余为高熵合金粉体和高熵陶瓷粉体;将所述n份混合料按所含高熵合金粉体质量百分比逐渐增大的顺序,从1至n标上序号,且从第1份混合料顺次到第n份混合料中,高熵合金粉体在每份混合料中的质量百分比由第1份的0.01wt%~30wt%,呈逐份梯度增大,最后增大至第n份的50wt%~100wt%;

20.步骤s2:分组配料

21.将所述n份混合料,按混合料序号逐渐增大的顺序,分为2m-1组,得到2m-1组料组,m=2~4,其中,各偶数组料组仅包括1份混合料,各奇数组料组包括多份混合料;

22.步骤s3:奇数组料组烧结

23.将m个奇数组料组的混合料分别置入m个石墨模具中,各奇数组料组内按混合料序号逐渐增大的顺序,将各份混合料依次铺层于各石墨模具中,混合料与石墨模具之间以石墨纸隔开;

24.然后将装填有混合料的m个石墨模具分别在1000℃~1800℃的不同温度下进行热压烧结或放电等离子体烧结,得到m个烧结料;

25.步骤s4:连接烧结

26.按照混合料序号逐渐增大的顺序,将对应1号料组和3号料组的两个烧结料中间夹以2号料组的混合料,置于石墨模具中,在1500℃~1700℃温度下进行热压烧结或放电等离子体烧结,得到多层梯度材料;

27.若m=2,则连接结束,所述多层梯度材料即为制得的梯度材料;若m>2,继续按照混合料序号逐渐增大的顺序,将所述多层梯度材料和对应5号料组的烧结料中间夹以4号料组的混合料,置于石墨模具中,在1200℃~1600℃温度下进行热压烧结或放电等离子体烧结;

28.如此继续,直至将对应第2m-1组的烧结料进行热压烧结或放电等离子体烧结,最后烧结温度为1100℃~1500℃,得到梯度材料。

29.进一步,步骤s1中,所述高熵合金粉体纯度大于或等于99.5%,粒度小于或等于200目,其中氧质量百分比小于或等于0.3wt%;所述硅粉纯度大于或等于99.99%,粒度小于或等于200目,氧质量百分比小于或等于0.1wt%;所述高熵陶瓷粉体纯度大于或等于99.0%,平均粒径0.1-10μm。

30.进一步,步骤s1中,利用滚筒球磨机混料的条件为:介质为无水乙醇和玛瑙球,球料比为4:1~10:1,转速为60转/分钟~120转/分钟,混料时间为12小时~24小时。

31.进一步,步骤s1中,干燥过程为,混合后的料浆通过旋转蒸发仪在60℃~80℃温度条件下干燥1小时~2小时,再在恒温真空干燥箱中在50℃~70℃温度条件下干燥12小时~24小时。

32.进一步,步骤s3和步骤s4中,采用热压烧结的参数为:升温速率10℃/min~20℃/min,压力1mpa~50mpa,气氛为真空,保温0.1小时~2小时;

33.采用放电等离子体烧结的参数为:升温速率100℃/min~200℃/min,压力为1mpa~50mpa,气氛为真空,保温时间为5分钟~10分钟。

34.进一步,石墨模具所装填的混合料的序号越大,混合料中的高熵合金粉体含量越高,烧结温度越低。

35.进一步,各奇数组料组中,各份混合料的高熵合金粉体含量的变化量在20wt%之内。

36.与现有技术相比,本发明具有如下有益效果:

37.1.本发明以高熵陶瓷粉和高熵合金粉体作为基体,采取分层、分段烧结的方式,在不同烧结温度下分段制备出硬度高、致密度好、化学性质稳定且具有明显梯度结构和性能的梯度材料,高熵合金粉体与高熵陶瓷的物理化学性能相近,使其在烧结致密的同时依然

保持优良的力学性能,也可使梯度材料的性质由陶瓷性逐渐向金属性转变。

38.2.采用分段烧结制备梯度材料,可根据不同高熵合金含量制定相应的烧结制度,使得每层都具有很高的致密度;热连接可将几段少层梯度材料连接成多层梯度材料,使材料整体梯度结构更加丰富。

39.3.加入少量硅粉作为烧结助剂,可降低体系烧结温度,增加致密度,减少了烧结成本,达到节能环保的效果。

附图说明

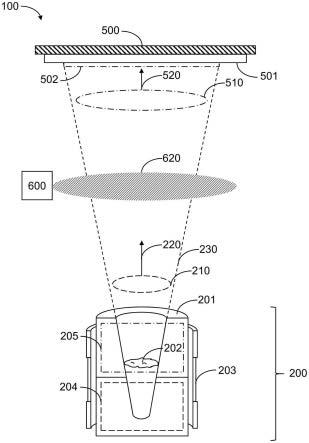

40.图1为由实施例1所制得的梯度材料梯度截面结构示意图;

41.图2为由实施例3所制得的直径为20mm的梯度材料光学照片。

具体实施方式

42.实施例1

43.步骤s1:备料

44.将11份原料分别倒入混料罐,利用滚筒球磨机混料,混料条件为:介质为无水乙醇和玛瑙球,球料比为4:1,转速为60转/分钟,混料时间为12小时;混合后的料浆通过旋转蒸发仪在60℃下干燥1小时,再在恒温真空干燥箱中在50℃下干燥12小时,最后过200目筛,得到11份混合料,将所述11份混合料按所含高熵合金粉体质量百分比逐渐增大的顺序,从ⅰ到

ⅺ

顺次标上序号,各份混合料的组成见表1-1;

45.表1-1

[0046][0047][0048]

上述高熵合金粉体为cocrfenial高熵合金粉体,高熵陶瓷粉为(ti

0.2

zr

0.2

nb

0.2

ta

0.2

mo

0.2

)c高熵陶瓷粉。

[0049]

步骤s2:分组配料

[0050]

取步骤s1中备好的

ⅰ‑ⅺ

共11份混合料,按混合料序号逐渐增大的顺序,分成5组,得到5组料组,其中,各偶数组料组仅包括1份混合料,各奇数组料组包括多份混合料,各料组的的组成见表1-2;

[0051]

表1-2

[0052]

料组号组成10.805gⅰ、0.819gⅱ和0.848gⅲ20.880gⅳ30.914g

ⅴ

、0.951gⅵ和0.992gⅶ41.036g

ⅷ

51.083g

ⅸ

、1.135g

ⅹ

和1.193g

ⅺ

[0053]

步骤s3:奇数组料组烧结

[0054]

将1号料组、3号料组和5号料组分别置入1号、2号和3号石墨模具中,石墨模具内径尺寸均为φ20mm,各奇数组料组内按混合料序号逐渐增大的顺序,将各份混合料依次铺层于各石墨模具中,混合料与石墨模具之间以石墨纸隔开;

[0055]

然后将1号石墨模具在1700℃下进行放电等离子体烧结,2号石墨模具在1500℃下进行放电等离子体烧结,3号石墨模具在1200℃下进行放电等离子体烧结,脱模后得到3个3层烧结料;

[0056]

步骤s3中,放电等离子体烧结的参数均为:升温速率100℃/min,压力为30mpa,气氛为真空,保温时间为5分钟;

[0057]

步骤s4:连接烧结

[0058]

按照混合料序号逐渐增大的顺序,将对应1号料组和3号料组的两个烧结料中间夹以2号料组的混合料,置于石墨模具中,在1600℃温度下进行放电等离子体烧结,得到7层梯度材料;

[0059]

继续按照混合料序号逐渐增大的顺序,将所述7层梯度材料和对应5号料组的烧结料中间夹以4号料组的混合料,置于石墨模具中,在1300℃温度下进行放电等离子体烧结,最终得到11层梯度材料;

[0060]

步骤s4中,放电等离子体烧结的参数均为:升温速率100℃/min,压力为30mpa,气氛为真空,保温时间为5分钟。

[0061]

如图1所示,该梯度材料由11层材料烧结为一体,各层材料层中,硅的质量百分比为1wt%,其余为高熵合金和高熵陶瓷;且从顶层材料层向下至底层材料层,高熵合金在每层材料层中的质量百分比由顶层的5wt%,呈逐层梯度增大,最后增大至底层的99wt%,相邻两层之间高熵合金质量百分比的变化量为5wt%~10wt%;每层材料层厚度为1mm。

[0062]

实施例2

[0063]

步骤s1:备料

[0064]

将7份原料分别倒入混料罐,利用滚筒球磨机混料,混料条件为:介质为无水乙醇和玛瑙球,球料比为10:1,转速为120转/分钟,混料时间为24小时;混合后的料浆通过旋转蒸发仪在80℃下干燥2小时,再在恒温真空干燥箱中在70℃下干燥24小时,最后过200目筛,得到7份混合料,将所述7份混合料按所含高熵合金粉体质量百分比逐渐增大的顺序,从ⅰ到

ⅶ

顺次标上序号,各份混合料的组成见表2-1;

[0065]

表2-1

[0066][0067][0068]

上述高熵合金粉体为cocrfecuzn高熵合金粉体,高熵陶瓷粉为(mg

0.2

ni

0.2

co

0.2

cu

0.2

zn

0.2

)o高熵陶瓷粉。

[0069]

步骤s2:分组配料

[0070]

取步骤s1中备好的

ⅰ‑ⅶ

共7份混合料,按混合料序号逐渐增大的顺序,分成3组,得到3组料组,其中,各偶数组料组仅包括1份混合料,各奇数组料组包括多份混合料,各料组的的组成见表2-2;

[0071]

表2-2

[0072]

料组号组成10.819gⅰ、0.848gⅱ和0.880gⅲ20.914gⅳ30.951g

ⅴ

、0.992gⅵ和1.036gⅶ[0073]

步骤s3:奇数组料组烧结

[0074]

将1号料组和3号料组分别置入1号和2号石墨模具中,石墨模具内径尺寸均为φ20mm,各奇数组料组内按混合料序号逐渐增大的顺序,将各份混合料依次铺层于各石墨模具中,混合料与石墨模具之间以石墨纸隔开;

[0075]

然后将1号石墨模具在1650℃下进行放电等离子体烧结,2号石墨模具在1450℃下进行放电等离子体烧结,脱模后得到2个3层烧结料;

[0076]

步骤s3中,放电等离子体烧结的参数均为:升温速率200℃/min,压力为50mpa,气氛为真空,保温时间为10分钟;

[0077]

步骤s4:连接烧结

[0078]

按照混合料序号逐渐增大的顺序,将对应1号料组和3号料组的两个烧结料中间夹以2号料组的混合料,置于石墨模具中,在1550℃温度下进行放电等离子体烧结,得到7层梯度材料;

[0079]

步骤s4中,放电等离子体烧结的参数均为:升温速率200℃/min,压力为50mpa,气氛为真空,保温时间为10分钟。

[0080]

该梯度材料由7层材料烧结为一体,各层材料层中,硅的质量百分比为0wt%,其余为高熵合金和高熵陶瓷;且从顶层材料层向下至底层材料层,高熵合金在每层材料层中的质量百分比由顶层的10wt%,呈逐层梯度增大,最后增大至底层的70wt%,相邻两层之间高熵合金质量百分比的变化量为10wt%;每层材料层厚度为1mm。

[0081]

实施例3

[0082]

步骤s1:备料

[0083]

将8份原料分别倒入混料罐,利用滚筒球磨机混料,混料条件为:介质为无水乙醇和玛瑙球,球料比为6:1,转速为80转/分钟,混料时间为16小时;混合后的料浆通过旋转蒸发仪在70℃下干燥1小时,再在恒温真空干燥箱中在60℃下干燥24小时,最后过200目筛,得到8份混合料,将所述8份混合料按所含高熵合金粉体质量百分比逐渐增大的顺序,从ⅰ到ⅶ顺次标上序号,各份混合料的组成见表3-1;

[0084]

表3-1

[0085]

混合料序号高熵合金粉体硅粉余量ⅰ30wt%1wt%高熵陶瓷粉ⅱ40wt%1wt%高熵陶瓷粉ⅲ50wt%1wt%高熵陶瓷粉ⅳ60wt%1wt%高熵陶瓷粉

ⅴ

70wt%1wt%高熵陶瓷粉ⅵ80wt%1wt%高熵陶瓷粉ⅶ90wt%1wt%高熵陶瓷粉

ⅷ

99wt%1wt%0

[0086]

上述高熵合金粉体为timnzrnial高熵合金粉体,高熵陶瓷粉为(ti

0.2

zr

0.2

nb

0.2

hf

0.2

ta

0.2

)b2高熵陶瓷粉。

[0087]

步骤s2:分组配料

[0088]

取步骤s1中备好的

ⅰ‑ⅷ

共8份混合料,按混合料序号逐渐增大的顺序,分成5组,得到5组料组,其中,各偶数组料组仅包括1份混合料,各奇数组料组包括多份混合料,各料组的的组成见表3-2;

[0089]

表3-2

[0090]

料组号组成10.880gⅰ和0.914gⅱ20.951gⅲ30.992gⅳ和1.036g

ⅴ

41.083gⅵ51.135gⅶ和1.193g

ⅷ

[0091]

步骤s3:奇数组料组烧结

[0092]

将1号料组、3号料组和5号料组分别置入1号、2号和3号石墨模具中,石墨模具内径尺寸均为φ20mm,各奇数组料组内按混合料序号逐渐增大的顺序,将各份混合料依次铺层于各石墨模具中,混合料与石墨模具之间以石墨纸隔开;

[0093]

然后将1号石墨模具在1600℃下进行放电等离子体烧结,2号石墨模具在1400℃下

进行放电等离子体烧结,3号石墨模具在1100℃下进行放电等离子体烧结,脱模后得到3个2层烧结料;

[0094]

步骤s3中,放电等离子体烧结的参数均为:升温速率100℃/min,压力为50mpa,气氛为真空,保温时间为10分钟;

[0095]

步骤s4:连接烧结

[0096]

按照混合料序号逐渐增大的顺序,将对应1号料组和3号料组的两个烧结料中间夹以2号料组的混合料,置于石墨模具中,在1500℃温度下进行放电等离子体烧结,得到5层梯度材料;

[0097]

继续按照混合料序号逐渐增大的顺序,将所述5层梯度材料和对应5号料组的烧结料中间夹以4号料组的混合料,置于石墨模具中,在1200℃温度下进行放电等离子体烧结,最终得到8层梯度材料;

[0098]

步骤s4中,放电等离子体烧结的参数均为:升温速率100℃/min,压力为50mpa,气氛为真空,保温时间为10分钟。

[0099]

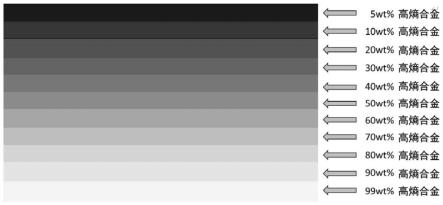

该梯度材料由8层材料烧结为一体,各层材料层中,硅的质量百分比为1wt%,其余为高熵合金和高熵陶瓷;且从顶层材料层向下至底层材料层,高熵合金在每层材料层中的质量百分比由顶层的30wt%,呈逐层梯度增大,最后增大至底层的99wt%,相邻两层之间高熵合金质量百分比的变化量为9wt%~10wt%;每层材料层厚度为1mm。

[0100]

本实施例所制得的梯度材料光学照片如图2所示。

[0101]

实施例4

[0102]

步骤s1:备料

[0103]

将11份原料分别倒入混料罐,利用滚筒球磨机混料,混料条件为:介质为无水乙醇和玛瑙球,球料比为8:1,转速为100转/分钟,混料时间为20小时;混合后的料浆通过旋转蒸发仪在60℃下干燥1小时,再在恒温真空干燥箱中在50℃下干燥12小时,最后过200目筛,得到11份混合料,将所述11份混合料按所含高熵合金粉体质量百分比逐渐增大的顺序,从ⅰ到

ⅺ

顺次标上序号,各份混合料的组成见表4-1;

[0104]

表4-1

[0105]

混合料序号高熵合金粉体余量ⅰ1wt%高熵陶瓷粉ⅱ3wt%高熵陶瓷粉ⅲ5wt%高熵陶瓷粉ⅳ10wt%高熵陶瓷粉

ⅴ

15wt%高熵陶瓷粉ⅵ20wt%高熵陶瓷粉ⅶ25wt%高熵陶瓷粉

ⅷ

30wt%高熵陶瓷粉

ⅸ

40wt%高熵陶瓷粉

ⅹ

45wt%高熵陶瓷粉

ⅺ

50wt%高熵陶瓷粉

[0106]

上述高熵合金粉体为cotasnnial高熵合金粉体,高熵陶瓷粉为

(ti

0.2

nb

0.2

zr

0.2

hf

0.2

ta

0.2

)c高熵陶瓷粉。

[0107]

步骤s2:分组配料

[0108]

取步骤s1中备好的

ⅰ‑ⅺ

共11份混合料,按混合料序号逐渐增大的顺序,分成5组,得到5组料组,其中,各偶数组料组仅包括1份混合料,各奇数组料组包括多份混合料,各料组的的组成见表4-2;

[0109]

表4-2

[0110]

料组号组成13.176gⅰ、3.198gⅱ和3.219gⅲ23.276gⅳ33.333g

ⅴ

、3.394gⅵ和3.456gⅶ43.520g

ⅷ

53.657g

ⅸ

、3.731g

ⅹ

和3.806g

ⅺ

[0111]

步骤s3:奇数组料组烧结

[0112]

将1号料组、3号料组和5号料组分别置入1号、2号和3号石墨模具中,石墨模具内径尺寸均为φ40mm,各奇数组料组内按混合料序号逐渐增大的顺序,将各份混合料依次铺层于各石墨模具中,混合料与石墨模具之间以石墨纸隔开;

[0113]

然后将1号石墨模具在1800℃下进行放电等离子体烧结,2号石墨模具在1650℃下进行放电等离子体烧结,3号石墨模具在1550℃下进行放电等离子体烧结,脱模后得到3个3层烧结料;

[0114]

步骤s3中,放电等离子体烧结的参数均为:升温速率200℃/min,压力为30mpa,气氛为真空,保温时间为5分钟;

[0115]

步骤s4:连接烧结

[0116]

按照混合料序号逐渐增大的顺序,将对应1号料组和3号料组的两个烧结料中间夹以2号料组的混合料,置于石墨模具中,在1700℃温度下进行放电等离子体烧结,得到7层梯度材料;

[0117]

继续按照混合料序号逐渐增大的顺序,将所述7层梯度材料和对应5号料组的烧结料中间夹以4号料组的混合料,置于石墨模具中,在1600℃温度下进行放电等离子体烧结,最终得到11层梯度材料;

[0118]

步骤s4中,放电等离子体烧结的参数均为:升温速率200℃/min,压力为30mpa,气氛为真空,保温时间为5分钟。

[0119]

该梯度材料由11层材料烧结为一体,各层材料层中,硅的质量百分比为0wt%,其余为高熵合金和高熵陶瓷;且从顶层材料层向下至底层材料层,高熵合金在每层材料层中的质量百分比由顶层的1wt%,呈逐层梯度增大,最后增大至底层的50wt%,相邻两层之间高熵合金质量百分比的变化量为2wt%~10wt%;每层材料层厚度为1mm。

[0120]

实施例5

[0121]

步骤s1:备料

[0122]

将7份原料分别倒入混料罐,利用滚筒球磨机混料,混料条件为:介质为无水乙醇和玛瑙球,球料比为10:1,转速为120转/分钟,混料时间为24小时;混合后的料浆通过旋转蒸发仪在80℃下干燥2小时,再在恒温真空干燥箱中在70℃下干燥24小时,最后过200目筛,

得到7份混合料,将所述7份混合料按所含高熵合金粉体质量百分比逐渐增大的顺序,从ⅰ到ⅶ顺次标上序号,各份混合料的组成见表5-1;

[0123]

表5-1

[0124]

混合料序号高熵合金粉体余量ⅰ5wt%高熵陶瓷粉ⅱ10wt%高熵陶瓷粉ⅲ20wt%高熵陶瓷粉ⅳ30wt%高熵陶瓷粉

ⅴ

40wt%高熵陶瓷粉ⅵ50wt%高熵陶瓷粉ⅶ60wt%高熵陶瓷粉

[0125]

上述高熵合金粉体为coymovnial高熵合金粉体,高熵陶瓷粉为(ti

0.2

zr

0.2

nb

0.2

mo

0.2w0.2

)si2高熵陶瓷粉。

[0126]

步骤s2:分组配料

[0127]

取步骤s1中备好的

ⅰ‑ⅶ

共7份混合料,按混合料序号逐渐增大的顺序,分成3组,得到3组料组,其中,各偶数组料组仅包括1份混合料,各奇数组料组包括多份混合料,各料组的的组成见表5-2;

[0128]

表5-2

[0129]

料组号组成17.243gⅰ、7.370gⅱ和7.636gⅲ27.921gⅳ38.229g

ⅴ

、8.563gⅵ和8.925gⅶ[0130]

步骤s3:奇数组料组烧结

[0131]

将1号料组和3号料组分别置入1号和2号石墨模具中,石墨模具内径尺寸均为φ60mm,各奇数组料组内按混合料序号逐渐增大的顺序,将各份混合料依次铺层于各石墨模具中,混合料与石墨模具之间以石墨纸隔开;

[0132]

然后将1号石墨模具在1700℃下进行放电等离子体烧结,2号石墨模具在1500℃下进行放电等离子体烧结,脱模后得到2个3层烧结料;

[0133]

步骤s3中,放电等离子体烧结的参数均为:升温速率100℃/min,压力为50mpa,气氛为真空,保温时间为10分钟;

[0134]

步骤s4:连接烧结

[0135]

按照混合料序号逐渐增大的顺序,将对应1号料组和3号料组的两个烧结料中间夹以2号料组的混合料,置于石墨模具中,在1600℃温度下进行放电等离子体烧结,得到7层梯度材料;

[0136]

步骤s4中,放电等离子体烧结的参数均为:升温速率100℃/min,压力为50mpa,气氛为真空,保温时间为10分钟。

[0137]

该梯度材料由7层材料烧结为一体,各层材料层中,硅的质量百分比为0wt%,其余为高熵合金和高熵陶瓷;且从顶层材料层向下至底层材料层,高熵合金在每层材料层中的质量百分比由顶层的5wt%,呈逐层梯度增大,最后增大至底层的60wt%,相邻两层之间高

熵合金质量百分比的变化量为5wt%~10wt%;每层材料层厚度为1mm。

[0138]

实施例6

[0139]

步骤s1:备料

[0140]

将14份原料分别倒入混料罐,利用滚筒球磨机混料,混料条件为:介质为无水乙醇和玛瑙球,球料比为10:1,转速为120转/分钟,混料时间为24小时;混合后的料浆通过旋转蒸发仪在60℃下干燥2小时,再在恒温真空干燥箱中在60℃下干燥24小时,最后过200目筛,得到14份混合料,将所述14份混合料按所含高熵合金粉体质量百分比逐渐增大的顺序,从ⅰ到

ⅺ

顺次标上序号,各份混合料的组成见表6-1;

[0141]

表6-1

[0142]

混合料序号高熵合金粉体余量ⅰ1wt%高熵陶瓷粉ⅱ3wt%高熵陶瓷粉ⅲ5wt%高熵陶瓷粉ⅳ10wt%高熵陶瓷粉

ⅴ

20wt%高熵陶瓷粉ⅵ30wt%高熵陶瓷粉ⅶ40wt%高熵陶瓷粉

ⅷ

50wt%高熵陶瓷粉

ⅸ

60wt%高熵陶瓷粉

ⅹ

70wt%高熵陶瓷粉

ⅺ

80wt%高熵陶瓷粉

ⅻ

90wt%高熵陶瓷粉xiii95wt%高熵陶瓷粉xiv100wt%0

[0143]

上述高熵合金粉体为nbwirnial高熵合金粉体,高熵陶瓷粉为(v

0.2

cr

0.2

zr

0.2

nb

0.2

mo

0.2

)n高熵陶瓷粉。

[0144]

步骤s2:分组配料

[0145]

取步骤s1中备好的

ⅰ‑

xiv共14份混合料,按混合料序号逐渐增大的顺序,分成7组,得到7组料组,其中,各偶数组料组仅包括1份混合料,各奇数组料组包括多份混合料,各料组的的组成见表6-2;

[0146]

表6-2

[0147]

[0148][0149]

步骤s3:奇数组料组烧结

[0150]

将1号料组、3号料组、5号料组和7号料组分别置入1号、2号、3号和4号石墨模具中,石墨模具内径尺寸均为φ60mm,各奇数组料组内按混合料序号逐渐增大的顺序,将各份混合料依次铺层于各石墨模具中,混合料与石墨模具之间以石墨纸隔开;

[0151]

然后将1号石墨模具在1800℃下进行放电等离子体烧结,2号石墨模具在1600℃下进行放电等离子体烧结,3号石墨模具在1300℃下进行放电等离子体烧结,4号石墨模具在1000℃下进行放电等离子体烧结,脱模后得到4个烧结料;

[0152]

步骤s3中,放电等离子体烧结的参数均为:升温速率100℃/min,压力为50mpa,气氛为真空,保温时间为5分钟;

[0153]

步骤s4:连接烧结

[0154]

按照混合料序号逐渐增大的顺序,将对应1号料组和3号料组的两个烧结料中间夹以2号料组的混合料,置于石墨模具中,在1700℃温度下进行放电等离子体烧结,得到7层梯度材料;

[0155]

继续按照混合料序号逐渐增大的顺序,将所述7层梯度材料和对应5号料组的烧结料中间夹以4号料组的混合料,置于石墨模具中,在1500℃温度下进行放电等离子体烧结,得到11层梯度材料;

[0156]

继续按照混合料序号逐渐增大的顺序,将所述11层梯度材料和对应7号料组的烧结料中间夹以6号料组的混合料,置于石墨模具中,在1100℃温度下进行放电等离子体烧结,最终得到14层梯度材料;

[0157]

步骤s4中,放电等离子体烧结的参数均为:升温速率100℃/min,压力为50mpa,气氛为真空,保温时间为5分钟。

[0158]

该梯度材料由14层材料烧结为一体,各层材料层中,硅的质量百分比为0wt%,其余为高熵合金和高熵陶瓷;且从顶层材料层向下至底层材料层,高熵合金在每层材料层中的质量百分比由顶层的1wt%,呈逐层梯度增大,最后增大至底层的100wt%,相邻两层之间高熵合金质量百分比的变化量为2wt%~10wt%;每层材料层厚度为1mm。

[0159]

实施例7

[0160]

步骤s1:备料

[0161]

将5份原料分别倒入混料罐,利用滚筒球磨机混料,混料条件为:介质为无水乙醇和玛瑙球,球料比为4:1,转速为100转/分钟,混料时间为20小时;混合后的料浆通过旋转蒸发仪在60℃下干燥1小时,再在恒温真空干燥箱中在60℃下干燥24小时,最后过200目筛,得

到5份混合料,将所述5份混合料按所含高熵合金粉体质量百分比逐渐增大的顺序,从ⅰ到

ⅴ

顺次标上序号,各份混合料的组成见表7-1;

[0162]

表7-1

[0163]

混合料序号高熵合金粉体硅粉余量ⅰ30wt%1wt%高熵陶瓷粉ⅱ40wt%1wt%高熵陶瓷粉ⅲ50wt%1wt%高熵陶瓷粉ⅳ60wt%1wt%高熵陶瓷粉

ⅴ

70wt%1wt%高熵陶瓷粉

[0164]

上述高熵合金粉体为cocrcdnial高熵合金粉体,高熵陶瓷粉为(ti

0.2

nb

0.2

mo

0.2

cr

0.2

hf

0.2

)b2高熵陶瓷粉。

[0165]

步骤s2:分组配料

[0166]

取步骤s1中备好的

ⅰ‑ⅴ

共5份混合料,按混合料序号逐渐增大的顺序,分成3组,得到3组料组,其中,各偶数组料组仅包括1份混合料,各奇数组料组包括多份混合料,各料组的的组成见表7-2;

[0167]

表7-2

[0168][0169][0170]

步骤s3:奇数组料组烧结

[0171]

将1号料组和3号料组分别置入1号和2号石墨模具中,石墨模具内径尺寸均为φ48mm,各奇数组料组内按混合料序号逐渐增大的顺序,将各份混合料依次铺层于各石墨模具中,混合料与石墨模具之间以石墨纸隔开;

[0172]

然后将1号石墨模具在1550℃下进行热压烧结,2号石墨模具在1450℃下进行热压烧结,脱模后得到2个2层烧结料;

[0173]

步骤s3中,热压烧结的参数均为:升温速率10℃/min,压力为30mpa,气氛为真空,保温时间为60分钟;

[0174]

步骤s4:连接烧结

[0175]

按照混合料序号逐渐增大的顺序,将对应1号料组和3号料组的两个烧结料中间夹以2号料组的混合料,置于石墨模具中,在1500℃温度下进行热压烧结,得到5层梯度材料;

[0176]

步骤s4中,热压烧结的参数均为:升温速率10℃/min,压力为30mpa,气氛为真空,保温时间为60分钟。

[0177]

该梯度材料由5层材料烧结为一体,各层材料层中,硅的质量百分比为1wt%,其余为高熵合金和高熵陶瓷;且从顶层材料层向下至底层材料层,高熵合金在每层材料层中的质量百分比由顶层的30wt%,呈逐层梯度增大,最后增大至底层的70wt%,相邻两层之间高

熵合金质量百分比的变化量为10wt%;每层材料层厚度为10mm。

[0178]

实施例8

[0179]

步骤s1:备料

[0180]

将21份原料分别倒入混料罐,利用滚筒球磨机混料,混料条件为:介质为无水乙醇和玛瑙球,球料比为4:1,转速为60转/分钟,混料时间为24小时;混合后的料浆通过旋转蒸发仪在60℃下干燥1小时,再在恒温真空干燥箱中在60℃下干燥12小时,最后过200目筛,得到21份混合料,将所述21份混合料按所含高熵合金粉体质量百分比逐渐增大的顺序,从ⅰ到xxi顺次标上序号,各份混合料的组成见表8-1;

[0181]

表8-1

[0182]

混合料序号高熵合金粉体硅粉余量ⅰ30wt%5wt%高熵陶瓷粉ⅱ31wt%5wt%高熵陶瓷粉ⅲ32wt%5wt%高熵陶瓷粉ⅳ33wt%5wt%高熵陶瓷粉

ⅴ

34wt%5wt%高熵陶瓷粉ⅵ35wt%5wt%高熵陶瓷粉ⅶ36wt%5wt%高熵陶瓷粉

ⅷ

37wt%5wt%高熵陶瓷粉

ⅸ

38wt%5wt%高熵陶瓷粉

ⅹ

39wt%5wt%高熵陶瓷粉

ⅺ

40wt%5wt%高熵陶瓷粉

ⅻ

41wt%5wt%高熵陶瓷粉xiii42wt%5wt%高熵陶瓷粉xiv43wt%5wt%高熵陶瓷粉xv44wt%5wt%高熵陶瓷粉xvi45wt%5wt%高熵陶瓷粉xvii46wt%5wt%高熵陶瓷粉xviii47wt%5wt%高熵陶瓷粉xix48wt%5wt%高熵陶瓷粉xx49wt%5wt%高熵陶瓷粉xxi50wt%5wt%高熵陶瓷粉

[0183]

上述高熵合金粉体为cotizrnial高熵合金粉体,高熵陶瓷粉为(ce

0.2

la

0.2

nd

0.2

pr

0.2

sm

0.2

)o高熵陶瓷粉。

[0184]

步骤s2:分组配料

[0185]

取步骤s1中备好的

ⅰ‑

xxi共21份混合料,按混合料序号逐渐增大的顺序,分成3组,得到3组料组,其中,各偶数组料组仅包括1份混合料,各奇数组料组包括多份混合料,各料组的的组成见表8-2;

[0186]

表8-2

[0187][0188]

步骤s3:奇数组料组烧结

[0189]

将1号料组和3号料组分别置入1号和2号石墨模具中,石墨模具内径尺寸均为φ48mm,各奇数组料组内按混合料序号逐渐增大的顺序,将各份混合料依次铺层于各石墨模具中,混合料与石墨模具之间以石墨纸隔开;

[0190]

然后将1号石墨模具在1600℃下进行热压烧结,2号石墨模具在1500℃下进行热压烧结,脱模后得到2个10层烧结料;

[0191]

步骤s3中,热压烧结的参数均为:升温速率20℃/min,压力50mpa,气氛为真空,保温2小时;

[0192]

步骤s4:连接烧结

[0193]

按照混合料序号逐渐增大的顺序,将对应1号料组和3号料组的两个烧结料中间夹以2号料组的混合料,置于石墨模具中,在1550℃温度下进行放电等离子体烧结,得到21层梯度材料;

[0194]

步骤s4中,热压烧结的参数为:升温速率20℃/min,压力50mpa,气氛为真空,保温2小时。

[0195]

该梯度材料由21层材料烧结为一体,各层材料层中,硅的质量百分比为5wt%,其余为高熵合金和高熵陶瓷;且从顶层材料层向下至底层材料层,高熵合金在每层材料层中的质量百分比由顶层的30wt%,呈逐层梯度增大,最后增大至底层的50wt%,相邻两层之间高熵合金质量百分比的变化量为1wt%;每层材料层厚度为1mm。

[0196]

实施例1~8中,高熵合金粉体纯度大于或等于99.5%,粒度小于或等于200目,其中氧质量百分比小于或等于0.3wt%;硅粉纯度大于或等于99.99%,粒度小于或等于200目,氧质量百分比小于或等于0.1wt%;高熵陶瓷粉体纯度大于或等于99.0%,平均粒径0.1~10μm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。