1.本发明属于钕铁硼磁铁技术领域,具体涉及一种钕铁硼磁粉的表面改性方法。

背景技术:

2.钕磁铁(neodymium magnet)也称为钕铁硼磁铁(ndfeb magnet),是由钕、铁、硼(nd2fe

14

b)形成的四方晶系晶体。住友特殊金属的佐川真人于1982年发现钕磁铁,这种磁铁的磁能积(bhmax)大于钐钴磁铁,是当时全世界磁能积最大的物质。后来,住友特殊金属成功发展磁粉末冶金法(powder metallurgy process),通用汽车公司成功发展旋喷熔炼法(melt-spinning process),能够制备钕铁硼磁铁。这种磁铁是现今磁性仅次于绝对零度钬磁铁的永久磁铁,也是最常使用的稀土磁铁。钕铁硼磁铁被广泛地应用于电子产品、电力机械、医疗器械、玩具、包装、五金机械、航天航空等领域,例如硬盘、手机、耳机以及用电池供电的工具等。

3.然而,钕铁硼具有较高的表面活性,在高温、暖湿、电化学环境和有氧存在的环境中,其表面极易吸附氧气及湿气发生氧化腐蚀,导致磁性能下降,严重限制了其在工业上的大量使用。特别的,钕铁硼磁性复合材料生产过程中,热塑性树脂成型加工温度一般在200℃以上,致使钕铁硼磁粉往往处于200℃以上的高温环境中,与空气接触后磁性材料的氧化将更严重。因此,为了得到磁性能较好的钕铁硼磁性复合材料,就必须解决钕铁硼磁粉高温易氧化的问题。

4.目前,通过形成高分子涂层对钕铁硼磁粉进行表面包覆改性,是提高钕铁硼磁性复合材料的抗氧化性能和磁性能的重要手段。关于钕铁硼磁粉的表面包覆技术根据不同方式有几种分类方法。如按照反应体系状态可分为固相包覆法、液相包覆法、气相包覆法;按壳层物质性质分为金属包覆法、无机包覆法和有机包覆法;按照包覆性质可分为物理包覆法和化学包覆法等。

5.专利cn108231310a公开了及一种改性钕铁硼磁粉的制备方法、改性钕铁硼磁粉和钕铁硼烧结体,其中改性钕铁硼磁粉的制备方法包括:步骤1)、将未改性的钕铁硼磁粉加入含有改性剂的有机溶剂介质中,超声分散并搅拌,使改性剂通过化学键与未改性的钕铁硼磁粉相连;改性剂为硅烷偶联剂;步骤2)、在分散有钕铁硼磁粉的有机溶剂介质中加入不饱和单体和引发剂,超声分散并搅拌,使不饱和单体与改性剂发生接枝反应;步骤3)、使所述不饱和单体发生聚合反应,形成包覆层,得到改性钕铁硼磁粉。本发明的聚合物与磁粉之间通过化学键相连,十分稳定,常温下不会脱附。虽然该发明用硅烷偶联剂对钕铁硼磁粉进行改性,但是得到的材料磁性能稍差,耐热性和力学性能不能满足应用需求,同时仍然无法保证复合材料的抗氧化性。

6.专利cn 111354561a公开了一种钕铁硼表面处理技术,包括:s01、初级清理,对钕铁硼磁体表面的污迹进行处理,保证钕铁硼磁体表面的干净;s02、表面活化:通过等离子活化技术对钕铁硼表面进行活化处理;s03、表面成膜:利用沉浸法在钕铁硼磁体表面制备硅烷转化膜;减轻钕铁硼磁体的氧化现象。虽然该发明结合了等离子表面活化技术和硅烷偶

联剂成膜改性技术,但由于形成的保护层单一且薄弱,非常容易受到物理和化学性破坏,难以提供高温下的抗氧化性,使钕铁硼磁体在后续的加工和复合工艺中应用受限。

7.因此,如何对钕铁硼磁粉进行有效的包覆改性从而既提高其抗氧化性又展示出磁粉的复合活性,是制约钕铁硼磁粉有效生产、储存及大规模应用的关键,是本领域亟待解决的技术问题。

技术实现要素:

8.针对上述现有技术中存在的缺陷,本发明的目的在于提供一种钕铁硼磁粉的表面改性方法及由该方法得到的表面改性的钕铁硼磁粉,通过分步分层的合理表面改性方法得到从内到外具有表面硅包覆层、硅烷偶联剂接枝层和稳定剂功能接枝层的改性钕铁硼磁粉,该改性钕铁硼磁粉展现出较好的抗氧化性、耐腐蚀性和热稳定性,且表面具有丰富的活性基团,与高分子基体材料具有较好的亲和性,在提供高磁性能的基础上,有望作为一种功能型增强体应用于复合材料。

9.第一方面,本发明提供一种钕铁硼磁粉的表面改性方法,包括如下步骤:

10.1)除油脱脂:

11.将钕铁硼磁粉分散在清洗剂中清洗,之后真空干燥;

12.2)表面硅包覆:

13.采用硅酸钠、正硅酸乙酯中的至少一种作为表面硅包覆原料,对钕铁硼磁粉进行表面硅包覆处理;

14.3)硅烷偶联剂接枝改性:

15.将已表面硅包覆的钕铁硼磁粉分散于溶剂中,加入硅烷偶联剂进行改性处理,之后减压蒸除溶剂得到表面改性的钕铁硼磁粉;

16.4)稳定剂功能接枝改性:

17.采用稳定剂3,5-二叔丁基-4-羟基苯甲酸(ao),对已硅烷偶联剂接改性的钕铁硼磁粉进行功能接枝改性。

18.进一步的,所述清洗剂包含氢氧化钠、碳酸钠、磷酸三钠、焦磷酸钠、op-10乳化剂、十二烷基硫酸钠和硫脲的混合溶液。优选的,在所述清洗剂中,每升溶液中包含氢氧化钠5-10g、碳酸钠15-30g、磷酸三钠30-50g、焦磷酸钠10-15g、op-10乳化剂1-3g、十二烷基硫酸钠1-2g、硫脲0.5-1.5g。

19.所述清洗过程具体包括:在氮气保护条件下,将钕铁硼磁粉分散在上述清洗剂中超声清洗30-90分钟,过滤,在去离子水中超声清洗5-10分钟,之后真空干燥。

20.进一步的,在步骤1)除油脱脂之后,步骤2)表面硅包覆之前,对钕铁硼磁粉进行等离子表面活化处理,包括:

21.控制真空度为1

×

10-2

~10

×

10-2

pa,升温至80-120℃,通入氩气,采用真空下氩气等离子体对钕铁硼磁粉表面活化处理,处理时间为1~5min。

22.采用离子源对钕铁硼磁粉的表面进行活化处理,能够使钕铁硼磁粉表面的势能提高至少1个量级,显著降低后续改性材料与钕铁硼磁粉表面的结合能垒,且同时能够进一步去除磁粉表面杂质和氧化物,提高磁粉清洁度,有利于提升后续改性材料与磁粉的结合牢固性。

23.进一步的,步骤2)表面硅包覆可根据包覆原料的区别,选择不同的处理方式:

24.第一种,采用硅酸钠为表面硅包覆原料,包括:

25.将钕铁硼磁粉分散在硅酸钠溶液中,在50-90℃和氮气保护条件下,缓慢滴加0.5mol/l的hcl溶液至ph为6,反应时间为2~3h,硅酸钠用量为钕铁硼磁粉重量的3-7%。

26.第二种,采用正硅酸乙酯为表面硅包覆原料,包括:

27.将钕铁硼磁粉分散在氨水中,50-70℃和氮气保护条件下,缓慢滴加正硅酸乙酯(teos)的乙醇溶液,反应时间为4-6h;上述乙醇溶液中,水和乙醇的体积比为1:(2-8);上述正硅酸四乙酯(teos)的加入量为钕铁硼磁粉重量的2-6%。

28.进一步的,步骤3)硅烷偶联剂接枝改性包括:

29.将已表面硅包覆的钕铁硼磁粉超声分散在甲苯溶剂中,固含量为0.1-0.5g/ml;在50-70℃和氮气保护条件下,缓慢加入硅烷偶联剂的乙酸溶液,ph为3-4,反应时间为6~8h;所述硅烷偶联剂包括kh550、kh602、kh900中至少一种,优选kh550,且其用量为钕铁硼磁粉重量的0.5-2.0%。

30.进一步的,步骤4)稳定剂功能接枝改性包括:

31.将已表面硅包覆、硅烷偶联剂接枝改性的钕铁硼磁粉超声分散在dmf中,钕铁硼磁粉的固含量为0.1-0.5g/ml;加入3,5-二叔丁基-4-羟基苯甲酸的饱和碳酸钠溶液,反应时间为12~14h,3,5-二叔丁基-4-羟基苯甲酸的用量为钕铁硼磁粉重量的0.5-2.0%。

32.另一方面,本发明还提供了一种表面改性的钕铁硼磁粉,其通过上述钕铁硼磁粉的表面改性方法得到,表面从内向外包含表面硅包覆层、硅烷偶联剂接枝改性层和稳定剂功能接枝改性层。上述钕铁硼磁粉的最高工艺温度不低于250℃,最高工艺温度是指磁粉在空气中加热1小时后有小于2%磁通量损失的温度;最大磁能积(bh)max不小于80.0kj/m3。

33.本发明,优点具体在于:

34.1)本方案通过对磁粉进行除油脱脂处理,有利于后续在磁粉外表面进行一系列改性处理;进一步对磁粉采用等离子表面活化处理,在深度清洁磁粉的基础上,提高了磁粉表面势能,更有利于增强其与后续改性组分的结合力。

35.2)硅的化学性质稳定,兼具高熔点等优良性能,使用硅进行包覆能够使硅微粒沉积于磁粉表面来提高镀层的防腐蚀性能,同时还能保持钕铁硼的磁性。

36.3)磁粉表面改性处理具体分为表面硅包覆、硅烷偶联剂接枝改性和稳定剂功能接枝,三者有机结合,协同作用。表面硅包覆步骤将硅酸钠或正硅酸乙酯有效包覆于磁粉外表面,上述包覆材料具有较好的耐热性和强度,能够有效提高磁粉耐热和强度性能,有利于通过成型工艺将磁粉与其他材料复合,用于电动机、发电机等高温环境中;但上述包覆材料也存在吸湿性大的缺陷,因而进一步对其外表面进行硅烷偶联剂接枝改性和稳定剂功能接枝,一方面可降低其吸湿性从而提高抗氧化和耐腐蚀性,另一方面也有利于提高磁粉与基体材料的亲和性,提高后续加工过程中材料的热稳定性,保证良好磁性能的同时提升磁性复合材料的机械性能。

附图说明

37.通过参考附图阅读下文的详细描述,本公开示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本公开的若

干实施方式,并且相同或对应的标号表示相同或对应的部分,其中:

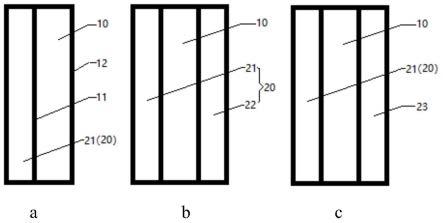

38.图1示出钕铁硼磁粉的表面改性流程图;

39.图2示出改性钕铁硼磁粉制备技术路线;

40.图3示出对比例3的扫描电镜照片,磁粉表面比较光滑,没有表面包覆层;

41.图4示出实施例1的透射电镜图片,磁粉表面包覆有均匀致密的材料层。

具体实施方式

42.为了使本发明的目的、技术方案和优点更加清楚,下面将对本发明作进一步地详细描述。

43.该钕铁硼磁粉的表面改性方法包括如下步骤:

44.1)除油脱脂:

45.配置除油脱脂清洗剂:每升溶液中包含氢氧化钠5-10g、碳酸钠15-30g、磷酸三钠30-50g、焦磷酸钠10-15g、op-10乳化剂1-3g、十二烷基硫酸钠1-2g、硫脲0.5-1.5g;在氮气保护条件下,将钕铁硼磁粉分散在上述清洗剂中超声清洗30-90分钟,过滤,在去离子水中超声清洗5-10分钟。

46.可选的,对钕铁硼磁粉进行等离子表面活化处理。

47.2)表面硅包覆:

48.采用硅酸钠、正硅酸乙酯中的至少一种作为表面硅包覆原料,对钕铁硼磁粉进行表面硅包覆处理;具体而言,上述表面硅包覆步骤,主要采用两种方式,分别对应不同的表面硅包覆原料。

49.第一种,包括:将钕铁硼磁粉分散在硅酸钠溶液中,在50-90℃和氮气保护条件下,缓慢滴加0.5mol/l的hcl溶液至ph为6,反应时间为2~3h,硅酸钠用量为钕铁硼磁粉重量的3-7%。

50.第二种,包括:将钕铁硼磁粉分散在氨水中,50-70℃和氮气保护条件下,缓慢滴加正硅酸乙酯(teos)的乙醇溶液,反应时间为4-6h;其中,水和乙醇的体积比为1:2-8;正硅酸四乙酯(teos)的加入量为钕铁硼磁粉重量的2-6%。

51.3)硅烷偶联剂接枝改性:

52.将已表面硅包覆的钕铁硼磁粉超声分散在甲苯中,50-70℃和氮气保护条件下,缓慢加入硅烷偶联剂的乙酸溶液(ph为3-4),反应时间为6~8h,之后减压蒸除溶剂得到表面改性的钕铁硼磁粉;其中,钕铁硼磁粉在溶剂中的固含量为0.1-0.50g/ml;所述硅烷偶联剂包括kh550、kh602、kh900中的一种,优选kh550,且其用量为钕铁硼磁粉重量的0.5-2.0wt%。

53.4)稳定剂功能接枝:

54.将表面硅包覆、氨基硅烷偶联剂接枝改性的钕铁硼磁粉超声分散在dmf中,加入3,5-二叔丁基-4-羟基苯甲酸(ao)的饱和碳酸钠溶液,反应时间为12~14h,ao的用量为钕铁硼磁粉重量的0.5-2.0%;钕铁硼磁粉在溶剂中的固含量为0.1-0.50g/ml。

55.通过上述表面改性方法,可得到一种表面改性的钕铁硼磁粉,相应的,该钕铁硼磁粉具备表面硅包覆层、硅烷偶联剂改性层和ao接枝层。

56.实施例1

57.本实施例中的表面改性钕铁硼磁粉经过除油脱脂、等离子表面活化、表面硅包覆,硅烷偶联剂接枝改性以及稳定剂功能接枝处理。

58.其中,除油脱脂清洗剂为每升溶液中包含氢氧化钠为5g、碳酸钠为15g、磷酸三钠为30g、焦磷酸钠为10g、op-10乳化剂为1g、十二烷基硫酸钠为1g、硫脲为0.5g;在氮气保护条件下,将钕铁硼磁粉分散在上述清洗剂中超声清洗60分钟,过滤,在去离子水中超声清洗8分钟,之后真空干燥。

59.对钕铁硼磁粉进行等离子表面活化处理,包括:控制真空度为5

×

10-2pa,升温至100℃,通入氩气,采用真空下氩气等离子体对钕铁硼磁粉表面活化处理,处理时间为2min。

60.表面硅包覆过程为钕铁硼磁粉分散在硅酸钠溶液中,50℃和氮气保护条件下,缓慢滴加0.5mol/l的hcl溶液至ph为6,反应时间为3h,硅酸钠用量为3wt%的钕铁硼磁粉重量;

61.将表面硅包覆的钕铁硼磁粉超声分散在甲苯中,50℃和氮气保护条件下,缓慢加入硅烷偶联剂的乙酸溶液(ph为3-4),反应时间为8h,硅烷偶联剂的用量为0.5wt%的钕铁硼磁粉重量,硅烷偶联剂选用kh550;

62.将表面硅包覆、氨基硅烷偶联剂接枝改性的钕铁硼磁粉超声分散在dmf中,加入3,5-二叔丁基-4-羟基苯甲酸的饱和碳酸钠溶液,反应时间为12h,ao的用量为0.5wt%的钕铁硼磁粉重量。

63.实施例2

64.本实施例中的表面改性钕铁硼磁粉处理分别为除油脱脂、等离子表面活化、表面硅包覆,硅烷偶联剂接枝改性以及稳定剂功能接枝。

65.其中,除油脱脂清洗剂的每升溶液中包含氢氧化钠为5g、碳酸钠为15g、磷酸三钠为30g、焦磷酸钠为10g、op-10乳化剂为1g、十二烷基硫酸钠为1g、硫脲为0.5g;在氮气保护条件下,将钕铁硼磁粉分散在上述清洗剂中超声清洗60分钟,过滤,在去离子水中超声清洗8分钟,之后真空干燥。

66.对钕铁硼磁粉进行等离子表面活化处理,包括:控制真空度为5

×

10-2pa,升温至100℃,通入氩气,采用真空下氩气等离子体对钕铁硼磁粉表面活化处理,处理时间为2min。

67.表面硅包覆过程为钕铁硼磁粉分散在氨水中,70℃和氮气保护条件下,缓慢滴加teos的乙醇溶液,反应时间为4h,水和乙醇的比例为1:3,teos用量为2wt%的钕铁硼磁粉重量;

68.将表面硅包覆的钕铁硼磁粉超声分散在甲苯中,70℃和氮气保护条件下,缓慢加入硅烷偶联剂的乙酸溶液(ph为3-4),反应时间为6h,硅烷偶联剂的用量为0.5wt%的钕铁硼磁粉重量,硅烷偶联剂选用kh550;

69.将表面硅包覆、氨基硅烷偶联剂接枝改性的钕铁硼磁粉超声分散在dmf中,加入3,5-二叔丁基-4-羟基苯甲酸的饱和碳酸钠溶液,反应时间为14h,ao的用量为0.5wt%的钕铁硼磁粉重量。

70.实施例3

71.本实施例中的表面改性钕铁硼磁粉处理分别为除油脱脂、等离子表面活化、表面硅包覆,硅烷偶联剂接枝改性以及稳定剂功能接枝。

72.其中,除油脱脂清洗剂的每升溶液中包含氢氧化钠为10g、碳酸钠为30g、磷酸三钠

为50g、焦磷酸钠为15g、op-10乳化剂为3g、十二烷基硫酸钠为2g、硫脲为1.5g;在氮气保护条件下,将钕铁硼磁粉分散在上述清洗剂中超声清洗60分钟,过滤,在去离子水中超声清洗8分钟,之后真空干燥。

73.对钕铁硼磁粉进行等离子表面活化处理,包括:控制真空度为5

×

10-2pa,升温至100℃,通入氩气,采用真空下氩气等离子体对钕铁硼磁粉表面活化处理,处理时间为2min。

74.表面硅包覆过程为钕铁硼磁粉分散在硅酸钠溶液中,90℃和氮气保护条件下,缓慢滴加0.5mol/l的hcl溶液至ph为6,反应时间为2h,硅酸钠用量为7wt%的钕铁硼磁粉重量;

75.将表面硅包覆的钕铁硼磁粉超声分散在甲苯中,70℃和氮气保护条件下,缓慢加入硅烷偶联剂的乙酸溶液(ph为3-4),反应时间为6h,硅烷偶联剂的用量为2.0wt%的钕铁硼磁粉重量,硅烷偶联剂选用kh550;

76.将表面硅包覆、氨基硅烷偶联剂接枝改性的钕铁硼磁粉超声分散在dmf中,加入3,5-二叔丁基-4-羟基苯甲酸的饱和碳酸钠溶液,反应时间为14h,ao的用量为2.0wt%的钕铁硼磁粉重量。

77.实施例4

78.本实施例中的表面改性钕铁硼磁粉处理分别为除油脱脂、等离子表面活化、表面硅包覆,硅烷偶联剂接枝改性以及稳定剂功能接枝。

79.其中,除油脱脂清洗剂的每升溶液中包含氢氧化钠为10g、碳酸钠为30g、磷酸三钠为50g、焦磷酸钠为15g、op-10乳化剂为3g、十二烷基硫酸钠为2g、硫脲为1.5g;在氮气保护条件下,将钕铁硼磁粉分散在上述清洗剂中超声清洗60分钟,过滤,在去离子水中超声清洗8分钟,之后真空干燥。

80.对钕铁硼磁粉进行等离子表面活化处理,包括:控制真空度为5

×

10-2pa,升温至100℃,通入氩气,采用真空下氩气等离子体对钕铁硼磁粉表面活化处理,处理时间为2min。

81.表面硅包覆过程为钕铁硼磁粉分散在硅酸钠溶液中,90℃和氮气保护条件下,缓慢滴加0.5mol/l的hcl溶液至ph为6,反应时间为2h,硅酸钠用量为7wt%的钕铁硼磁粉重量。

82.将表面硅包覆的钕铁硼磁粉超声分散在甲苯中,70℃和氮气保护条件下,缓慢加入硅烷偶联剂的乙酸溶液(ph为3-4),反应时间为6h,硅烷偶联剂的用量为0.5wt%的钕铁硼磁粉重量,硅烷偶联剂选用kh602。

83.将表面硅包覆、氨基硅烷偶联剂接枝改性的钕铁硼磁粉超声分散在dmf中,加入3,5-二叔丁基-4-羟基苯甲酸的饱和碳酸钠溶液,反应时间为14h,ao的用量为2.0wt%的钕铁硼磁粉重量。

84.实施例5

85.本实施例中的表面改性钕铁硼磁粉处理分别为除油脱脂、等离子表面活化、表面硅包覆,硅烷偶联剂接枝改性以及稳定剂功能接枝。

86.其中,除油脱脂清洗剂的每升溶液中包含氢氧化钠为10g、碳酸钠为30g、磷酸三钠为50g、焦磷酸钠为15g、op-10乳化剂为3g、十二烷基硫酸钠为2g、硫脲为1.5g;在氮气保护条件下,将钕铁硼磁粉分散在上述清洗剂中超声清洗60分钟,过滤,在去离子水中超声清洗8分钟,之后真空干燥。

87.对钕铁硼磁粉进行等离子表面活化处理,包括:控制真空度为5

×

10-2pa,升温至100℃,通入氩气,采用真空下氩气等离子体对钕铁硼磁粉表面活化处理,处理时间为2min。

88.表面硅包覆过程为钕铁硼磁粉分散在氨水中,70℃和氮气保护条件下,缓慢滴加teos的乙醇溶液,反应时间为4h,水和乙醇的比例为1:3,teos用量为6wt%的钕铁硼磁粉重量。

89.将表面硅包覆的钕铁硼磁粉超声分散在甲苯中,70℃和氮气保护条件下,缓慢加入硅烷偶联剂的乙酸溶液(ph为3-4),反应时间为6h,硅烷偶联剂的用量为0.5wt%的钕铁硼磁粉重量,硅烷偶联剂选用kh900。

90.将表面硅包覆、氨基硅烷偶联剂接枝改性的钕铁硼磁粉超声分散在dmf中,加入3,5-二叔丁基-4-羟基苯甲酸的饱和碳酸钠溶液,反应时间为14h,ao的用量为2.0wt%的钕铁硼磁粉重量。

91.对比例1

92.本对比例中的表面改性钕铁硼磁粉处理分别为除油脱脂、硅烷偶联剂接枝改性以及稳定剂功能接枝。

93.其中,除油脱脂清洗剂的每升溶液中包含氢氧化钠为5g、碳酸钠为15g、磷酸三钠为30g、焦磷酸钠为10g、op-10乳化剂为1g、十二烷基硫酸钠为1g、硫脲为0.5g;在氮气保护条件下,将钕铁硼磁粉分散在上述清洗剂中超声清洗60分钟,过滤,在去离子水中超声清洗8分钟,之后真空干燥。

94.将除油脱脂后的钕铁硼磁粉超声分散在甲苯中,50℃和氮气保护条件下,缓慢加入硅烷偶联剂的乙酸溶液(ph为3-4),反应时间为8h,硅烷偶联剂的用量为0.5wt%的钕铁硼磁粉重量,硅烷偶联剂选用kh550。

95.将氨基硅烷偶联剂接枝改性的钕铁硼磁粉超声分散在dmf中,加入3,5-二叔丁基-4-羟基苯甲酸的饱和碳酸钠溶液,反应时间为12h,ao的用量为0.5wt%的钕铁硼磁粉重量。

96.对比例2

97.本对比例中的表面改性钕铁硼磁粉处理分别为除油脱脂、表面硅包覆。

98.其中,除油脱脂清洗剂的每升溶液中包含氢氧化钠为5g、碳酸钠为15g、磷酸三钠为30g、焦磷酸钠为10g、op-10乳化剂为1g、十二烷基硫酸钠为1g、硫脲为0.5g;在氮气保护条件下,将钕铁硼磁粉分散在上述清洗剂中超声清洗60分钟,过滤,在去离子水中超声清洗8分钟,之后真空干燥。

99.表面硅包覆过程为钕铁硼磁粉分散在硅酸钠溶液中,50℃和氮气保护条件下,缓慢滴加0.5mol/l的hcl溶液至ph为6,反应时间为3h,硅酸钠用量为3wt%的钕铁硼磁粉重量。

100.对比例3

101.本对比例中的钕铁硼磁粉处理为除油脱脂。其中,除油脱脂清洗剂的每升溶液中包含氢氧化钠为5g、碳酸钠为15g、磷酸三钠为30g、焦磷酸钠为10g、op-10乳化剂为1g、十二烷基硫酸钠为1g、硫脲为0.5g。在氮气保护条件下,将钕铁硼磁粉分散在上述清洗剂中超声清洗60分钟,过滤,在去离子水中超声清洗8分钟,之后真空干燥。

102.对磁粉的磁性能进行测试,比较上述实施例和对比例制得的表面改性钕铁硼磁粉的最大磁能积(bh)max和最大工艺温度。统计如下:

103.表1:实施例1-5、对比例1-3的主要工艺条件及性能参数

[0104][0105]

本发明实施例1-5的钕铁硼磁粉的最高工艺温度不低于250℃;最大磁能积(bh)max不小于80.0kj/m3。采用硅酸钠或者teos为表面硅包覆原料,在适当的配方和反应条件下,都能够得到较好的表面硅包覆效果。综合而言,实施例3的钕铁硼磁粉具有较好的磁性能及较高的最大工艺温度,能够满足磁粉的大多数应用环境。且根据上述实验结果,技术人员能够根据产品实际磁性能和抗氧化等性能需求,进行相应调整得到满意的改性磁粉。

[0106]

此外,对比例1-3的钕铁硼磁粉由于表面保护层的单薄而体现出较高的最大磁能积(bh)max,但它们的最大工艺温度明显较低,难以满足后续加工或者复合的通常工艺温度,不具有广泛应用的前景。比较可见,对比例1和2,以及各实施例,相对对比例3中未经任何包覆改性的钕铁硼磁粉而言,最大工艺温度均有明显提升;且随着改性处理的程度越高,上述最大工艺温度提高相对更多,这也显示出本发明实施分步分层表面改性的可行性和必要性。

[0107]

进一步的,图3扫描电镜照片显示出对比例3中未经表面改性处理的磁粉具有比较光滑的表面,没有表面包覆层等保护层的存在;而图4透射电镜照片显示实施例1中经过表面改性处理的磁粉表面包覆有均匀致密的材料层,上述材料层即为表面硅包覆层、硅烷偶联剂接枝层和稳定剂功能接枝层的组合层,其可有效防止磁粉在高温加工过程中被氧化,从而提高磁粉的最大工艺温度。上述实施例技术效果数据及电镜照片的结合显示出本发明对磁粉实施分步分层表面改性的客观有效性。

[0108]

综上所述,本发明的钕铁硼磁粉经过表面硅包覆、硅烷偶联剂接枝改性和稳定剂功能接枝改性,可以有效地保护钕铁硼磁粉,既提供足够的磁性能,又能够减少磁粉在后续高温加工过程中被氧化;同时有利于提高磁粉与树脂基体的相容性和结合力,得到磁性能、力学性能等综合性能优异的磁性复合材料,在航空航天、汽车工业、军工制造等方面具有广泛应用前景。

[0109]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。