1.本实用新型属于电池技术领域,尤其涉及一种电芯单元、电芯组件及电池包。

背景技术:

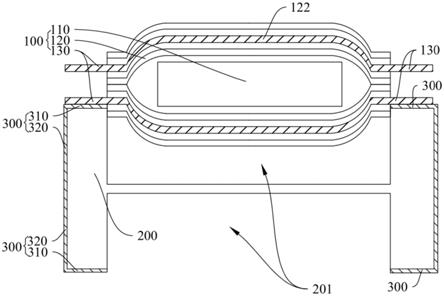

2.如图1所示,电芯组件通常包括至少一个电芯单元100’、用于固定电芯单元100’的绝缘支架200’,以及与绝缘支架200’连接且用于将电芯单元100’的热量传导至绝缘支架200’外部的导热铝片300’,其中,导热铝片300’包括通过导热硅胶400’与电芯单元100’的侧面紧密贴合的接触部310’,以及与接触部310’的两端分别垂直连接且设于绝缘支架200’的外侧的两个传导部320’,基于此,电芯单元100’的热量可依次经由导热硅胶400’、接触部310’和传导部320’传导至绝缘支架200’外部。然而,通过非金属和金属之间的多层接触实现热量传导,难免会存在导热效果较差、导热效率较低的问题。

技术实现要素:

3.本实用新型实施例的目的在于提供一种电芯单元,以解决现有技术在传导电芯单元的热量时存在导热效果较差、导热效率较低的技术问题。

4.为实现上述目的,本实用新型采用的技术方案是:一种电芯单元,包括电芯本体、封装电芯本体的铝塑膜,以及至少一个连接于铝塑膜的外侧且用于传导电芯本体的热量的导热结构,导热结构由铝制成,且与铝塑膜的铝层一体连接。

5.通过采用上述方案,可在保障铝塑膜对电芯本体的封装效果的基础上,直接通过一体连接于铝塑膜的铝层外侧的一个或多个导热结构将电芯本体的热量快速导出,而无需如现有技术一般还需再经由铝塑膜的外层

‑

尼龙层以及尼龙层和铝层之间的粘结剂才能将电芯本体的热量导出,从而可有效提高电芯单元的导热效果和导热效率。

6.在一个实施例中,导热结构相对铝塑膜的铝层向外延伸的长度为5~30mm。

7.通过采用上述方案,可便于导热结构后续与散热结构实现稳定、可靠的连接,且还可使得导热结构具有一定的导热接触面积,从而可利于进一步保障并提高电芯单元的导热效果和导热效率。

8.在一个实施例中,导热结构的厚度为30~300μm。

9.通过采用上述方案,可使得导热结构具有一定的结构强度和连接强度,从而可便于导热结构后续与散热结构建立起更稳定、更可靠的连接关系,且不至于出现熔解现象,从而可进一步提高导热结构的导热稳定性和可靠性,利于进一步提高电芯单元的导热效果。

10.本实用新型实施例的目的还在于提供一种电芯组件,包括一个或两个电芯单元、用于固定电芯单元的绝缘支架,以及多个连接于绝缘支架的外侧且由导热金属材料制成的散热结构,绝缘支架于其一侧或相对两侧设有用于容纳电芯单元的容纳槽,散热结构设于容纳槽的旁侧与导热结构连接,且还用于将导热结构的热量传导至冷却系统。

11.通过采用上述方案,电芯单元的热量可直接经由导热结构和散热结构的接触被传导至冷却系统,而无需如现有技术一般还需再经由尼龙层和铝层之间的粘结剂、尼龙层以

及导热硅胶才能导出至导热铝片,从而大幅削减了电芯单元的热量传导的层级数,进一步提高了电芯组件中对电芯单元的热量的导热效果和导热效率。

12.在一个实施例中,散热结构包括靠近容纳槽的槽口且与导热结构对位连接的散热接触部,以及连接于散热接触部背离电芯单元的一端的散热传导部。

13.通过采用上述方案,可先通过设于容纳槽的槽口边沿的散热接触部与导热结构对位连接,以便于散热接触部和导热结构之间实现稳定、可靠的热量传递;随后再通过连接于散热接触部背离电芯单元的一端的散热传导部,在避免大幅增加电芯组件的占用空间的基础上,将热量稳定、可靠地传导至冷却系统,从而可进一步提高散热结构的热量传导效果,即利于进一步提高电芯组件对电芯单元的热量的导热效果和导热效率。

14.在一个实施例中,散热传导部相对散热接触部垂直设置。

15.通过采用上述方案,可在便于散热传导部将热量传导至冷却系统的基础上,有效压缩散热传导部的占用面积和热量传导路径,从而可便于优化散热传导部在绝缘支架上的布局,且还可进一步加速散热结构对电芯单元的热量的传导效率。

16.在一个实施例中,绝缘支架的相对两侧均设有容纳槽,沿电芯单元的厚度方向相对位的两散热传导部一体连接。

17.通过采用上述方案,可通过一体连接的两散热结构的散热传导部,将沿电芯单元的厚度方向相对位的各导热结构的热量统一沿一条路径传导至冷却系统,基于此,不仅可降低电芯组件中众散热结构与冷却系统之间的连接难度,还有利于进一步加速散热结构对电芯单元的热量的传导效率。

18.在一个实施例中,导热结构和与其对位的散热接触部通过激光焊接连接配合。

19.通过采用上述方案,不仅可使导热结构和散热接触部之间形成强有力的连接强度,以保障导热结构和散热接触部之间的热量传递的稳定性和可靠性;还可使导热结构和散热接触部之间存在部分熔融接触,从而可利于保障并提高导热结构和散热接触部之间的热量传导效果。

20.在一个实施例中,散热结构由铝制成。

21.通过采用上述方案,不仅可使散热结构具有较高的导热性能,还可使散热结构与导热结构的性能基本一致,从而可便于保障散热结构与导热结构之间的连接,便于促使散热结构与导热结构之间实现稳定、可靠的热量传导。

22.本实用新型实施例的目的还在于提供一种电池包,包括冷却系统和至少一个电芯组件。

23.通过采用上述方案,电芯组件在充放电过程中所产生的热量可通过较少的层级即被传导至冷却系统,从而保障了电芯组件的热量的排除及时性,在一定程度上可降低电池包热失控起火的风险,利于提高电池包的安全性能。

附图说明

24.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

25.图1为现有技术提供的电芯组件的结构示意图;

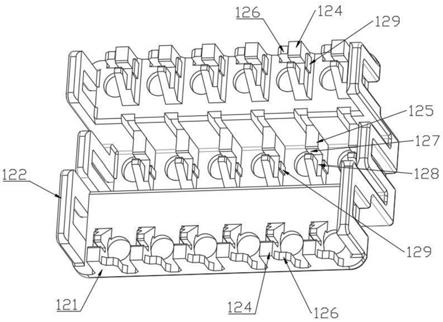

26.图2为本实用新型实施例提供的电芯组件的结构示意图;

27.图3为图2提供的铝塑膜和导热结构的结构示意图。

28.其中,图中各附图标记:

29.100

’‑

电芯单元,200

’‑

绝缘支架,300

’‑

导热铝片,310

’‑

接触部,320

’‑

传导部,400

’‑

导热硅胶;

30.100

‑

电芯单元,110

‑

电芯本体,120

‑

铝塑膜,121

‑

尼龙层,122

‑

铝层,123

‑

热封层,124

‑

粘结剂,130

‑

导热结构;200

‑

绝缘支架,201

‑

容纳槽;300

‑

散热结构,310

‑

散热接触部,320

‑

散热传导部。

具体实施方式

31.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.以下结合具体实施例对本实用新型的具体实现进行更加详细的描述:

33.请参阅图2、图3,本实用新型实施例提供了一种电芯单元100,包括电芯本体110、封装电芯本体110的铝塑膜120,以及至少一个连接于铝塑膜120的外侧且用于传导电芯本体110的热量的导热结构130,导热结构130由铝制成,且与铝塑膜120的铝层122一体连接。

34.首先需要说明的是,相关行业内,铝塑膜120通常被用于封装电芯本体110,且铝塑膜120通常包括外层

‑

尼龙层121、中间层

‑

铝层122和内层

‑

热封层123。其中,尼龙层121和铝层122之间以及铝层122和热封层123之间均通过粘结剂124粘接。其中,尼龙层121具有一定的拉伸强度,可保障并提高铝塑膜120的变形强度和结构强度,从而能发挥保护电芯本体110的效用,能有效降低电芯本体110损坏的风险;铝层122能有效阻止空气和水分渗透至电芯本体110内部,从而能发挥维持电芯本体110的内部环境的效用;而热封层123则发挥着封口粘结作用,能够有效防止铝层122因与电芯本体110的电解液接触而被腐蚀,且能够使铝层122与电芯本体110绝缘。

35.基于此,本实施例在保障铝塑膜120对电芯本体110的封装效果的基础上,于铝塑膜120的铝层122的外侧一体连接一个或多个导热结构130,导热结构130处于相对外露的状态,且因其与铝层122相同,均是由铝制成,因而,导热结构130能够具有较佳的导热性能,且具有直接从铝塑膜120的铝层122获取电芯本体110的热量的高导热效率。

36.在此还需要说明的是,导热结构130的设置数量和设置位置可根据需要进行设置,本实施例对此不做限制,仅在此以一示例进行解释说明。示例地,如图2所示,电芯本体110由上下两层铝塑膜120所包覆,两层铝塑膜120均具有一铝层122,图示中,两层铝塑膜120的铝层122的相对两侧均设有一导热结构130,从而形成了4个导热结构130。

37.可选地,导热结构130可通过但不限于通过以下方式制得:

38.第一种,在铝塑膜120的压制制造过程中,将铝层122相对热封层123和尼龙层121向外凸出设置,再一并压制尼龙层121、铝层122和热封层123,其中,相对位的尼龙层121、铝层122和热封层123部分即为铝塑膜120,而外露伸出的铝层122部分则可作为导热结构130;

39.第二种,直接将现有的铝塑膜120通过机械剥离或化学腐蚀等方式,去除预设位置

的尼龙层121和热封层123,以使该位置的铝层122外露,外露的铝层122部分即可作为导热结构130。

40.综上,通过采用上述方案,可在保障铝塑膜120对电芯本体110的封装效果的基础上,直接通过一体连接于铝塑膜120的铝层122外侧的一个或多个导热结构130将电芯本体110的热量快速导出,而无需如现有技术一般还需再经由铝塑膜120的外层

‑

尼龙层121以及尼龙层121和铝层122之间的粘结剂124才能将电芯本体110的热量导出,从而可有效提高电芯单元100的导热效果和导热效率。

41.请参阅图2,在本实施例中,导热结构130相对铝塑膜120的铝层122向外延伸的长度为5~30mm。

42.通过采用上述方案,可便于导热结构130后续与散热结构300实现稳定、可靠的连接,且还可使得导热结构130具有一定的导热接触面积,从而可利于进一步保障并提高电芯单元100的导热效果和导热效率。

43.请参阅图2,在本实施例中,导热结构130的厚度为30~300μm。

44.通过采用上述方案,可使得导热结构130具有一定的结构强度和连接强度,从而可便于导热结构130后续与散热结构300建立起更稳定、更可靠的连接关系,且不至于出现熔解现象,从而可进一步提高导热结构130的导热稳定性和可靠性,利于进一步提高电芯单元100的导热效果。

45.请参阅图2、图3,本实用新型实施例还提供了一种电芯组件,包括一个或两个电芯单元100、用于固定电芯单元100的绝缘支架200,以及多个连接于绝缘支架200的外侧且由导热金属材料制成的散热结构300,绝缘支架200于其一侧或相对两侧设有用于容纳电芯单元100的容纳槽201,散热结构300设于容纳槽201的旁侧且与导热结构130连接,且还用于将导热结构130的热量传导至冷却系统。

46.在此需要说明的是,在电芯组件包括一个电芯单元100时,绝缘支架200于其一侧设有一个能够限位容纳该电芯单元100的容纳槽201;而在电芯组件包括两个沿其厚度方向阵列布置的电芯单元100时,绝缘支架200于其相对两侧均设有能够限位容纳一个电芯单元100的容纳槽201。通过绝缘支架200可支撑、固定电芯单元100,可便于使电芯组件形成模块化结构。

47.在此还需要说明的是,散热结构300由导热金属材料制成,具有一定的导热性能。且散热结构300按预设位置固定连接于绝缘支架200的外侧,在电芯单元100限位容纳于容纳槽201时,散热结构300至少与电芯单元100的一个导热结构130对位连接。示例地,如图2所示,沿电芯单元100的厚度方向对位的两导热结构130能一并和与其对位的散热结构300对位连接,即一个散热结构300可对应连接多个导热结构130,而对于导热结构130而言,其需与散热结构300连接。

48.因而,通过采用上述方案,电芯单元100的热量可直接经由导热结构130和散热结构300的接触被传导至冷却系统,而无需如现有技术一般还需再经由尼龙层121和铝层122之间的粘结剂124、尼龙层121以及导热硅胶才能导出至导热铝片,从而大幅削减了电芯单元100的热量传导的层级数,进一步提高了电芯组件中对电芯单元100的热量的导热效果和导热效率。

49.此外,通过采用上述方案,还可利于节约电芯组件的原材料成本。

50.可选地,绝缘支架200通过注塑成型,在注塑形成绝缘支架200时,即可将散热结构300嵌合包覆于绝缘支架200的外侧,如此,可利于保障散热结构300和绝缘支架200之间的位置的相对固定。

51.请参阅图2,在本实施例中,散热结构300包括靠近容纳槽201的槽口且与导热结构130对位连接的散热接触部310,以及连接于散热接触部310背离电芯单元100的一端的散热传导部320。

52.在此需要说明的是,散热接触部310和容纳槽201的槽口位于绝缘支架200的同一侧,且散热接触部310设于容纳槽201的槽口边沿,在电芯单元100限位容纳于容纳槽201时,散热接触部310将于电芯单元100的厚度方向上至少与一个导热结构130相对位,以便于散热接触部310和与其相对的导热结构130连接、接触,以便于散热接触部310和导热结构130之间实现稳定、可靠的热量传递。可选地,散热接触部310和导热结构130的尺寸相对应,以便于散热接触部310和导热结构130精准对位和连接,便于保障散热接触部310和导热结构130之间的热量传递的高效性。

53.在此还需要说明的是,散热传导部320和容纳槽201的槽口位于绝缘支架200的相邻两侧,基于散热传导部320的设置,可在避免大幅增加电芯组件的占用空间的基础上,便于实现散热结构300与冷却系统之间的连接,即便于散热结构300将热量稳定、可靠地传导至冷却系统。

54.因而,通过采用上述方案,可先通过设于容纳槽201的槽口边沿的散热接触部310与导热结构130对位连接,以便于散热接触部310和导热结构130之间实现稳定、可靠的热量传递;随后再通过连接于散热接触部310背离电芯单元100的一端的散热传导部320,在避免大幅增加电芯组件的占用空间的基础上,将热量稳定、可靠地传导至冷却系统,从而可进一步提高散热结构300的热量传导效果,即利于进一步提高电芯组件对电芯单元100的热量的导热效果和导热效率。

55.请参阅图2,在本实施例中,散热传导部320相对散热接触部310垂直设置。

56.通过采用上述方案,可在便于散热传导部320将热量传导至冷却系统的基础上,有效压缩散热传导部320的占用面积和热量传导路径,从而可便于优化散热传导部320在绝缘支架200上的布局,且还可进一步加速散热结构300对电芯单元100的热量的传导效率。

57.请参阅图2,在本实施例中,绝缘支架200的相对两侧均设有容纳槽201,沿电芯单元100的厚度方向相对位的两散热传导部320一体连接。

58.在此需要说明的是,在电芯组件包括上述两个模块化的电芯单元100时,沿厚度方向布置的两电芯单元100的导热结构130将基本沿电芯单元100的厚度方向对位设置。基于此,与导热结构130对位的分别用于导出两电芯单元100的热量的散热结构300也基本会沿电芯单元100的厚度方向对位。于是,本实施例将沿电芯单元100的厚度方向相对位的两散热结构300的散热传导部320一体连接,以便于将两电芯单元100的热量汇聚并传导至冷却系统。

59.因而,通过采用上述方案,可通过一体连接的两散热结构300的散热传导部320,将沿电芯单元100的厚度方向相对位的各导热结构130的热量统一沿一条路径传导至冷却系统,基于此,不仅可降低电芯组件中众散热结构300与冷却系统之间的连接难度,还有利于进一步加速散热结构300对电芯单元100的热量的传导效率。

60.请参阅图2,在本实施例中,导热结构130和与其对位的散热接触部310通过激光焊接连接配合。

61.通过采用上述方案,不仅可使导热结构130和散热接触部310之间形成强有力的连接强度,以保障导热结构130和散热接触部310之间的热量传递的稳定性和可靠性;还可使导热结构130和散热接触部310之间存在部分熔融接触,从而可利于保障并提高导热结构130和散热接触部310之间的热量传导效果。

62.请参阅图2,在本实施例中,散热结构300由铝制成。

63.通过采用上述方案,不仅可使散热结构300具有较高的导热性能,还可使散热结构300与导热结构130的性能基本一致,从而可便于保障散热结构300与导热结构130之间的连接,便于促使散热结构300与导热结构130之间实现稳定、可靠的热量传导。

64.请参阅图2,本实用新型实施例还提供了一种电池包,包括冷却系统和至少一个电芯组件。

65.通过采用上述方案,电芯组件在充放电过程中所产生的热量可通过较少的层级即被传导至冷却系统,从而保障了电芯组件的热量的排除及时性,在一定程度上可降低电池包热失控起火的风险,利于提高电池包的安全性能。

66.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。