产生用于制备联苯酚的单烷基醚的混合多组分蒸气的方法

1.分案说明

2.本技术是申请日为2015年5月19日、国家申请号为201580026157.4、发明名称为“产生用于制备联苯酚的单烷基醚的混合多组分蒸气的方法”的发明专利申请的分案申请。

技术领域

3.本发明涉及联苯酚的单烷基醚。更具体地,本发明涉及制备联苯酚的单烷基醚的方法。仍更具体地,本发明涉及产生用于制备联苯酚的单烷基醚的混合多组分蒸气。

背景技术:

4.制备联苯酚的单烷基醚的一种方法包括使联苯酚或联苯酚衍生物,比如邻苯二酚、对苯二酚、间苯二酚、4-甲基邻苯二酚、4-氯邻苯二酚等与脂肪醇和脂环醇,比如甲醇、乙醇、异丙醇、异丁醇、叔丁醇、环己醇等在蒸气/气体状态下在存在含磷的催化剂的情况下反应。在该方法中,以适当的比例实现两个反应物的混合气相是具有挑战性的工作,因为联苯酚或联苯酚衍生物具有更高的沸点,而脂肪醇和脂环醇具有相对更低的沸点。因此,在常规已知的方法中蒸发联苯酚或联苯酚衍生物与脂肪醇和脂环醇的溶液,在所得的双组分蒸气混合物中不可避免地具有更高比例的脂肪醇和脂环醇。此外,如果将这些组分都独立地蒸发并且然后在暴露于催化床之前将蒸气混合在一起,可看到出现联苯酚或联苯酚衍生物的明显降解。

5.为了实现联苯酚或联苯酚衍生物和脂肪醇以及脂环醇的溶液有效的转化,ep0914854已经公开了用于产生混合多组分蒸气的装置,该装置包括薄膜蒸发器(1),所述蒸发器(1)具有进料入口(1a),通过该进料入口(1a)将包括两种或更多种彼此具有不同沸点并且彼此互溶或兼容的液体组分的混合多组分液体进料至蒸发器;和递送出口(1b),通过该递送出口(1b)从蒸发器递送所得混合多组分蒸气;用于进料混合多组分液体的进料管线(2),与蒸发器的进料入口连接;用于递送所得混合多组分蒸气的递送管线(5),与蒸发器的递送出口连接;和强力液体循环管线(3),其具有与蒸发器的递送端侧部连接的循环入口端(3a)、与蒸发器的进料侧端部连接的循环出口端(3b)和布置在循环管线的循环入口端和循环出口端之间的液体运输装置(4),由此混合多组分液体的未蒸发部分被强力循环通过循环管线的循环入口端、液体运输装置和循环出口端。

6.ep0914854也已经公开了产生混合多组分蒸气的方法,该方法包括下述步骤:将混合多组分液体进料至薄膜蒸发器的进料侧末端部分,该混合多组分液体包括两种或更多种沸点彼此不同并且彼此互溶或兼容的液体组分;在蒸发器中使混合多组分液体蒸发;和从蒸发器的递送侧末端部分递送所得混合多组分蒸气,其中蒸发器中存在的混合多组分液体的未蒸发部分被强力循环通过循环管线,所述循环管线具有与蒸发器的递送侧末端部分连接的循环入口端、与蒸发器的进料侧末端部分连接的循环出口端,和位于循环管线的循环入口端和循环出口端之间的强力液体运输装置,通过经循环入口端从蒸发器的递送侧末端部分回收混合多组分液体的未蒸发部分并且使回收的混合多组分液体的未蒸发部分通过

循环管线的强力液体-运输装置和循环出口端返回蒸发器的进料侧末端部分,从而促使两种或更多种液体组分同时蒸发并且产生混合多组分蒸气,在所述混合多组分蒸气,两种或更多种组分以基本上与混合多组分液体中相同的组成出现。

7.但是,该方法和装置是消耗资本的并且不方便操作。需要涉及简单的装置/设备的更简单的方法。

技术实现要素:

8.本发明包括用于通过加热反应物的溶液而产生多组分蒸气混合物的方法,所述溶液包括一种或多种联苯酚,或联苯酚衍生物,和有机化合物,其中有机化合物是这样的化合物,当其在蒸气状态下在存在催化剂的情况下与联苯酚,或联苯酚衍生物反应时,产生二羟基酚类化合物的单烷基醚;并且其中使用加热器而不使用薄膜蒸发器,将反应物的全部溶液完全转化成过热多组分蒸气。反应物的全部溶液完全转化成过热多组分蒸气通过如下实现:首先通过预加热器加热全部溶液,随后通过过热器进一步加热。该方法进一步包括下述步骤:(a)去除未蒸发的或冷凝的高沸点化合物和焦油而排空,和(b)使过热蒸气进行催化剂介导的气相反应,以获得二羟基酚类化合物的单烷基醚。该方法进一步包括在有夹套的容器中实现去除未蒸发的或冷凝的高沸点化合物,通过循环通过夹套的热油保持所述有夹套的容器加热,并且过热蒸气在包含铝/磷催化剂的气相催化反应器中进行介导的气相催化反应。

9.本发明也包括用于通过加热反应物的溶液而产生多组分蒸气混合物的系统,所述反应物的溶液包括一种或多种联苯酚,或联苯酚衍生物,和有机化合物,其中有机化合物是这样的化合物,当其在蒸气状态下在存在催化剂的情况下与联苯酚,或联苯酚衍生物反应时,产生二羟基酚类化合物的单烷基醚;其中,使用加热器而不使用薄膜蒸发器,将反应物的全部溶液完全转化成过热多组分蒸气,权利要求9的系统包括:不锈钢反应器,在氮气气氛下用于在室温下制备联苯酚或联苯酚衍生物的有机化合物溶液并且将其加热至约50-50-70℃,预加热器,将溶液加热,以获得蒸气;和过热器,将蒸气加热,以从所述溶液获得过热蒸气多组分混合物,有夹套的部件/容器(c),用于在其顶部接收过热蒸气并且允许该过热蒸气从顶部传递至气相催化反应器(d),并且促进分离来自过热器的冷凝的高沸点化合物和焦油与过热蒸气,使所述冷凝的高沸点化合物和焦油沿着所述有夹套的部件/容器(c)的长度向下流过有夹套的部件的内表面,所述内表面被热油加热至使得冷凝的高沸点化合物再蒸发的温度,并且允许不会再蒸发的可忽略量的高沸点化合物和形成的焦油从在底端(8)的出口排空。本发明的系统进一步包括布置在气相催化反应器(d)中的多管反应器,管反应器填充有多相铝/磷催化剂,所述催化剂能够催化气相的联苯酚/联苯酚-衍生物和有机化合物之间的蒸气状态的反应,以当通过使热油循环加热至240-300℃时在管反应器中产生二羟基酚类化合物的单烷基醚以产生二羟基酚类化合物的单烷基醚&在整个反应过程中保持在氮气气氛下,以实现上面所述的反应;接收器,在使反应的蒸气冷凝之后收集冷却的和冷凝的液体物料;蒸馏装置,从上面混合物分离甲醇&水,用于使未反应的甲醇再循环;薄膜蒸发器,从产物物料去除作为混合物馏分的愈创木酚和藜芦醚,回收留在薄膜蒸发器中的邻苯二酚的高沸点馏分并且使邻苯二酚再循环;和分馏套件,用于在真空下分离愈创木酚&藜芦醚。

10.发明详述

11.本发明的方法和装置包括更简单的装置并且更容易操作方法以及仍产生可接受的良好转化成产物。

12.根据本发明的实施方式,使用预加热器(a)和过热器(b)实现蒸气混合物的产生,所述蒸气混合物具有期望混合的联苯酚或联苯酚衍生物和脂肪醇以及脂环醇。根据本发明的进一步实施方式,有夹套的部件(c)用于分离和丢弃形成的少量的焦油/高沸点化合物。根据本发明的实施方式,仅仅将过热蒸气混合物转移至接下来的反应器,以接触催化剂。

13.附图简述

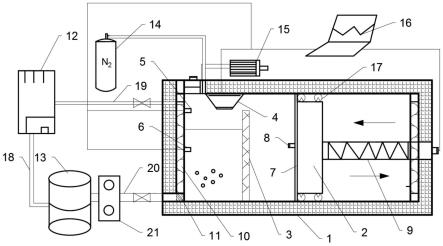

14.图1:产生用于制备联苯酚的单烷基醚的混合多组分蒸气的方法的示意图。

15.a:预加热器,b:过热器,c:有夹套的部件/容器,d:催化床,1:进料入口,2:蒸气混合物,3:过热蒸气,4:过热蒸气进料至催化床,5:用于分离的产物蒸气,6:排空高沸点化合物,7:再回收冷凝的产物蒸气,8:预加热器的热油入口,9:预加热器的热油出口,10:过热器的热油入口,11:过热器的热油出口,12:有夹套的部件的热油入口,13:有夹套的部件的热油出口。

16.该方法方案由下述组成:将联苯酚或联苯酚衍生物,比如邻苯二酚、对苯二酚、间苯二酚、4-甲基邻苯二酚、4-氯邻苯二酚等与脂肪醇和脂环醇,比如甲醇、乙醇、异丙醇、异丁醇、叔丁醇、环己醇等在混合容器中在约40至100℃下混合。接着,经在管线中的过滤器将混合多组分液体泵入储料罐,从而分离任何未溶解的组分。分析储料罐中清澈的多组分液体&通过添加必要的组分调整至期望的组成。多组分液体的优选组成包括1份联苯酚或联苯酚衍生物&4份脂肪醇&脂环醇。接着,将所述液体转移至预加热器(a)并且加热至约265℃的温度,以获得蒸气,所述蒸气是包括联苯酚/联苯酚衍生物、脂肪醇&脂环醇的多组分混合物。设定将多组分液体引入预加热器(a)的速度和循环通过预加热器的夹套的油的温度,使得仅仅在预加热器中形成的多组分蒸气递送至过热器(b)的部件。该多组分蒸气进一步通过过热器(b)被过热至285℃的温度,所述过热器(b)通过热源加热,以获得在有夹套的部件/容器(c)的顶部递送的过热混合多组分蒸气。同时,如果一些高沸点化合物从过加热的过程溢出并且在有夹套的容器(c)的顶部冷凝,由于(c)加热的夹套,其一部分将再次蒸发;并且从底部去除任何不会从(c)的夹套再次蒸发的可忽略量的冷凝的高沸点化合物和在加热过程期间形成的焦油,如在图中经“排空高沸点化合物”(6)显示,从而仅仅允许蒸气进行下一阶段。通过热源加热(c)的夹套。热源可以是从入口(12)流入和从出口(13)流出的在夹套中流动的热油。设置热油的温度,使得大部分冷凝的高沸点化合物再次蒸发。

17.使过热混合多组分蒸气经过立式外部加热(有夹套的)部件(c)的顶部,热源循环通过立式外部加热(有夹套的)部件(c)。确保混合多组分蒸气具有与多组分液体相同的组成并且接着将过热多组分蒸气进一步转移至气相催化反应器(d)。

18.从加热部件的底部(6)排空混合多组分液体的未蒸发部分。

19.单烷基醚合成使用的催化剂系统&进一步制造方法如wo 01/74485 a1所提到的并且本文所根据的其制备方法已经描述在下面实施例的说明中。当然,代替下面描述的催化剂,可使用任何其他方法制备的能够催化联苯酚或联苯酚衍生物和脂肪醇和脂环醇的蒸气反应,而制备联苯酚的单烷基醚的任何其他催化剂。

20.命名为alpo催化剂,用于该方法的催化剂由元素比如磷&铝的混合氧化物组成并

且如在wo 01/74485 a1中提到的制备。在示意性方法中,通过包括下述步骤的方法制备铝/磷催化剂:通过搅拌将alcl3.6 h2o溶解在0.5n hcl中,添加85%的h3po4而制备清澈溶液,逐滴添加浓nh4oh,将ph调整至约7,以获得沉淀,使沉淀干燥而制备糊状物,使糊状物进一步干燥,以获得白色干燥物料,在高温空气流中处理干燥物料,使固体进行压缩、成粒&过筛,以获得颗粒,所述颗粒包含最终催化剂中分析比例为0.064

±

0.04的铝/磷,使催化剂形成正方形,在捏合机中将催化剂与粘合剂和聚乙酸乙烯酯(pva)粉末混合,缓慢添加蒸馏水&继续捏合物料,从而形成具有与制作面包需要的类似稠度的面团,挤压该面团,以将其转化成面条状,缓慢干燥这些面条直到实现恒重,研磨这些面条&经过筛子,从而将其转化成精细粉末,使粉末通过压片机/造粒机,从而将其转化成正方形,在使用所述正方形催化剂用于反应之前,在氮气气氛下煅烧正方形催化剂。在下面描述的实施例中显示了细节。

21.本发明也可用于产生多组分蒸气混合物,用于彼此在催化反应中反应,用于制备产生二羟基酚类化合物的单烷基醚;蒸气混合物的组分包括具有一个或多个羟基的高沸点芳族化合物,包括但不限于苯酚、愈创木酚、邻苯二酚、对苯二酚、间苯二酚、2-甲基邻苯二酚、4-甲基邻苯二酚、2-甲基对苯二酚、2-氯邻苯二酚和4-氯邻苯二酚;和低沸腾有机化合物,其当在蒸气状态下在存在催化剂的情况下与联苯酚或联苯酚衍生物反应时,产生二羟基酚类化合物的单烷基醚,所述有机化合物包括但不限于脂肪醇、脂环醇、脂肪醚、脂肪酮、脂肪乙二醇、脂族羧酸酯、脂肪烃、脂环烃、芳族烃和水,其每个的沸点是50至200℃。

22.在本发明的一个实施方式中,本发明的方法包括下述的步骤。联苯酚或联苯酚衍生物与脂肪醇或脂环醇混合。脂肪醇或脂环醇可包括但不限于甲醇、乙醇、异丙醇、异丁醇、叔丁醇、正丁醇、异戊醇、戊醇、2-甲基丁-1-醇、新戊醇、3-戊醇、甲基丙基甲醇、甲基丙基异甲醇、叔戊醇、环己醇、环戊醇、环丁醇和环丙醇。可在约40至100℃下,将反应物进料在混合容器中,过滤掉未溶解的组分,分析储料罐中的清澈多组分液体并且通过添加要求的组分将其调整至期望的组成。将多组分液体转移至通过热源加热的预加热器(a)和过热器(b),以从有夹套的容器(c)顶部获得过热混合多组分蒸气。如果一些高沸点化合物从过加热的过程溢出并且冷凝,则将它们从有夹套的容器的底部经“排空高沸点化合物”而去除,从而仅仅允许蒸气进行下一阶段,允许过热混合多组分蒸气通过立式外部加热(有夹套的)部件(c),通过其热油进入入口(12)并且从出口(13)出来,使加热部件加热,以确保完全蒸发混合多组分液体的高沸点组分,确保混合多组分蒸气具有与多组分液体相同的组成。从加热部件(6)的底部排空混合多组分液体的未蒸发部分。

23.在本发明的具体工作实施例中,将邻苯二酚和甲醇进料至4000l容量的不锈钢反应器。邻苯二酚和甲醇之间比例的范围可以是1:20摩尔至1:2摩尔。该比例可更优选地是1:5摩尔。在室温下氮气气氛下进行混合。开始加热,以使温度升高至约50-70℃的温度,直到形成邻苯二酚的甲醇清澈热溶液,邻苯二酚的甲醇热溶液通过预加热器&过热器,以便获得包含邻苯二酚和甲醇的多组分蒸气混合物,其收集自有夹套的柱(c)并且以250l/hr至300l/hr的速度进料通过管反应器催化剂床(d)。多组分混合物通过的速度可取决于该工序中各种装置的尺寸以及管反应器的数量和它们的容量而改变。

24.图解中使用的多管反应器包含146个管,每个管的长度是1000cm至1500cm&直径是72cm。这些尺寸可根据需要而改变。管填充多相铝/磷催化剂。通常使用100kg-500kg如上和实施例中所描述制备的尺寸2mm x 2mm的立方体形的催化剂。通过使热油循环,将管反应器

加热至240-300℃&在整个反应过程中保持在氮气气氛下。在该操作期间,将反应温度保持在240-300℃的范围内,从而在用催化剂的反应期间,使反应物保持为蒸气状态。其后,使蒸气冷却并且在接收器中收集包括愈创木酚、藜芦醚、邻苯二酚和未反应的甲醇冷凝的液体物料。从上述混合物去除甲醇和水。将甲醇回收返回至步骤i并且丢弃水。通过使用薄膜蒸发器(tfe)从产物物料去除愈创木酚&藜芦醚混合物馏分&回收留在tfe中的邻苯二酚的高沸点馏分。

25.可通过分馏实现愈创木酚&藜芦醚的分离。方便地使用1000cm至1500cm的填充柱(d=60-70cm)&在真空下,以获得纯度为约99.75-99.85%的愈创木酚和0.2-0.3%的藜芦醚,产率为50-65%。输送主要由纯度为97-99%的邻苯二酚组成的残留物料,而不用任何蒸馏用于在反应中再回收。

26.每4小时运行中,从反应器(8)底部清除通过连续操作产生的作为高沸点化合物的聚合焦油一次。

27.下面描述了本发明的示意性实施例中。实施例仅仅期望是阐释性的并且决不通过使用的具体反应物和使用具体的反应条件限制本发明的范围。对于本领域技术人员显而易见的该实施例的变型和明显的等同实施例视为在本发明的范围内。

28.实施例1

29.在4000l容量的ss(不锈钢)反应器中,以1:20至1:2摩尔的比例进料邻苯二酚&甲醇。该比例可以是1:10;优选地是1:5并且可在室温下,氮气气氛下进行混合。开始加热,使得温度升高至约50-70℃,直到形成清澈溶液。

30.在包含146个管的多管反应器中,管填充立方体形尺寸为2mm x 2mm的多相alpo催化剂(100kg-500kg),所述催化剂如根据wo 01/74485a1的实施例2和如下面的标题:“催化剂的制备”中描述而制备。

31.每个管的长度是1000cm至1500cm&直径是72cm。管的这种尺寸是示意性的;并且可根据要求而改变。通过使热油循环,将管反应器加热至240-300℃&在整个反应过程中保持在氮气气氛下。

32.如先前描述,使邻苯二酚 甲醇热溶液(如上所制备)通过预加热器&过热器,从而清除任何固体或液体状态的材料。从(c)收集如此形成的蒸气&以250l/hr至300l/hr的速度进料通过管反应器催化剂床d。如下面进一步描述而制备催化剂。

33.在该操作期间,将反应温度保持在240-300℃的范围,从而在用催化剂的反应期间,使反应物保持为蒸气状态。

34.其后,使蒸气冷却并且接着在接收器中收集冷凝的液体物料。该溶液的典型含量如下:50-60%的愈创木酚、1.2%的藜芦醚、40-50%的邻苯二酚以及未反应的甲醇&反应中形成的水。将甲醇&水从上面的混合物中去除。在示意性实施例中通过蒸馏进行甲醇和水的分离。将甲醇循环回到步骤i并且丢弃水。通过使用薄膜蒸发器(tfe)从产物物料去除愈创木酚&藜芦醚混合物馏分&回收留在tfe中的邻苯二酚的高沸点馏分。

35.通过使用1000cm至1500cm填充柱(d=60-70cm)&在真空下分馏,实现愈创木酚&藜芦醚的分离。

36.愈创木酚的纯度是99.75-99.85%&藜芦醚的纯度是0.2-0.3%。产率是50-65%。

37.将主要由邻苯二酚组成的残留物料输送至步骤i,不进行任何蒸馏而用于反应。邻

苯二酚的纯度是97-99%。在每4小时的操作中,从反应器(8)底部清除通过连续操作产生的作为高沸点化合物的聚合焦油一次。

38.催化剂的制备

39.通过搅拌,将59.2g的alcl3.6 h2o溶解在200ml的0.5n hcl(190ml h2o 10ml的37%的hcl)中。随后添加21ml按重量计85%的h3po4。接着,向清澈溶液逐滴添加浓nh4oh(约90ml),将ph调整至约7。随后通过在过滤器上抽吸干燥形成的沉淀,以获得糊状物。接着,在静态干燥器中在120℃下干燥糊状物12小时,以获得白色物料,其接着在高温下空气流中处理,使用下面的时间表:以10

°

/min的速度,从室温至300℃,保持300℃的温度4小时,随后以10

°

/min的速度从300加热至600℃,保持600℃的温度4小时。所得样品的表面积是74

±

5m2/g。接着,使固体进行压缩、成粒&过筛,以获得平均尺寸范围是0.5至1mm的颗粒。通过等离子体光谱测定的最终催化剂中铝/磷的分析比例是0.064

±

0.04。接着,通过使用在文献中提到的标准方法,将催化剂挤出形成2mm x 2mm的立方体形。

40.将175gm的该催化剂与37.5gm的粘合剂(采购自当地供应商的高岭土或膨润土)&37.5gm的聚乙酸乙烯酯(pva)粉末在sigma捏合机中混合。向该混合物缓慢添加210ml的蒸馏水&继续捏合物料,从而形成具有与制作面包需要的类似稠度的面团。接着,将该面团在磨机中挤压,从而将其转化成面条状。使这些面条在100℃的干燥器中缓慢干燥直到实现恒重。干燥需要的总时间是约8小时。干燥产物的重量是240gm。

41.接着,研磨这些面条&通过100网筛,从而将其转化成精细粉末。接着,使该粉末通过压片机/造粒机,以便将其转化成尺寸为2mm x 2mm的正方形。该正方形催化剂具有良好的硬度&强度。在将催化剂用于反应之前,将其在约560℃的温度下氮气气氛下煅烧4小时。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。