1.本发明涉及高分子化合物合成技术领域,特别是涉及一种含氟聚合物及其组合物的制备方法和应用。

背景技术:

2.消费电子产品主要包括智能手机、pc和平板电脑,可穿戴设备、vr等,早已渗透到我们日常生活的方方面面。这些消费电子产品的盖板要有良好的体验感,需要防指纹处理,具有防污防指纹效果。目前,市场上有许多防指纹油涂层产品,但是由于在阳光或者紫外线长时间照射下耐久性不足,防指纹结构遭到破坏,防污防指纹性能消失,表面不爽滑,用户体验感也下降。因此需要在防指纹油中加入抗紫外剂用以提高涂层的抗紫外性能。

3.然而,市面上常见的抗紫外剂与防指纹主剂复配后溶解性不好,复配后体系发白不能形成均一相,导致防指纹主剂变质。

技术实现要素:

4.基于此,本发明的目的在于,提供一种含氟聚合物,其具有高的光稳定性和高的紫外线耐受性的优点。本发明的另一目的在于,提供一种含氟聚合物的制备方法,通过实验优化制备得到一种含氟聚合物。本发明的再一目的在于,提供一种抗uv防指纹组合物,其具优异地耐磨性、防水性能,以及高耐uv性能。本发明还有一目的在于,提供一种抗uv防指纹组合物薄膜的制备方法,根据该方法制备得到的抗uv防指纹薄膜,保持良好的防指纹和耐磨性能的同时,还具有良好的附着力,表现出优异的耐uv性能。

5.一种含氟聚合物的制备方法,步骤如下:在氩气的氛围下,将含氟丙烯酸酯单体、含芳香环的甲基丙烯酸单体、含碳碳双键的异氰酸酯单体、乙烯基硅氧烷单体、引发剂和含氟溶剂投入到反应容器中搅拌反应。

6.优选地,上述搅拌反应条件为:72℃的环境下搅拌反应6小时。

7.优选地,含氟丙烯酸酯单体的通式为ch2=c(-x)

–

c(=o)

–y–z–

rf,其中x表示氢原子、直链或支链烷基、氟原子、氯原子、溴原子、碘原子;y是-o-或

–

nh-;z是c

1-c

10

脂肪族基团;rf是c

1-c6直链或支链氟烷基。

8.优选地,含氟丙烯酸酯单体的质量百分含量为70%-85%。

9.优选地,含芳香环的甲基丙烯酸单体的通式为ch2=cx1c(=o)-o-x2,其中x1是氢原子或甲基,x2是含芳香环的烃基。

10.优选地,含芳香环的甲基丙烯酸单体的质量百分含量为5%-15%。

11.优选地,含碳碳双键的异氰酸酯单体为甲基丙烯酸异氰基乙酯。

12.优选地,含碳碳双键的异氰酸酯单体的质量百分含量为3%-12%。

13.优选地,乙烯基硅氧烷为乙烯基三甲氧基硅烷或乙烯基三乙氧基硅烷。

14.优选地,乙烯基硅氧烷单体的质量百分含量为0.5%-3%。

15.优选地,含氟溶剂为六氟丙烯三聚体、全氟己酮、氢氟醚的一种或二种以上的混合

含氟溶剂。

16.优选地,引发剂为有机过氧化物引发剂或偶氮类引发剂。

17.优选地,引发剂为过氧化苯甲酰、过氧化叔戊酸叔丁基酯,偶氮二异丁腈、偶氮二异戊腈的一种或一种以上的混合物。

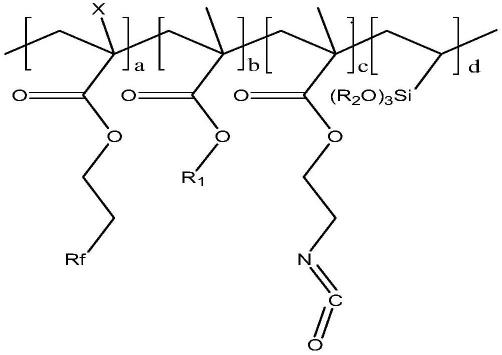

18.由上述方法制备得到的含氟聚合物结构式如下:

[0019][0020]

其中,rf为全氟碳链;r1为芳香环;r2为甲氧基或者乙氧基。

[0021]

优选地,a、b、c、d为大于1的整数,聚合物分子量为5000-20000。

[0022]

一种抗uv防指纹组合物,包含防指纹油主剂和所述含氟聚合物;所述防指纹主剂与所述含氟聚合物均匀混合。

[0023]

优选地,所述防指纹油主剂结构式如下:

[0024][0025]

由上述一种抗uv防指纹组合物制备薄膜的方法,包括步骤如下:

[0026]

(1)在化学强化玻璃的表面蒸镀二氧化硅而形成二氧化硅层;

[0027]

(2)在所述的二氧化硅层上蒸镀所述抗uv防指纹组合物形成uv防指纹组合物层;

[0028]

(3)将步骤(2)得到的镀有二氧化硅层和uv防指纹组合物层的化学强化玻璃置于恒温恒湿环境下固化。

[0029]

优选地,步骤(2)所述的抗uv防指纹组合物层厚度为8~10nm。

[0030]

优选地,步骤(3)中固化条件为:60%湿度及70℃环境下固化2小时。

[0031]

本发明的有益效果在于:

[0032]

(1)选用含氟丙烯酸酯单体制备得到的含氟聚合物,具有高的光稳定性和高的紫外线耐受性的优点。

[0033]

(2)选用上述含氟聚合物制备得到的抗uv防指纹组合物,具优异地耐磨性、疏水疏油性能,以及高耐uv性能。

[0034]

(3)选用上述抗uv防指纹组合物制备得到的抗uv防指纹组合物薄膜,能够保持优

异的防指纹和耐磨性能的同时,具有良好的附着力,表现出优异的耐uv性能。

具体实施方式

[0035]

为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

[0036]

实施例1

[0037]

在氩气的氛围下,在250ml三口烧瓶中加入16g全氟己基乙基甲基丙烯酸酯、2g甲基丙烯酸苄基酯、1.5g甲基丙烯酸异氰基乙酯、0.36乙烯基三甲氧基硅烷、0.14偶氮二异丁腈和80g 3m氢氟醚7200投入到反应容器中,在72℃的环境下搅拌反应6h,得到含氟聚合物1,分子量为10568。

[0038]

将防指纹主剂与含氟聚合物1以3:1的比例混合后得到组合物a。

[0039]

优选地,本实施例采用富士康防指纹油主剂320x作为防指纹主剂。

[0040]

将上述组合物a以真空沉积法蒸镀到化学强化玻璃上。在真空压力小于4

×

10-3

pa下,先利用电子束沉积方法将二氧化硅以10nm厚度沉积到化学强化玻璃上形成二氧化硅膜,再以真空沉积方式在每一片化学强化玻璃上沉积10nm厚度的抗uv防指纹组合物。然后,将附有沉积膜的化学强化玻璃置于60%湿度及70℃环境下2小时进行固化,使其形成表面处理层。

[0041]

实施例2

[0042]

在氩气的氛围下,在250ml三口烧瓶中加入17g全氟己基乙基甲基丙烯酸酯、1.5g甲基丙烯酸苄基酯、1g甲基丙烯酸异氰基乙酯、0.36乙烯基三甲氧基硅烷、0.14偶氮二异丁腈和80g 3m氢氟醚7200投入到反应容器中,在72℃的环境下搅拌反应6h,得到含氟聚合物2,分子量为11532。

[0043]

将防指纹主剂与含氟聚合物2以3:1的比例混合后得到组合物b。

[0044]

优选地,本实施例采用富士康防指纹油主剂320x作为防指纹主剂。

[0045]

将上述组合物b以真空沉积法蒸镀到化学强化玻璃上。制备抗薄膜的步骤与实施例1一致,不再一一赘述。

[0046]

实施例3

[0047]

在氩气的氛围下,在250ml三口烧瓶中加入15g全氟己基乙基甲基丙烯酸酯、2.2g甲基丙烯酸苄基酯、2.4g甲基丙烯酸异氰基乙酯、0.26乙烯基三甲氧基硅烷、0.14g偶氮二异丁腈和80g 3m氢氟醚7200投入到反应容器中,在72℃的环境下搅拌反应6h,得到含氟聚合物3,分子量为13625。

[0048]

将防指纹主剂与含氟聚合物3以3:1的比例混合后得到组合物c。

[0049]

优选地,本实施例采用富士康防指纹油主剂320x作为防指纹主剂。

[0050]

将上述组合物c以真空沉积法蒸镀到化学强化玻璃上。制备薄膜的步骤与实施例1一致,不再一一赘述。

[0051]

实施例4

[0052]

在氩气的氛围下,在250ml三口烧瓶中加入16g全氟己基乙基甲基丙烯酸酯、2g甲基丙烯酸苄基酯、1.2g甲基丙烯酸异氰基乙酯、0.6乙烯基三甲氧基硅烷、0.2g偶氮二异丁腈和80g 3m氢氟醚7200投入到反应容器中,在72℃的环境下搅拌反应6h,得到含氟聚合物

4,分子量为9462。

[0053]

将防指纹主剂与含氟聚合物4以3:1的比例混合后得到组合物d。

[0054]

优选地,本实施例采用富士康防指纹油主剂320x作为防指纹主剂。

[0055]

将上述组合物d以真空沉积法蒸镀到化学强化玻璃上。制备薄膜的步骤与实施例1一致,不再一一赘述。

[0056]

比较例1

[0057]

将防指纹主剂与3m氢氟醚7200以3:1的比例混合后得到组合物e。

[0058]

优选地,本实施例采用富士康防指纹油主剂320x作为防指纹主剂。

[0059]

将上述组合物e以真空沉积法蒸镀到化学强化玻璃上。制备薄膜的步骤与实施例1一致,不再一一赘述。

[0060]

比较例2

[0061]

将7.5g防指纹主剂、0.2g光稳定剂和2.3g 3m氢氟醚7200混合得到组合物f。

[0062]

优选地,本实施例采用富士康防指纹油主剂320x作为防指纹主剂;采用巴斯夫天来稳292作为光稳定剂。

[0063]

将上述组合物f以真空沉积法蒸镀到化学强化玻璃上。制备薄膜的步骤与实施例1一致,不再一一赘述。

[0064]

对上述实施例和比较例制备的薄膜进行疏水疏油性、爽滑性、耐磨损性以及耐uv性能进行测试。

[0065]

疏水疏油性测试:使用接触角测量仪(xhs-caz1,深圳市鑫衡森仪器设备有限公司)测定表面处理层对于水的接触角以及正十六烷的接触角。测试结果如表1所示。

[0066]

爽滑性测试:使用摩擦系数仪(cv-3009,东莞西瓦卡精密仪器有限公司)在以下条件下进行测试:接触面积:20mm

×

20mm;负荷:200g;线速度:200mm/min;行程:35mm。测试结果如表1所示。

[0067]

耐磨损性测试:使用多功能耐磨耗试验机(hg-9600,东莞市华国精密仪器有限公司),以下述条件磨擦后的表面处理层的水接触角进行评价:钢丝绒:bonstar#0000;负荷:1kg/cm2;移动行程:40mm;移动速度:60rpm。每经过来回次数3000次,测定水接触角度(当水接触角度低于100度或20000次摩擦或钢丝绒损毁时终止评鉴)。测试结果如表2所示。

[0068]

耐uv测试:使用紫外光加速老化试验箱(quv-spray)进行老化,老化条件为:每个循环8小时,包括4小时uv光照射(uv-a,340nm,0.63w/m2/nm,60℃)和4小时(50℃)湿气曝光;共计12个循环。老化结束后测定初始水滴角;然后在如下条件下进行耐橡皮擦磨损性测试:橡皮擦:minoan mb006004,6.0mm;荷重:1kg;移动行程:40mm;移动速度:40rpm;来回次数2500次,测定水接触角度(当水接触角度低于100度时终止评鉴)。测试结果如表3所示。

[0069]

表1

[0070]

[0071][0072]

表2

[0073][0074]

表3

[0075][0076]

由表1可以看出,与比较例1-2相比,实施例1-4加入含氟聚合物得到的抗uv防指纹组合物薄膜,可以很好的保持防指纹主剂的疏水疏油性和动摩擦系数。

[0077]

由表2可以看出,与比较例1-2相比,实施例1-4加入含氟聚合物得到的抗uv防指纹组合物薄膜,可以很好的保持防指纹主剂的耐磨损性能。

[0078]

由表3可以看出,与比较例1-2相比,实施例1-4加入含氟聚合物得到的抗uv防指纹组合物薄膜在经过uv照射和湿气曝光后,能够保持良好的疏水疏油性,并且具有良好的附着性能,表现出优异的耐uv性能。

[0079]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,则本发明也意图包含这些改动和变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。