1.本发明涉及半导体生产技术领域,尤其涉及一种晶体生长单晶炉、坩埚及晶体生长方法。

背景技术:

2.磷化铟是重要的化合物半导体材料,目前磷化铟生长单晶的成晶率普遍在30%左右,是制约磷化铟材料快速发展的重要因素。5g时代技术革新带来以磷化铟(inp)、砷化镓(gaas)为代表的第二代半导体材料的蓬勃发展。inp晶体具有饱和电子漂移速度高、抗辐射能力强、导热性好、光电转换效率高等诸多优点,被广泛应用于光通信、高频毫米波器件、光电集成电路和外层空间用太阳能电池等领域。磷化铟半导体材料具有电子极限漂移速度高、耐辐射性能好、导热好的优点,与砷化镓半导体材料相比,它具有击穿电场、热导率、电子平均速度高的特点。此外,目前光通信器件主要采用磷化铟基材料,数码率很高、波长单色性很好的磷化铟基激光器、调制器、探测器及其模块已广泛应用于光网络,从而推动互联网数据信息传输量的飞速发展,不断满足人们对网络向更高速度和更宽带宽方向发展的要求。

3.目前生长磷化铟单晶主要是将籽晶放入氮化硼坩埚籽晶腔内,将多晶料、氮化硼、红磷等放入坩埚体内,然后将其用石英管抽真空后焊接密封,装入单晶炉内升温,将多晶料全部、籽晶上部融化,然后降温使其沿籽晶向上生长,向上过程中超过籽晶腔开始放肩生长,生长4寸磷化铟单晶直径由大约10mm逐步扩大至100mm左右;在放肩过程中由于直径扩大,扩大过程中由于固液界面由很小逐渐扩大,固液界面的形状控制非常困难,当晶体在界面边缘与氮化硼坩埚接触的地方开始形核时,非常容易产生向内生长的孪晶线,当两条孪晶线向晶体内部延伸交汇,交汇处直接产生多晶,导致整个晶体成为多晶。根据实际生产统计,在全部未长成单晶的晶棒中,有80%是由于上述情况造成的,可见解决这个问题对提升成晶率有很大的作用。

4.在原始的生长工艺中,装料使用的石英管和坩埚都需要制定为特定的形状,这就增加了坩埚的制作费用,且原来的小籽晶不利于生长完成后的脱模,脱模过程中晶棒与氮化硼坩埚之间的氧化硼难以溶解,延长了脱模时间;另外在脱模过程中对籽晶腔的损坏数量也比较大,原始工艺炉芯组制作需要将细长石英棒包裹在湿毡中央,石英棒周围制作两根测温热电偶,外边包裹多层湿毡和石英套管,将其制作为和石英管相吻合的形状,制作的工艺极其复杂,制作完成大约需要十天左右的周期,这种工艺制作的炉芯组复杂,在生产过程中极易受到损坏,损坏后基本需要重新制作,无法维护。

技术实现要素:

5.有鉴于此,本发明的目的是提供一种晶体生长单晶炉、坩埚及晶体生长方法,能够降低晶体生长时多晶的产生,提升单晶生长的成晶率。

6.本发明通过以下技术手段解决上述技术问题:

7.一种晶体生长单晶炉,包括压力容器,所述压力容器内设置有加热器,所述加热器包括加热器外壳,所述加热器外壳内部中心位置设置炉芯组;所述炉芯组外套设有加热丝,所述加热丝与加热器外壳之间设置有第一控温组和第二控温组,所述第一控温组和第二控温组沿炉芯组的中心线对称设置;所述第一控温组包括若干个第一热电偶组,所述第二控温组包括若干个第二热电偶组;所述加热器外壳与炉芯组之间设置有氧化铝粉,所述第一热电偶组和第二热电偶组均位于炉芯组的外壁上,所述炉芯组的中部设置有容纳腔,所述炉芯组的端部设置杜热陶瓷纤维毯。

8.进一步,所述炉芯组包括石英棒,所述石英棒外设置有湿毡,所述湿毡外套设有炉膛管,所述石英棒的直径为炉膛管内径的50%-80%。如此,在制备炉芯组时,制备工艺简单,且将石英棒的直径比现有技术的石英棒直径大大增加,使炉体中心热传导更加充分,在生长降温过程中同一水平线上晶体中心温度偏低,优先形成晶核,形成微凸的固液界面,避免了部分在坩埚壁开始形核并开始向内生长的孪晶或多晶,进一步提高晶体生长的成晶率。

9.进一步,所述第一控温组包括第一控温区、第二控温区、第三控温区和第四控温区,所述第一控温区的中央设置有第一控温热电偶,所述第二控温区的中央设置有第二控温热电偶,所述第三控温区的中央设置有第三控温热电偶,所述第四控温区的中央设置有第四控温热电偶,所述第一控温热电偶、第二控温热电偶、第三控温热电偶和第四控温热电偶均设置在炉膛管的外壁上。本发明在炉膛管的外壁一侧设置四个控温区域,能够对炉膛管进行精确控温,提升单晶生长的成晶率和质量。

10.进一步,所述第二控温组包括均位于炉膛管的外壁上的第五控温热电偶、第六控温热电偶、第七控温热电偶、第八控温热电偶和第九控温热电偶,所述第五控温热电偶设置于石英棒位于炉膛管内的端部处的炉膛管外侧,所述第五控温热电偶、第六控温热电偶、第七控温热电偶、第八控温热电偶和第九控温热电偶的相邻两个测温热电偶之间的距离为30mm。本发明在炉膛管的外壁另一侧设置五个测温点,对炉膛管内的容纳腔温度进行精确测温,通过精确的温度控制来提升单晶生长的成晶率和质量。

11.进一步,所述第一控温区内加热丝的间距为150mm,所述第二控温区内加热丝的间距为250mm,所述第三控温区内加热丝的间距为150mm,所述第四控温区内加热丝的间距为150mm。如此,能够达到对各个控温区的温度精确控制。

12.进一步,所述炉膛管外设置有耐高温水泥层,所述加热丝设置于耐高温水泥层内。耐高温水泥层可以对加热丝进行固定,避免加热丝在过程中发生移动。

13.进一步,所述加热器外壳与压力容器之间设置有加热器支架。加热器支架对整个加热器进行稳定的支撑。

14.本发明还公开了一种晶体生长坩埚,所述坩埚应用于上述的晶体生长单晶炉,所述坩埚为氮化硼材料的圆柱形平底坩埚。

15.本发明还公开了利用上述晶体生长单晶炉和坩埚的晶体生长方法,包括以下步骤:

16.s1、将多晶料、籽晶、氧化硼和红磷原料处理好后装入氮化硼平底坩埚;

17.s2、将氮化硼平底坩埚放入石英坩埚内,使用氢氧焰烧结将氮化硼平底坩埚真空密封至石英坩埚内;

18.s3、准备石英棒,将石英棒用硅酸铝的湿毡包裹,然后放入炉膛管,烘烤定形为炉芯组;将炉芯组装入加热器内部,端部空隙使用杜热陶瓷纤维毯填充;

19.s4、对加热器进行升温,通过第一控温热电偶、第二控温热电偶、第三控温热电偶和第四控温热电偶对四个温区进行温度控制,待籽晶熔化,并使第五控温热电偶、第六控温热电偶、第七控温热电偶、第八控温热电偶和第九控温热电偶依次升高温度,然后降温使晶体自下而上生长,固液界面逐渐上移,完成晶体生长完成。

20.进一步,所述炉芯组的烘烤温度为1000-1200℃,所述第一控温热电偶、第二控温热电偶、第三控温热电偶和第四控温热电偶的设置温度为1000-1090℃。加热时,加热到450℃左右氮化硼熔化将晶体包裹液封,1070℃左右多晶料全部融化,使得籽晶上部熔化。

21.本发明的有益效果:

22.1、本发明使用的石英坩埚以及氮化硼坩埚形状简单,尤其是氮化硼坩埚可直接为圆柱形的平底坩埚,其易于制作,简化了制作工艺,相对于异形坩埚降低了制作成本,在运输和使用过程中也不存在易损坏的部位,降低了损坏的概率,从而可以降低成本。

23.2、目前生产磷化铟单晶与砷化镓单晶使用的籽晶都是非常细小的,由大约8mm的籽晶装入异形坩埚的小嘴,熔化部分后降温向上生长,逐渐将直径放大,但是在放大过程中非常容易出现孪晶与多晶,本发明则将籽晶扩大后进行单晶生长,增强了籽晶的引晶作用,且使用本发明的单晶炉和氮化硼坩埚,以及生长方法生长的籽晶与需要生长单晶的尺寸一致,不用经历长时间的放肩生长,大大的降低了直径增大过程中孪晶、多晶的产生,显著提升单晶生长的成晶率。

24.3、通过本发明的单晶生长方法,由于生长的籽晶和生长的目标尺寸一样,生长完成后,整个晶棒都是一个完好的晶体,只需切除晶体尾部杂质富集较高的部位,头部可以将其切割后继续作为下一次单晶生长的籽晶,达到重复利用的效果;如此,本发明相对于现有的工艺,只是前期籽晶占用的成品量较大,但是当规模生产以后,本工艺籽晶几乎没有消耗,降低了生产成本。

25.4、本发明使用的氮化硼坩埚外形简单,生长完成后脱模过程中,能够更好的促进水分子进入坩埚与晶棒的缝隙,促进氮化硼的充分溶解,使脱模更容易,同时也减少了脱模工艺中氮化硼坩埚的损耗。

26.5、本发明在单晶的生长过程中,属于等径生长,由于没有放肩直径扩大的阶段,所以相同重量的投料,本发明生长出的晶棒有效长度更长。

27.6、本发明通过增大石英棒的直径,使炉体中心热传导更加充分,在生长降温过程中同一水平线上晶体中心温度偏低,优先形成晶核,形成微凸的固液界面,避免了部分在坩埚壁开始形核并开始向内生长的孪晶或多晶,提高了晶体生长的成晶率。

28.7、由于本发明的坩埚形状为圆柱体的平底,相对于异形坩埚,多晶料的填装更加容易,对多晶料的切割形状没有太高的要求,进而缩短了选料装料的时间,提升工作效率。

附图说明

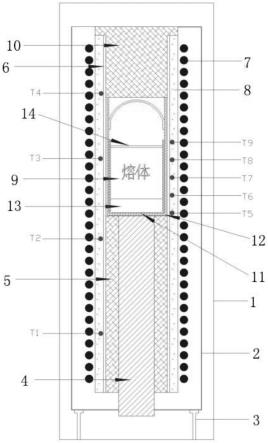

29.图1是本发明一种晶体生长单晶炉及坩埚的结构示意图。

30.其中,压力容器1、加热器外壳2、加热器支架3、石英棒4、湿毡5、炉膛管6、加热丝7、氧化铝粉8、容纳腔9、杜热陶瓷纤维毯10、氮化硼平底坩埚11、石英坩埚12、籽晶13、氧化硼

14;

31.第一控温热电偶t1、第二控温热电偶t2、第三控温热电偶t3和第四控温热电偶t4、第五控温热电偶t5、第六控温热电偶t6、第七控温热电偶t7、第八控温热电偶t8和第九控温热电偶t9。

具体实施方式

32.以下将结合附图对本发明进行详细说明:

33.如图1所示:本实施例的一种晶体生长单晶炉,包括压力容器1,压力容器1内设置有加热器,加热器包括加热器外壳2,加热器外壳2与压力容器1之间安装有加热器支架3,加热器外壳2内部中心位置设置炉芯组,炉芯组包括石英棒4,石英棒4外设置有硅酸铝的湿毡5,湿毡5外套设有炉膛管6,石英棒4的直径为炉膛管6内径的50%-80%均可,本实施例优选为65%;炉芯组外套设有加热丝7,炉膛管6外设置有耐高温水泥层,加热丝7设置于耐高温水泥层内,加热丝7与加热器外壳2之间设置有第一控温组和第二控温组,第一控温组和第二控温组沿炉膛管6的中心线对称设置;第一控温组包括若干个第一热电偶组,第二控温组包括若干个第二热电偶组;加热器外壳2与炉芯组之间设置有氧化铝粉8,第一热电偶组和第二热电偶组均位于炉膛管6的外壁上,炉膛管6的中部设置有容纳腔9,炉膛管6的上端部设置杜热陶瓷纤维毯10。

34.第一控温组包括第一控温区、第二控温区、第三控温区和第四控温区,第一控温区的中央设置有第一控温热电偶t1,第二控温区的中央设置有第二控温热电偶t2,第三控温区的中央设置有第三控温热电偶t3,第四控温区的中央设置有第四控温热电偶t4,第一控温热电偶t1、第二控温热电偶t2、第三控温热电偶t3和第四控温热电偶t4均设置在炉膛管6的外壁上。第二控温组包括均位于炉膛管6的外壁上的第五控温热电偶t5、第六控温热电偶t6、第七控温热电偶t7、第八控温热电偶t8和第九控温热电偶t9,第五控温热电偶t5设置于石英棒4位于炉膛管6内的端部处的炉膛管6外侧,第五控温热电偶t5、第六控温热电偶t6、第七控温热电偶t7、第八控温热电偶t8和第九控温热电偶t9的相邻两个测温热电偶之间的距离为30mm。

35.第一控温区内加热丝7的间距为150mm,第二控温区内加热丝7的间距为250mm,第三控温区内加热丝7的间距为150mm,第四控温区内加热丝7的间距为150mm。

36.本实施例的晶体生长坩埚为圆柱形的氮化硼平底坩埚11。

37.本发明利用上述晶体生长单晶炉和坩埚的晶体生长方法,包括以下步骤:

38.将多晶料、籽晶13、氧化硼和红磷等原料处理好后装入氮化硼平底坩埚11。然后将氮化硼平底坩埚11放入石英坩埚12内,使用氢氧焰烧结将氮化硼平底坩埚11真空密封至石英坩埚12内;准备石英棒4,将石英棒4用硅酸铝的湿毡5包裹,然后放入炉膛管6,利用1000-1200℃的温度烘烤定形为炉芯组;将炉芯组装入加热器内部,端部空隙使用杜热陶瓷纤维毯10填充。然后连接好外部的电路、气路以及水路,炉体安装完成。

39.对加热器进行升温,通过第一控温热电偶t1、第二控温热电偶t2、第三控温热电偶t3和第四控温热电偶t4对四个温区进行温度控制,第一控温热电偶t1、第二控温热电偶t2、第三控温热电偶t3和第四控温热电偶t4的设置温度为1000-1090℃,加热时,加热到450℃左右氮化硼熔化将晶体包裹液封,1070℃左右多晶料全部融化,使得籽晶13上部熔化,待籽

晶13上部部分熔化,并使第五控温热电偶t5、第六控温热电偶t6、第七控温热电偶t7、第八控温热电偶t8和第九控温热电偶t9依次升高温度,然后降温使晶体自下而上生长,固液界面逐渐上移,完成晶体生长完成。

40.生长完成后,降温取出石英坩埚12,开管后放入超声波热水槽中脱出晶棒,然后切割一段完好晶体作为籽晶13,其余部分,检测数据合格后流入下一工序加工为产品,在整个过程中,晶体基本没有损耗。

41.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。