1.本发明属于材料合成领域,具体涉及一种活性氧化铝及其制备方法。

背景技术:

2.活性氧化铝是一种多孔、耐高温的固体材料,因其比表面积大,吸附性能好,具备良好的酸性及热稳定性,在炼油化工中常用作催化剂载体,为活性组分提供支撑。具有较大比表面积的氧化铝载体,可使催化剂容纳更多活性组分从而增强催化性能;较宽的孔道结构可改善反应物、产物进出催化剂的路径,从而提高扩散效率;而孔径分布集中的孔道,则可提高反应选择性,提高目标产物的产率。

3.氧化铝材料在工业中应用广泛,我国科研人员对氧化铝的制备已经有了多年的研究,取得了一系列的成果。目前工业中应用较为广泛的制备方法是从铝盐或铝酸盐中制备,分为酸法和碱法,醇铝制备法在工业中一般用来生产高纯度氧化铝,对制备工艺条件、设备要求很高。李晓云等人,发明了一种由氢氧化铝水热直接制备拟薄水铝石的方法,先将氢氧化铝球磨处理至一定粒度后水热,制备出比表面为205~365m2/g,孔容为0.65~1.5ml/g的拟薄水铝石(公开号cn103466669a);朱晓燕等人,将含铝原料通过拜耳法制成氧化铝,再经过碱溶、电解、酸溶、两次结晶提纯、微波热解、高温热解等工艺过程,制备出高纯氧化铝材料,工艺过程复杂,对设备要求高、能耗高(公开号cn107827135a)。

4.制备氧化铝时,反应物之间是瞬时发生反应迅速成核,因此有必要强化反应物间充分、均匀的接触反应,使得产物成核更加均匀,最终生长得到粒径和孔分布更加集中的氧化铝材料。

5.目前,大部分工艺采用搅拌釜生产,这种搅拌方式具有操作简单、生产成本低等优点,被广泛应用于工业生产中,但由于搅拌的过程中存在着混合速度慢、局部过饱和度低、体系内反应不均匀等缺点,导致初始反应成核不稳定、不均匀。且大型搅拌釜的混合时间在秒级,混合尺度在毫米量级,因此不易达到快速均一混合,同时由于大型搅拌釜的剪切力较小,因此颗粒团聚体较大,造成颗粒团聚体内的物料扩散速度较慢,也给快速反应带来了一定的难题。

技术实现要素:

6.本发明的主要目的在于提供一种活性氧化铝及其制备方法,以克服现有技术中氧化铝粒径以及孔分布不均匀的缺陷。

7.为达到上述目的,本发明提供了一种活性氧化铝的制备方法,包括如下步骤:

8.步骤1,将有机醇铝与有机醇混合均匀,制得溶液i,去离子水为溶液ii;

9.步骤2,使溶液i为分散相,溶液ii为连续相,将分散相通过半球形网格片滴入流动的连续相中,实现两相快速混合;

10.步骤3,将步骤2得到的两相混合物静置,然后过滤、洗涤、干燥、焙烧,得到活性氧化铝。

11.本发明所述的活性氧化铝的制备方法,其中,所述有机醇铝为丁醇铝、仲丁醇铝或叔丁醇铝,所述有机醇为相应于所述有机醇铝的丁醇、仲丁醇或叔丁醇。

12.本发明所述的活性氧化铝的制备方法,其中,所述溶液i中有机醇铝与有机醇的体积比为1:1~20。

13.本发明所述的活性氧化铝的制备方法,其中,分散相滴入连续相的过程在分散器中进行,所述分散器为双层套管结构,内套管为分散相通道,内套管末端连接半球形网格片,所述网格片的孔径为1~500μm,孔间有10~2000μm间距,外管为连续相通道。

14.本发明所述的活性氧化铝的制备方法,其中,所述内套管与外管之间的间距为5mm-50mm,所述分散相滴入所述连续相的方向与所述连续相的流动方向呈一角度,所述角度小于180

°

。

15.本发明所述的活性氧化铝的制备方法,其中,所述溶液i与溶液ii的质量比为1:0.1~10。

16.本发明所述的活性氧化铝的制备方法,其中,所述分散相流速为5-50ml/min,所述连续相流速为5-50ml/min。

17.本发明所述的活性氧化铝的制备方法,其中,所述步骤2两相混合过程在室温~80℃下进行。

18.本发明所述的活性氧化铝的制备方法,其中,所述静置的时间为3min~30min,干燥温度为50~100℃,焙烧温度为300~800℃,焙烧时间为1~6h。

19.为了达到上述目的,本发明还提供了上述的活性氧化铝的制备方法得到的活性氧化铝。

20.本发明的有益效果:

21.(1)本发明制备出的氧化铝材料纯度高,比表面积高,具有介孔-大孔结构,可满足特定催化剂的需求;

22.(2)本发明制备出的氧化铝材料作为催化剂载体使用,较高的比表面积能够负载更多催化剂活性组分,从而提高催化效率;

23.(3)本发明制备出的氧化铝材料具有较均一的孔径,可提高目标产物收率;

24.(4)本发明氧化铝制备工艺采用三维半球形网格片强化混合,有效解决沉淀反应体系传质效率低的问题,工艺流程简单易实现,适合批量生产。

附图说明

25.图1为本发明实施例5、对比例1以及对比例2所得氧化铝材料的孔径分布图。

具体实施方式

26.以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

27.本发明公开了一种活性氧化铝的制备方法,包括如下步骤:

28.步骤1,将有机醇铝与有机醇混合均匀,制得溶液i,去离子水为溶液ii;

29.步骤2,使溶液i为分散相,溶液ii为连续相,将分散相通过半球形网格片滴入流动

的连续相中,实现两相快速混合;

30.步骤3,将步骤2得到的两相混合物静置,然后过滤、洗涤、干燥、焙烧,得到活性氧化铝。

31.本发明采用半球形网格片将一种流体以微小液滴群的形式分散到另外一种流体中,形成均匀分散的混合物。详细而言,本发明通过半球形网格片将分散相分散到微米或亚毫米尺寸,通过在受限空间内减小体系的分散尺度,强化混合、分散与传递,使得反应物间的接触更加充分均匀,提高了传质效率,并且随着分散尺度的降低,微结构设备内流体的可控性得到了加强。

32.其中,本发明以醇铝为铝源,首先将其与相对应的醇混合,制成稳定不易水解的溶液作为反应物分散相,然后通过半球形网格片分散于连续相水中,使两者充分接触反应,水解缩合生成alooh及相对应的醇分子,醇分子向外扩散形成孔道,焙烧除去醇,从而合成得到高纯度、高比表面积的氧化铝材料,半球形网格片的应用可以大幅提高反应物混合效率,精准控制混合比例,从而使材料孔径分布更加均匀,同时使反应更加充分高效,提高产物收率。

33.在一实施方式中,本发明有机醇铝为丁醇铝(正丁醇铝)、仲丁醇铝或叔丁醇铝。有机醇为相应于有机醇铝的丁醇(正丁醇)、仲丁醇或叔丁醇。即,当本发明有机醇铝为丁醇铝(正丁醇铝)时,本发明有机醇为相应于丁醇铝的丁醇,当本发明有机醇铝为仲丁醇铝时,本发明有机醇为相应于仲丁醇铝的仲丁醇,当本发明有机醇铝为叔丁醇铝时,本发明有机醇为相应于叔丁醇铝的叔丁醇。

34.在一实施方式中,本发明溶液i中有机醇铝与有机醇的体积比为1:1~20。

35.在一实施方式中,本发明分散相滴入连续相的过程在分散器中进行,所述分散器为双层套管结构,内套管为分散相通道,内套管末端连接半球形网格片,所述网格片的孔径为1~500μm,孔间有10~2000μm间距,外管为连续相通道。分散相通过半球形网格片进入连续相中,在连续相的流动剪切作用下,实现分散相和连续相的快速、均匀混合。在另一实施方式中,本发明半球形网格片由金属或其他合成材料制成。

36.在一实施方式中,内套管与外管之间的间距为5mm-50mm,所述分散相滴入所述连续相的方向与所述连续相的流动方向呈一角度,所述角度小于180

°

,例如为90

°

,45

°

等。

37.为达到错流剪切的分散效果,分散相滴入连续相的方向与连续相流动方向需形成一定切角,由此特别设计了三维分散器。详细而言,本发明分散相通过半球形网格片进入连续相中,由此进入连续相的分散相具有不同的流动方向,同时高效利用连续相流体错流剪切作用,使铝元素被均匀分散,在毫秒级时间内与水实现快速、充分混合,提高了体系传质效率,有效解决沉淀反应体系传质效率低的问题,有利于得到粒径高度均匀的氧化铝材料,并且反应物只采用铝源和纯水,不引入杂质离子,不另外加入模版剂,从而制备出高纯度、高比表面积、粒径均一、孔径分布窄的高活性氧化铝。

38.本发明中所采用的分散技术是以具有微米级小孔的结构元件为核心,在微米级受限空间内通过减小体系的分散尺度强化混合、分散与传递,提高过程的可控性和效率。随着分散尺度的降低,流体的可控性得到了加强,同时在微米或亚毫米量级下设备内存留的原料和内部积蓄的能量都显著减小,应用于化工过程中有助于其高效、安全、绿色、可控地进行。

39.在一实施方式中,溶液i与溶液ii的质量比为1:0.1~10;分散相流速为5-50ml/min,连续相流速为5-50ml/min。在另一实施方式中,步骤2两相混合过程在室温~80℃下进行。

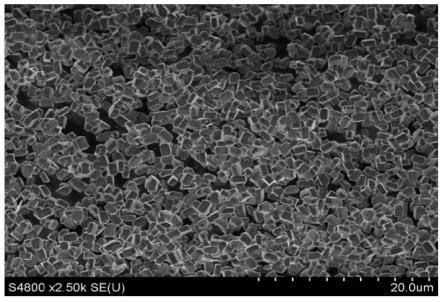

40.本发明对步骤2两相混合物进行静置、过滤、洗涤、干燥、焙烧过程不作特别限定,本领域常规方法即可。在一实施方式中,静置的时间为3min~30min,干燥温度为50~100℃,焙烧温度为300~800℃,焙烧时间为1~6h。

41.本发明由上述方法得到的活性氧化铝纯度高、比表面积高、孔径均一。氧化铝材料纯度高,适合对催化剂载体杂质含量要求较苛刻的反应过程,例如重整催化剂;高比表面积有助于催化剂容纳更多活性组分,增强催化剂的活性,提升催化效率;均一的孔径可提高反应选择性,允许特定大小的分子通过孔道,接触活性组分反应,从而提高目标产物的收率。

42.为了更好的理解本发明,下面结合具体实施例进一步阐明本发明的技术方案,本发明的内容包括但不限于下面的实施例。

43.实施例1

44.首先在烧杯中将100ml丁醇和5ml丁醇铝搅拌混合均匀,为溶液i,将500μm孔径的三维半球形网格片分散器置于室温下,反应器的分散相入口和连续相入口分别通过流量计,接入溶液i和200ml纯水,反应器出口用空锥形瓶接收产物。调节溶液i流量为50ml/min,纯水流量为5ml/min,通过三维分散器,在反应器出口接收产物,反应完成后静置20min。将产物进行抽滤,抽滤得到的产物放入100℃烘箱中,烘干6h,得白色粉末,将此粉末置于马弗炉中300℃高温煅烧6h,得到的产物即为目标氧化铝材料,比表面积466m2/g,孔径分布范围在2-40nm。

45.实施例2

46.首先在烧杯中将50ml叔丁醇和50ml叔丁醇铝搅拌混合均匀,为溶液i,将孔径为200μm的三维半球形网格片分散器置入60℃水浴中,反应器的分散相入口和连续相入口分别通过流量计,接入溶液i和200ml纯水,反应器出口接空锥形瓶接收产物。调节溶液i流量为5ml/min,纯水流量为50ml/min,通过三维分散器,在反应器出口接收产物,反应完成后静置5min。将产物进行抽滤,抽滤得到的产物放入60℃烘箱中,烘干12h,得白色粉末,将此粉末置于马弗炉中550℃高温煅烧3h,得到的产物即为目标氧化铝材料,比表面积427m2/g,孔径分布范围在2-40nm。

47.实施例3

48.首先在烧杯中将100ml丁醇和50ml丁醇铝搅拌混合均匀,为溶液i,将孔径为80μm的三维半球形网格片分散器置入60℃水浴中,反应器的分散相入口和连续相入口分别通过流量计,接入溶液i和200ml纯水,反应器出口接空锥形瓶接收产物。调节溶液i流量为20ml/min,纯水流量为20ml/min,通过三维分散器,在反应器出口接收产物,反应完成后静置5min。将产物进行抽滤,抽滤得到的产物放入60℃烘箱中,烘干12h,得白色粉末,将此粉末置于马弗炉中550℃高温煅烧3h,得到的产物即为目标氧化铝材料,比表面积478m2/g,孔径分布范围在5-40nm。

49.实施例4

50.首先在烧杯中将50ml仲丁醇和25ml仲丁醇铝搅拌混合均匀,为溶液i,将孔径为20μm的三维半球形网格片分散器置入60℃水浴中,反应器的分散相入口和连续相入口分别通

过流量计,接入溶液i和200ml纯水,反应器出口接空锥形瓶接收产物。调节溶液i流量为10ml/min,纯水流量为20ml/min,通过三维分散器,在反应器出口接收产物,反应完成后静置5min。将产物进行抽滤,抽滤得到的产物放入60℃烘箱中,烘干12h,得白色粉末,将此粉末置于马弗炉中550℃高温煅烧3h,得到的产物即为目标氧化铝材料,比表面积435m2/g,孔径分布范围在2-20nm。

51.实施例5

52.首先在烧杯中将50ml仲丁醇和50ml仲丁醇铝搅拌混合均匀,为溶液i,将孔径为1μm的三维半球形网格片分散器置入80℃水浴中,反应器的分散相入口和连续相入口分别通过流量计,接入溶液i和200ml纯水,反应器出口接空锥形瓶接收产物。调节溶液i流量为10ml/min,纯水流量为10ml/min,通过三维分散器,在反应器出口接收产物,反应完成后静置3min。将产物进行抽滤,抽滤得到的产物放入50℃烘箱中,烘干12h,得白色粉末,将此粉末置于马弗炉中800℃高温煅烧1h,得到的产物即为目标氧化铝材料,比表面积512m2/g,孔径分布范围在5-20nm。

53.对比例1:

54.首先在烧杯中将50ml仲丁醇和50ml仲丁醇铝搅拌混合均匀,为溶液i,用移液管将溶液i逐滴加入200ml纯水中,滴加完成后静置3min,再将产物进行抽滤,抽滤得到的产物放入50℃烘箱中,烘干12h,得白色粉末,将此粉末置于马弗炉中800℃高温煅烧1h,得到的产物即为目标氧化铝材料,比表面积422m2/g,孔径分布范围在5-60nm。

55.对比例2:

56.首先在烧杯中将50ml仲丁醇和50ml仲丁醇铝搅拌混合均匀,为溶液i,将膜孔径为1μm的二维平面膜分散器置入80℃水浴中,分散相与连续相流股间相互平行,接入溶液i和200ml纯水,反应器出口接空锥形瓶接收产物。调节溶液i流量为10ml/min,纯水流量为10ml/min,在反应器出口接收产物,反应完成后静置3min。将产物进行抽滤,抽滤得到的产物放入50℃烘箱中,烘干12h,得白色粉末,将此粉末置于马弗炉中800℃高温煅烧1h,得到的产物即为目标氧化铝材料,比表面积435m2/g,孔径分布范围在5-60nm。

57.图1为本发明实施例5、对比例1以及对比例2所得氧化铝材料的孔径分布图,由图1所示,采用三维半球形网格片分散器制备出的产物孔径分布更窄

58.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。