基于pvc保护膜的载具组装系统及工艺

技术领域

1.本发明涉及基于pvc保护膜的载具组装系统及工艺。

背景技术:

2.pvc吹塑成型设备简单,所生产的薄膜品种更换灵活,更适合通用收缩包装材料的加工生产,但是其扩展性差。cn201610057949.4一种金属化热收缩膜吹塑成型制备方法,虽然提供一种pvc薄膜吹塑方法,但是,其自动化程度低,无法满足,混料,挤压,吹塑等方式自动化成形。而且后期包装无法实现对接。

技术实现要素:

3.本发明所要解决的技术问题总的来说是提供一种基于pvc保护膜的载具组装系统及工艺。

4.为解决上述问题,本发明所采取的技术方案是:

5.一种基于pvc保护膜的载具组装系统,包括传送带组,用于工件的传送并衔接各个工序装置;

6.模具载具,设置在传送带组前段,用于承载pvc成形模具;

7.pvc铺设组件,用于向模具载具上的pvc成形模具内腔中送入pvc薄膜组件并吹塑成形为pvc制品;

8.附件组装组件,用于输送存储pvc成形制品的包装容器,并至少在包装容器内成形pvc薄膜;

9.附件上料组件,将包装容器放置到传送带组中段,并将pvc制品放置到包装容器中;

10.整体组装组件,设置在传送带组后段,并对包装容器加盖,并进行存储。

11.作为上述技术方案的进一步改进:

12.整体组装组件包括设置在传送带组后段的整理工位两侧的外包装立柱架及整机移动机械手;

13.在外包装立柱架上设置有取料负压泵,取料负压泵连接有负压吸嘴部,在外包装立柱架上设置有机械手操控的取料机座;

14.在负压吸嘴部行程一端设置有放置有空载的取料托盘件的托载载具,在负压吸嘴部行走一端下方设置有码放机械手载台,在整机移动机械手端部设置有扣盖上料机械手,在整理工位上方设置有取出组件机械手,在取出组件机械手端部设置有取出机械手指;

15.在整理工位侧部分别设置有上升支撑架及辅助夹持机械手,在辅助夹持机械手端部活动有抱合半弧板座,在上升支撑架端部设置有夹持对合手臂。

16.模具载具,包括设置在传送带组上的模具固定座;在模具固定座上端具有模具定位台阶,在模具定位台阶中心有模具卡口,在模具固定座侧部活动有模具电磁侧扶块;

17.pvc铺设组件,包括机架组件;在机架组件上设置有行走导向轨道,在行走导向轨

道上设置有行走导向座,在行走导向座一侧设置有行程开关,在行走导向座上设置有带搅拌料箱,带搅拌料箱通过挤出n型通道连通有挤压混合部,在挤压混合部下端连通有pvc挤出口,在带搅拌料箱上设置有辅料填料通道;在pvc挤出口另一侧设置有出料剪切部;

18.在行走导向座上机械手操控有下底座体,在下底座体端部设置有与带搅拌料箱连通的下进口管路,在下底座体上由机械手操控的夹取制品机械手;

19.在带搅拌料箱上连接有加热器,挤压混合部连接有抽气管路。

20.在机架组件输出侧分别设置有位于传送带组上方的吹塑旋转机头及下压机头部;

21.在吹塑旋转机头上竖直表面上设置有倾斜行走轨道,在倾斜行走轨道上行走有吹塑基座,在吹塑基座上设置有吹塑机头,在吹塑机头下端设置有吹塑端头嘴;

22.在下压机头部下端设置有辅助压块及剪切部。

23.传送带组包括条带式的传送条带;在传送条带上设置有若干横向调节组件;横向调节组件包括在传送条带下方横向设置的手动螺杆调整组及横向设置的导轨,在导轨上同轴设置有与手动螺杆调整组连接的第一托座与第二托座;

24.第一托座与第二托座分别包括在导轨上行走的下横向滑座,在下横向滑座上设置有连接座体;

25.在连接座体上设置有与手动螺杆调整组连接的离合丝母座,若干横向调节组件通过中间联动带联动传动;

26.在导轨两端设置有固定支座,在第一托座及第二托座与对应的固定支座之间设置顶杆;

27.在传送条带之间的间隙处设置有升降行程机架,在升降行程机架上摆动设置有弹簧复位卡位拨手,在弹簧复位卡位拨手顶部设置有接触滚轮,用于与模具载具下表面接触。

28.附件组装组件包括在传送带组中段一侧的pvc薄膜机座;在pvc薄膜机座上设置有pvc薄膜卷,在pvc薄膜卷下方设置有升降涨紧机架,在升降涨紧机架上设置有导轮下送组件,在导轮下送组件下方设置有静电吸附下牵引机械手,在静电吸附下牵引机械手,在静电吸附下牵引机械手一侧设置有涨紧活动手臂;

29.在静电吸附下牵引机械手下方横向有配件输出轨道,在配件输出轨道输出端设置有连续的配件托盘件,在配件输出轨道上方设置有位于静电吸附下牵引机械手下方的曲轴连杆驱动机构,曲轴连杆驱动机构连接有下切断闸刀,用于下切断配件托盘件为单件;

30.在配件输出轨道两侧分别设置有侧部导向辊及挡料横向槽轨,在下切断闸刀后侧设置有挡料侧传送组,挡料侧传送组连接有挡料侧板,在下切断闸刀两侧分别设置有夹持第一机械手及夹持第二机械手,用于夹持配件托盘件,在配件输出轨道上方设置有由机械手操控的弹性升降海绵压板及抽真空负压组件,在配件输出轨道上铺设有用于承载配件托盘件的辅助下垫板;

31.在配件输出轨道上,沿输出方向依次分布弹性升降海绵压板及抽真空负压组件、挡料侧板、下切断闸刀、夹持第一机械手及夹持第二机械手;

32.附件上料组件包括在传送带组中段上方设置有夹持机械手臂,在夹持机械手臂下端设置有移动托盘机械手及制品移转机械手。

33.一种基于pvc保护膜的载具组装工艺,执行以下步骤,借助于传送带组;

34.步骤一,调整传送带组;首先,脱开离合丝母座,在第一托座及第二托座与对应的

固定支座之间设置顶杆,从而调整第一托座及第二托座在下横向滑座上位置;然后,连接离合丝母座,启动手动螺杆调整组,调整传送带组的水平位置,从而进行纠偏皮带;其次,当模具载具前端面与接触滚轮接触后,弹簧复位卡位拨手摆动角度,发生信号且停止传送;再次,当模具载具前行与接触滚轮分离后,弹簧复位卡位拨手在弹簧作用下复位;

35.步骤二,首先,将pvc成形模具放置到模具定位台阶上,通过模具卡口进行孔定位,并被模具电磁侧扶块夹持;然后,pvc成形模具内腔根据所需吹塑制品仿形;其次,将模具固定座安装到传送带组上;

36.步骤三,通过pvc铺设组件向模具载具上的pvc成形模具内腔中送入pvc薄膜组件并吹塑成形为pvc制品;

37.步骤四,附件组装组件输送存储pvc成形制品的包装容器,并在包装容器内成形pvc薄膜;

38.步骤五,附件上料组件将包装容器放置到传送带组中段,并将pvc制品放置到包装容器中;

39.步骤六,整体组装组件对包装容器加盖,并进行存储;

40.在步骤六中,首先,辅助夹持机械手操控抱合半弧板座定位pvc制品;然后,夹持对合手臂承接pvc制品并通过上升支撑架上升离开传送带组;其次,负压吸嘴部将取料托盘件送到码放机械手载台上;再次,取出机械手指将配件托盘件送到取料托盘件上;之后,扣盖上料机械手在取料托盘件扣盖;再后,码放机械手载台将扣盖后的取料托盘件输出到下一工位。

41.作为上述技术方案的进一步改进:

42.在步骤三中,首先,模具固定座移动到pvc铺设组件;然后,下进口管路进入到流体原料存储部中,流体原料送入到带搅拌料箱中,在带搅拌料箱对原料进行混合搅拌,通过加热器进行加热,通过抽气管路对带搅拌料箱和/或挤压混合部抽气,避免原料产生气泡,且通过辅料填料通道向带搅拌料箱中添加固体或液态辅料;其次,带搅拌料箱的混合原料通过挤压混合部的pvc挤出口输出挤出的pvc薄膜到pvc成形模具内腔中;再次,出料剪切部将输出的pvc薄膜料头剪切;之后,通过吹塑旋转机头旋转并通过驱动部驱动吹塑基座沿着倾斜行走轨道斜向升降到pvc成形模具内腔上方,吹塑旋转机头带动吹塑端头嘴下行进入pvc薄膜中,辅助压块辅助下压pvc薄膜上部,进行吹塑并定型为所需制品;其后,剪切部进入剪切料头;往后,打开模具载具,模具电磁侧扶块磁力带动pvc成形模具侧向打开,夹取制品机械手将定型pvc制品取出并放置到传送带组上;之后,夹取制品机械手再将模具载具取出。

43.在步骤四中,首先,配件输出轨道输送连续的配件托盘件输出到达预包装工位,并与挡料侧板背面定位,从而确定纵向位置;然后,在预包装工位,pvc薄膜机座向下输出pvc薄膜卷,导轮下送组件带静电或负压旋转吸附pvc薄膜下行;其次,静电吸附下牵引机械手与涨紧活动手臂吸附下输出pvc薄膜间歇性下拉到前行的配件托盘件上表面上,并弹性升降海绵压板下压,并通过抽真空负压组件吸附到配件托盘件上表面上;再次,曲轴连杆驱动机构驱动下切断闸刀下降切断为单件的配件托盘件;之后,夹持第一机械手及夹持第二机械手夹持配件托盘件离开导轮下送组件上。

44.在步骤五中,移动托盘机械手将夹持第一机械手及夹持第二机械手夹持的配件托盘件送到传送带组上;制品移转机械手将pvc制品放置到配件托盘件中。

45.本发明实现了pvc制品例如儿童玩具,包括儿童球,儿童圆盘或容器等,实现了自动原料送入,搅拌,挤出,吹塑,从而可以形成特定形状的制品,其外形可以复合其他材料,从而省去了模具分离步骤,相比于传统,本发明实现了制品包装品的连续输入,可以金属制品或木制品或其他制品,为了避免制品内腔划伤pvc制品,方便后期清理内腔,可以在其内腔中敷设薄膜抽真空实现贴合,在pvc薄膜上可以带有图案,从而更加美观。本发明设计合理、成本低廉、结实耐用、安全可靠、操作简单、省时省力、节约资金、结构紧凑且使用方便。

46.本发明进一步通过将包装品自动码垛到外包装盘或包装箱体中,自动扣盖,从而实现全程自动化。

附图说明

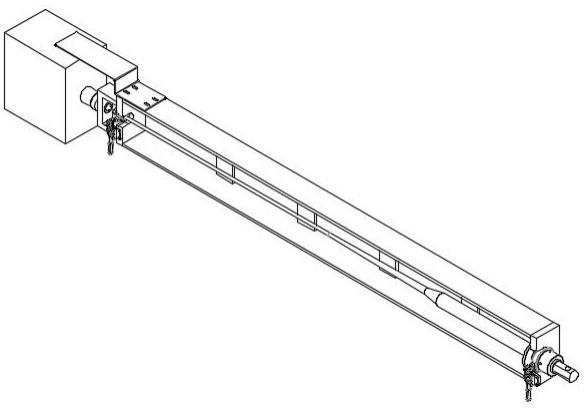

47.图1是本发明的整机使用结构示意图。

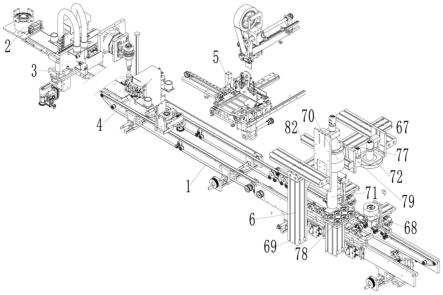

48.图2是本发明的模具载具结构示意图。

49.图3是本发明的pvc铺设组件结构示意图。

50.图4是本发明的pvc铺设组件局部结构示意图。

51.图5是本发明的传送带组的使用结构示意图。

52.图6是本发明的附件组装组件的结构示意图。

53.图7是本发明的附件上料组件的结构示意图。

54.图8是本发明的整体组装组件的结构示意图。

55.其中:1、传送带组;2、模具载具;3、pvc铺设组件;4、附件上料组件;5、附件组装组件;6、整体组装组件;7、模具固定座;8、模具电磁侧扶块;9、模具卡口;10、模具定位台阶;11、行走导向轨道;12、机架组件;13、行走导向座;14、行程开关;15、带搅拌料箱;16、挤压混合部;17、挤出n型通道;18、辅料填料通道;19、下底座体;20、下进口管路;21、夹取制品机械手;22、出料剪切部;23、pvc挤出口;24、加热器;25、抽气管路;26、传送条带;27、横向调节组件;28、手动螺杆调整组;29、第一托座;30、第二托座;31、离合丝母座;32、中间联动带;33、下横向滑座;34、连接座体;35、升降行程机架;36、弹簧复位卡位拨手;37、接触滚轮;38、下压机头部;39、辅助压块;40、剪切部;41、吹塑旋转机头;42、倾斜行走轨道;43、吹塑基座;44、吹塑机头;45、吹塑端头嘴;46、pvc薄膜机座;47、pvc薄膜卷;48、升降涨紧机架;49、导轮下送组件;50、静电吸附下牵引机械手;51、涨紧活动手臂;52、配件输出轨道;53、配件托盘件;54、下切断闸刀;55、曲轴连杆驱动机构;56、侧部导向辊;57、挡料横向槽轨;58、挡料侧传送组;59、挡料侧板;60、抽真空负压组件;61、夹持第一机械手;62、夹持第二机械手;63、弹性升降海绵压板;64、夹持机械手臂;65、移动托盘机械手;66、制品移转机械手;67、整机移动机械手;68、码放机械手载台;69、外包装立柱架;70、取料负压泵;71、负压吸嘴部;72、扣盖上料机械手;73、上升支撑架;74、辅助夹持机械手;75、抱合半弧板座;76、夹持对合手臂;77、取料机座;78、取料托盘件;79、取出机械手指;80、整理工位;81、辅助下垫板;82、取出组件机械手。

具体实施方式

56.如图1-8所示,本实施例的基于pvc保护膜的载具组装系统,包括传送带组1,用于工件的传送并衔接各个工序装置;传送带可以是条带,可以是多组。为了表示清楚定义前中

后三段问题,本发明省略了基本机架部件,轴承,螺栓等常规件。

57.模具载具2,设置在传送带组1前段,用于承载pvc成形模具,模具外表面具有铁板,便于电磁铁吸附开合;

58.pvc铺设组件3,用于向模具载具2上的pvc成形模具内腔中送入pvc薄膜组件并吹塑成形为pvc制品等常规件;

59.附件组装组件5,用于输送存储pvc成形制品的包装容器,并至少在包装容器内成形pvc薄膜;其采用真空吸附。

60.附件上料组件4,将包装容器放置到传送带组1中段,并将pvc制品放置到包装容器中;模拟人手进行存放。

61.整体组装组件6,设置在传送带组1后段,并对包装容器加盖,并进行存储。实现了包装品进行整齐码垛。

62.整体组装组件6包括设置在传送带组1后段的整理工位80两侧的外包装立柱架69及整机移动机械手67;从而进行机械手操作。

63.作为吸附式机械手,在外包装立柱架69上设置有取料负压泵70,取料负压泵70连接有负压吸嘴部71,在外包装立柱架69上设置有机械手操控的取料机座77;其也可以采用其他方式的机械手。

64.在负压吸嘴部71行程一端设置有放置有空载的取料托盘件78的托载载具,在负压吸嘴部71行走一端下方设置有码放机械手载台68,在整机移动机械手67端部设置有扣盖上料机械手72,在整理工位80上方设置有取出组件机械手82,在取出组件机械手82端部设置有取出机械手指79;通过本实施例的手段,实现了自动组装连接。

65.在整理工位80侧部分别设置有上升支撑架73及辅助夹持机械手74,在辅助夹持机械手74端部活动有抱合半弧板座75,在上升支撑架73端部设置有夹持对合手臂76,本实施例实现了夹持,码垛等动作。

66.其中,模具载具2,包括设置在传送带组1上的模具固定座7;在模具固定座7上端具有模具定位台阶10,在模具定位台阶10中心有模具卡口9,在模具固定座7侧部活动有模具电磁侧扶块8;其可以实现定位,并通过侧扶块实现夹持固定。

67.pvc铺设组件3,包括机架组件12;在机架组件12上设置有行走导向轨道11,在行走导向轨道11上设置有行走导向座13,在行走导向座13一侧设置有行程开关14,在行走导向座13上设置有带搅拌料箱15,带搅拌料箱15通过挤出n型通道17连通有挤压混合部16,在挤压混合部16下端连通有pvc挤出口23,在带搅拌料箱15上设置有辅料填料通道18;在pvc挤出口23另一侧设置有出料剪切部22;本发明实现了行走实现多工位逐个挤塑操作。通过开关实现卡位定位,实现快速吹塑加热等工艺操作。

68.在行走导向座13上机械手操控有下底座体19,在下底座体19端部设置有与带搅拌料箱15连通的下进口管路20,在下底座体19上由机械手操控的夹取制品机械手21;实现了管路输出及夹持移动。

69.在带搅拌料箱15上连接有加热器24,挤压混合部16连接有抽气管路25,实现加热,抽气避免或减少气泡的产生。

70.在机架组件12输出侧分别设置有位于传送带组1上方的吹塑旋转机头41及下压机头部38;

71.在吹塑旋转机头41上竖直表面上设置有倾斜行走轨道42,在倾斜行走轨道42上行走有吹塑基座43,在吹塑基座43上设置有吹塑机头44,在吹塑机头44下端设置有吹塑端头嘴45;

72.在下压机头部38下端设置有辅助压块39及剪切部40。通过吹塑实现成形,通过压块实现顶部成形,并剪切端头,其自动化程度高。

73.传送带组1包括条带式的传送条带26;在传送条带26上设置有若干横向调节组件27;横向调节组件27包括在传送条带26下方横向设置的手动螺杆调整组28及横向设置的导轨,在导轨上同轴设置有与手动螺杆调整组28连接的第一托座29与第二托座30;

74.第一托座29与第二托座30分别包括在导轨上行走的下横向滑座33,在下横向滑座33上设置有连接座体34;

75.在连接座体34上设置有与手动螺杆调整组28连接的离合丝母座31,若干横向调节组件27通过中间联动带32联动传动;

76.在导轨两端设置有固定支座,在第一托座29及第二托座30与对应的固定支座之间设置顶杆;本发明实现了条带的单个或两个同时移动与纠偏。

77.在传送条带26之间的间隙处设置有升降行程机架35,在升降行程机架35上摆动设置有弹簧复位卡位拨手36,在弹簧复位卡位拨手36顶部设置有接触滚轮37,用于与模具载具2下表面接触。实现了卡位与信号传递。

78.附件组装组件5包括在传送带组1中段一侧的pvc薄膜机座46;在pvc薄膜机座46上设置有pvc薄膜卷47,在pvc薄膜卷47下方设置有升降涨紧机架48,在升降涨紧机架48上设置有导轮下送组件49,在导轮下送组件49下方设置有静电吸附下牵引机械手50,在静电吸附下牵引机械手50,在静电吸附下牵引机械手50一侧设置有涨紧活动手臂51;

79.在静电吸附下牵引机械手50下方横向有配件输出轨道52,在配件输出轨道52输出端设置有连续的配件托盘件53,在配件输出轨道52上方设置有位于静电吸附下牵引机械手50下方的曲轴连杆驱动机构55,曲轴连杆驱动机构55连接有下切断闸刀54,用于下切断配件托盘件53为单件;

80.在配件输出轨道52两侧分别设置有侧部导向辊56及挡料横向槽轨57,在下切断闸刀54后侧设置有挡料侧传送组58,挡料侧传送组58连接有挡料侧板59,在下切断闸刀54两侧分别设置有夹持第一机械手61及夹持第二机械手62,用于夹持配件托盘件53,在配件输出轨道52上方设置有由机械手操控的弹性升降海绵压板63及抽真空负压组件60,在配件输出轨道52上铺设有用于承载配件托盘件53的辅助下垫板81;本发明实现了薄膜的向下送出,联系不断的输出,模拟人手不断牵拉膜卷输出薄膜。

81.在配件输出轨道52上,沿输出方向依次分布弹性升降海绵压板63及抽真空负压组件60、挡料侧板59、下切断闸刀54、夹持第一机械手61及夹持第二机械手62;

82.附件上料组件4包括在传送带组1中段上方设置有夹持机械手臂64,在夹持机械手臂64下端设置有移动托盘机械手65及制品移转机械手66。本发明通过多个机械手联系操控,实现了将制品的扣合,当然,放置pvc制品的包装盒可以在封盖前增加顶部包装。

83.本实施例的基于pvc保护膜的载具组装工艺,执行以下步骤,借助于传送带组1;

84.步骤一,调整传送带组1;首先,脱开离合丝母座31,在第一托座29及第二托座30与对应的固定支座之间设置顶杆,从而调整第一托座29及第二托座30在下横向滑座33上位

置;然后,连接离合丝母座31,启动手动螺杆调整组28,调整传送带组1的水平位置,从而进行纠偏皮带;其次,当模具载具2前端面与接触滚轮37接触后,弹簧复位卡位拨手36摆动角度,发生信号且停止传送;再次,当模具载具2前行与接触滚轮37分离后,弹簧复位卡位拨手36在弹簧作用下复位;

85.步骤二,首先,将pvc成形模具放置到模具定位台阶10上,通过模具卡口9进行孔定位,并被模具电磁侧扶块8夹持;然后,pvc成形模具内腔根据所需吹塑制品仿形;其次,将模具固定座7安装到传送带组1上;

86.步骤三,通过pvc铺设组件3向模具载具2上的pvc成形模具内腔中送入pvc薄膜组件并吹塑成形为pvc制品;

87.步骤四,附件组装组件5输送存储pvc成形制品的包装容器,并在包装容器内成形pvc薄膜;

88.步骤五,附件上料组件4将包装容器放置到传送带组1中段,并将pvc制品放置到包装容器中;

89.步骤六,整体组装组件6对包装容器加盖,并进行存储;

90.在步骤六中,首先,辅助夹持机械手74操控抱合半弧板座75定位pvc制品;然后,夹持对合手臂76承接pvc制品并通过上升支撑架73上升离开传送带组1;其次,负压吸嘴部71将取料托盘件78送到码放机械手载台68上;再次,取出机械手指79将配件托盘件53送到取料托盘件78上;之后,扣盖上料机械手72在取料托盘件78扣盖;再后,码放机械手载台68将扣盖后的取料托盘件78输出到下一工位。

91.在步骤三中,首先,模具固定座7移动到pvc铺设组件3;然后,下进口管路20进入到流体原料存储部中,流体原料送入到带搅拌料箱15中,在带搅拌料箱15对原料进行混合搅拌,通过加热器24进行加热,通过抽气管路25对带搅拌料箱15和/或挤压混合部16抽气,避免原料产生气泡,且通过辅料填料通道18向带搅拌料箱15中添加固体或液态辅料;其次,带搅拌料箱15的混合原料通过挤压混合部16的pvc挤出口23输出挤出的pvc薄膜到pvc成形模具内腔中;再次,出料剪切部22将输出的pvc薄膜料头剪切;之后,通过吹塑旋转机头41旋转并通过驱动部驱动吹塑基座43沿着倾斜行走轨道42斜向升降到pvc成形模具内腔上方,吹塑旋转机头41带动吹塑端头嘴45下行进入pvc薄膜中,辅助压块39辅助下压pvc薄膜上部,进行吹塑并定型为所需制品;其后,剪切部40进入剪切料头;往后,打开模具载具2,模具电磁侧扶块8磁力带动pvc成形模具侧向打开,夹取制品机械手21将定型pvc制品取出并放置到传送带组1上;之后,夹取制品机械手21再将模具载具2取出。

92.在步骤四中,首先,配件输出轨道52输送连续的配件托盘件53输出到达预包装工位,并与挡料侧板59背面定位,从而确定纵向位置;然后,在预包装工位,pvc薄膜机座46向下输出pvc薄膜卷47,导轮下送组件49带静电或负压旋转吸附pvc薄膜下行;其次,静电吸附下牵引机械手50与涨紧活动手臂51吸附下输出pvc薄膜间歇性下拉到前行的配件托盘件53上表面上,并弹性升降海绵压板63下压,并通过抽真空负压组件60吸附到配件托盘件53上表面上;再次,曲轴连杆驱动机构55驱动下切断闸刀54下降切断为单件的配件托盘件53;之后,夹持第一机械手61及夹持第二机械手62夹持配件托盘件53离开导轮下送组件49上。

93.在步骤五中,移动托盘机械手65将夹持第一机械手61及夹持第二机械手62夹持的配件托盘件53送到传送带组1上;制品移转机械手66将pvc制品放置到配件托盘件53中。

94.传送带组1,模具载具2,pvc铺设组件3,附件上料组件4,附件组装组件5,模具固定座7,模具电磁侧扶块8,模具卡口9,模具定位台阶10,行走导向轨道11,机架组件12,行走导向座13,行程开关14,带搅拌料箱15,挤压混合部16,挤出n型通道17,辅料填料通道18,下底座体19,下进口管路20,夹取制品机械手21,出料剪切部22,pvc挤出口23,加热器24,抽气管路25,传送条带26,横向调节组件27,手动螺杆调整组28,第一托座29,第二托座30,离合丝母座31,中间联动带32,下横向滑座33,连接座体34,升降行程机架35,弹簧复位卡位拨手36,接触滚轮37,下压机头部38,辅助压块39,剪切部40,吹塑旋转机头41,倾斜行走轨道42,吹塑基座43,吹塑机头44,吹塑端头嘴45,pvc薄膜机座46,pvc薄膜卷47,升降涨紧机架48,导轮下送组件49,静电吸附下牵引机械手50,涨紧活动手臂51,配件输出轨道52,配件托盘件53,下切断闸刀54,曲轴连杆驱动机构55,侧部导向辊56,挡料横向槽轨57,挡料侧传送组58,挡料侧板59,抽真空负压组件60,夹持第一机械手61,夹持第二机械手62,弹性升降海绵压板63,夹持机械手臂64,移动托盘机械手65,制品移转机械手66,

95.整体组装组件6,整机移动机械手67,码放机械手载台68,外包装立柱架69,取料负压泵70,负压吸嘴部71,扣盖上料机械手72,上升支撑架73,辅助夹持机械手74,抱合半弧板座75,夹持对合手臂76,取料机座77,取料托盘件78,

96.本发明充分描述是为了更加清楚的公开,而对于现有技术就不再一一列举。

97.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;作为本领域技术人员对本发明的多个技术方案进行组合是显而易见的。而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围。本发明未详尽描述的技术内容均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。