1.本发明属于冶金材料领域,具体涉及一种高强度牙轮钻头用钢棒材及其制备方法。

背景技术:

2.随着我国生态文明建设的不断推进,以高强度石油钻采设备为代表的高强度牙轮钻头用钢代表着石油钻采领域工业发展水平。牙轮钻头是破碎岩石的主要工具。一个牙轮钻头设备好坏,使用时间的长短,除与所开采地层岩石的特性和牙轮钻头用钢设备本身的性能有关外,更与牙轮钻头用钢质量有关。钢材质量对提高开采速度、降低开采综合成本起着重要作用。

3.因此,如何制备一款具有优良力学性能、高耐磨性和高钢质纯净度的高强度牙轮钻头用钢,具有重大经济价值和广阔的市场前景。

技术实现要素:

4.为解决上述技术问题,本发明提供一种满足石油钻采领域的高强度牙轮钻头用钢,该方法采用50t电炉 lf vd 3.16t钢锭冶炼工艺和轧制工艺生产具有优良力学性能、高耐磨性和高钢质纯净度的高强度牙轮钻头用钢18crni3moe棒材,生产规格为φ70mm。既保证了高强度牙轮钻头用钢的成品钢材低倍组织、非金属夹杂物、力学性能等指标,又保证了高强度牙轮钻头用钢的表面质量水平,满足高端使用要求,实现了电炉模铸流程批量生产高强度牙轮钻头用钢18crni3moe棒材的突破。

5.具体发明内容如下:

6.一种高强度牙轮钻头用钢,所述牙轮钻头用钢的合金组分为:0.16%~0.19%c,0.2%~0.35%si,0.35%~0.45%mn,≤0.015%p,≤0.010%s,0.55%~0.65%cr,3%~3.1%ni,0.26%~0.31%mo,≤0.18%cu,余量为fe。

7.优选地,所述牙轮钻头用钢的氧含量≤20ppm、氮含量≤100ppm、氢含量≤2ppm,所述牙轮钻头用钢的抗拉强度rm:1130~1330mpa,屈服强度rel:≥905mpa,延伸率a%:≥10%,断面收缩率z%:≥40%。

8.本发明的另外一个目的是提供一种牙轮钻头用钢的制备方法,所述工艺依次包括电炉冶炼、lf炉精炼、vd精炼、模铸、加热炉加热、轧制和保温的步骤,其中电炉冶炼为:原料为60~70%铁水和20~30%废钢,采用三相电极升温,氧气氧化,激烈沸腾,自动流渣,出钢温度1670~1680℃,出钢终点0.05~0.09%c,p≤0.010%,出钢1/4~1/3时加入增碳剂预脱氧、石灰造渣和铁合金。

9.优选地,所述铁合金吨钢加入量为:铝铁2.6~2.7kg/t,中锰3.3~3.5kg/t,低碳铬铁6.7~7kg/t;所述增碳剂吨钢加入量为:6.5~7.0kg/t;所述石灰吨钢加入量为:8.5~9.0kg/t。

10.进一步地,所述lf精炼工艺为:采用20000~25000a大电流升温化渣,精炼时间80

~90min,当渣面波动、钢水及电弧不裸露时,补加活性石灰,5min后第一次取样分析化学成分,按照化学成分目标值补加合金和增碳剂,合金和增碳剂添加到氩气流上,以促进合金和碳粉快速熔化和均匀化。当钢水温度达到1650~1655℃时加入8.5~9.0kg/t焦粉增碳剂,进行扩散脱氧,当钢水温度达到1660~1670℃温度时第二次取样分析化学成分,以确认各化学元素成分含量距目标值要求的偏离值,二次样取走后,补加扩散脱氧剂继续调渣,直至各化学成分达到目标值,同时继续保持白渣熔炼20~30min;所述辅料添加量为:活性石灰10.5~11.5kg/t,萤石2.2~2.3kg/t;所述合金补加量为:高碳锰铁2.8~2.9kg/t,高碳铬铁6~6.2kg/t,硅铁2~2.1kg/t,硅铁粉2.6~2.7kg/t,氧化铝粉2.6~2.7kg/t,铝线3.3~3.4m/t,镍板31~32kg/t,铝粉0.4~0.5kg/t,钼铁4.8~5kg/t;所述增碳剂添加量为:焦粉0.4~0.5kg/t。

11.进一步地,所述vd精炼工艺为:钢水入vd设备前温度为1675℃~1685℃,真空泵启动前氩气压力控制在0.1~0.3mpa;当渣面微动钢水不裸露,真空度达到100pa时开始计时,保持时间15~18min,破真空温度1605℃~1610℃,视钢水成分补加合金,同时将氩气压力调整至0.3~0.5mpa,静吹氩时间30~35min,静吹氩结束后,加入φ10mm硅钙包芯线2.2~2.4m/t,吊包温度1555℃~1565℃。

12.进一步地,所述模铸工艺为:当钢水浇注至帽口上20~30mm后,开始逐渐减流进行缓慢浇注;当钢水浇注到帽口浇注高度的二分之一后,关闭滑板停止浇注6~8s后,多次急剧开流冲注,每次间隔时间约为4~5s,直至达到浇注高度和充填时间为止;当钢水浇注至帽口2/3高度时加入帽20~30kg口保温剂,所述保温剂为焦粉;单盘模铸浇注时间为:锭身6min~7min,帽口6min~7min。

13.进一步地,所述加热工艺为:所述钢锭下均热坑时锭温400℃~500℃,均热炉预热段要求≤900℃,保温≥30min,加热段升温速度≤160/h,升温3h,均温段温度为1200℃~1210℃,均温1.5h~2h。

14.进一步地,所述轧制工艺为:采用1150mm bd初轧机开坯,轧制11道次,压下量:第1道次78~82mm,第2道次78~82mm,第3道次93~97mm,第4道次83~87mm,第5道次70~74mm,第6道次80~84mm,第7道次67~71mm,第8道次73~77mm,第9道次30~34mm,第10道次18~22mm,第11道次30~34mm,经过3架850mm轧机出大棒连轧机组。

15.进一步地,所述保温工艺为:下保温坑温度≥600℃,保温48h,出坑温度≤130℃。

16.上述用于高强度牙轮钻头用钢的制备方法还包括制备钢材的常规步骤,如在保温步骤后包括精整

→

检验

→

包装缴库等工艺步骤,上述工艺步骤按现有技术公开的方式进行,满足工艺要求即可。

17.本发明的有益效果为:

18.①

采用50t电炉 lf vd 3.16t模铸锭冶炼工艺和轧制工艺生产高强度牙轮钻头用钢18crni3moe,生产规格为φ70mm,满足gb/t4162标准a级探伤要求,保证了钢质纯净度。

19.②

合理的成分设计和生产工艺保证表面质量、力学性能。

20.③

成品钢材低倍组织、非金属夹杂物、力学性能均满足高端产品要求。

附图说明

21.图1为步进式加热炉加热温度曲线图。

具体实施方式

22.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

23.下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

24.具体实施方式之一:

25.一种高强度牙轮钻头用钢:

26.一、化学成分设计

27.c:0.16%~0.19%,si:0.2%~0.35%,mn:0.35%~0.45%,p:≤0.015%,s:≤0.010%,cr:0.55%~0.65%,ni:3%~3.1%,mo:0.26%~0.31%,cu:≤0.18%,其余为fe。

28.为了满足高强度牙轮钻头使用过程中力学性能要求:抗拉强度rm:1130~1330mpa;屈服强度rel:≥905mpa;延伸率a%:≥10%;断面收缩率z%:≥40%。为了保证钢材纯净度,需要钢材氧含量≤20ppm、氮含量≤100ppm、氢含量≤2ppm。

29.二、制备方法:

30.1、工艺步骤:50t电炉冶炼

→

炉外精炼(lf精炼 vd精炼)

→

3.16t模铸锭

→

均热炉加热

→

轧制

→

保温

→

精整

→

检验

→

包装缴库

→

发货。

31.2、关键工艺

32.50t电炉冶炼:采用60~70%铁水和20~30%废钢冶炼;三相电极升温,氧气氧化,激烈沸腾、自动流渣,出钢温度1670~1680℃,出钢终点c:0.05~0.09%,p≤0.010%,出钢1/4~1/3时加入渣料、预脱氧剂、铁合金。合金吨钢加入量:铝铁2.6~2.7kg/t,中锰3.3~3.5kg/t,低碳铬铁6.7~7kg/t。

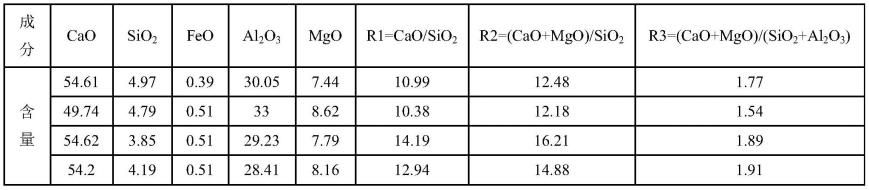

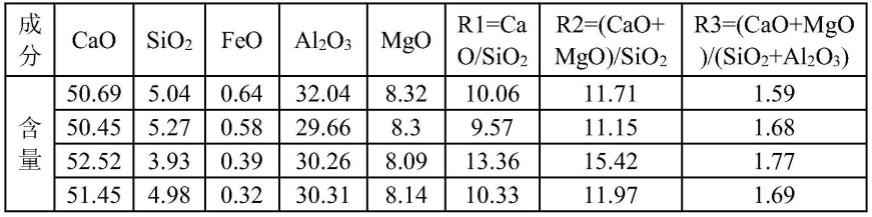

33.lf炉精炼:采用20000~25000a大电流升温化渣,精炼时间80~90min,当渣面波动、钢水及电弧不裸露时,补加活性石灰,5min后第一次取样分析化学成分,按照化学成分目标值补加合金,并增碳,合金和碳粉应加到氩气流上,以促进合金和碳粉快速熔化和均匀化。当钢水温度达到1650~1655℃时加入扩散脱氧剂,进行扩散脱氧,当钢水温度达到1660~1670℃温度时第二次取样分析化学成分,以确认各化学元素成分含量距目标值要求的偏离值,二次样取走后,补加扩散脱氧剂继续调渣。补加合金:高碳锰铁2.8~2.9kg/t,高碳铬铁6~6.2kg/t,硅铁2~2.1kg/t,硅铁粉2.6~2.7kg/t,氧化铝粉2.6~2.7kg/t,铝线3.3~3.4m/t,镍板31~32kg/t,铝粉0.4~0.5kg/t,钼铁4.8~5kg/t。辅料:活性石灰10.5~11.5kg/t,萤石2.2~2.3kg/t,焦粉增碳剂0.4~0.5kg/t。同时继续保持白渣熔炼20~30min。lf后渣样成分见表1所示。二元碱度(cao/sio2)保证r1≥9.5,三元碱度(cao mgo)/sio2保证r2≥11,四元碱度(cao mgo)/(sio2 al2o3)保证r3≥1.5。

34.表1 lf后渣样成分/%

[0035][0036]

vd精炼:入vd前温度1675℃~1685℃,在真空泵启动前氩气压力控制0.1~0.3mpa,以渣面微动钢水不裸露,当真空度达到100pa时开始计时,保持时间15~18min,破真空温度1605℃~1610℃,视钢水成分补加合金,同时将氩气压力调整至0.3~0.5mpa,静吹氩时间30~35min,静吹氩结束后,加入φ10mm硅钙包芯线2.2~2.4m/t,吊包温度1555℃~1565℃。

[0037]

模铸:浇注2锭盘,每盘6支3.16t钢锭,当钢液浇注至帽口上20~30mm后,开始逐渐减流进行缓慢浇注,当浇注到帽口浇注高度的二分之一后,关闭滑板停止浇注6~8s后,多次急剧开流冲注,每次间隔时间约为4~5s,直至达到浇注高度和充填时间为止,帽口保温剂焦粉要在注至帽口2/3高度时加入。单盘模铸浇注严格控制时间,锭身6min~7min,帽口6min~7min。

[0038]

加热:下均热坑时锭温400℃~500℃,根据18crni3moe钢种特性,设计均热炉预热段要求≤900℃,保温≥30min,加热段升温速度≤160/h,升温3h,保温段升温到1200℃~1210℃,均温1.5h~2h。加热工艺曲线如图1所示。

[0039]

产材规格φ70mm轧制:采用1150mm bd初轧机开坯,轧制11道次,压下量:第1道次79~81mm,第2道次79~81mm,第3道次94~96mm,第4道次84~86mm,第5道次71~73mm,第6道次81~83mm,第7道次68~70mm,第8道次74~76mm,第9道次31~33mm,第10道次19~21mm,第11道次31~33mm,经过3架850mm轧机出大棒连轧机组。

[0040]

保温:下保温坑温度≥600℃,保温48h,出坑温度≤130℃。

[0041]

实施例1

[0042]

采用本发明专利的技术方案制造高强度牙轮钻头用钢18crni3moe棒材的最佳实施例,具体实施生产步骤如下:

[0043]

(1)50t电炉冶炼:采用65%铁水和35%废钢冶炼;出钢温度1675~1680℃,出钢时候c为0.07~0.09%,p≤0.010%。合金吨钢加入量:铝铁2.6kg/t,中锰3.4kg/t,低碳铬铁6.8kg/t。

[0044]

(2)lf炉精炼:精炼时间85min,当钢水温度达到1650~1655℃时加入扩散脱氧剂,进行扩散脱氧,当钢水温度达到1665~1670℃温度时第二次取样分析化学成分。补加合金:高碳锰铁2.8kg/t,高碳铬铁6.2kg/t,硅铁2kg/t,硅铁粉2.6kg/t,氧化铝粉2.7kg/t,铝线3.3m/t,镍板31kg/t,铝粉0.45kg/t,钼铁4.8kg/t。辅料:活性石灰11kg/t,萤石2.2kg/t,焦粉增碳剂0.45kg/t。同时继续保持白渣熔炼25min。lf后渣样成分见表1所示。二元碱度(cao/sio2)保证r1≥9,三元碱度((cao mgo)/sio2保证r2≥11,四元碱度((cao mgo)/(sio2 al2o3)保证r3≥1.3。

[0045]

(3)vd精炼:钢水入vd制备前温度1675℃~1685℃,在真空泵启动前氩气压力控制0.1~0.3mpa,当真空度达到100pa时开始计时,保持时间17min,破真空温度1610℃,同时将

氩气压力调整至0.4mpa,静吹氩时间35min,静吹氩结束后,加入φ10mm硅钙包芯线2.4m/t,吊包温度1560℃~1565℃。

[0046]

(4)模铸:浇注2锭盘,每盘6支3.16t钢锭,当钢液浇注至帽口上25mm后,开始逐渐减流进行缓慢浇注,当浇注到帽口浇注高度的二分之一后,关闭滑板停止浇注8s后,多次急剧开流冲注,每次间隔时间约为4s,直至达到浇注高度和充填时间为止,帽口保温剂焦粉要在注至帽口2/3高度时加入。单盘模铸浇注严格控制时间,锭身7min,帽口7min。

[0047]

(5)加热工艺:下均热坑时锭温450℃,根据18crni3moe钢种特性,设计均热炉预热段要求≤800℃,保温≥35min,加热段升温速度≤150/h,升温3h,升温到1215℃,均温2h。

[0048]

(6)产材规格φ70mm轧制工艺:采用1150mm bd初轧机开坯,轧制11道次,压下量:第1道次80mm,第2道次80mm,第3道次95mm,第4道次85mm,第5道次72mm,第6道次82mm,第7道次69mm,第8道次75mm,第9道次32mm,第10道次20mm,第11道次32mm,经过3架850mm轧机出大棒连轧机组。

[0049]

(7)保温工艺:下保温坑温度≥650℃,保温48h,出坑温度≤120℃。

[0050]

上述用于高强度牙轮钻头用钢的制备方法还包括制备钢材的常规步骤,如在保温步骤后包括精整

→

检验

→

包装缴库等工艺步骤,上述工艺步骤按现有技术公开的方式进行,满足工艺要求即可。

[0051]

产品检验及性能测试

[0052]

采用本发明专利制造高强度牙轮钻头用钢18crni3moe棒材化学成分实际值如下:

[0053]

0.18%c,0.27%si,0.40%mn,≤0.012%p,≤0.008%s,0.60%cr,3%ni,0.28%mo,≤0.12%cu。

[0054]

钢材氧含量≤13ppm,氮含量≤70ppm,氢含量≤1.5ppm。

[0055]

表2低倍组织检验结果

[0056][0057]

表3末端淬透性检验结果

[0058]

[0059][0060]

从表(2)和表(3)的检验结果可以看出,采用本发明的制备方法可生产出满足要求的高等级牙轮钻头用钢。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。