1.本发明属于铸造模具技术领域,具体的说是一种浇口加压轮毂铸造模具及其铸造方法。

背景技术:

2.铸造模具是指为了获得零件的结构形状,预先用其他容易成型的材料做成零件的结构形状,然后再在砂型中放入模具,于是砂型中就形成了一个和零件结构尺寸一样的空腔,再在该空腔中浇注流动性液体,该液体冷却凝固之后就能形成和模具形状结构完全一样的零件。铸造模具为铸造工艺配套,主要有重力铸造模具、高压铸造模具、低压铸造模具、挤压铸造模具等。铸造模具是铸造生产中最重要的工艺装备之一,对铸件的质量影响很大。

3.现有技术中在使用重力铸造模具铸造铝合金轮毂时,金属液倒入模具后,金属液由液体转变为固体的过程中,受到金属热胀冷缩的影响在模具的型腔中产生收缩,如不及时有效的补充金属液,金属液在模具中的型腔内凝固时,由于轮毂的偏距值较大,从而形成较宽的凝固区域,金属液在凝固区域内按体积凝固方式进行凝固;到凝固后期,固相比例大,枝晶生长连成骨架,把未凝金属液分割成孤立的或近乎孤立的小熔池,这些金属液凝固时就难以得到补缩,模具各部分冷却速度相同,导致浇道内的金属液首先流动至轮毂外圈,造成浇口位置补缩完成形成堵塞,在轮毂中心进行冷却后需要进行补缩时,金属液受到堵塞影响对轮毂的补缩效果降低,从而形成了许多细小、分散的小孔就会在轮毂内部产生缩孔或者缩松而使铸件报废,从而影响铝合金轮毂的铸造质量,进而提高铝合金轮毂的铸造成本。

4.鉴于此,本发明提出了一种浇口加压轮毂铸造模具及其铸造方法,解决了上述问题。

技术实现要素:

5.为了弥补现有技术的不足,解决在使用重力铸造模具铸造铝合金轮毂时,金属液受到堵塞影响对轮毂的补缩效果降低,从而形成了许多细小、分散的小孔就会在轮毂内部产生缩孔或者缩松而使铸件报废的问题,本发明提出了一种浇口加压轮毂铸造模具及其铸造方法。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的一种浇口加压轮毂铸造模具,包括包括工作台、模具和加压机构;所述工作台上中心位置安装有模具,所述模具包括一号模、二号模、三号模和四号模,所述一号模位于所述模具顶部,所述二号模和三号模位于所述模具中间位置,所述四号模位于所述模具底部;所述一号模、二号模、三号模和四号模的壁厚均不同设置;所述一号模顶部对应所述一号模内的型腔均匀开设有一组浇道;

7.加压机构,所述工作台上远离所述模具位置安装有所述加压机构,所述加压机构通过浇道对金属液进行挤压。

8.使用时,在铸造铝合金轮毂前,首先对模具进行加热至铸造所需的温度,工作人员对一号模、二号模、三号模和四号模的内表面喷涂脱模药剂,使得轮毂铸造后方便从模具内取出,工作人员将一号模、二号模、三号模和四号模进行合模,合模后的模具内部形成轮毂铸造所需的铸造型腔,工作人员对模具连接处进行密封处理,防止在倒入金属液后从各模具之间的连接处渗漏;工作人员将金属液通过其中一个浇道排入模具内,直至金属液从型腔内溢出至浇道内,使得各浇道内部的金属液大于浇道的二分之一位置;通过设置所述一号模、二号模、三号模和四号模的壁厚均不同,使得模具各个部分的冷却速度不同,增加金属液在冷却时金属液通过浇道对轮毂进行补缩的效果,减少轮毂逐渐预留量,降低轮毂铸造成本,防止模具各部分冷却速度相同,导致浇道内的金属液首先流动至轮毂外圈,造成浇口位置补缩完成形成堵塞,在轮毂中心进行冷却后需要进行补缩时,金属液受到堵塞影响对轮毂中心的补缩效果降低,从而使得轮毂出现缩松或者缩孔,降低轮毂铸造质量;通过模具与加压机构之间的配合,加压机构通过浇道对金属液进行挤压,使得金属液通过浇道向型腔内的流动速度增加,从而增加金属液对轮毂冷却时的补缩效果,进而提高轮毂的铸造质量,避免轮毂在冷却过程中金属液对轮毂补缩效果降低,导致轮毂内出现较多的缩孔或者缩松;待模具冷却完毕后,将模具进行拆除,工作人员将铸造成型的轮毂进行后续加工。

9.优选的,所述一号模壁厚大于所述二号模和三号模壁厚,所述四号模壁厚小于所述二号模和三号模壁厚。

10.使用时,通过设置一号模壁厚大于所述二号模和三号模壁厚,所述四号模壁厚小于所述二号模和三号模壁厚,在工作人员将金属液通过浇道排入模具内后,首先位于轮毂中心位置的法兰冷却,浇道内的金属液流动至型腔内向轮毂中心的法兰位置进行补缩,其次是轮辐进行冷却,浇道内的金属液流动至型腔内向轮辐位置进行补缩,然后是轮辋进行冷却,浇道内的金属液通过型腔向轮辋位置进行补缩,最后是浇道内的补缩后残余的金属液进行冷却,使得轮毂根据金属液流动距离进行由长到短逐步进行补缩,增加轮毂铸造时的补缩效果,从而减少轮毂逐渐预留量,进而提高轮毂铸造后的质量,避免避免轮毂在冷却过程中金属液对轮毂补缩效果降低,导致轮毂内出现较多的缩孔或者缩松。

11.优选的,所述浇道截面为梯形设置。

12.使用时,通过设置浇道截面为梯形,且浇道朝向模具内部的开口大小小于浇道朝向模具外部的开口大小,在工作人员将金属液通过浇道排入模具内后,加压机构向浇道内部运动,加压机构挤压浇道内部的金属液,金属液受到挤压后从浇道开口小的一端流向模具内的型腔,金属液的流动空间受到浇道的挤压,使得金属液通过浇道开口小的一端流速增加,从而增加金属液流向型腔的运动速度,进而增加金属液向轮毂冷却部分进行补缩的运动速度,增加轮毂的铸造效率。

13.优选的,所述一号模底部靠近浇道的位置均匀开设有一组凹槽;所述凹槽内均滑动连接有滑块;

14.所述滑块顶部位于所述浇道二分之一位置上方。

15.使用时,通过凹槽与滑块之间的配合,凹槽与滑块均通过密封处理,防止金属液从凹槽与滑块之间渗漏;在工作人员对模具进行合模时,滑块受到三号模和四号模的挤压向凹槽内滑动,直至滑块将凹槽密封;在轮毂冷却完毕后,工作人员首先将二号模和三号模拆除,其次将一号模抬离工作台,轮毂受重力影响下降,浇道内残余金属液冷却形成的金属块

被轮毂带动向远离一号模方向运动,浇道内残余金属液冷却形成的金属块带动滑块向远离一号模方向运动,且滑块不会滑出凹槽,直至浇道内残余金属液冷却形成的金属块与浇道脱离,从而使得轮毂与一号模进行脱离,使得模具在拆除的过程中轮毂便与模具进行分离,增加轮毂铸造后与模具脱离的便捷性,避免轮毂在与模具进行脱离时,由于浇道内残余金属液冷却形成的金属块的原因,导致轮毂受浇道内残余金属液冷却形成的金属块的影响需要工作人员手动对轮毂与模具进行分割,降低轮毂铸造后与模具脱离的便捷性,增加工作人员劳动强度;通过设置滑块顶部位于浇道二分之一位置上方,在一号模拆除过程中,滑块受浇道内残余金属液冷却形成的金属块的影响滑出凹槽内,而浇道内残余金属液由于对轮毂进行补缩,其冷却形成的金属块体积小于滑块,从而使得滑块滑出凹槽时,浇道内残余金属液冷却形成的金属块随之滑出浇道,增加轮毂铸造后与模具脱离的便捷性。

16.优选的,所述加压机构包括液压机和控制器,所述控制器用于控制所述液压机;所述工作台远离所述模具位置固连有固定杆,所述固定杆对应所述模具位置固连有液压机,所述液压机的输出端固连有支撑杆,所述支撑杆外表面靠近底部位置均匀安装有一组挤压杆,所述挤压杆对应所述浇道的位置均固连有一号杆;

17.所述加压机构还包括有滑槽,所述支撑杆对应所述挤压杆的位置均开设有所述滑槽,所述挤压杆靠近所述支撑杆的一端套设在所述滑槽内,所述挤压杆与所述滑槽滑动连接,所述挤压杆与所述滑槽通过复位弹簧连接。

18.使用时,在加压机构通过浇道对金属液进行挤压时,工作人员通过控制器控制液压机输出的力矩,通过设置一号杆,在加压机构通过浇道对金属液进行挤压时,液压机带动支撑杆运动,支撑杆带动挤压杆运动,挤压杆带动一号杆向浇道内部方向运动,直至一号杆一端伸入浇道内接触金属液,一号杆对金属液进行挤压,使得金属液通过浇道向型腔内的流动速度增加,从而增加金属液对轮毂冷却时的补缩效果,进而提高轮毂的铸造质量,避免轮毂在冷却过程中金属液对轮毂补缩效果降低,导致轮毂内出现较多的缩孔或者缩松;通过设置滑槽,液压机带动支撑杆运动,支撑杆带动挤压杆运动,挤压杆带动一号杆运动至接触浇道内的金属液,在型腔内的轮毂部分补缩量足够时,对应轮毂补缩量足够的浇道内金属液流动速度减慢甚至停止,一号杆受到流速缓慢或者停止流动的金属液影响,使得一号杆沿着滑槽向液压机方向运动,复位弹簧受到一号杆的挤压进行收缩,增加加压机构对模具的保护性,从而增加轮毂铸造效率,防止加压机构对金属液的挤压力过大,导致模具之间的连接处产生缝隙,造成金属液渗漏,影响模具正常工作。

19.优选的,所述一号杆外表面均固连有一组密封圈,所述密封圈为陶瓷纤维盘根材质。

20.使用时,通过设置密封圈,且密封圈为陶瓷纤维盘根材质,本发明中的陶瓷纤维盘根密封圈由高品质的陶瓷纤维编织而成;使用温度最大在1260℃,而铝合金轮毂的铸造温度在600℃-710℃,具有抗铝、锌等有色溶融金属浸蚀能力及重量轻、耐高温、热容小、保温绝热性能良好、高温绝热性良好的优点;液压机带动支撑杆运动,支撑杆带动挤压杆运动,挤压杆带动一号杆运动,一号杆带动密封圈运动,直至一号杆的一端伸入浇道内,一号杆远离密封圈的部分紧贴浇道内壁,一号杆带动密封圈进入浇道并接触浇道内壁,密封圈与一号杆之间的配合对浇道进行密封,增加一号杆挤压推动金属液向型腔内流动速度,从而增加轮毂铸造效率,防止金属液受挤压后从浇道内向模具外渗出,导致金属液向型腔内流动

速度降低,从而影响轮毂铸造效率。

21.优选的,所述密封圈为石墨盘根材质。

22.使用时,通过设置密封套为石墨盘根材质,本发明中的石墨盘根密封圈主要是由增强的石墨线为原料精工编织而得;石墨盘根密封圈最大工作温度在1650℃,其特点为更适合在高温高压条件下的动密封;使得密封圈在通过浇道对金属液进行挤压过程中增加浇道的密封性,从而增加一号杆挤压推动金属液向型腔内流动速度,从而增加轮毂铸造效率,防止金属液受挤压后从浇道内向模具外渗出,导致金属液向型腔内流动速度降低,从而影响轮毂铸造效率。

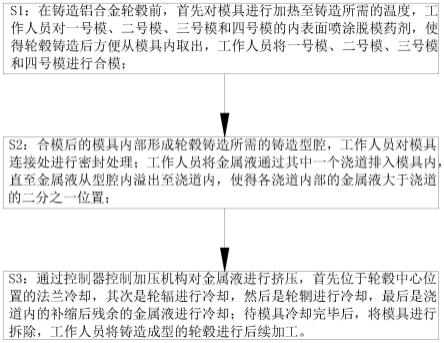

23.一种浇口加压轮毂铸造方法,该方法适用于上述所述浇口加压轮毂,且该方法包括以下步骤:

24.s1:在铸造铝合金轮毂前,首先对模具进行加热至铸造所需的温度,工作人员对一号模、二号模、三号模和四号模的内表面喷涂脱模药剂,使得轮毂铸造后方便从模具内取出,工作人员将一号模、二号模、三号模和四号模进行合模;

25.s2:合模后的模具内部形成轮毂铸造所需的铸造型腔,工作人员对模具连接处进行密封处理;工作人员将金属液通过其中一个浇道排入模具内,直至金属液从型腔内溢出至浇道内,使得各浇道内部的金属液大于浇道的二分之一位置;

26.s3:通过控制器控制加压机构对金属液进行挤压,首先位于轮毂中心位置的法兰冷却,其次是轮辐进行冷却,然后是轮辋进行冷却,最后是浇道内的补缩后残余的金属液进行冷却;待模具冷却完毕后,将模具进行拆除,工作人员将铸造成型的轮毂进行后续加工。

27.本发明的有益效果如下:

28.1.本发明所述的一种浇口加压轮毂铸造模具及其铸造方法,通过设置所述一号模、二号模、三号模和四号模的壁厚均不同,使得模具各个部分的冷却速度不同,增加金属液在冷却时金属液通过浇道对轮毂进行补缩的效果,减少轮毂逐渐预留量,降低轮毂铸造成本,防止模具各部分冷却速度相同,导致浇道内的金属液首先流动至轮毂外圈,造成浇口位置补缩完成形成堵塞。

29.2.本发明所述的一种浇口加压轮毂铸造模具及其铸造方法,通过模具与加压机构之间的配合,加压机构通过浇道对金属液进行挤压,使得金属液通过浇道向型腔内的流动速度增加,从而增加金属液对轮毂冷却时的补缩效果,进而提高轮毂的铸造质量,避免轮毂在冷却过程中金属液对轮毂补缩效果降低,导致轮毂内出现较多的缩孔或者缩松。

附图说明

30.下面结合附图对本发明作进一步说明。

31.图1是本发明中铸造方法的流程图;

32.图2是本发明中铸造模具的立体图;

33.图3是本发明中铸造模具的一种结构示意图;

34.图4是本发明中铸造模具的另一种结构示意图;

35.图5是图3中a处的局部放大图;

36.图中:工作台1、模具2、一号模21、二号模22、三号模23、四号模24、浇道25、凹槽26、滑块27、加压机构3、液压机31、固定杆32、支撑杆33、挤压杆34、一号杆35、滑槽36、密封圈

37。

具体实施方式

37.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

38.如图1至图5所示;

39.实施例一;

40.一种浇口加压轮毂铸造模具,包括工作台1、模具2和加压机构3;所述工作台1上中心位置安装有模具2,所述模具2包括一号模21、二号模22、三号模23和四号模24,所述一号模21位于所述模具2顶部,所述二号模22和三号模23位于所述模具2中间位置,所述四号模24位于所述模具2底部;所述一号模21、二号模22、三号模23和四号模24的壁厚均不同设置;所述一号模21顶部对应所述一号模21内的型腔均匀开设有一组浇道25;

41.加压机构3,所述工作台1上远离所述模具2位置安装有所述加压机构3,所述加压机构3通过浇道25对金属液进行挤压。

42.使用时,在铸造铝合金轮毂前,首先对模具2进行加热至铸造所需的温度,工作人员对一号模21、二号模22、三号模23和四号模24的内表面喷涂脱模药剂,使得轮毂铸造后方便从模具2内取出,工作人员将一号模21、二号模22、三号模23和四号模24进行合模,合模后的模具2内部形成轮毂铸造所需的铸造型腔,工作人员对模具2连接处进行密封处理,防止在倒入金属液后从各模具2之间的连接处渗漏;工作人员将金属液通过其中一个浇道25排入模具2内,直至金属液从型腔内溢出至浇道25内,使得各浇道25内部的金属液大于浇道25的二分之一位置;通过设置所述一号模21、二号模22、三号模23和四号模24的壁厚均不同,使得模具2各个部分的冷却速度不同,增加金属液在冷却时金属液通过浇道25对轮毂进行补缩的效果,减少轮毂逐渐预留量,降低轮毂铸造成本,防止模具2各部分冷却速度相同,导致浇道25内的金属液首先流动至轮毂外圈,造成浇口位置补缩完成形成堵塞,在轮毂中心进行冷却后需要进行补缩时,金属液受到堵塞影响对轮毂中心的补缩效果降低,从而使得轮毂出现缩松或者缩孔,降低轮毂铸造质量;通过模具2与加压机构3之间的配合,加压机构3通过浇道25对金属液进行挤压,使得金属液通过浇道25向型腔内的流动速度增加,从而增加金属液对轮毂冷却时的补缩效果,进而提高轮毂的铸造质量,避免轮毂在冷却过程中金属液对轮毂补缩效果降低,导致轮毂内出现较多的缩孔或者缩松;待模具2冷却完毕后,将模具2进行拆除,工作人员将铸造成型的轮毂进行后续加工。

43.所述一号模21壁厚大于所述二号模22和三号模23壁厚,所述四号模24壁厚小于所述二号模22和三号模23壁厚。

44.使用时,通过设置一号模21壁厚大于所述二号模22和三号模23壁厚,所述四号模24壁厚小于所述二号模22和三号模23壁厚,在工作人员将金属液通过浇道25排入模具2内后,首先位于轮毂中心位置的法兰冷却,浇道25内的金属液流动至型腔内向轮毂中心的法兰位置进行补缩,其次是轮辐进行冷却,浇道25内的金属液流动至型腔内向轮辐位置进行补缩,然后是轮辋进行冷却,浇道25内的金属液通过型腔向轮辋位置进行补缩,最后是浇道25内的补缩后残余的金属液进行冷却,使得轮毂根据金属液流动距离进行由长到短逐步进行补缩,增加轮毂铸造时的补缩效果,从而减少轮毂逐渐预留量,进而提高轮毂铸造后的质

量,避免避免轮毂在冷却过程中金属液对轮毂补缩效果降低,导致轮毂内出现较多的缩孔或者缩松。

45.所述浇道25截面为梯形设置。

46.使用时,通过设置浇道25截面为梯形,且浇道25朝向模具2内部的开口大小小于浇道25朝向模具2外部的开口大小,在工作人员将金属液通过浇道25排入模具2内后,加压机构3向浇道25内部运动,加压机构3挤压浇道25内部的金属液,金属液受到挤压后从浇道25开口小的一端流向模具2内的型腔,金属液的流动空间受到浇道25的挤压,使得金属液通过浇道25开口小的一端流速增加,从而增加金属液流向型腔的运动速度,进而增加金属液向轮毂冷却部分进行补缩的运动速度,增加轮毂的铸造效率。

47.所述一号模21底部靠近浇道25的位置均匀开设有一组凹槽26;所述凹槽26内均滑动连接有滑块27;

48.所述滑块27顶部位于所述浇道25二分之一位置上方。

49.使用时,通过凹槽26与滑块27之间的配合,凹槽26与滑块27均通过密封处理,防止金属液从凹槽26与滑块27之间渗漏;在工作人员对模具2进行合模时,滑块27受到三号模23和四号模24的挤压向凹槽26内滑动,直至滑块27将凹槽26密封;在轮毂冷却完毕后,工作人员首先将二号模22和三号模23拆除,其次将一号模21抬离工作台1,轮毂受重力影响下降,浇道25内残余金属液冷却形成的金属块被轮毂带动向远离一号模21方向运动,浇道25内残余金属液冷却形成的金属块带动滑块27向远离一号模21方向运动,且滑块27不会滑出凹槽26,直至浇道25内残余金属液冷却形成的金属块与浇道25脱离,从而使得轮毂与一号模21进行脱离,使得模具2在拆除的过程中轮毂便与模具2进行分离,增加轮毂铸造后与模具2脱离的便捷性,避免轮毂在与模具2进行脱离时,由于浇道25内残余金属液冷却形成的金属块的原因,导致轮毂受浇道25内残余金属液冷却形成的金属块的影响需要工作人员手动对轮毂与模具2进行分割,降低轮毂铸造后与模具2脱离的便捷性,增加工作人员劳动强度;通过设置滑块27顶部位于浇道25二分之一位置上方,在一号模21拆除过程中,滑块27受浇道25内残余金属液冷却形成的金属块的影响滑出凹槽26内,而浇道25内残余金属液由于对轮毂进行补缩,其冷却形成的金属块体积小于滑块27,从而使得滑块27滑出凹槽26时,浇道25内残余金属液冷却形成的金属块随之滑出浇道25,增加轮毂铸造后与模具2脱离的便捷性。

50.所述加压机构3包括液压机31和控制器,所述控制器用于控制所述液压机31;所述工作台1远离所述模具2位置固连有固定杆32,所述固定杆32对应所述模具2位置固连有液压机31,所述液压机31的输出端固连有支撑杆33,所述支撑杆33外表面靠近底部位置均匀安装有一组挤压杆34,所述挤压杆34对应所述浇道25的位置均固连有一号杆35;

51.所述加压机构3还包括有滑槽36,所述支撑杆33对应所述挤压杆34的位置均开设有所述滑槽36,所述挤压杆34靠近所述支撑杆33的一端套设在所述滑槽36内,所述挤压杆34与所述滑槽36滑动连接,所述挤压杆34与所述滑槽36通过复位弹簧连接。

52.使用时,在加压机构3通过浇道25对金属液进行挤压时,工作人员通过控制器控制液压机31输出的力矩,通过设置一号杆35,在加压机构3通过浇道25对金属液进行挤压时,液压机31带动支撑杆33运动,支撑杆33带动挤压杆34运动,挤压杆34带动一号杆35向浇道25内部方向运动,直至一号杆35一端伸入浇道25内接触金属液,一号杆35对金属液进行挤压,使得金属液通过浇道25向型腔内的流动速度增加,从而增加金属液对轮毂冷却时的补

缩效果,进而提高轮毂的铸造质量,避免轮毂在冷却过程中金属液对轮毂补缩效果降低,导致轮毂内出现较多的缩孔或者缩松;通过设置滑槽36,液压机31带动支撑杆33运动,支撑杆33带动挤压杆34运动,挤压杆34带动一号杆35运动至接触浇道25内的金属液,在型腔内的轮毂部分补缩量足够时,对应轮毂补缩量足够的浇道25内金属液流动速度减慢甚至停止,一号杆35受到流速缓慢或者停止流动的金属液影响,使得一号杆35沿着滑槽36向液压机31方向运动,复位弹簧受到一号杆35的挤压进行收缩,增加加压机构3对模具2的保护性,从而增加轮毂铸造效率,防止加压机构3对金属液的挤压力过大,导致模具2之间的连接处产生缝隙,造成金属液渗漏,影响模具2正常工作。

53.所述一号杆35外表面均固连有一组密封圈37,所述密封圈37为陶瓷纤维盘根材质。

54.使用时,通过设置密封圈37,且密封圈37为陶瓷纤维盘根材质,本发明中的陶瓷纤维盘根密封圈37由高品质的陶瓷纤维编织而成;使用温度最大在1260℃,而铝合金轮毂的铸造温度在600℃-710℃,具有抗铝、锌等有色溶融金属浸蚀能力及重量轻、耐高温、热容小、保温绝热性能良好、高温绝热性良好的优点;液压机31带动支撑杆33运动,支撑杆33带动挤压杆34运动,挤压杆34带动一号杆35运动,一号杆35带动密封圈37运动,直至一号杆35的一端伸入浇道25内,一号杆35远离密封圈37的部分紧贴浇道25内壁,一号杆35带动密封圈37进入浇道25并接触浇道25内壁,密封圈37与一号杆35之间的配合对浇道25进行密封,增加一号杆35挤压推动金属液向型腔内流动速度,从而增加轮毂铸造效率,防止金属液受挤压后从浇道25内向模具2外渗出,导致金属液向型腔内流动速度降低,从而影响轮毂铸造效率。

55.一种浇口加压轮毂铸造方法,该方法适用于上述所述浇口加压轮毂,且该方法包括以下步骤:

56.s1:在铸造铝合金轮毂前,首先对模具2进行加热至铸造所需的温度,工作人员对一号模21、二号模22、三号模23和四号模24的内表面喷涂脱模药剂,使得轮毂铸造后方便从模具2内取出,工作人员将一号模21、二号模22、三号模23和四号模24进行合模;

57.s2:合模后的模具2内部形成轮毂铸造所需的铸造型腔,工作人员对模具2连接处进行密封处理;工作人员将金属液通过其中一个浇道25排入模具2内,直至金属液从型腔内溢出至浇道25内,使得各浇道25内部的金属液大于浇道25的二分之一位置;

58.s3:通过控制器控制加压机构3对金属液进行挤压,首先位于轮毂中心位置的法兰冷却,其次是轮辐进行冷却,然后是轮辋进行冷却,最后是浇道25内的补缩后残余的金属液进行冷却;待模具2冷却完毕后,将模具2进行拆除,工作人员将铸造成型的轮毂进行后续加工。

59.实施例二;

60.实施例二与实施例一的不同在于;

61.所述密封圈为石墨盘根材质;

62.通过设置密封套为石墨盘根材质,本发明中的石墨盘根密封圈37主要是由增强的石墨线为原料精工编织而得;石墨盘根密封圈37最大工作温度在1650℃,其特点为更适合在高温高压条件下的动密封;使得密封圈37在通过浇道25对金属液进行挤压过程中增加浇道25的密封性,从而增加一号杆35挤压推动金属液向型腔内流动速度,从而增加轮毂铸造

效率,防止金属液受挤压后从浇道25内向模具2外渗出,导致金属液向型腔内流动速度降低,从而影响轮毂铸造效率。

63.具体工作流程如下:

64.在铸造铝合金轮毂前,首先对模具2进行加热至铸造所需的温度,工作人员对一号模21、二号模22、三号模23和四号模24的内表面喷涂脱模药剂,工作人员将一号模21、二号模22、三号模23和四号模24进行合模,合模后的模具2内部形成轮毂铸造所需的铸造型腔,工作人员对模具2连接处进行密封处理;工作人员将金属液通过其中一个浇道25排入模具2内,直至金属液从型腔内溢出至浇道25内,使得各浇道25内部的金属液大于浇道25的二分之一位置;加压机构3通过浇道25对金属液进行挤压;首先位于轮毂中心位置的法兰冷却,浇道25内的金属液流动至型腔内向轮毂中心的法兰位置进行补缩,其次是轮辐进行冷却,浇道25内的金属液流动至型腔内向轮辐位置进行补缩,然后是轮辋进行冷却,浇道25内的金属液通过型腔向轮辋位置进行补缩,最后是浇道25内的补缩后残余的金属液进行冷却,使得轮毂根据金属液流动距离进行由长到短逐步进行补缩;待模具2冷却完毕后,将模具2进行拆除,工作人员将铸造成型的轮毂进行后续加工。

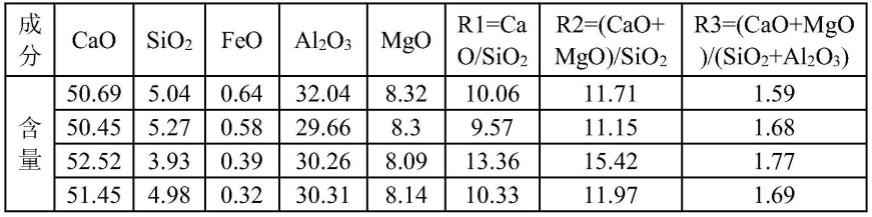

65.为验证本发明的实际应用效果,作出以下实验:

66.1.试验设计

67.取一组现有技术重力铸造模具铸造的铝合金轮毂为对照组,取一组本技术浇口加压铸造模具铸造的铝合金轮毂为实验组;

68.采用x射线探伤技术对对照组和实验组进行检测,且用x射线检测出的不连续严重程度以中国国家标准gb/t11346进行分级;

69.2.制备样品

70.取一组现有技术不同重力铸造模具铸造的铝合金轮毂为对照组,取一组本技术浇口加压铸造模具铸造的铝合金轮毂为实验组;

71.将实验组和对照组送至铝合金铸件检测中心,使用日联科技所生产的unt系列x射线实时成像检测设备对实验组和对照组进行检测;

72.3.检测结果

73.实验组:

74.表一

75.76.表一为将实验组送至铝合金铸件检测中心,使用日联科技所生产的unt系列x射线实时成像检测设备进行检测所得出的检测等级,在透照厚度1/4inch时,本技术浇口加压铸造模具铸造的铝合金轮毂气孔、缩孔和缩松的检测严重等级均为2级,而圆形针孔和长形针孔的检测严重等级均为3级;在透照厚度3/4inch时,本技术浇口加压铸造模具铸造的铝合金轮毂气孔、缩孔和缩松的检测严重等级均为2级,长形针孔为4级,圆形针孔为3级。

77.对照组:

78.表二

[0079][0080]

表二为将对照组送至铝合金铸件检测中心,使用日联科技所生产的unt系列x射线实时成像检测设备进行检测所得出的检测等级,在透照厚度1/4inch时,现有技术重力铸造模具铸造的铝合金轮毂气孔和长形针孔均为5级,缩孔为3级,缩松为4级,圆形针孔为7级;在透照厚度3/4inch时,现有技术重力铸造模具铸造的铝合金轮毂气孔和长形针孔均为5级,缩孔和缩孔均为4级,圆形针孔为7级。

[0081]

结合上述实验数据总结如下:

[0082]

通过上述表一和表二之间的对比,通过使得模具各个部分的冷却速度不同与加压机构之间的配合,加压机构通过浇道对金属液进行挤压,使得金属液通过浇道向型腔内的流动速度增加,从而使得金属液对轮毂冷却时的补缩效果显著提高;在透照厚度1/4inch时,本技术浇口加压铸造模具铸造的铝合金轮毂气孔、缩孔和缩松的检测严重等级均为2级,而圆形针孔和长形针孔的检测严重等级均为3级,而现有技术重力铸造模具铸造的铝合金轮毂气孔和长形针孔均为5级,缩孔为3级,缩松为4级,圆形针孔为7级;在透照厚度3/4inch时,本技术浇口加压铸造模具铸造的铝合金轮毂气孔、缩孔和缩松的检测严重等级均为2级,长形针孔为4级,圆形针孔为3级,而现有技术重力铸造模具铸造的铝合金轮毂气孔和长形针孔均为5级,缩孔和缩孔均为4级,圆形针孔为7级,中国国家标准gb/t11346中严重级别越低,其缺陷越少,所检测的工件质量越高;由此可以看出本技术浇口加压铸造模具铸造的铝合金轮毂更优于现有技术重力铸造模具铸造的铝合金轮毂,因此本发明在汽车铝合金轮毂领域具有更广阔的市场前景。

[0083]

上述前、后、左、右、上、下均以说明书附图中的图2为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

[0084]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

[0085]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。