1.本发明涉及一种高炉的操作方法和高炉附属设备。

背景技术:

2.近年来,在地球环境问题的背景下,强烈要求减少二氧化碳(co2)的排出量。因此,即使设置在炼钢厂内的高炉的操作中,也要求进行低还原材料比(低rar)操作。

3.一般的高炉中,将热风(加热到1200℃左右的空气)从风口作为送风气体吹入到高炉内。因此,热风中的氧和成为还原材料的焦炭、煤粉发生反应,生成一氧化碳(co)气体、氢气(h2)。通过这些一氧化碳气体、氢气将装入到高炉内的铁矿石还原。另外,在该铁矿石的还原反应中,产生了二氧化碳。

4.应予说明,送风气体是从风口吹入到高炉内的气体。送风气体在高炉内也起到使煤粉、焦炭气化的作用。

5.减少作为这样的高炉操作的二氧化碳的排出量的技术,提出了将从高炉等排出的副产气体中包含的一氧化碳、二氧化碳重整,生成甲烷、乙醇等烃,将生成的烃再次作为还原材料导入到高炉的技术。

6.例如专利文献1中公开了:“一种高炉的操作方法,其特征在于,包括如下工序:从包含co2和/或co的混合气体分离回收co2和/或co的工序(a);在通过该工序(a)分离回收的co2和/或co中添加氢,将co2和/或co转换为ch4的工序(b);从经过该工序(b)的气体中分离除去h2o的工序(c);以及将经过该工序(c)的气体吹入到高炉内的工序(d)。

7.另外,专利文献2中公开了:“一种高炉操作方法,其特征在于,从将高炉气体用作燃料的一部分或全部的燃烧炉的排气中分离co2,将分离的co2重整成甲烷而得到的还原气体吹入到高炉。”8.现有技术文献

9.专利文献

10.专利文献1:日本特开2011-225969号公报

11.专利文献2:日本特开2014-005510号公报。

技术实现要素:

12.然而,在专利文献1和2的技术中,如果作为还原材料被吹入到高炉的甲烷的量达到一定值以上,则存在引起高炉下部的热效率不足、压损上升,出渣不良等操作问题的情况。

13.因此,在稳定的操作下,要求开发出能够进一步减少二氧化碳从高炉的排出量的高炉的操作方法。

14.本发明是鉴于上述现状而开发的,目的在于提供一种在稳定的操作下,能够进一步减少二氧化碳从高炉的排出量的高炉的操作方法。

15.另外,本发明的目的在于提供一种用于上述的高炉的操作方法的高炉附属设备。

16.并且,发明人等为了实现上述的目的,反复进行了深入的研究。

17.首先,发明人等对专利文献1和2的技术中作为还原材料吹入到高炉的甲烷的量达到一定值以上时产生操作问题的原因进行了研究。

18.其结果得到了以下见解。

19.如果作为还原材料吹入到高炉的甲烷的量达到一定值以上,则在风口的出口附近产生的燃烧区域(回旋区),吹入还原材料和焦炭发生燃烧而产生的火焰的温度(以下也称为风口前端温度)大幅降低。而且,该风口前端温度的降低导致高炉下部的热效率不足、压损上升、出渣不良等操作问题的产生。

20.即,在从风口向高炉内吹入煤粉作为还原材料的情况下,煤粉的主成分为碳,因此,在回旋区发生以下的反应。

21.c 0.5o2=co 110.5kj/mol

22.另一方面,在从风口向高炉内吹入甲烷作为还原材料的情况下,在回旋区发生以下的反应。

23.ch4 0.5o2=co 2h2 35.7kj/mol

24.如果将该反应时产生的热量按co和h2的合计量每1摩尔换算,则为11.9kj/mol。

25.为了进行高炉的稳定操作,需要将风口前端温度控制在2000℃~2400℃的范围。然而,如果将大量吹入到高炉内的还原材料从煤粉置换为甲烷气体,则由于上述的反应热的差,风口前端温度降低。其结果无法将风口前端温度控制在上述范围内,产生各种操作问题。

26.因此,发明人等基于上述见解,进一步反复研究。

27.其结果发现通过使用氧气而非热风(加热到1200℃左右的空气)作为送风气体,从而即使吹入到高炉内的还原材料使用大量的甲烷,也有效地防止风口前端温度的降低。并且,通过由从高炉排出的副产气体(以下也称为高炉气体)再生这样的甲烷,将该再生的甲烷(再生甲烷气体)作为还原材料再次吹入到高炉内,从而能够进一步减少从高炉的二氧化碳的排出量,同时得到稳定的高炉的操作。

28.另外,通过使用氧浓度特别高的氧气作为送风气体,从而在高炉气体中包含的氮的量大幅减少。其结果是无需从该高炉气体中分离一氧化碳、二氧化碳的工序,在设备的小型化方面也极其有利。

29.应予说明,发明人等对通过使用氧气作为送风气体,即使吹入到高炉内的还原材料使用大量的甲烷,也能够将风口前端温度控制在2000℃~2400℃的范围的理由,如下考虑。

30.即,在使用热风(加热到1200℃左右的空气)作为送风气体的情况下,在燃烧气体中含有对燃烧反应没有帮助的50体积%左右的氮,因此回旋区的火焰的温度很难成为高温。因此,如果将大部分吹入到高炉内的还原材料从煤粉置换为甲烷气体,则由于上述煤粉-氧的反应的反应热与甲烷气体-氧的反应的反应热之差,风口前端温度降低,进而风口前端温度低于作为适当温度的下限的2000℃。

31.另一方面,由于使用氧气作为送风气体,能够抑制对燃烧反应没有帮助的氮气的混入,因此能够将风口前端温度升温到充分的温度。即,能够使回旋区的火焰的温度高于使用热风的情况,因此即使在从风口吹入大量的甲烷作为还原材料的情况下也能够将风口前

端温度控制在作为适当范围的2000℃~2400℃的范围。

32.另外,发明人等进一步进行了研究,其结果得到如下见解:通过将氧气和/或再生甲烷气体在从高炉的风口向高炉的内部吹入前进行预热,从而能够进一步减少来自高炉的二氧化碳的排出量。

33.这里,对于通过将氧气和/或再生甲烷气体从高炉的风口向高炉的内部吹入前进行预热,能够进一步减少来自高炉的二氧化碳的排出量的理由,发明人等如下考虑。

34.即,发明人等认为通过对氧气和/或再生甲烷气体进行预热,而将高炉操作需要的热量中作为用氧使碳气化时的反应热供给的热量取代为送风的显热,由此能够减少碳的气化量、即二氧化碳的排出量。

35.本发明是基于上述见解进一步研究而完成的。

36.即,本发明的主旨构成如下。

37.1.一种高炉的操作方法,包括如下工序:

38.使用作为从所述高炉排出的副产气体的高炉气体,生成再生甲烷气体的工序;以及

39.将从所述高炉的风口向所述高炉的内部吹入送风气体和还原材料的工序,

40.使用氧气作为所述送风气体,并且所述还原材料的至少一部分使用所述再生甲烷气体,

41.将所述氧气和/或所述再生甲烷气体在从所述高炉的风口向所述高炉的内部吹入前进行预热。

42.2.根据所述1所述的高炉的操作方法,其中,所述还原材料的循环碳原子的基本单位为60kg/t以上。

43.这里,循环碳原子的基本单位是在制造1t铁水时作为还原材料吹入到高炉内的再生甲烷气体的碳换算质量,通过下式求出。

44.[循环碳原子的基本单位(kg/t)]=[作为还原材料吹入到高炉内的再生甲烷气体中的甲烷的质量(kg)]

×

(12/16)

÷

[铁水制造量(t)]

[0045]

3.根据所述1或2所述的高炉的操作方法,其中,所述氧气的氧浓度为80体积%以上。

[0046]

4.根据所述1~3中任一项所述的高炉的操作方法,其中,由所述高炉气体的一部分生成所述再生甲烷气体,将所述高炉气体的剩余部分供给到炼钢厂内。

[0047]

5.根据所述1~4中任一项所述的高炉的操作方法,其中,将所述再生甲烷气体的剩余部分供给到炼钢厂内。

[0048]

6.一种高炉附属设备,是所述1~5中任一项所述的高炉的操作方法中使用的高炉附属设备,具备如下装置:

[0049]

甲烷气体生成装置,使用所述高炉气体生成所述再生甲烷气体;

[0050]

预热装置,对所述氧气和/或所述再生甲烷气体进行预热;以及

[0051]

气体吹入装置,具有将所述再生甲烷气体导入到所述高炉的风口的甲烷气体供给部和将所述氧气导入到所述高炉的风口的氧气供给部。

[0052]

根据本发明,能够在稳定的操作下进一步减少从高炉向外部的二氧化碳(co2)的排出量。另外,通过使用由高炉气体生成的甲烷气体,从而也能够减少焦炭和煤粉、即作为

有限的化石燃料的煤的使用量。

[0053]

并且,由于大幅减少高炉气体中的氮的量,因此不需要从高炉气体中分离一氧化碳、二氧化碳的工序,换言之不需要巨大的psa(压力变动吸附法)分离装置等,在设备的小型化方面极其有利。

附图说明

[0054]

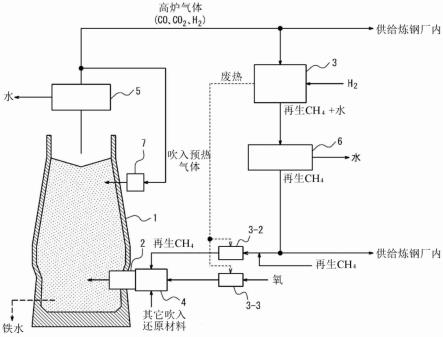

图1是示意性地表示基于本发明的一个实施方式的高炉的操作方法中使用的高炉和高炉附属设备的一个例子的图。

[0055]

图2是示意性地表示本发明的一个实施方式的高炉的操作方法中使用的气体吹入装置的例子的图。

[0056]

图3是示意性地表示比较例中使用的高炉和高炉附属设备的图。

[0057]

图4是示意性地表示比较例中使用的高炉和高炉附属设备的图。

[0058]

图5是示意性地表示比较例中使用的高炉和高炉附属设备的图。

[0059]

图6是对于热风送风条件和氧气送风条件,表示循环碳原子的基本单位与风口前端温度的关系的一个例子的图。

具体实施方式

[0060]

基于以下的实施方式说明本发明。

[0061]

本发明的一个实施方式是一种高炉的操作方法,包括如下工序:

[0062]

使用作为从所述高炉排出的副产气体的高炉气体生成再生甲烷气体的工序,以及

[0063]

从所述高炉的风口向所述高炉的内部吹入送风气体和还原材料的工序,

[0064]

使用氧气作为所述送风气体,并且所述还原材料的至少一部分使用所述再生甲烷气体;

[0065]

将所述氧气和/或所述再生甲烷气体(即所述氧气和所述再生甲烷气体两者或任一方)在从所述高炉的风口向所述高炉的内部吹入前进行预热。

[0066]

首先,将本发明的一个实施方式的高炉的操作方法应用于图1中示意性表示的高炉和高炉附属设备的情况作为例子进行说明。

[0067]

图中,符号1为高炉,2为风口,3为甲烷气体生成装置,3-2和3-3为预热装置,4为气体吹入装置,5为第1脱水装置,6为第2脱水装置,7为燃烧炉。

[0068]

应予说明,这里所述的高炉也包括竖式还原炉等。

[0069]

[高炉的操作方法]

[0070]

在基于本发明的一个实施方式的高炉的操作方法中,从高炉的炉顶部向高炉内装入成为原料的烧结矿、块状矿石、球团矿(以下也称为矿石原料)、焦炭等(未图示)。另外,从设置于高炉下部的风口2向高炉1内吹入送风气体和还原材料。应予说明,为了与焦炭区别,也将从风口2向高炉1内吹入的还原材料称为吹入还原材料。

[0071]

然后,通过由送风气体与还原材料的反应产生的一氧化碳气体、氢气将装入到高炉1内的矿石原料还原。在该矿石原料的还原反应中,产生二氧化碳。并且,该二氧化碳和未与矿石原料反应的一氧化碳、氢等一起作为副产气体从高炉的炉顶部排出。高炉的炉顶部成为2.5个大气压左右的高压条件。因此,作为从该高炉的炉顶部排出的副产气体的高炉气

体恢复到常压时膨胀冷却,使水蒸气凝缩。并且,在第1脱水装置5中,除去了其冷凝水。

[0072]

接着,将高炉气体的至少一部分导入到甲烷气体生成装置3。然后,在甲烷气体生成装置3中,使高炉气体中包含的一氧化碳和二氧化碳与氢气反应,生成甲烷(ch4)气体。这里,将使高炉气体反应得到的甲烷气体称为再生甲烷气体。

[0073]

再生甲烷气体的生成所使用的氢气只要从炼钢厂内、外部供给即可。另外,在炼钢厂内制造氢气的情况下,优选为尽可能不产生二氧化碳的制法,例如可举出水的电解等。并且,作为从外部供给的氢气,例如可举出通过水蒸气重整等将天然气等烃重整而制造的氢气、使液化氢发生气化而得到的氢气、将有机氢化物脱氢而制造的氢气等。

[0074]

另外,再生甲烷气体的生成中使用的氢气可以不是氢浓度:100体积%的气体,为了使再生甲烷气体的甲烷浓度为高浓度,优选使用氢浓度高的气体,具体而言使用氢浓度为80体积%以上的氢气。氢浓度更优选为90体积%以上,进一步为95体积%以上。氢浓度可以为100体积%。作为氢以外的剩余气体,例如可举出co、co2、h2s、ch4、n2等。

[0075]

接着,通过将再生甲烷气体冷却至常温,从而使再生甲烷气体中的水蒸气冷凝。并且,在第2脱水装置6中,该冷凝水被除去。

[0076]

然后,将除去了冷凝水的再生甲烷气体和/或作为后述的送风气体使用的氧气以预热装置3-2和/或3-3进行预热。

[0077]

这是因为将高炉操作所需的热量中作为用氧使碳气化时的反应热而供给的热量取代为对再生甲烷气体/氧气进行预热而送风的显热,能够减少碳的气化量即二氧化碳的排出量。

[0078]

应予说明,再生甲烷气体和氧气的预热可以仅对任一者进行,优选为对两者进行。

[0079]

另外,在使用再生甲烷气体以外的还原材料作为吹入还原材料的情况下,优选对再生甲烷气体以外的还原材料(特别是后述的外部甲烷气体)也同时进行预热。

[0080]

应予说明,再生甲烷气体的预热温度(供给温度)优选为200~450℃的范围。另外,在也同时使用再生甲烷气体以外的吹入还原材料的情况下,再生甲烷气体以外的吹入还原材料的预热温度(供给温度)也优选为100~600℃的范围。特别是在再生甲烷气体以外使用的吹入还原材料为外部甲烷气体的情况下,外部甲烷气体的预热温度(供给温度)优选为200~450℃的范围。

[0081]

(即,在使用再生甲烷气体和外部甲烷气体作为吹入还原材料的情况下,吹入还原材料的预热温度(供给温度)优选为200~450℃的范围。)

[0082]

另外,氧气的预热温度(供给温度)优选为300~800℃的范围。

[0083]

另外,预热可以通过电加热或以高温气体作为介质的热交换等进行。

[0084]

用于电加热的电力没有特别限定,优选使用来自能够再生的能量的电力、利用炼钢厂内的发电设备发电的电力。

[0085]

在使用来自能够再生的能量的电力的情况下,能够进一步减少二氧化碳的排出量。这里,可再生的能量是指在自然界中恒定存在的能量,例如可举出太阳光、风力、水力、地热、生物质等。在使用利用炼钢厂内的发电设备进行发电的电力的情况下,能够构建效率更高的资源循环系统。这里,作为炼钢厂内的发电设备,例如可举出高炉的炉顶压发电设备、将高炉气体作为燃料(热源)的发电设备。应予说明,在将高炉气体作为燃料(热源)的发电设备中,与高炉的操作状态配合,焦炭炉气体(从焦炭炉排出的副产气体)、转炉气体(从

转炉排出的副产气体)、城市燃气也可以用于燃料。

[0086]

另外,作为热交换的介质(以下也称为热介质),可以利用高炉气体、再生甲烷气体的生成热(来自甲烷气体生成装置的废热),通过水的电解产生的氢的生成热等。

[0087]

接着,将再生甲烷气体导入到气体吹入装置4。气体吹入装置4经由第2脱水装置6与甲烷气体生成装置3连接。另外,气体吹入装置4具有将成为吹入还原材料的再生甲烷气体导入到高炉1的风口2的甲烷气体供给部和将成为送风气体的氧气导入到高炉的风口的氧气供给部。

[0088]

例如如图2的(a)所示,气体吹入装置4由具有中心管4-1和外管4-3的同轴多重管构成。然后,向成为甲烷气体供给部(路)的中心管内路导入甲烷气体(导入再生甲烷气体和适当地导入后述的外部甲烷气体),向成为氧气供给部(路)的中心管4-1与外管4-3之间的环状管路导入氧气。

[0089]

另外,可以一并使用其他吹入还原材料、例如煤粉、废塑料、氢气、一氧化碳气体等还原气体。应予说明,其他吹入还原材料向高炉内的吹入量合计为150kg/t以下较为合适。这里,“kg/t”的单位是在制造1t铁水时向高炉内吹入的其他吹入还原材料的量。

[0090]

在使用其他吹入还原材料的情况下,也可以将其他吹入还原材料一同导入到甲烷气体供给部。另外,在使用煤粉、废塑料作为其他吹入还原材料的情况下,优选与甲烷气体供给部分开设置使煤粉、废塑料流通的另一还原材料供给部(路)。在该情况下,气体吹入装置3例如如图2的(b)所示由在中心管4-1和外管4-3之外还在中心管4-1与外管4-3之间设置了内管4-2的同轴多重管构成。而且,从成为另一还原材料供给部的中心管内路导入煤粉、废塑料等其他吹入还原材料。另外,从成为甲烷气体供给部的中心管4-1与外管4-3之间的环状管路导入甲烷气体,从成为氧气供给部的内管4-2与外管4-3之间的环状管路导入氧。

[0091]

应予说明,如果使用氧气作为送风气体,则与使用热风的情况相比着火性变差,因此优选将构成气体吹入装置4的氧气供给部的外管的排出部作为多孔结构,促进氧气和吹入还原材料的混合。

[0092]

另外,无需将从风口向高炉内吹入的甲烷气体(以下,也称为吹入甲烷气体)全部作为再生甲烷气体,可以与炼钢厂的操作配合,使用从其它生产线供给的甲烷气体(也称为外部甲烷气体)。在该情况下,可以在气体吹入装置4的甲烷气体供给部连接外部甲烷气体的供给生产线,也可以在上述另一还原材料供给部连接外部甲烷气体的供给生产线。另外,可以在甲烷气体生成装置3与气体吹入装置4之间(优选在第2脱水装置6与气体吹入装置4之间)的再生甲烷气体流通路连接外部甲烷气体的供给生产线。另外,可以在外部甲烷气体的供给生产线另外设置外部甲烷气体用的预热装置。特别是如图1所示,优选在比预热装置3-2靠上游侧(第2脱水装置6与预热装置3-2之间)连接外部甲烷气体的供给生产线,在预热装置3-2进行再生甲烷气体与外部甲烷气体这两者的预热。

[0093]

应予说明,作为外部甲烷气体,例如可举出来自于化石燃料的甲烷气体等。

[0094]

接着,如图2的(a)和(b)所示,从气体吹入装置4导入的吹入甲烷气体等吹入还原材料和氧气在风口2内混合,该混合气体在从风口2吹入到高炉1内后,立即进行急速着火、急速燃烧。然后,在风口2的前端的高炉内,形成作为吹入甲烷气体等吹入还原材料、焦炭和氧气反应的区域的回旋区8。

[0095]

应予说明,如果送风气体中的氧浓度增加,则炉内气体量变少,存在高炉上部的装

入物的升温不充分的情况。在这种情况下,如图1所示,优选利用燃烧炉7使第1脱水装置5的下游的一部分高炉气体部分燃烧,达达到800℃~1000℃左右后,进行向高炉炉身部吹入的预热气体吹入。

[0096]

并且,在本发明的一个实施方式的高炉的操作方法中,如上所述,重要的是使用氧气而非热风(加热到1200℃左右的空气)作为送风气体。

[0097]

即,在使用热风(加热到1200℃左右的空气)作为送风气体的情况下,燃烧气体中包括对燃烧反应没有帮助的50体积%左右的氮,因此回旋区的火焰的温度难以成为高温。因此,如果将吹入到高炉内的还原材料的大部分从煤粉置换成甲烷气体,则由于上述煤粉-氧的反应的反应热与甲烷气体-氧的反应的反应热之差,导致风口前端温度降低,风口前端温度低于作为适当温度的下限的2000℃。其结果是导致高炉下部的热效率不足、压损上升,出渣不良等操作问题。另外,由于在高炉气体中包含大量的氮,因此在由高炉气体生成甲烷气体的工序的前一工序,需要进行将氮气与一氧化碳和二氧化碳分离的工序。

[0098]

另一方面,通过使用氧气作为送风气体,从而能够抑制对燃烧反应没有帮助的氮气的混入,因此能够将风口前端温度升温到充分的温度。即能够使回旋区的火焰的温度与使用热风的情况相比更高。因此,即使在从风口吹入大量的甲烷作为还原材料的情况下,也能够将风口前端温度控制在作为适当范围的2000℃~2400℃的范围。

[0099]

因此,在本发明的一个实施方式的高炉的操作方法中,作为送风气体使用氧气很重要。

[0100]

应予说明,图6中对于使用热风(加热到1200℃左右的空气)作为送风气体的条件(以下,也称为热风送风条件)、使用氧气(氧浓度:100%)作为送风气体的条件(以下,也称为氧气送风条件),示出了后述的还原材料的循环碳原子的基本单位(以下,也简称为循环碳原子的基本单位)与风口前端温度的关系的一个例子。两条件均为吹入还原材料全部使用再生甲烷气体(甲烷浓度:99.5%)。

[0101]

如图6所示,可知热风送风条件下,如果循环碳原子的基本单位为52kg/t以上(即,再生甲烷的吹入量为97nm3/t以上),则风口前端温度低于作为适当温度的下限的2000℃。如此,在一般使用的热风送风条件下,如果将循环碳原子的基本单位设为55kg/t以上,特别是设为60kg/t以上,则导致风口前端温度的降低,无法进行稳定的操作。

[0102]

另一方面,在氧气送风条件下,即使将循环碳原子的基本单位设为55kg/t以上,进而设为60kg/t以上,也能够将风口前端温度保持在2000℃以上。

[0103]

应予说明,在图6的氧气送风条件下,在循环碳原子的基本单位为55kg/t~80kg/t的范围下,风口前端温度超过作为适当温度的上限的2400℃。这是由于吹入还原材料全部使用再生甲烷,在吹入还原材料的一部分使用外部甲烷气体的情况下,即使在循环碳原子的基本单位为55kg/t~80kg/t的范围内也能够将风口前端温度控制在2000℃~2400℃的范围。另外,即使吹入还原材料全部使用再生甲烷的情况下,也能够通过调整氧气的氧浓度来将风口前端温度控制在2000℃~2400℃的范围。

[0104]

另外,氧气的氧浓度优选为80体积%以上。即如果氧气的氧浓度低,则有可能向高炉内的导入的气体量、甚至高炉的压力损失增大,生产率降低。另外,在反复上述的气体循环期间,再生甲烷气体中的甲烷气体的浓度相对降低。因此,优选氧气的氧浓度为80体积%以上。氧浓度更优选为90体积%以上,进一步优选为95体积%以上。特别是如果氧浓度为90

体积%以上,则即使在超过通常的高炉的操作期间进行操作的情况下,也能够不进行外部甲烷气体的供给等,将再生甲烷气体中的甲烷气体浓度保持在高浓度(90体积%左右),因此非常有利。氧浓度可以为100体积%。

[0105]

应予说明,作为氧气中的氧以外的剩余气体,例如可以含有氮气、二氧化碳、氩气等。

[0106]

另外,由再生甲烷气体、或者再生甲烷气体和外部甲烷气体构成的吹入甲烷气体的甲烷浓度优选为80体积%以上。

[0107]

即如果吹入甲烷气体中的甲烷浓度低,则有可能向高炉内吹入的气体量、甚至高炉的压力损失增大,生产率降低。另外,在重复上述气体循环期间,再生甲烷气体中的甲烷浓度相对降低。因此,吹入甲烷气体的甲烷浓度优选为80体积%以上。吹入甲烷气体的甲烷浓度更优选为90体积%以上,进一步优选为95体积%以上。吹入甲烷气体的甲烷浓度可以为100体积%。

[0108]

根据相同的理由,再生甲烷气体和外部甲烷气体的甲烷浓度也分别优选为80体积%以上。再生甲烷气体和外部甲烷气体的甲烷浓度分别更优选为90体积%以上,进一步优选为95体积%以上。再生甲烷气体和外部甲烷气体的甲烷浓度分别可以为100体积%。

[0109]

应予说明,作为吹入甲烷气体、再生甲烷气体和外部甲烷气体中的甲烷以外的剩余气体,例如可以含有一氧化碳、二氧化碳、氢和烃、以及氮气等杂质气体。

[0110]

另外,在再生甲烷气体的甲烷浓度降低的情况下,例如使吹入甲烷气体的再生甲烷气体的比例降低,另一方面,通过增加甲烷浓度高的外部甲烷气体的比例,能够将吹入甲烷气体中的甲烷浓度保持为较高。

[0111]

另外,本发明的一个实施方式涉及的高炉的操作方法中,优选将还原材料的循环碳原子的基本单位设为55kg/t以上,进一步设为60kg/t以上。

[0112]

这里,循环碳原子的基本单位是指在制造1t铁水时作为还原材料吹入到高炉内的再生甲烷气体的碳换算质量,通过下式求出。

[0113]

[循环碳原子的基本单位(kg/t)]=[作为还原材料吹入到高炉内的再生甲烷气体中的甲烷的质量(kg)]

×

(12/16)

÷

[铁水制造量(t)]

[0114]

为了进行高炉的稳定操作,通常需要将风口前端温度控制在2000℃~2400℃的范围。因此,在使用热风(加热到1200℃左右的空气)作为送风气体的情况下,从将风口前端温度保持在上述的范围的观点考虑,只能将甲烷气体以碳换算质量计为52kg/t左右吹入到高炉内。即,即使吹入到高炉内的甲烷气体全部为再生甲烷气体,还原材料的循环碳原子的基本单位也仅为52kg/t左右。

[0115]

另一方面,本发明的一个实施方式的高炉的操作方法中,即使大幅增加甲烷气体的吹入量,也能够将风口前端温度控制在2000℃~2400℃的范围。因此,能够使还原材料的循环碳原子的基本单位增加到55kg/t以上,进一步增加到60kg/t以上。由此,来自于高炉气体中包含的一氧化碳、二氧化碳的再生甲烷气体的使用量增加,来自高炉的二氧化碳的排出量进一步减少。还原材料的循环碳原子的基本单位为80kg/t以上,进一步为90kg/t以上更适当。还原材料的循环碳原子的基本单位的上限并没有特别限定,优选为110kg/t以下。

[0116]

应予说明,还原材料的循环碳原子的基本单位可以通过调整吹入还原材料的再生甲烷气体向风口的吹入量进行控制。

[0117]

特别是通过将吹入甲烷气体中的再生甲烷气体的比例设为80体积%以上,优选为90体积%以上,能够得到很高的二氧化碳的排出量降低效果。

[0118]

另外,可以从高炉气体的一部分生成再生甲烷气体,将高炉气体的剩余部分供给到炼钢厂内。并且,在再生甲烷气体有剩余部分的情况下,可以将其剩余部分供给到炼钢厂内。

[0119]

应予说明,氧气和还原材料的吹入量、其他操作条件没有特别限定,可以根据高炉的容量等适当地决定。

[0120]

[高炉附属设备]

[0121]

基于本发明的一个实施方式的高炉附属设备是上述的高炉的操作方法中使用的高炉附属设备,具备:

[0122]

甲烷气体生成装置,使用所述高炉气体,生成所述再生甲烷气体;

[0123]

预热装置,对所述氧气和/或所述再生甲烷气体进行预热;以及

[0124]

气体吹入装置,具有将所述再生甲烷气体导入到所述高炉的风口的甲烷气体供给部和将所述氧气导入到所述高炉的风口的氧气供给部。

[0125]

这里,甲烷气体生成装置例如具有高炉气体吸入部、氢气吸入部和反应部。反应部中,使从高炉气体吸入部吸入的高炉气体和从氢气吸入部吸入的氢气反应,生成再生甲烷气体。

[0126]

应予说明,由于甲烷气体的生成反应中产生发热,因此优选反应部具备冷却机构。另外,更优选具备能够将甲烷气体的生成反应的发热通过其它装置、例如后述的预热装置中加以利用的管壳型、板翅型之类的废热回收机构。

[0127]

预热装置的预热通过电加热器(电加热器)、热交换器等进行。作为一个例子的预热装置具有电加热器和被加热物(再生甲烷气体、氧气等)的流通路。并且,电加热器被设置在被加热物的流通路。另外,作为其它例子的预热装置具有进行被加热物与热介质的热交换的导热部(热交换器)、被加热物的流通路和热介质的流通路。

[0128]

气体吹入装置如上所述例如如图2的(a)所示由具有中心管4-1和外管4-3的同轴多重管构成。并且,向成为甲烷气体供给部(路)的中心管内路导入甲烷气体(导入再生甲烷气体和适当地导入后述的外部甲烷气体),向成为氧气供给部(路)的中心管4-1与外管4-3之间的环状管路导入氧气。

[0129]

另外,可以一并使用其他吹入还原材料、例如煤粉、废塑料、氢气、一氧化碳气体等还原气体。

[0130]

在使用其他吹入还原材料的情况下,也可以向甲烷气体供给部一并导入其他吹入还原材料。另外,使用煤粉、废塑料作为其他吹入还原材料的情况下,优选与甲烷气体供给部不同地设置使煤粉、废塑料流通的另一还原材料供给部(路)。在该情况下,气体吹入装置例如如图2的(b)所示由除了中心管4-1和外管4-3之外,还在中心管4-1与外管4-3之间设置了内管4-2的同轴多重管构成。并且,从成为另一还原材料供给部的中心管内路导入煤粉、废塑料等其他吹入还原材料。另外,从成为甲烷气体供给部的中心管4-1与外管4-3之间的环状管路导入甲烷气体,从成为氧气供给部的内管4-2与外管4-3之间的环状管路导入氧。

[0131]

实施例

[0132]

使用图1、图3~5中示意性地示出的高炉和高炉附属设备,在表1所示的条件下进

行高炉操作,评价操作中的风口前端温度和来自高炉的二氧化碳的排出量。将评价结果一并标注于表1。

[0133]

应予说明,图3~5中,符号9为热风炉,10为气体分离装置。

[0134]

这里,发明例1中,使用图1中示意性地示出的高炉和高炉附属设备,从高炉气体的一部分生成再生甲烷气体,将高炉气体的剩余部分供给到炼钢厂内。另外,吹入还原材料全部使用再生甲烷气体,以不产生再生甲烷气体的剩余部分的方式调整再生甲烷气体的生成量。另外,进行送风气体(氧气)的预热。

[0135]

发明例2中,使用图1中示意性地示出的高炉和高炉附属设备,从高炉气体的一部分生成再生甲烷气体,将高炉气体的剩余部分供给到炼钢厂内。另外,吹入还原材料中全部使用再生甲烷气体,以不产生再生甲烷气体的剩余部分的方式,调整再生甲烷气体的生成量。另外,进行吹入还原材料(再生甲烷气体)的预热。

[0136]

发明例3中,使用图1中示意性地示出的高炉和高炉附属设备,由高炉气体的一部分生成再生甲烷气体,将高炉气体的剩余部分供给到炼钢厂内。另外,吹入还原材料全部使用再生甲烷气体,以不产生再生甲烷气体的剩余部分的方式调整再生甲烷气体的生成量。另外,进行送风气体(氧气)和吹入还原材料(再生甲烷气体)的预热。

[0137]

发明例4中,使用图1中示意性地示出的高炉和高炉附属设备,由高炉气体的一部分生成再生甲烷气体,将高炉气体的剩余部分供给到炼钢厂内。另外,吹入还原材料除了再生甲烷气体之外,一部分使用来自化石燃料的外部甲烷气体。另外,进行送风气体(氧气)的预热。

[0138]

发明例5中,使用图1中示意性地示出的高炉和高炉附属设备,由高炉气体的一部分生成再生甲烷气体,将高炉气体的剩余部分供给到炼钢厂内。另外,吹入还原材料除了再生甲烷气体之外,一部分使用的来自化石燃料的外部甲烷气体。另外,进行吹入还原材料(再生甲烷气体 外部甲烷气体)的预热。

[0139]

发明例6中,使用图1中示意性地示出的高炉和高炉附属设备,由高炉气体的一部分生成再生甲烷气体,将高炉气体的剩余部分供给到炼钢厂内。另外,吹入还原材料除了再生甲烷气体之外,一部分还使用来自化石燃料的外部甲烷气体。另外,进行送风气体(氧气)和吹入还原材料(再生甲烷气体 外部甲烷气体)的预热。

[0140]

另一方面,比较例1中,使用了图3中示意性地示出的高炉和高炉附属设备。即,比较例1中是使用热风(加热到1200℃左右的空气(氧浓度:21~25体积%左右))作为送风气体、使用煤粉作为吹入还原材料的一般的高炉操作方法。应予说明,高炉气体没有生成再生甲烷气体。

[0141]

比较例2中,使用图4中示意性地示出的高炉和高炉附属设备。即吹入还原材料全部使用外部甲烷气体,使用氧气作为送风气体。另外,进行送风气体(氧气)和吹入还原材料(外部甲烷气体)的预热。

[0142]

比较例3中,使用图5中示意性地示出的高炉和高炉附属设备。即,使用热风(加热到1200℃左右的空气(氧浓度:21~25体积%程度))作为送风气体,使用再生甲烷气体作为吹入还原材料。另外,在生成再生甲烷气体前,从高炉气体中分离一氧化碳和二氧化碳,由分离的一氧化碳和二氧化碳生成再生甲烷气体。应予说明,表1的比较例3的甲烷气体生成工序的原料气体量是从高炉气体中分离一氧化碳和二氧化碳前的高炉气体量。

[0143]

应予说明,从比较的观点考虑,高炉规格尽可能统一。即,炉身效率为94%,热损失为150000kcal/t。

[0144]

应予说明,“kcal/t”的单位是指在制造1t铁水时产生的热损失量(kcal)。同样地焦炭比等中使用的“kg/t”的单位是指制造1t铁水时使用的焦炭的量(kg)等。另外,吹入甲烷比等中使用的“nm3/t”的单位也指在制造1t铁水时吹入到高炉内的吹入甲烷气体中的甲烷量(nm 3

)等(应予说明,吹入甲烷比是再生甲烷比与外部甲烷比的和,再生甲烷气体中包含甲烷以外的微量的剩余气体。另外,表1中显示的再生甲烷比和外部甲烷比的值均是除去甲烷以外的微量的剩余气体的甲烷量,是小数点以后第1位四舍五入而得的值。因此,存在表1中的吹入甲烷比与再生甲烷比和外部甲烷比的和不一致的情况。另外,也存在表1中的其它数值也有相同的情况。)。

[0145]

另外,表1中的“高炉inputc”是指在制造1t铁水时使用的来自外部的(具体而言,焦炭、煤粉和外部甲烷气体中包含的)碳原子的质量(kg)。

[0146][0147]

如表1所示,发明例中均能够通过在将风口前端温度控制在2000℃~2400℃的范围进行稳定的高炉的操作,同时减少从高炉向外部排出的二氧化碳量。

[0148]

另一方面,比较例1和2中,没有得到充分的二氧化碳量的降低效果。另外,比较例3

中,通过吹入甲烷气体量的增加,风口前端温度小于2000℃,因此无法进行稳定的高炉的操作。

[0149]

符号说明

[0150]

1:高炉

[0151]

2:风口

[0152]

3:甲烷气体生成装置

[0153]

3-2、3-3:预热装置

[0154]

4:气体吹入装置

[0155]

4-1:中心管

[0156]

4-2:内管

[0157]

4-3:外管

[0158]

5:第1脱水装置

[0159]

6:第2脱水装置

[0160]

7:燃烧炉

[0161]

8:回旋区

[0162]

9:热风炉

[0163]

10:气体分离装置

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。