1.本发明属于资源综合利用技术领域,更具体地说,涉及一种利用钢渣热闷处理热轧油泥的方法。

背景技术:

2.热轧浊环水主要用于钢坯轧制中的高压水除磷、轧机、轧辊及辊道的冷却、冲洗,以上过程中钢坯表面脱落的氧化铁皮和对轧制设备进行润滑与冷却的润滑油、润滑脂一起进入浊环水中。热轧浊环水的一般处理方法为三段式,即经旋流井去除大颗粒氧化铁皮,再进入平流池沉淀去除小颗粒铁泥和杂质,平流池出水经过滤后清水进行循环利用,其中,平流池沉淀底泥即为热轧油泥。

3.热轧油泥干基铁含量达60%以上,干基油含量在5%~20%,因油含量较高,难以直接返回烧结、炼钢等内部工序利用,目前国内钢企普遍采用堆存或外委处置等方式进行处理,造成铁素资源的浪费,并付出高昂的经济成本。

4.经检索,关于对热轧油泥的回收利用已有相关专利公开。如,中国专利申请号为201510867507.1的专利(名称为一种热轧平流池气浮去油系统及去油方法),该申请案通过在热轧平流池入水口与配水墙之间设置搅拌器,通过搅拌使入水中细铁鳞表面的油份剥离至水中;在配水墙与搅拌器之间和平流池中分别设置溶气水释放器,油滴被溶气释放器产生的微米级气泡浮至平流池表面,废油由撇油机收集到贮槽;沉淀到平流池底部的除油后细铁鳞被刮油刮渣机的下刮板推入泥斗,从而实现油与铁泥的分离和后续铁泥回收利用。该方法投资、运行成本较高,产生的废油利用较为困难。

5.又如,申请号为201710283325.9的专利(名称为一种轧钢含油污泥的处理方法),将轧钢含油污泥添加生石灰粉混合,然后放入回转窑反应器进行低温气化脱油处理,再将回转窑反应器排放的可燃烟气进入二次燃烧室燃烧,产生的热烟气再返回进入回转窑反应器作为回转窑反应器的外热式热源,脱油后的轧钢含油污泥残渣作为炼铁烧结原料利用。该方法将使用回转窑处理含油污泥,因污泥铁含量过高,易造成回转窑结圈,影响回转窑生产稳定。

6.再如,申请号为201510914215.9的专利(名称为一种利用钢渣余热处理轧钢含油污泥的工艺),在热闷渣渣池内摊铺装入超过渣池容积三分之一的钢渣,钢渣表面温度控制在500℃以上,将轧钢油泥拉运到热闷渣渣场,将油泥倒入热闷渣渣池内,摊铺均匀,继续向渣池内进渣,将高温的液态钢渣倒在摊铺均匀的轧钢油泥上部,30min后按照正常的热闷渣工艺实施,热闷渣工艺结束以后,按照钢渣选铁流程的正常磁选工艺选取其中的铁加以利用。该方法将油泥倒入500℃以上热闷渣渣池内摊铺均匀,该过程为开放式操作,油泥在高温下将产生大量黑色油烟和燃烧火焰,存在环保和安全隐患;摊铺过程也将增加作业复杂性,降低作业效率。

技术实现要素:

7.1.要解决的问题

8.本发明目的在于提供一种利用钢渣热闷处理热轧油泥的方法,以解决热轧油泥因含油率高难以在钢铁企业内部工序进行回收利用的难题,本发明的方法工艺流程简单,能够最大限度地利用钢厂现有工艺设备条件,更加低成本、高效率、安全环保地实现热轧油泥的内部回收和资源化利用。

9.2.技术方案

10.为了解决上述问题,本发明所采用的技术方案如下:

11.本发明的一种利用钢渣热闷处理热轧油泥的方法,通过在热闷坑加盖均热后通入热轧油泥实施闷渣,有效利用率钢渣余热对热轧油泥进行处置,整个过程中不产生油烟及燃烧火焰,无任何环保和安全隐患。

12.更进一步的,本发明的方法具体包括如下步骤:

13.步骤一、将热轧浊环系统平流池沉淀底泥(湿态热轧油泥)采用管道或罐车运输至钢渣热闷区域的热轧油泥接收池进行储存;

14.步骤二、在热闷坑完成装渣操作加热闷盖以前,搅匀接收池内湿态热轧油泥;通过在接收池内设置搅拌装置,直接开启搅拌装置即可在注入热轧油泥前将其搅拌均匀;

15.步骤三、在热闷坑完成装渣操作加盖均热后,将接收池内搅拌均匀的湿态热轧油泥通过管道由热闷盖进水接口打入热闷坑,实施闷渣;

16.步骤四、当热闷坑内温度下降到<450℃后,由使用湿态热轧油泥切换为使用循环水系统循环水,进行喷水闷渣;

17.步骤五、闷渣完成后,开启热闷盖并出渣,按照正常的工艺流程对钢渣进行后续加工磁选,由于热轧油泥中铁分已进入钢渣,经磁选后返回烧结、炼钢等内部工序利用。采用本发明的处理方法能够有效为热轧油泥提供处置办法,充分利用现有处理条件,投资改进小,处理工艺简便,且对油泥中的油分进行了有效去除和利用。

18.更进一步的,控制平流池沉淀的湿态热轧油泥的含水率≥80%,在这样的含水率下,油泥的流动性好,有利于后续输送和保证闷渣效果。

19.更进一步的,步骤三中,待均热后坑内温度为700℃~800℃时向热闷坑内通入热轧油泥,热轧油泥的闷渣产线依照喷水闷渣的制度执行。具体的,为保证热轧油泥对钢渣的热闷效果及热轧油泥的处理效果,控制热轧油泥的总量为100m3~150m3,总流速为20m3/h~50m3/h。

20.更进一步的,为保证热轧油泥在热闷钢渣时,热闷坑内反应发生的安全性及油分裂解的充分性,对油泥在不同温度下通入的流速进行了优化设计,具体的,当热闷坑内温度在700℃~800℃时,热轧油泥通入的流速为20m3/h~40m3/h;当热闷坑内温度达到700℃后,停止通入热轧油泥,保持均热50min~70min;均热完成后,当热闷坑内温度在600℃~700℃时,热轧油泥通入的流速为40m3/h~50m3/h;当热闷坑内温度达到600℃后,停止通入热轧油泥,保持均热50min~70min;均热完成后,当热闷坑内温度在450℃~600℃时,热轧油泥通入的流速为40m3/h~50m3/h;当热闷坑内温度达到450℃后,停止通入热轧油泥,保持均热50min~70min。

21.更进一步的,步骤四中,当热闷坑内温度≥450℃时,热轧油泥中的油分能够充分

裂解和还原氧化铁,当温度<450℃时不利于油分的充分脱除,因此切换为使用循环水进行喷水闷渣。

22.更进一步的,喷水闷渣时,控制循环水流速为10m3/h~40m3/h。

23.需说明的是,本发明中在采用循环水对钢渣进行热闷时,由于钢渣初始热闷时,使用了热轧油泥进行闷渣,已经将钢渣表面温度降至450℃以下,因此,采用本发明的喷水制度进行闷渣时,第一阶段循环水的流速可设为30m3/h~35m3/h,通入1小时以后,停止进水,均热1h;第二阶段循环水的流速可设为36m3/h~40m3/h,通入1小时以后,停止进水,均热1h;第三阶段开始,循环水的流速依次减小,仍保持通入1小时,均热1h,直至钢渣表面降至60℃以下即可。

24.更进一步的,步骤五中,磁选时,控制磁选感应强度为100mt~500mt。

25.3.有益效果

26.相比于现有技术,本发明的有益效果为:

27.(1)本发明的一种利用钢渣热闷处理热轧油泥的方法,直接利用湿态热轧油泥进行热闷冲渣,一方面,热轧油泥不经过原压滤过程,简化了工序,有效降低了浊环系统压滤成本;另一方面,使用湿态热轧油泥热闷冲渣,相当于将热轧浊环水与热闷冲渣水进行置换,在总水耗量不变的情况下,浊环系统增加了新水补充,改善了浊环水质,降低了浊环系统药剂消耗成本;

28.(2)本发明的一种利用钢渣热闷处理热轧油泥的方法,通过向热闷坑中通入热轧油泥进行闷渣,在钢渣的热量下以及加盖后的封闭环境下,油泥中的油分在高温下进行裂解,实现了油分的脱除,裂解后的含碳和含氢物质作为还原剂,还原油泥内的氧化铁为金属铁,油泥中铁分最终进入钢渣,进行后续的磁选回收利用,该方法低成本地解决了热轧油泥含油率高难以进行内部工序利用的难题,实现了钢渣与热轧油泥的协同处理和利用,为热轧油泥的内部资源化利用提供了一条新途径;

29.(3)本发明的一种利用钢渣热闷处理热轧油泥的方法,采用湿态油泥进行闷渣的过程为加盖封闭操作,在高温封闭和高湿的环境下油分能够充分裂解,无油烟和燃烧火焰产生,消除了环保和安全隐患,更优化的,本发明通过对热轧油泥的通入量及于不同温度下通入油泥的流速,能够为油泥中油分的裂解创造良好的环境,也有利于进一步提高油分去除的充分性。

附图说明

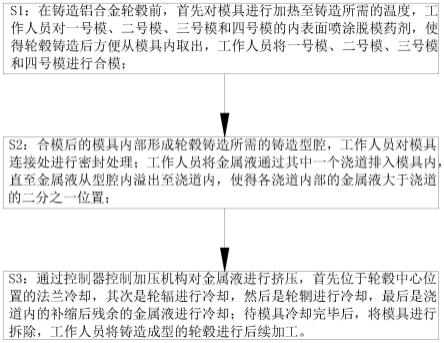

30.图1为本发明的一种利用钢渣热闷处理热轧油泥的方法的整体流程示意图;

具体实施方式

31.下面结合具体实施例对本发明进一步进行描述。

32.实施例1

33.如图1所示,本实施例的一种利用钢渣热闷处理热轧油泥的方法,具体包括如下步骤:

34.步骤一、将含水率为80%的热轧浊环系统平流池沉淀底泥采用管道或罐车运输至钢渣热闷区域的热轧油泥接收池进行储存。

35.步骤二、在热闷坑完成装渣操作加盖前,开启设置于接收池内的搅拌装置热轧油泥搅拌均匀。

36.步骤三、在热闷坑完成装渣操作加盖均热后,此时热闷坑内温度为800℃左右,将接收池内搅拌均匀的湿态热轧油泥通过管道由热闷盖进水接口打入热闷坑,此时热轧油泥通入的流速为30m3/h;当热闷坑内温度下降到700℃后,停止通入热轧油泥,保持均热60min;均热完成后,此时热闷坑内温度为700℃左右,继续通入热轧油泥,流速为45m3/h;当坑内温度达到600℃后,停止通入热轧油泥,保持均热60min;均热完成后,热闷坑内温度为600℃左右,继续通入热轧油泥,流速为45m3/h;当热闷坑内温度下降到450℃后,停止通入热轧油泥,保持均热60min。

37.步骤四、当热闷坑内温度下降到<450℃后,由使用湿态热轧油泥切换为使用循环水系统循环水,按照本发明的喷水制度继续进行喷水闷渣,循环水的流速总体范围为10m3/h~40m3/h。

38.步骤五、闷渣完成后,开启闷渣盖并出渣,对钢渣进行后续加工磁选,热轧油泥中铁分已进入钢渣,经磁选后返回烧结、炼钢等工序进行内部回收利用。

39.本实施例中湿态热轧油泥处理量为120m3,置换的闷渣新水补充量114m3,经置换后的热轧浊环水悬浮物含量由60.8mg/l下降至45.5mg/l,药剂消耗量降低25%,压滤处理量由145t/天降低至73t/天;热轧油泥干基处理量为28.8t,铁元素回收量17.28t,经处理回收后的大块渣钢含油率为0%,磁选粉含油率为0.007%,完全满足返烧结、炼钢工序利用要求。

40.实施例2

41.步骤一、将含水率为80%的热轧浊环系统平流池沉淀底泥采用管道或罐车运输至钢渣热闷区域的热轧油泥接收池进行储存。

42.步骤二、在热闷坑完成装渣操作加盖前,开启设置于接收池内的搅拌装置热轧油泥搅拌均匀。

43.步骤三、在热闷坑完成装渣操作加盖均热后,此时热闷坑内温度为800℃左右,将接收池内搅拌均匀的湿态热轧油泥通过管道由热闷盖进水接口打入热闷坑,此时热轧油泥通入的流速为20m3/h;当热闷坑内温度下降到700℃后,停止通入热轧油泥,保持均热60min;均热完成后,此时热闷坑内温度为700℃,继续通入热轧油泥,流速为40m3/h;当热闷坑内温度达到600℃后,停止通入热轧油泥,保持均热60min;均热完成后,热闷坑内温度为600℃左右,继续通入热轧油泥,流速为40m3/h;当热闷坑内温度下降到450℃后,停止通入热轧油泥,保持均热60min。

44.步骤四、当热闷坑内温度下降到<450℃后,由使用湿态热轧油泥切换为使用循环水系统循环水,按照本发明的喷水制度继续进行喷水闷渣,循环水的流速总体范围为10m3/h~40m3/h。

45.步骤五、闷渣完成后,开启闷渣盖并出渣,对钢渣进行后续加工磁选,热轧油泥中铁分已进入钢渣,经磁选后返回烧结、炼钢等工序进行内部回收利用。

46.本实施例中湿态热轧油泥处理量为100m3,置换的闷渣新水补充量96m3,经置换后的热轧浊环水悬浮物含量由60.8mg/l下降至48.5mg/l,药剂消耗量降低22%,压滤处理量由145t/天降低至85t/天;热轧油泥干基处理量为24t,铁元素回收量14.4t,经处理回收后

的大块渣钢含油率为0%,磁选粉含油率为0.0058%,完全满足返烧结、炼钢工序利用要求。

47.实施例3

48.步骤一、将含水率为80%的热轧浊环系统平流池沉淀底泥采用管道或罐车运输至钢渣热闷区域的热轧油泥接收池进行储存。

49.步骤二、在热闷坑完成装渣操作加盖前,开启设置于接收池内的搅拌装置热轧油泥搅拌均匀。

50.步骤三、在热闷坑完成装渣操作加盖均热后,此时热闷坑内温度为800℃左右,将接收池内搅拌均匀的湿态热轧油泥通过管道由热闷盖进水接口打入热闷坑,此时热轧油泥通入流速为40m3/h;当热闷坑内温度下降到700℃后,停止通入热轧油泥,保持均热60min;均热完成后,此时热闷坑内温度为700℃左右,继续通入热轧油泥,流速为50m3/h;当热闷坑内温度达到600℃后,停止通入热轧油泥,保持均热60min;均热完成后,热闷坑内温度为600℃左右,继续通入热轧油泥,流速为50m3/h;当热闷坑内温度下降到450℃后,停止通入热轧油泥,保持均热60min。

51.步骤四、当热闷坑内温度下降到<450℃后,由使用湿态热轧油泥切换为使用循环水系统循环水,按照本发明的喷水制度继续进行喷水闷渣,循环水的流速总体范围为10m3/h~40m3/h。

52.步骤五、闷渣完成后,开启闷渣盖并出渣,对钢渣进行后续加工磁选,热轧油泥中铁分已进入钢渣,经磁选后返回烧结、炼钢等工序进行内部回收利用。

53.本实施例中湿态热轧油泥处理量为140m3,置换的闷渣新水补充量134m3,经置换后的热轧浊环水悬浮物含量由60.8mg/l下降至42.65mg/l,药剂消耗量降低28%,压滤处理量由145t/天降低至61t/天;热轧油泥干基处理量为33.6t,铁元素回收量20.16t,经处理回收后的大块渣钢含油率为0%,磁选粉含油率为0.0081%,完全满足返烧结、炼钢工序利用要求。

54.实施例4

55.步骤一、将含水率为80%的热轧浊环系统平流池沉淀底泥采用管道或罐车运输至钢渣热闷区域的热轧油泥接收池进行储存。

56.步骤二、在热闷坑完成装渣操作加盖前,开启设置于接收池内的搅拌装置热轧油泥搅拌均匀。

57.步骤三、在热闷坑完成装渣操作加盖均热后,此时热闷坑内温度为800℃左右,将接收池内搅拌均匀的湿态热轧油泥通过管道由热闷盖进水接口打入热闷坑,此时热轧油泥通入流速为25m3/h;当热闷坑内温度下降到700℃后,停止通入热轧油泥,保持均热50min;均热完成后,此时热闷坑内温度为700℃左右,继续通入热轧油泥,流速为45m3/h;当热闷坑内温度达到600℃后,停止通入热轧油泥,保持均热70min;均热完成后,热闷坑内温度为600℃左右,继续通入热轧油泥,流速为50m3/h;当热闷坑内温度下降到450℃后,停止通入热轧油泥,保持均热70min。

58.步骤四、当热闷坑内温度下降到<450℃后,由使用湿态热轧油泥切换为使用循环水系统循环水,按照本发明的喷水制度继续进行喷水闷渣,循环水的流速总体范围为10m3/h~40m3/h。

59.步骤五、闷渣完成后,开启闷渣盖并出渣,对钢渣进行后续加工磁选,热轧油泥中

铁分已进入钢渣,经磁选后返回烧结、炼钢等工序进行内部回收利用。

60.本实施例中湿态热轧油泥处理量为110m3,置换的闷渣新水补充量105.6m3,经置换后的热轧浊环水悬浮物含量由60.8mg/l下降至46.7mg/l,药剂消耗量降低24%,压滤处理量由145t/天降低至79t/天;热轧油泥干基处理量为26.4t,铁元素回收量15.84t,经处理回收后的大块渣钢含油率为0%,磁选粉含油率为0.0064%,完全满足返烧结、炼钢工序利用要求。

61.实施例5

62.步骤一、将含水率为80%的热轧浊环系统平流池沉淀底泥采用管道或罐车运输至钢渣热闷区域的热轧油泥接收池进行储存。

63.步骤二、在热闷坑完成装渣操作加盖前,开启设置于接收池内的搅拌装置热轧油泥搅拌均匀。

64.步骤三、在热闷坑完成装渣操作加盖均热后,此时热闷坑内温度为800℃左右,将接收池内搅拌均匀的湿态热轧油泥通过管道由热闷盖进水接口打入热闷坑,此时热轧油泥通入流速为40m3/h;当热闷坑内温度下降到700℃后,停止通入热轧油泥,保持均热70min;均热完成后,此时热闷坑内温度为700℃左右,继续通入热轧油泥,流速为50m3/h;当热闷坑内温度达到600℃后,停止通入热轧油泥,保持均热50min;均热完成后,热闷坑内温度为600℃左右,继续通入热轧油泥,流速为50m3/h;当热闷坑内温度下降到450℃后,停止通入热轧油泥,保持均热50min。

65.步骤四、当热闷坑内温度下降到<450℃后,由使用湿态热轧油泥切换为使用循环水系统循环水,按照本发明的喷水制度继续进行喷水闷渣,循环水的流速总体范围为10m3/h~40m3/h。

66.步骤五、闷渣完成后,开启闷渣盖并出渣,对钢渣进行后续加工磁选,热轧油泥中铁分已进入钢渣,经磁选后返回烧结、炼钢等工序进行内部回收利用。

67.本实施例中湿态热轧油泥处理量为130m3,置换的闷渣新水补充量124.8m3,经置换后的热轧浊环水悬浮物含量由60.8mg/l下降至44.22mg/l,药剂消耗量降低27%,压滤处理量由145t/天降低至67t/天;热轧油泥干基处理量为31.2t,铁元素回收量18.72t,经处理回收后的大块渣钢含油率为0%,磁选粉含油率为0.0075%,完全满足返烧结、炼钢工序利用要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。